Опора вала ротора турбореактивного двигателя (варианты), корпус опоры вала ротора турбореактивного двигателя, корпус роликоподшипника опоры вала ротора турбореактивного двигателя, каскад уплотнений опоры вала ротора турбореактивного двигателя

Иллюстрации

Показать всеИзобретение относится к области авиадвигателестроения. Опора вала ротора КНД ТРД снабжена системой упруго-гидравлического демпфирования колебаний вала ротора и содержит роликоподшипник, разделяющий опору на статорную и роторную части. Статорная часть включает корпус роликоподшипника, соединенный с корпусом опоры. Корпус опоры охвачен кольцевым элементом внутреннего корпуса ВНА КНД с образованием двух компактных кольцевых полостей. Одна из полостей снабжена упругим кольцом, которое снабжено с внешней и внутренней стороны односторонними выступами, взаимно смещенными по окружности через один с угловой частотой γв.у.к.=(2,2÷4,8) [ед/рад]. Вторая полость содержит элемент типа «беличье колесо», выполненный в корпусе опоры в виде системы продольных упругих балочек, разделенных прорезями, выполненных шириной, в (1,1÷2,4) раза превышающей ширину балочек, и расположенных с угловой частотой γб.б.к., определенной в диапазоне γб.б.к.=(7,2÷14,4) [ед/рад]. Статорная часть включает соединенный с корпусом опоры элемент формообразования полости «беличьего колеса», полостей суфлирования и наддува воздуха с закрепленными на нем крышками лабиринтов. В корпусе роликоподшипника размещен уплотнительный браслет контактного сегментного радиально-торцевого браслетного уплотнения масляной полости. Роторная часть опоры включает цапфу передней опоры вала ротора, переходящую в образующий с ней одно целое диск первой ступени вала ротора. На цапфе размещено внутреннее кольцо роликоподшипника, контактная втулка браслетного уплотнения и кольцо двух многогребешковых лабиринтов, подвижно запирающих с двух сторон полость наддува воздуха. Корпус роликоподшипника выполнен с радиально развитым фланцем для соединения с фронтальным торцевым фланцем корпуса опоры. Фланец наделен четырьмя группами отверстий соответственно для центрирования, крепления, демонтажа корпуса роликоподшипника и отвода масла, ответными одноименным группам отверстий фронтального торцевого фланца корпуса опоры. Технический результат группы изобретений заключается в расширении диапазона рабочих режимов устойчивой работы двигателя с демпфированием колебаний вала ротора без вхождения в резонансные частоты и повышением ресурса компрессора и двигателя в целом. 6 н. и 19 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области авиадвигателестроения, а именно к компрессорам низкого давления турбореактивных двигателей.

Известна упруго-демпферная опора ротора газотурбинного двигателя, включающая упругий элемент опоры типа «беличье колесо» (С.А. Вьюнов, Ю.И. Гусев, А.В. Карпов и др. Конструкция и проектирование авиационных газотурбинных двигателей. Москва, Машиностроение, 1989, стр. 373-377).

Известна опора ротора газотурбинного двигателя, включающая корпус опоры с упругим демпфером типа «беличье колесо» (Н.Н. Сиротин, А.С. Новиков, А.Г. Пайкин, А.Н. Сиротин. Основы конструирования производства и эксплуатации авиационных газотурбинных двигателей и энергетических установок в системе CALS технологий. Книга 1. Москва, Наука 2011, стр. 734-736, рис. 15.4, стр. 767).

Известна передняя опора ротора газотурбинного двигателя, включающая диск, цапфу, внутреннее кольцо подшипника, а также выполненные зацело передняя и задняя лабиринтные втулки и ответные уплотнительные кольца статора (RU 2318136 С1, опубл. 27.02.2008 г.).

К недостаткам известных решений относится недостаточная раскрытость рабочих параметров элементов опоры ротора компрессора, невысокая проработанность адаптации компрессора к работе в летных условиях высокоманевренного самолета.

Задача, решаемая группой изобретений, объединенных единым творческим замыслом, состоит в конструктивной разработке передней опоры вала ротора компрессора низкого давления турбореактивного двигателя с улучшенной системой упруго-гидравлического демпфирования колебаний вала, повышенным ресурсом двигателя без увеличения габаритов, материалоемкости опоры, трудоемкости монтажа КНД и эксплуатационного обслуживания двигателя.

Поставленная задача решается тем, что опора вала ротора турбореактивного двигателя, согласно изобретению, выполнена в качестве передней опоры вала ротора компрессора низкого давления (КНД) турбореактивного двигателя (ТРД) летательного аппарата (ЛА), снабжена системой упруго-гидравлического демпфирования колебаний вала ротора и содержит роликоподшипник, разделяющий опору на статорную и роторную части, первая из которых включает корпус роликоподшипника, выполненный за одно целое с кольцевыми элементами, промежуточный из которых снабжен отверстиями для оттока масла, разнесенными по периметру с угловой частотой γо.о.м., определенной в диапазоне γо.о.м.=(4,6÷6,7) [ед/рад], а расположенный за ним кольцевой элемент выполнен с Г-образным поперечным профилем, причем корпус роликоподшипника соединен с корпусом опоры, который охвачен кольцевым элементом внутреннего корпуса входного направляющего аппарата (ВНА) КНД с образованием двух радиально компактных кольцевых полостей, одна из которых снабжена упругим кольцом, которое выполнено тонкостенным, разделяющим полость на неодинаковые по разные стороны кольца объемы, которые в рабочем состоянии компрессора заполнены жидкостью, при этом упругое кольцо снабжено с внешней и внутренней стороны односторонними выступами, взаимно смещенными по окружности через один с угловой частотой γв.у.к., определенной в диапазоне γв.у.к.=(2,2÷4,8) [ед/рад], а вторая из указанных полостей содержит элемент типа «беличье колесо» с функцией изменения резонансной частоты и упругого демпфирования колебаний вала ротора, выполненный в корпусе опоры в виде системы продольных упругих балочек, разделенных прорезями, выполненных шириной, в (1,1÷2,4) раза превышающей ширину балочек, и расположенных с угловой частотой γб.б.к., определенной в диапазоне γб.б.к.=(7,2÷14,4) [ед/рад], кроме того,, статорная часть включает соединенный с корпусом опоры элемент формообразования полости «беличьего колеса», полостей суфлирования и наддува воздуха с закрепленными на нем крышками лабиринтов, а также закрепленное в корпусе роликоподшипника наружное кольцо последнего, при этом в кольцевом элементе корпуса роликоподшипника с Г-образным поперечным профилем размещен уплотнительный браслет контактного сегментного радиально-торцевого браслетного уплотнения масляной полости, а роторная часть опоры включает цапфу передней опоры вала ротора, состоящую из полого цилиндрического участка с уступообразной внешней поверхностью и переходящую в образующий с ней одно целое диск первой ступени вала ротора, причем на приторцевом участке цапфы размещено внутреннее кольцо роликоподшипника, а на примыкающем к нему участке расположена контактная втулка браслетного уплотнения, упирающаяся в кольцевой выступ цапфы, и на следующем участке цапфы размещено кольцо двух многогребешковых лабиринтов, подвижно запирающих с двух сторон полость наддува воздуха, при этом внутри цапфы вставлена торцевая втулка с фланцем, разъемно закрепленным с одновременным осевым поджатием внутреннего кольца роликоподшипника и контактной втулки браслетного уплотнения.

При этом в кольцевом элементе корпуса роликоподшипника с Г-образным поперечным профилем может быть размещен выполненный из материала типа графита уплотнительный браслет контактного сегментного радиально-торцевого браслетного уплотнения масляной полости, выполненный не менее чем из трех секционированных колец внутреннего, наружного и тыльного, тангенциально стянутых по периметру пружинами растяжения в два сборных кольца, одно из которых фронтальное собрано из секций внутреннего и наружного колец, смонтированных одно над другим, а примыкающее тыльное кольцо выполнено из секций с глухими отверстиями, которые снабжены пружинами, параллельными оси вала и сжимающими упомянутые кольца в уплотнительный браслет, зафиксированный от осевых смещений с одной стороны торцевой стенкой корпуса роликоподшипника, с другой стороны - стопорным и упорным кольцами, а от угловых смещений кольца браслета зафиксированы стопорными элементами, ограниченно радиально подвижно установленными на штифтах торцевой стенки корпуса роликоподшипника.

Лента упругого кольца может быть снабжена отверстиями с суммарной площадью поперечного проходного сечения перфорации отверстий в ленте упругого кольца, необходимой и достаточной для рабочего демпфирующего перетока жидкости за период однократного колебательного нажатия вала на внутренний выступ упругого кольца в объеме, составляющем в штатной ситуации работы компрессора не более (1×10-1) от демпферного объема указанной жидкости в локальной полости между смежными внешними выступами кольца.

Кольцевой элемент формообразования полости «беличьего колеса», а также полостей суфлирования и наддува воздуха, может быть выполнен в виде радиально сдвоенного кольца с П-образным в поперечном сечении профилем, соединенным с корпусом опоры поперечным кольцевым элементом, внутреннее плечо которого снабжено двумя разделенными полостью наддува воздуха крышками лабиринтов, первая из которых в сочетании с гребешками первого лабиринта, расположенными на кольце лабиринтов, образует подвижное лабиринтное уплотнение, разделяющее полости суфлирования и наддува воздуха, а вторая крышка лабиринта в сочетании с гребешками второго лабиринта на указанном кольце образует подвижное лабиринтное уплотнение, замыкающее полость наддува воздуха с внешней стороны каскада уплотнений опоры.

Полый цилиндрический участок цапфы опоры может быть выполнен с внутренней стороны с двумя кольцевыми канавками, образующими совместно с ответными канавками в теле торцевой втулки и шлицевой трубы соответственно масляный и воздушный кольцевые коллекторы, причем одна из ответных канавок, образованная в стенке торцевой втулки, выполнена сообщающей напроток масляные полости опоры и торцевой втулки, а другая выполнена в стенке шлицевой трубы на участке, заведенном в цилиндрическую часть цапфы, при этом воздушный коллектор выполнен с внешней и внутренней стороны стенки цапфы сообщающим полость наддува воздуха с воздушной полостью, расположенной в шлицевой трубе, посредством отверстий в теле цапфы и шлицевой трубы.

Торцевая втулка цапфы опоры может быть сообщена на входе с напорной частью масляной полости, а масляная полость торцевой втулки отделена конической диафрагмой от воздушной полости в торцевой втулке и шлицевой трубе, причем в конической диафрагме торцевая втулка выполнен за одно целое с ней выступающий в обе стороны от последней стакан, при этом фронтальная часть стакана выполнена сообщенной с масляной полостью и с тыльной частью стакана, конструктивно выступающей в воздушную полостью и предназначенной для заведения шлицевой втулки, в которой установлен вал привода насоса откачки масла из масляной полости передней опоры, при этом фронтальная часть стакана выполнена с диаметром, превышающим диаметр тыльной части стакана, и объединена с последней посредством переходного кругового скоса, а шлицевая втулка зафиксирована от проворота штифтом.

Разность между радиусами внешнего и внутреннего выступов упругого кольца, равная радиальной ширине кольцевой полости между ответными поверхностями кольцевого элемента внутреннего корпуса ВНА, и охватываемого им кольцевого участка корпуса опоры, может быть выполнена превышающей толщину ленты упругого кольца на участках между выступами в (3,2÷4,6) раза, а радиальное удаление поверхности внешнего выступа упругого кольца относительно внешней поверхности ленты упругого кольца на участках между выступами выполнено в (3,7÷5,4) раза большим аналогичного радиального параметра внутреннего выступа относительно внутренней поверхности упругого кольца.

Опора вала ротора может быть заключена в кольцевом элементе ступицы внутреннего корпуса ВНА, наделенном с внешней стороны силовой конической диафрагмой, которая выполнена за одно целое с указанным элементом корпуса ВНА, обращена раструбом к носовому обтекателю и содержит промежуточный кольцевой элемент с двумя фланцами, промежуточным - для крепления маслонасоса опоры, и концевым фланцем для крепления кожуха, изолирующего масляную полость опоры, а периферийный конец раструба диафрагмы выполнен за одно целое с ободом внутреннего корпуса ВНА, снабженным двумя рядами отверстий соответственно для неподвижных лучевых стоек и поворотных закрылков ВНА.

Поставленная задача по второму варианту решается тем, что опора вала ротора турбореактивного двигателя, согласно изобретению, выполнена в качестве передней опоры КНД ТРД ЛА, снабжена системой упруго-гидравлического демпфирования колебаний вала ротора и содержит роликоподшипник, разделяющий опору на статорную и роторную части, первая из которых включает корпус роликоподшипника, выполненный за одно целое с кольцевыми элементами, промежуточный из которых снабжен отверстиями, а расположенный за ним выполнен с Г-образным поперечным профилем, причем корпус роликоподшипника соединен с корпусом опоры, который охвачен кольцевым элементом внутреннего корпуса входного направляющего аппарата КНД с образованием двух радиально компактных кольцевых полостей, одна из которых снабжена упругим кольцом, которое выполнено тонкостенным, разделяющим полость на неодинаковые по разные стороны кольца объемы, которые в рабочем состоянии компрессора заполнены жидкостью, при этом упругое кольцо снабжено с внешней и внутренней стороны односторонними выступами, взаимно смещенными по окружности через один с угловой частотой γв.у.к., определенной в диапазоне γв.у.к.=(2,2÷4,8) [ед/рад], а вторая из указанных полостей содержит элемент упругого демпфирования колебаний вала ротора типа «беличье колесо», выполненный в корпусе опоры в виде системы продольных упругих балочек, разделенных прорезями, кроме того, статорная часть включает соединенный с корпусом опоры элемент формообразования полости «беличьего колеса», полостей суфлирования и наддува воздуха с закрепленными на нем крышками лабиринтов, а также закрепленное в корпусе роликоподшипника наружное кольцо последнего, при этом в кольцевом элементе корпуса роликоподшипника с Г-образным поперечным профилем размещен уплотнительный браслет контактного сегментного радиально-торцевого браслетного уплотнения масляной полости, а роторная часть опоры включает переднюю цапфу вала ротора, состоящую из полого цилиндрического участка с уступообразной внешней поверхностью и переходящую в образующий с ней одно целое диск первой ступени вала ротора, причем на приторцевом участке цапфы размещено внутреннее кольцо роликоподшипника, а на примыкающем к нему участке расположена контактная втулка браслетного уплотнения, упирающаяся в кольцевой выступ цапфы, и на следующем участке цапфы размещено кольцо двух многогребешковых лабиринтов, подвижно запирающих с двух сторон полость наддува воздуха, при этом внутри цапфы вставлена торцевая втулка с фланцем, разъемно закрепленным с одновременным осевым поджатием внутреннего кольца роликоподшипника и контактной втулки браслетного уплотнения.

Поставленная задача в части корпуса опоры вала ротора турбореактивного двигателя решается тем, что корпус опоры, согласно изобретению, выполнен в качестве корпуса передней поры вала ротора КНД ТРД ЛА в виде тела вращения, наружный контур которого включает последовательность участков, уступообразно нарастающих в направлении от входа в компрессор к соединению тыльного контактного фланца корпуса с ответным фланцем ступицы внутреннего корпуса ВНА, при этом тыльный кольцевой участок корпуса опоры, обращенный к контактному фланцу ступицы ВНА, выполнен с системой упругих балочек, разделенных продольными прорезями по типу «беличьего колеса», расположенных по периметру корпуса с угловой частотой γб.б.к., определенной в диапазоне γб.б.к.=(7,2÷14,4) [ед/рад], при этом длина упругих балочек упруго-демпферной конструкции «беличьего колеса» выполнена превышающей в (1,33÷1,98) раза осевую высоту ленты упругого кольца системы упруго-гидравлического демпфирования колебаний вала ротора, кроме того, тыльный кольцевой участок корпуса опоры отделен от последующего участка корпуса двумя кольцевыми канавками для уплотнительных колец из упруго-эластичного материала, а последующий кольцевой участок корпуса выполнен меньшего диаметра с возможностью образования кольцевой полости для свободного размещения упругого кольца с образованием упруго-гидравлической системы демпфирования радиальных колебаний вала ротора, причем осевая длина указанного участка корпуса принята соответствующей высоте ленты упругого кольца, а с противоположной стороны указанный кольцевой участок ограничен уступом для свободного прилегания к ответному участку внутреннего корпуса ВНА, при этом в цилиндрической части уступа выполнена кольцевая канавка для размещения уплотнительного кольца из упруго-эластичного материала, причем корпус опоры наделен тремя фланцами, два из которых торцевые, а третий промежуточный, при этом фронтальный торцевой фланец радиально развит внутрь корпуса опоры, предназначен для разъемного соединения с фланцем корпуса роликоподшипника и наделен четырьмя группами отверстий соответственно для центрирования, крепления, демонтажа корпуса роликоподшипника и отвода масла; при этом отверстия для крепления корпуса роликоподшипника во фронтальном торцевом фланце корпуса опоры расположены с угловой частотой γо.к.п., определенной в диапазоне γо.к.п.=(0,8÷1,9) [ед/рад], а тыльный торцевой фланец предназначен для прикрепления корпуса опоры к фланцу ступицы внутреннего корпуса ВНА и наделен тремя системами отверстий для центрирования, крепления и демонтажа корпуса опоры, при этом третий из упомянутых выполненный промежуточным фланец предназначен для присоединения элемента формообразования полостей суфлирования, наддува воздуха и полости упругого демпфирующего элемента «беличье колесо».

При этом корпус опоры может быть выполнен состоящим из двух неразъемно соединенных частей, при этом внутренняя стенка полости «беличьего колеса» корпуса опоры образована внешним кольцевым плечом элемента формообразования полостей «беличьего колеса», который выполнен в виде сдвоенного кольца, имеющего П-образный в поперечном сечении профиль, а элемент формообразования разъемно присоединен поперечным кольцевым элементом к промежуточному фланцу корпуса опоры, для чего указанный фланец расположен внутри корпуса опоры и снабжен отверстиями для центрирования и крепления элемента формообразования полостей.

Отверстия для центрирования корпуса опоры могут быть расположены во фронтальном торцевом фланце с угловой частотой γц.о., определенной в диапазоне γц.о.=(0,32÷0,64) [ед/рад].

Отверстия для демонтажа корпуса роликоподшипника могут быть расположены во фронтальном торцевом фланце с угловой частотой γо.д.к., определенной в диапазоне γо.д.к.=(0,48÷0,80) [ед/рад].

Отверстия для отвода масла могут быть расположены во фронтальном торцевом фланце корпуса опоры с угловой частотой γо.м., определенной в диапазоне γо.м.=(1,27÷2,4) [ед/рад].

В нижней зоне фронтального торцевого фланца может быть расположен канал для отвода масла из корпуса опоры длиной дуги окружности не менее четырех диаметров сливного отверстия.

Поставленная задача в части корпуса роликоподшипника опоры вала ротора турбореактивного двигателя решается тем, что корпус роликоподшипника, согласно изобретению, предназначен для крепления роликоподшипника передней опоры вала ротора КНД ТРД ЛА к корпусу опоры и выполнен цилиндрическим с кольцевыми участками, включающими посадочное место под наружное кольцо роликоподшипника, промежуточный кольцевой элемент с системой отверстий по периметру стенки, выполненный за одно целое с кольцевым элементом разделения масляной и суфлирующей полостей опоры, причем элемент разделения указанных полостей выполнен с Г-образным поперечным сечением, предназначенным для размещения в нем статорной части браслетного уплотнения масляной полости, кроме того, корпус роликоподшипника выполнен с радиально развитым окружающим посадочное место под наружное кольцо роликоподшипника фланцем для соединения с фронтальным торцевым фланцем корпуса опоры, наделен четырьмя группами отверстий соответственно для центрирования, крепления, демонтажа корпуса роликоподшипника и отвода масла, ответными одноименным группам отверстий фронтального торцевого фланца корпуса опоры, причем отверстия для крепления корпуса роликоподшипника во фланце корпуса расположены с угловой частотой γо.к.п., определенной в диапазоне γо.к.п.=(0,8÷1,9) [ед/рад].

При этом элемент разделения масляной и суфлирующей полостей опоры может быть выполнен с Г-образным поперечным сечением, полка которого снабжена с внешней стороны кольцевыми проточками для колец упругого-эластичного уплотнения и снабжена с внутренней стороны свободного торца кольцевыми проточками для упорного и стопорного колец.

Отверстия для центрирования корпуса роликоподшипника могут быть расположены во фланце корпуса с угловой частотой γц.о., определенной в диапазоне γц.о.=(0,32÷0,64) [ед/рад].

Отверстия для демонтажа корпуса роликоподшипника могут быть расположены во фланце корпуса с угловой частотой γо.д.к., определенной в диапазоне γо.д.к.=(0,48÷0,80) [ед/рад].

Отверстия для отвода масла могут быть расположены во фланце корпуса с угловой частотой γо.м., определенной в диапазоне γо.м.=(1,27÷2,4) [ед/рад].

В нижней зоне фланца может быть расположен канал для отвода масла из корпуса опоры длиной дуги окружности не менее четырех диаметров сливного отверстия.

Поставленная задача в части корпуса роликоподшипника опоры вала ротора турбореактивного двигателя по второму варианту решается тем, что корпус роликоподшипника, согласно изобретению, выполнен цилиндрическим с кольцевыми участками, включающими посадочное место под наружное кольцо роликоподшипника, кольцевую перемычку с системой отверстий по периметру стенки, выполненную за одно целое с кольцевым элементом разделения масляной и суфлирующей полостей опоры, причем элемент разделения полостей выполнен с Г-образным поперечным сечением для размещения в нем браслетного уплотнения масляной полости, при этом полка указанного элемента снабжена с внешней стороны кольцевыми проточками для колец упругого-эластичного уплотнения и снабжена с внутренней стороны свободного торца кольцевыми проточками для упорного и фиксирующего колец, кроме того, корпус роликоподшипника выполнен с радиально развитым окружающим посадочное место под наружное кольцо роликоподшипника фланцем для соединения с фронтальным торцом корпуса опоры, наделен четырьмя группами отверстий соответственно для центрирования, крепления, демонтажа корпуса подшипника и отвода масла, ответными одноименным группам отверстий фронтального торцевого фланца корпуса опоры, а в нижней зоне фланца расположен канал для отвода масла из корпуса опоры длиной дуги окружности не менее четырех диаметров сливного отверстия.

При этом отверстия для крепления корпуса роликоподшипника могут быть расположены во фланце корпуса с угловой частотой γо.к.п., определенной в диапазоне γо.к.п.=(0,8÷1,9) [ед/рад]; отверстия для центрирования корпуса роликоподшипника могут быть расположены во фланце корпуса с угловой частотой γц.о., определенной в диапазоне γц.о.=(0,32÷0,64) [ед/рад]; отверстия для демонтажа корпуса роликоподшипника могут быть расположены во фланце корпуса с угловой частотой γо.д.к., определенной в диапазоне γо.д.к.=(0,48÷0,80) [ед/рад]; отверстия для отвода масла могут быть расположены во фланце корпуса с угловой частотой γо.м., определенной в диапазоне γо.м.=(1,27÷2,4) [ед/рад].

Поставленная задача в части каскада уплотнений опоры вала ротора турбореактивного двигателя решается тем, что каскад уплотнений, согласно изобретению, выполнен уплотняющим масляную полость, охватывающую с двух сторон роликоподшипник передней опоры вала ротора КНД ТРД ЛА, содержит последовательность уплотнений, которая выполнена с возможностью ступенчатого нарастания в каскаде уплотнений давления рабочего тела, а именно, воздуха по мере удаления от роликоподшипника, и включает в качестве первой ступени каскада уплотнений примыкающее к масляной полости контактное браслетное уплотнение, подпираемое с другой стороны избыточным давлением рабочего тела полости суфлирования, при этом давление рабочего тела в полости суфлирования в свою очередь уплотнено на входе в полость подпором избыточного давления рабочего тела, продавливаемого из полости наддува воздуха через кольцо многогребешковых лабиринтов, а именно через первый из двух лабиринтов, запирающих с двух сторон полость наддува в составе каскадной последовательности уплотнений, причем рабочее тело в полости наддува в свою очередь защищено от потерь давления с внешней стороны вторым лабиринтом, обеспечивающим ступенчатую работу каскада уплотнений, при этом гребешковая часть обоих лабиринтов расположена по торцам полости наддува воздуха и размещена на установленном на цапфе вала ротора кольце лабиринтов, которое выполнено с кольцевым выгибом, образующим напорный коллектор, сообщенный с полостью наддува воздуха через систему отверстий, питающих полость наддува рабочим телом с подпором давления и выполненных в указанном кольце с угловой частотой γо.к.л., определенной в диапазоне γо.к.л.=(1,3÷2,2) [ед/рад], а также сообщающих полость наддува воздуха через напорный коллектор и систему отверстий, выполненных в цапфе вала ротора с угловой частотой γо.в., определенной в диапазоне γо.ц.в.=(2,2÷3,5) [ед/рад], с ответным воздушным коллектором, сообщенным через отверстия в шлицевой трубе с напорным каналом подачи воздуха, кроме того, гребешковые части обоих лабиринтов каскада уплотнений свободно контактно с возможностью вращения закрыты двумя ответными кольцевыми крышками, размещенными на внутреннем плече сдвоенного кольцевого элемента с П-образным в поперечном сечении профилем, первая из которых в сочетании с гребешками первого лабиринта образует подвижное лабиринтное уплотнение, разделяющее полости суфлирования и наддува воздуха, а вторая крышка лабиринта в сочетании с гребешками второго лабиринта образует подвижное лабиринтное уплотнение, замыкающее полость наддува воздуха с внешней стороны каскада уплотнений опоры.

При этом роликоподшипник в масляной полости может быть снабжен системой принудительной подачи к телам качения смазочной жидкости через форсунку с фронтальной стороны последнего, кроме того, статорная часть браслетного уплотнения включает изготовленные из материалов типа графита три кольца, два из которых внутреннее и радиально охватывающее его наружное кольца установлены в браслете с фронтальной стороны, а третье кольцо выполнено тыльным и примыкает к первым двум боковой гранью, при этом каждое из указанных колец браслета выполнено из локальных секций, собранных с угловой частотой γс.б.у., определенной в диапазоне γс.б.у.=(0,47÷0,79) [ед/рад], кроме того, часть граней колец уплотнительного браслета снабжена разгрузочными воздушными каналами, а от осевого смещения браслет упруго зафиксирован упорным и стопорным кольцами, установленными с тыльной стороны последнего, для чего в каждой секции тыльного кольца выполнено не менее двух разнесенных по длине дуги секции глухих отверстий, в которых установлены с осью, параллельной оси вала ротора пружины сжатия, упирающиеся в упорное кольцо уплотнительного браслета, кроме того, каждая секция внешнего и тыльного колец каждым торцом зафиксирована от смещения по окружности в упомянутом браслете стопорным элементом, радиально подвижно установленным на штифте корпуса роликоподшипника.

Технический результат группы изобретений, достигаемый приведенной совокупностью существенных признаков передней опоры вала ротора КНД ТРД, заключается в повышении эффективности системы упруго-гидравлического демпфирования колебаний вала, расширении диапазона рабочих режимов устойчивой работы двигателя с демпфированием колебаний вала ротора без вхождения в резонансные частоты и повышении ресурса двигателя в целом. Это достигают совокупностью разработанных в изобретении конструктивных решений передней опоры, а именно, элемента упругого демпфирования колебаний вала типа «беличье колесо» и установленного в корпусе опоры упругого колеса, работающего в зоне сжатия как упругая криволинейная балка, демпфируя часть энергии колебания разработанной в изобретении лентой кольца, выполненной с выступами с внешней и внутренней стороны ленты и калиброванными отверстиями. При вращении вала конструктивное замедление перетока жидкости из зоны сжатия во внешнем участке ленты кольца в зону разряжения в оппозитном участке полости гасит при этом энергию колебаний, что повышает эффективность упруго-гидравлического демпфирования колебаний вала в целом, а также за счет уменьшения изнашивания элементов опоры КНД повышает ресурс компрессора в 2 раза и продолжительность межремонтной работы на 18-20%.

Сущность изобретения поясняется чертежами, где:

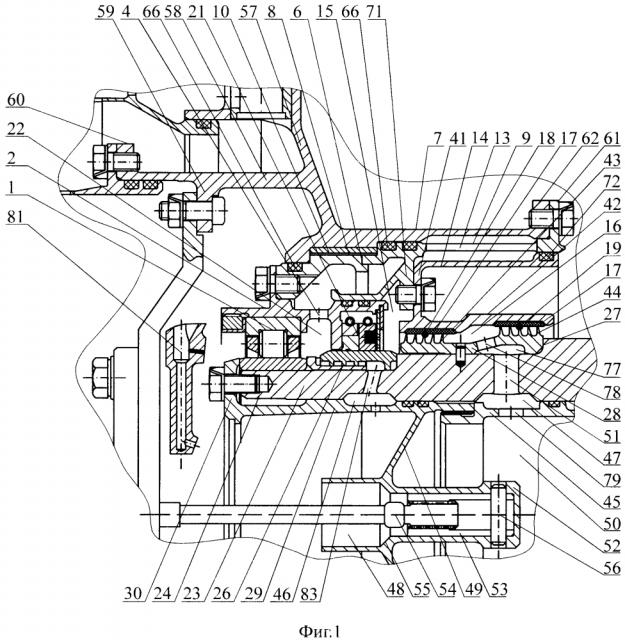

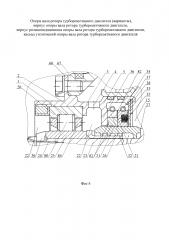

На фиг. 1 - передняя опора вала ротора КНД ТРД, продольный разрез;

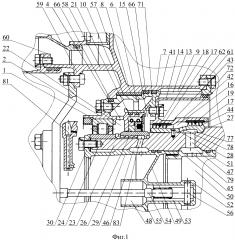

На фиг. 2 - корпус опоры вала ротора КНД, продольный разрез;

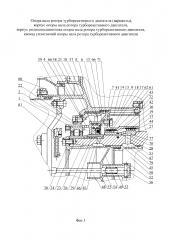

На фиг. 3 - корпус роликоподшипника вала ротора КНД, продольный разрез;

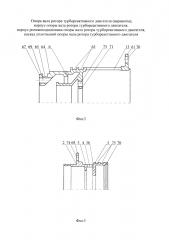

На фиг. 4 - фрагмент опоры вала ротора КНД с корпусом роликоподшипника и браслетным уплотнением, продольный разрез;

На фиг. 5 - фрагмент упругого кольца, вид сбоку;

На фиг. 6 - лента упругого кольца, вид сверху.

Опора вала ротора компрессора низкого давления турбореактивного двигателя летательного аппарата выполнена в качестве передней опоры вала ротора. Опора вала ротора снабжена системой упруго-гидравлического демпфирования колебаний вала ротора и содержит роликоподшипник 1, разделяющий опору на статорную и роторную части. Статорная часть включает корпус 2 роликоподшипника, выполненный за одно целое с кольцевыми элементами. Промежуточный элемент 3 снабжен отверстиями 4 для оттока масла, разнесенными по периметру с угловой частотой γо.о.м., определенной в диапазоне

γo.o.м.=Nо.о.м./2π=(4,6÷6,6) [ед/рад],

где Nо.о.м. - общее число отверстий для оттока масла в кольцевом элементе.

Расположенный за промежуточным элементом 3 кольцевой элемент 5 выполнен с Г-образным поперечным профилем.

Корпус 2 роликоподшипника соединен с корпусом 6 опоры. Корпус 6 опоры охвачен кольцевым элементом внутреннего корпуса 7 входного направляющего аппарата (ВНА) КНД с образованием двух радиально компактных кольцевых полостей 8 и 9.

Кольцевая полость 8 снабжена автономным упругим кольцом 10. Упругое кольцо 10 выполнено тонкостенным, разделяющим полость 8 на неодинаковые по разные стороны кольца 10 объемы, которые в рабочем состоянии компрессора заполнены жидкостью. Упругое кольцо 10 снабжено с внешней и внутренней стороны односторонними выступами 11 и 12, взаимно смещенными по окружности через один с угловой частотой γв.у.к. в диапазоне

γв.у.к.=Nв./2π=(2,2÷4,8) [ед/рад],

где γв.у.к - угловая частота внешних и внутренних выступов упругого кольца, Nв. - общее число выступов с обеих сторон ленты упругого кольца.

Вторая кольцевая полость 9 содержит элемент типа «беличье колесо» с функцией изменения резонансной частоты и упругого демпфирования колебаний вала ротора, выполненный в корпусе 6 опоры в виде системы продольных упругих балочек 13, разделенных прорезями, выполненных шириной, в (1,1÷2,4) раза превышающей ширину балочек 13, и расположенных с угловой частотой γб.б.к., определенной в диапазоне

γб.б.к.=Nб.б.к./2π=(7,2÷14,4) [ед/рад],

где Nб.б.к. - число упругих балочек в «беличьем колесе», разделенных параллельными прорезями.

Статорная часть включает соединенный с корпусом 6 опоры элемент 14 формообразования полости 9 «беличьего колеса», полости 15 суфлирования и полости наддува 16 воздуха с закрепленными на нем крышками 17 лабиринтов 18 и 19, а также закрепленное в корпусе 2 роликоподшипника наружное кольцо 20 последнего. В кольцевом элементе 5 корпуса роликоподшипника с Г-образным поперечным профилем размещен уплотнительный браслет контактного сегментного радиально-торцевого браслетного уплотнения 21 масляной полости 22.

Роторная часть опоры включает цапфу 23 передней опоры вала ротора, состоящую из полого цилиндрического участка с уступообразной внешней поверхностью и переходящую в образующий с ней одно целое диск первой ступени вала ротора. На приторцевом участке 24 цапфы 23 размещено внутреннее кольцо 25 роликоподшипника. На примыкающем к нему участке расположена контактная втулка 26 браслетного уплотнения 21, упирающаяся в кольцевой выступ 27 цапфы 23. На следующем участке цапфы 23 размещено кольцо 28 двух многогребешковых лабиринтов 18, 19, подвижно запирающих с двух сторон полость 16 наддува воздуха.

Внутри цапфы 23 вставлена торцевая втулка 29 с фланцем 30, разъемно закрепленным с одновременным осевым поджатием внутреннего кольца 25 роликоподшипника 1 и контактной втулки 26 браслетного уплотнения 21.

В кольцевом элементе 5 корпуса 2 роликоподшипника с Г-образным поперечным профилем размещен выполненный из материала типа графита уплотнительный браслет контактного сегментного радиально-торцевого браслетного уплотнения 21 масляной полости 22. Уплотнительный браслет выполнен не менее чем из трех секционированных колец - внутреннего кольца 31, наружного кольца 32 и тыльного кольца 33. Кольца 31, 32, 33 тангенциально стянуты по периметру пружинами 34 растяжения в два сборных кольца. Фронтальное кольцо собрано из секций внутреннего и наружного колец 31 и 32, смонтированных одно над другим. Примыкающее тыльное кольцо 33 выполнено из секций с глухими отверстиями, которые снабжены пружинами 35, параллельными оси вала ротора и сжимающими кольца 31, 32 и 33 в уплотнительный браслет. Уплотнительный браслет зафиксирован от осевых смещений с одной стороны торцевой стенкой 36 корпуса 2 роликоподшипника, а с другой стороны стопорным кольцом 37 и упорным кольцом 38. От угловых смещений кольца 31, 32, 33 браслета зафиксированы стопорными элементами (на чертежах не показано), ограниченно радиально подвижно установленными на штифтах торцевой стенки 36 корпуса 2 роликоподшипника.

Лента 39 упругого кольца 10 снабжена отверстиями 40 с суммарной площадью поперечного проходного сечения перфорации отверстий в ленте 39 упругого кольца 10, необходимой и достаточной для рабочего демпфирующего перетока жидкости за период однократного колебательного нажатия вала на внутренний выступ 12 упругого кольца 10 в объеме, составляющем в штатной ситуации работы компрессора не более 1×10-1 от демпферного объема указанной жидкости в локальной полости между смежными внешними выступами 11 упругого кольца 10.

Кольцевой элемент 14 формообразования полости 9 «беличьего колеса», а также полостей 15 и 16 суфлирования и наддува воздуха выполнен в виде радиально сдвоенного кольца с П-образным в поперечном сечении профилем, соединенным с корпусом 6 опоры поперечным кольцевым элементом 41. Внутреннее плечо 42 кольцевого элемента 41 снабжено двумя разделенными полостью 16 наддува воздуха крышками 17 лабиринтов. Первая крышка 17 лабиринта в сочетании с гребешками 43 первого лабиринта 18, расположенными на кольце 28 многогребешковых лабиринтов, образует подвижное лабиринтное уплотнение, разделяющее полости 15 и 16 суфлирования и наддува воздуха. Вторая крышка 17 лабиринта в сочетании с гребешками 44 второго лабиринта 19 на кольце 28, образует подвижное лабиринтное уплотнение, замыкающее полость 16 наддува воздуха с внешней стороны каскада уплотнений опоры.

Полый цилиндрический участок цапфы 23 опоры выполнен с внутренней стороны с двумя кольцевыми канавками, образующими совместно с ответными канавками в теле торцевой втулки 29 и шлицевой трубы 45 соответственно масляный и воздушный кольцевые коллекторы 46 и 47. Ответная канавка, образованная в стенке торцевой втулки 29, выполнена сообщающей напроток масляную полость 22 опоры и масляную полость 48 торцевой втулки 29. Масляная полость 48 торцевой втулки 29 отделена конической диафрагмой 49 от воздушной полости 47 в торцевой втулке 29 и шлицевой трубе 45. Другая ответная канавка выполнена в стенке шлицевой трубы 45 на участке, заведенном в цилиндрическую часть цапфы 23.

Воздушный коллектор 47 выполнен с внешней и внутренней стороны стенки цапфы 23 сообщающим расположенную в опоре полость 16 наддува воздуха с входной напорной частью воздушной полости 50, расположенной в шлицевой трубе 45, посредством отверстий 51 в теле цапфы 23 и шлицевой трубы 45.

Торцевая втулка 29 цапфы 23 сообщена на входе с напорной частью масляной полости 48. В конической диафрагме 49 торцевой втулки 29 выполнен за одно целое с ней выступающий в обе стороны от последней стакан 52. Фронтальная часть стакана 52 выполнена сообщенной с масляной полостью 48 и с тыльной частью стакана, которая выполнена конструктивно выступающей в воздушную полостью 50 и предназначенной для заведения шлицевой втулки 53, в которой установлен вал 54 привода насоса откачки масла из масляной полости 20 передней опоры. Фронтальная часть стакана 52 выполнена с диаметром, превышающим диаметр тыльной части стакана, и объединена с последней посредством переходного кругового скоса 55. Шлицевая втулка 53 зафиксирована от проворота штифтом 56.

Разность между радиусами внешнего и внутреннего выступов 11 и 12 упругого кольца 10, равная радиальной ширине кольцевой полости между ответными поверхностями кольцевого элемента внутреннего корпуса 7 ВНА, и охватываемого им кольцевого участка корпуса 6 опоры, выполнена превышающей толщину ленты 39 упругого кольца 10 на участках между выступами в (3,2÷4,6) раза. Радиальное удаление поверхности внешнего выступа 11 упругого кольца 10 относительно внешней поверхности ленты 39 кольца на участках между выступами выполнено в (3,7÷5,4) раза большим аналогичного радиального параметра внутреннего выступа 12 относительно внутренней поверхности кольца 10.

Опора вала ротора заключена в кольцевом элементе ступицы внутреннего корпуса 7 ВНА, наделенном с внешней стороны силовой конической диафрагмой 57. Диафрагма 57 выполнена за одно целое с указанным э