Оптическое устройство с препятствующим запотеванию покрытием

Иллюстрации

Показать всеИзобретение относится к оптическим устройствам, например к таким, как оптические и защитные очки, экраны, защищающие лицо. Устройства содержат прозрачный оптический компонент, прозрачный электропроводный слой покрытия на поверхности оптического компонента, источник питания. Покрытие содержит поперечно-сшитую сетку, содержащую политиофен, углеродные наноструктуры, функциоанализированные тиофеном, и сшивающий агент на основе переходного металла. Слой покрытия может выполнять функцию активного покрытия, препятствующего запотеванию, и предназначен для предотвращения каплеобразной конденсации паров воды на поверхности. Изобретение касается также подложки, имеющей первую поверхность и содержащей находящийся на этой поверхности прозрачный электропроводный слой, содержащий поперечно-сшитую сетку, содержащую поли(3,4-этилендиокситиофен), полистиролсульфоновую кислоту, углеродные нанотрубки, функциоанализированные тиофеном, и сшивающий агент. Изобретение обеспечивает предотвращение запотевания при нанесении данного состава на поверхность таких средств, как экран, защищающий лицо, очки, в том числе их защитные и предохранительные модификации, окуляры и другие подобные устройства. 2 н. и 12 з.п. ф-лы, 2 ил., 1 пр.

Реферат

Уровень техники

Во многих медицинских и промышленных приложениях проблемой, постоянно сопровождающей применение оптических и защитных очков, экранов, защищающих лицо, и других оптических устройств, является запотевание поверхности, через которую ведется наблюдение. Теплый влажный воздух, выдыхаемый пользователем устройства, будет конденсироваться на относительно холодных поверхностях, расположенных в непосредственной близости от носа или рта. Капли конденсата затуманивают рабочие поверхности, а это может серьезно ухудшить зрительное восприятие.

Для смягчения проблем, связанных с запотеванием защитных и обычных очков, пытались использовать различные подходы. Например, были описаны пассивные покрытия, выполняющие свою функцию посредством поглощения влаги и/или распределения ее по поверхности, чтобы исключить формирование капель, приводящее к запотеванию. Примеры пассивных покрытий приведены в патентах США №№4767671 и 5668618. Затем для применения с целью предотвращения конденсации, приводящей к затуманиванию или запотеванию поверхности, были предложены активные подходы. Например, в патенте США №6470696 описано устройство, содержащее два термодатчика, один из которых приведен в контакт с поверхностью, а другой находится в контакте с охлаждающим средством. Кроме того, в устройстве предусмотрено наличие датчика влажности. Когда он, на основании показаний термодатчиков, индицирует факт конденсации, электрическая цепь активирует механизм, удаляющий с поверхности образовавшуюся жидкость. В другом примере, описанном в DE 3323670, предлагается смотровое стекло, которое содержит прикрепленную полоску электропроводного материала и клеммы для электрического подключения к источнику тока, чтобы через данную полоску нагреть смотровое стекло и тем самым предотвратить его затуманивание.

Несмотря на перечисленные усовершенствования, все еще остается поле деятельности для дальнейших улучшений. Более конкретно, существует потребность в покрытиях, активным образом предотвращающих конденсацию на поверхностях и в том числе их запотевание.

Раскрытие изобретения

Согласно одному аспекту изобретения предлагается оптическое устройство, содержащее источник (блок) питания и прозрачный оптический компонент (например, линзу), на поверхность которого нанесен прозрачный электропроводный слой. В структуру данного слоя входит поперечно-сшитая сетка, содержащая политиофен, наноструктуры на основе углерода, функционализированные тиофеном, и сшивающий агент на основе переходного металла. При этом блок питания электрически связан с прозрачным электропроводным слоем.

Кроме того, предлагается подложка, на первую поверхность которой нанесен прозрачный электропроводный слой. В структуру данного слоя входит поперечно-сшитая сетка, содержащая поли(3,4-этилендиокситиофен) (ПЭДОТ), полистиролсульфоновую кислоту (ПСС), углеродные нанотрубки (УНТ), функционализированные тиофеном, и сшивающий агент на основе переходного металла.

Краткое описание чертежей

В остальной части описания, со ссылками на прилагаемые чертежи и с рассмотрением наилучшего варианта, раскрыта сущность изобретения с полнотой и подробностью, достаточной для осуществления изобретения специалистом в соответствующей области.

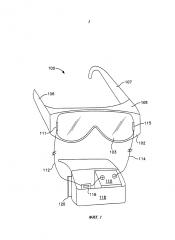

На фиг.1 схематично проиллюстрированы защитные очки с покрытием, описанным в нижеследующем описании.

На фиг.2 графически проиллюстрировано повышение температуры поликарбонатной поверхности при использовании покрытия, описанного в нижеследующем описании.

Осуществление изобретения

Далее будут подробно рассмотрены, на приводимых примерах, различные варианты изобретения. Каждый пример приводится только для пояснения изобретения и не имеет ограничительного характера. Фактически, специалистам в этой области будет понятно, что в рамках данного описания возможны различные модификации и изменения, не выходящие за границы идеи или объема изобретения. Например, особенности, описанные или проиллюстрированные для одного варианта, могут быть использованы в другом варианте с получением еще одного варианта осуществления. Таким образом, подразумевается, что данное описание охватывает все модификации и изменения, соответствующие прилагаемой формуле изобретения, причем как буквально, так и с учетом эквивалентов.

Изобретение направлено на разработку оптических устройств, в которых для предотвращения запотевания поверхности на нее нанесен активный слой. Он сформирован из состава, который содержит электропроводный полимер и наноструктуры на основе углерода, которым придана определенная функциональность. Такие структуры позволяют улучшить электрические характеристики слоя по сравнению с характеристиками, которые способен обеспечить электропроводный полимер сам по себе. Чтобы еще больше улучшить характеристики, в состав добавлен сшивающий агент на основе переходного металла, обладающий способностью образовывать комплексное соединение как с электропроводным полимером, так и с данными наноструктурами. Посредством комплексного соединения переходного металла в сформированном из состава слое образуются перекрестные сшивки. Таким образом, поперечно-сшитая матрица содержит электропроводный полимер, наноструктуры на основе углерода и сшивающий агент на основе переходного металла, причем все эти компоненты можно сделать электрически связанными друг с другом. Поскольку наноструктуры на основе углерода образуют комплексное соединение с поперечно-сшитой сеткой (матрицей), а не просто смешаны с полимером слоя, появляется возможность получить улучшенный электрический контакт. Это позволяет создать слой с отличными электрическими характеристиками при малых добавках наноструктур на основе углерода. В одном из вариантов осуществления предусмотрена возможность скомбинировать с другими компонентами состава растворимые материалы для получения твердого покрытия, обладающего стойкостью к царапинам. В результате, без ухудшения электрических характеристик слоя, улучшается его стойкость к наружному повреждению и истиранию.

Чтобы замкнуть цепь, поперечно-сшитый слой можно электрически соединить с блоком питания. Протекающий через цепь ток может обеспечить нагрев поверхности, а это позволит предотвратить ее запотевание. Таким образом, прозрачная подложка с нанесенным на ее поверхность слоем может с успехом использоваться в таких оптических устройствах, как защитные, обычные и предохранительные очки, сварочные маски (обеспечивающие фиксированное или переменное экранирование), смотровые стекла, экраны, защищающие лицо, и другие подобные средства.

В данном контексте термин "запотевание" относится к образованию конденсата на поверхности (например, на поверхности прозрачной линзы), в результате чего ухудшаются как обзор через нее, так и возможность видеть саму поверхность, поскольку каплями конденсата вызывается запотевание или рассеивание падающего света.

Состав содержит один или более электропроводных полимеров, пригодных для применения в формировании просвечивающего или прозрачного слоя. В данном контексте термин "просвечивающий" относится к материалу, у которого пропускание света в видимой области спектра (приблизительно 300-800 нм) составляет примерно 30-85%, а термин "прозрачный" относится к материалу, у которого пропускание света в видимой области спектра превышает примерно 85%. В одном из вариантов осуществления пропускание прозрачной пленки может превышать примерно 90% или примерно 95%. Выраженная в процентах матовость покрытой подложки может составлять менее 5% или даже менее 3%. Матовость задают в виде процентного количества пропущенного света, который при прохождении через образец отклоняется от направления падающего пучка в среднем более чем на 25 градусов. Этот параметр обычно называют "дымчатостью" образца или потерей его контрастности. Просвечивание, прозрачность и матовость можно измерить путем сопоставления, согласно стандартным протоколам, интенсивности падающего света с интенсивностью света, прошедшего через материал. Для этого могут быть использованы, например, способы тестирования, которые описаны в документе ASTM D1003-07e1 (DOI: 10.1520/D1003-07), озаглавленном "Haze and Luminous Transmittance of Transparent Plastics" ("Матовость и светопроницаемость прозрачных пластиков").

В общем случае, как известно, состав, используемый для формирования электропроводного слоя, может иметь водную основу с возможным добавлением небольших количеств специальных растворителей. В частности, в состав в небольших количествах (составляющих, например, менее 5% от его массы) могут быть включены такие растворители, как спирты, бензол, пирролидон, формиламины, простые гликолевые эфиры и другие подобные соединения. Вода в составе может содержаться в количестве, например, по меньшей мере примерно 75 масс.%, а в некоторых вариантах осуществления - в количестве по меньшей мере примерно 90 масс.% или примерно 96 масс.%.

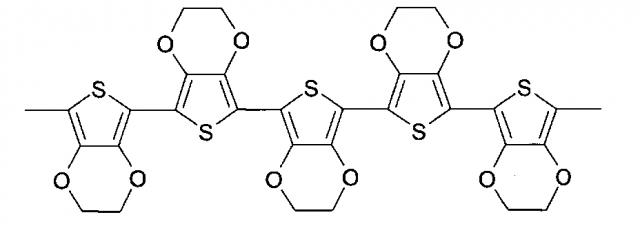

Электропроводным прозрачным полимером, входящим в состав для покрытия, может быть политиофен (в данном контексте этот термин, наряду с собственно политиофеном, охватывает также и любое его производное). В общем случае состав может содержать политиофен в количестве менее примерно 3 масс.% или, в другом варианте осуществления, менее примерно 1 масс.%, например примерно 0,01-1 масс.%. Возможная структура политиофена имеет следующий вид:

где R1 и R2 независимым образом выбраны из группы, в которую входят водород и алкильная группа C1-C4. Альтернативно, группы R1 и R2 совместно образуют алкиленовый радикал С1-С4, например, в разных вариантах, метиленовый радикал, который может быть замещен алкильными группами, 1,2-этиленовый радикал, который может быть замещен С1-С12-алкильными или фенильными группами, или 1,2-цикогексиленовый радикал.

В одном из предпочтительных вариантов состав может содержать такое производное политиофена, как поли(3,4-этилендиокситиофен), структура которого имеет следующий вид:

Для получения политиофена можно использовать любой пригодный для этого способ. Например, получить поли(3,4-этилендиокситиофен) можно путем окисления мономерного 3,4-этилендиокситиофена, что приводит к удалению электрона из гетероароматического кольца этого соединения. В перечень окислителей, не имеющий ограничительного характера, входят соли с железом (III) в качестве катиона, такие как FeCl3, Fe(ClO4)3, и соли органических и неорганических кислот, содержащие органические радикалы. К другим пригодным окислителям можно отнести H2O2, K2Cr2O7, персульфаты и пербораты щелочных металлов, персульфаты аммония и перманганат калия. Комбинация двух окисленных мономеров, образованная с высвобождением протона, сформирует димер. Дальнейшее окисление димеров приведет к формированию тримеров и т.д., до тех пор пока не сформируются длинные цепи поли(3,4-этилендиокситиофена). Для 3,4-этилендиокситиофена потенциалы ионизации мономеров, димеров, тримеров и бесконечных цепей составляют соответственно 1,1, 0,46, 0,16 и -0,25 В (в сравнении с Ag/Ag+). Таким образом, если сформированы олигомеры, полимеризация может произойти быстро.

Должно быть понятно, что возможные составы не ограничены использованием поли(3,4-этилендиокситиофена), а могут содержать и другие политиофены (и их смеси, состоящие из двух или более компонентов), в том числе поли(3-метилтиофен), поли(3-этилтиофен), поли(3-пропилтиофен), поли(3-бутилтиофен), поли(3-гексилтиофен), поли(3-гептилтиофен), поли(3-октилтиофен), поли(3-децилтиофен), поли(3-додецилтиофен), поли(3-октадецилтиофен), поли(3-бромтиофен), поли(3-хлортиофен), поли(3-иодтиофен), поли(3-цианотиофен), поли(3-фенилтиофен), поли(3,4-диметилтиофен), поли(3,4-дибутилтиофен), поли(3-гидрокситиофен), поли(3-метокситиофен), поли(3-этокситиофен), поли(3-бутокситиофен), поли(3-гексилокситиофен), поли(3-гептилокситиофен), поли(3-октилокситиофен), поли(3-децилокситиофен), поли(3-додецилокситиофен), поли(3-октадецилокситиофен), поли(3,4-дигидрокситиофен), поли(3,4-диметокситиофен), поли(3,4-диэтокситиофен), поли(3,4-дипропокситиофен), поли(3,4-дибутокситиофен), поли(3,4-дигексилокситиофен), поли(3,4-дигептилокситиофен), поли(3,4-диоктилокситиофен), поли(3,4-дидецилокситиофен), поли(3,4-дидодецилокситиофен), поли(3,4-пропилендиокситиофен), поли(3,4-бутендиокситиофен), поли(3-метил-4-метокситиофен), поли(3-метил-4-этокситиофен), поли(3-карбокситиофен), поли(3-метил-4-карбокситиофен), поли(3-метил-4-карбоксиэтилтиофен) и поли(3-метил-4-карбоксибутилтиофен).

Поскольку политиофены плохо растворимы, можно включить в состав вспомогательный компонент, который может улучшить растворимость полимера. В частности, состав может содержать поли(3,4-этилендиокситиофен), образующий комплекс с катионной водорастворимой формой полистиролсульфоновой кислоты, обладающей свойствами полиэлектролита и имеющей следующую формулу:

Составы типа поли(3,4-этилендиокситиофен)/полистиролсульфоновая кислота можно получить согласно известной методике, например, используя эту кислоту, обладающую свойствами полиэлектролита, в качестве добавки, уравновешивающей заряды во время процесса полимеризации поли(3,4-этилендиокситиофена). Кроме того, как альтернативный вариант, их можно приобрести в готовом виде. В частности, готовую смесь ПСС/ПЭДОТ с содержанием сухого вещества примерно 1,3-2,6% поставляют фирма Aldrich и другие компании. В этом случае предусмотрена возможность регулировать концентрацию раствора по мере необходимости или, альтернативно, использовать препарат непосредственно по прописи. Кроме того, такие же составы под маркой Clevios™ производит фирма Heraeus (Германия). В общем случае отношение массы поли(3,4-этилендиокситиофена) к массе полистиролсульфоновой кислоты, обладающей свойствами полиэлектролита, может быть равно примерно 1-2,5, хотя эти значения для состава необязательны и в данном случае может быть выбрано любое пригодное соотношение этих двух компонентов.

Для формирования состава предусмотрена возможность использовать и любой другой способ растворения политиофена. В частности, в одном из вариантов осуществления может быть применен поли(3,4-этилендиокситиофен)-тетраметилакрилат. Это блок-сополимер типа ABA, содержащий промотирующие дисперсность тетраметилакрилатные группы с разветвленными ветвями, концы которых заблокированы.

Общее количество полимера в составе, в частности суммарное количество политиофена и полимерного ожижающего агента, может составлять примерно 1,5-3% от массы состава.

В добавление к электропроводному полимеру и любому стабилизатору, состав содержит наноструктуры на основе углерода. В сформированной матрице количество электропроводных и/или полупроводниковых наноструктур на основе углерода выбирают таким, чтобы оно улучшало электрические характеристики слоя, сформированного из состава, не ухудшая прозрачности покрытия.

Наноструктуры на основе углерода могут представлять собой любую структуру, у которой по меньшей мере один размер соответствует нанометрической шкале. В частности, хотя в определенных вариантах осуществления наноструктуры в целом характеризуются очень большими размерами, например более 1000 нм, причем длина их может быть еще больше, тем не менее, они будут задавать собой по меньшей мере один размер, отвечающей нанометрической шкале (например, размер меньше примерно 500 нм). Предусмотрена возможность придать наноструктурам любую общую форму. В частности, они могут быть полыми или сплошными, а также сферическими, волоконнообразными или относительно плоскими (например, в виде плоских таблеток), графитовыми или графеновыми. В добавление к сказанному, состав может содержать множество, по существу, идентичных наноструктур или, как вариант, смесь различных наноструктур, представляющую собой комбинацию наноструктур, полученных с различными формами и имеющих различные длины, причем возможна любая из таких комбинаций.

В одном из вариантов осуществления наноструктуры на основе углерода могут быть углеродными нанотрубками или углеродными наносферами (например, бакиболами, нанолуковицами или другими фуллеренами). Углеродные нанотрубки могут быть одностенными или многостенными или представлять собой смесь различных трубок. Например, в наноструктурах одностенные углеродные трубки могут располагаться изолированно одна от другой и/или образуя пучки. В общем случае пучок одностенных углеродных нанотрубок может иметь наружный диаметр примерно 5-200 нм, в то время как наружный диаметр соответствующей индивидуальной трубки может быть меньше примерно 5 нм. В общем случае индивидуальные многостенные углеродные нанотрубки могут иметь наружный диаметр в интервале 5-100 нм.

Наноструктуры на основе углерода могут быть сформированы согласно любому известному способу или методу. Например, их можно сформировать, используя метод дугового разряда, метод лазерного испарения, метод HiPco (газофазное разложение СО на частицах Fe при высоком давлении), метод химического осаждения из газовой фазы или любой другой метод, известный из уровня техники. Углеродные нанотрубки можно сформировать согласно любой известной методологии или приобрести на коммерческом рынке. В частности, доступны многостенные, одностенные и двустенные углеродные нанотрубки, поставляемые фирмами NanoLab, Inc. (США), Nano-C, Inc. (США) или Unidym (США).

Сформированные наноструктуры на основе углерода, в зависимости от технологии изготовления, могут содержать некоторое количество таких примесей, как сажа, катализаторы, затравки и другие подобные вещества. Избавиться от них можно на этапе между процессом формирования и добавлением к составу для покрытия. Например, содержание наноструктур на основе углерода может соответствовать уровню чистоты состава, превышающему примерно 90%.

В одном из вариантов состав только что сформированных наноструктур на основе углерода можно очистить, подвергнув его нагреву в окисляющей атмосфере или обработав концентрированной кислотой (часто с одновременной обработкой ультразвуком), после чего проводят окончательную промывку. Однако должно быть понятно, что, как вариант, возможен и любой иной процесс очистки, известный из уровня техники.

Для облегчения распределения наноструктур на основе углерода по объему состава и содействия поперечному сшиванию полимерной матрицы во время формирования слоя покрытия предусмотрена возможность подвергнуть наноструктуры воздействию для улучшения этой их функциональности (далее - функционализирующему воздействию). Более конкретно, чтобы простимулировать их распределение по объему состава для покрытия на основе политиофена, данные наноструктуры могут быть функционализированы производным тиофена.

Производное тиофена, предпочтительное для связывания с наноструктурами на основе углерода, можно выбрать в зависимости от используемой схемы функционализирующего воздействия. Например, в одном из вариантов осуществления наноструктуры на основе углерода можно активировать посредством их окисления, чтобы ввести на них функциональные группы карбоновых кислот, а аминовое производное тиофена может быть присоединено к наноструктурам путем образования амидной связи. В одном из предпочтительных вариантов осуществления наноструктуры на основе углерода могут быть функционализированы посредством сопряжения с 2-аминотиофеном через образовавшуюся амидную связь.

В порядке альтернативы предусмотрена возможность использовать и другие сопрягающие реакции, выбор которых зависит, в первую очередь, от исходных активируемых групп наноструктур и соответствующего производного тиофена. В частности, углеродные нанотрубки можно активировать посредством их реакции с газообразным фтором, приводящей к образованию фторированной модификации нанотрубок, после чего проводят реакцию нуклеофильного замещения на требуемый нуклеофил, например вещества на основе алкила лития, замещенные гидразины или алкиламины. После этого активированные углеродные наноструктуры получают возможность прореагировать с надлежащим производным тиофена согласно известным химическим закономерностям с образованием наноструктур, функционализированных тиофеном.

Состав может содержать такое количество наноструктур на основе углерода, функционализированных тиофеном, которое повышает электропроводность слоя, сформированного из состава, не ухудшая прозрачности слоя. Например, это количество в составе для покрытия может составлять менее примерно 5 масс.%, менее примерно 3 масс.% или менее примерно 1 масс.%.

Наноструктуры на основе углерода, функционализированные тиофеном, могут легко диспергироваться в объеме водного раствора поли(3,4-этилендиокситиофена). В одном из вариантов осуществления предусмотрена возможность использовать для повышения эффективности этого процесса воздействие ультразвука, которое может продолжаться в течение периода времени от примерно 5 мин до нескольких часов. Варианты комбинирования различных компонентов могут быть разными, причем выбор способа формирования состава не критичен. В частности, наноструктуры, функционализированные тиофеном, можно скомбинировать со сформированной дисперсной системой поли(3,4-этилендиокситиофен)/полистиролсульфоновая кислота, обладающая свойствами полиэлектролита. В альтернативном варианте можно сначала скомбинировать данные структуры с раствором этой же кислоты, например, посредством перемешивания, сопровождаемого воздействием ультразвука, а затем полученный раствор скомбинировать с диспергированной фазой поли(3,4-этилендиокситиофена).

В состав добавлен также сшивающий агент, позволяющий получить поперечно-сшитую матрицу полимер/наноструктура с последующим нанесением ее на поверхность. В число таких агентов могут входить ионы и/или соли переходных металлов. Представляется возможным, хотя и без соотнесения с какими-либо конкретными теоретическими представлениями, что сшивающий агент на основе переходного металла будет образовывать координационную связь с атомом серы тиофеновых групп как поли(3,4-этилендиокситиофена), так и наноструктур на основе углерода, функционализированных тиофеном. В результате формируется покрытие, которое содержит электропроводную поперечно-сшитую матрицу из полимерных компонентов и наноструктур.

В данном контексте термин "переходные металлы" относится к любому элементу d-блока периодической таблицы, т.е. к любому элементу групп этой таблицы с третьей по двенадцатую. В одном из вариантов осуществления выбор переходных металлов ограничен элементами с незаполненной d-подоболочкой, т.е. это элементы, находящиеся в периодической таблице в группах с третьей по одиннадцатую. В одном из вариантов в перечень переходных металлов, пригодных для применения в качестве сшивающих агентов, могут входить марганец, железо, кобальт, никель, медь, серебро, золото, платина, палладий, ванадий и хром. Например, таким металлом может быть железо, медь, серебро, золото, кобальт или никель. В общем случае сшивающим агентом на основе переходного металла могут быть ион переходного металла или его соль с формулой MXn, где M - переходный металл, X - отрицательно заряженный ион галогена, атом серы или отрицательно заряженный ион кислоты, парной по отношению к соответствующему основанию, a n- целое число от 1 до 6. В перечень примеров подходящих сшивающих агентов, не имеющий ограничительного характера, входят галоидные, хлоридные, сульфатные, ацетатные, аммониевые или нитратные соли переходных металлов, такие как хлорид железа, сульфат железа, нитрат железа, хлорид меди, а также комбинации комплексных соединений переходных металлов.

Сшивающий агент на основе переходного металла может быть растворен или диспергирован в составе. Если в составе диспергируют порошок переходного металла, размер частиц порошка может составлять менее 10 мкм. При желании поверхность частиц металлического порошка можно окислить разбавленной слабой кислотой, такой как уксусная кислота. В составе для покрытия концентрация сшивающего агента на основе переходного металла может составлять примерно 0,1-2,0% от массы состава, а, например, концентрация иона металла - примерно 0,1-0,001 М.

Если это требуется, состав может содержать дополнительные составляющие. В частности, в вариантах осуществления, в которых состав предназначен для формирования покрытия, препятствующего запотеванию смотровой поверхности, например, защитных очков, в составе могут содержаться один или более дополнительных веществ, позволяющих придать слою стойкость к царапинам и/или к химическим воздействиям, свойства, снижающие отражение, и другие подобные характеристики. В частности, состав для покрытия может содержать вместе с сшивающим агентом, известным из уровня техники, такое количество гидроксилированного фторполимера или смолы на основе силоксана, которое может обеспечить покрытию стойкость к царапинам и атмосферным воздействиям. Например, это могут быть примерно 5-20 масс.% твердой покрывной смолы, стойкой к царапинам, такой как полимерная силоксановая смола или полимерная акриловая смола, или такое же количество гидроксилированного полимера, содержащего фторсодержащие мономерные звенья, такие как тетрафторэтилен или хлортрифторэтилен, и, как вариант, свободные от фтора мономерные звенья в виде ненасыщенного этилена. Во фторполимере может содержаться более 20 масс.% фтора. Кроме того, в случае использования гидроксилированного фторполимера состав может, в качестве сшивающего агента, содержать, например, метиламин и/или поликремниевую кислоту.

В состав могут входить также один или более связующих агентов, позволяющих улучшить адгезионное присоединение поперечно-сшитой матрицы к подложке. В перечень примеров полезных агентов такого назначения, не имеющий ограничительного характера, входят поливинилацетат, поликарбонат, поливинилбутират, полиакрилаты, полиметакрилаты, полистирол, полисульфонатный стирол, полиакрилонитрил, поливинилхлорид, полибутадиен, полиизопрен, простые полиэфиры, сложные полиэфиры, силиконы, поливиниловые спирты, сополимеры пиррол/акрилат, винилацетат/акрилат, этилен/винилацетат, а также любые производные или смеси перечисленных веществ. В составе содержание связующих агентов может быть относительно небольшим, например менее 10% от массы состава.

После формирования состава его можно нанести на подложку в виде покрытия. Предусмотрена возможность использовать состав сразу же после формирования или, в альтернативном варианте, хранить до применения в течение какого-то периода времени, составляющего, например, несколько дней. Слоем, сформированным составом, можно покрыть поверхность подложки полностью или частично. В частности, на поверхность слой можно нанести в виде паттерна, который, чтобы по нему мог протекать ток, должен быть непрерывным; однако полностью покрывать поверхность подложки нет необходимости.

Подложка может быть как органической, так и неорганической, эластичной или жесткой, причем предусмотрена возможность придать ей любые пригодные размер и конфигурацию. В частности, подложку можно выполнить полимерной или керамической. В одном из предпочтительных вариантов прозрачный материал может служить подложкой, предназначенной для применения в таком оптическом приложении, как линзы для очков, защитные очки или другие окуляры, экраны, защищающие лицо, смотровые стекла для шлемов или защитных масок, а также другие подобные средства. В одном из вариантов осуществления предусмотрена возможность выполнить подложку стеклянной, используя, например, стекло оптического качества, такое как боросиликатное или флюоритовое стекло. В другом варианте осуществления предусмотрена возможность подложку, предназначенную для применения в оптическом приложении, выполнить из полимерного материала, в том числе из термопластичных материалов, таких как поликарбонаты, сложные полиэфиры (например, полиэтилентерефталат или полибутилентерефталат), полистиролы, полисульфоны, полиэфирсульфоны, ацетобутират целлюлозы и термопластичные полиуретаны. В данном контексте можно использовать также и термоотверждаемые материалы, такие как диэтиленгликольбисаллилкарбонатные полимеры и сополимеры, термоотверждаемые полиуретаны, политиоуретаны, полиэпоксиды, полиэписульфиды, полиакрилаты (в том числе полиметакрилаты, например полиметилметакрилат), политиометакрилаты, а также сополимеры и смеси всех перечисленных соединений.

Предусмотрена возможность выполнить подложку в виде одинарного или многослойного компонента типа пленки, листа, панели или вставки из соответствующего материала. Сформировать подложку можно посредством любого хорошо известного процесса, такого как выдувание, литье, экструзия, инжекционное формование и другие подобные методы. В одном из вариантов состав можно нанести между двумя слоями многослойной подложки. В частности, соответствующий слой может быть сформирован между стеклянной и полимерной подложками.

Предусмотрена возможность нанести состав на одну или более поверхностей подложки, используя для этого любой пригодный способ нанесения покрытия или комбинацию таких способов. В их перечень, не имеющий ограничительного характера, входят нанесение покрытия окунанием, центрифугированием, распылением, печатанием (например, ротационной глубокой печатью), с удалением излишков посредством планки, из раствора, трафаретной печатью, с помощью щелевой экструзионной головки или каким-то другим методом. В одном из вариантов осуществления предусмотрена возможность нанесения состава в виде покрытия на одну поверхность подложки, например на внутреннюю поверхность экрана, защищающего лицо. Однако в других вариантах осуществления состав можно нанести в виде покрытия как на внутреннюю, так и на наружную поверхности подложки или заключить в нем подложку целиком.

Чтобы обеспечить однородность покрытия и/или равномерность увлажнения подложки, предусмотрена возможность до нанесения покрытия подвергнуть подложку окислению, используя для этого, например, обработку коронным разрядом, озоном, плазмой или пламенем. В некоторых вариантах осуществления подложка может быть также предварительно обработана с целью облегчения равномерного нанесения на нее состава для покрытия. Например, на прозрачную подложку можно нанести грунтовку из поливинилиденхлорида или полихлорвинила. В типичном случае на оптические свойства прозрачной подложки грунтовка заметным образом не влияет.

В одном из вариантов осуществления усредненная толщина конечного покрытия может быть меньше примерно 5 мкм или меньше примерно 2 мкм. В частности, усредненную толщину слоя можно выбрать равной примерно 0,8-1,2 мкм.

Согласно одному из вариантов осуществления предусмотрена возможность выбрать усредненную толщину конечного слоя так, чтобы свести к минимуму блики. Конкретно, при толщине однослойного оптического покрытия, равной ЛА длины волны падающего света, фазы отражения от границ раздела воздух-покрытие и покрытие-подложка будут сдвинуты относительно друг друга на 180°, вызывая в результате гасящую интерференцию и уменьшение суммарного отражения. Таким образом, в тех вариантах осуществления, в которых предусмотрена возможность использовать длину волны падающего света в интервале примерно 200-1000 нм, усредненную толщину покрытия можно выбрать равной примерно 50-250 нм. В добавление к сказанному, поскольку 550 нм - это длина волны, при которой глаз человека проявляет максимальный фотооптический отклик, в одном из вариантов осуществления предусмотрена возможность выбрать усредненную толщину покрытия равной примерно 140 нм. Однако должно быть понятно, что номенклатура покрытий не ограничена модификацией в виде единственного слоя и покрытие может состоять также и из нескольких слоев. Например, специалисту в этой области будет нетрудно понять, что могут быть использованы два слоя, каждый из которых оптимизирован по толщине, чтобы свести к минимуму отражение света разных длин волн и, таким образом, обеспечить антибликовые свойства в широком спектральном интервале светового излучения. В добавление к сказанному, хотя усредненную толщину покрытия можно выбрать постоянной по всей его площади, предусмотрена возможность существенного изменения этого параметра на покрытии от одной конкретной точки до другой. Такие изменения толщины, скоррелированные по всему визуально различимому интервалу, могут обеспечить преимущество за счет своего вклада в антиотражающие (просветляющие) свойства покрытия в широкой полосе длин волн.

Предусмотрена возможность высушить и отвердить покрытие на воздухе, причем, как вариант, с добавлением энергии, повышающей скорость отверждения. Например, покрытую подложку можно отвердить в печи при температуре примерно 20-150°C, а в некоторых вариантах осуществления - при температуре примерно 50-130°C или примерно 100-120°C. Можно использовать известные альтернативные способы отверждения, такие как обработка покрытой поверхности излучением (в частности, микроволновым). По окончании сушки и отверждения слоя влажность в его электропроводном полимерном компоненте может составлять по отношению к массе отвержденного слоя по меньшей мере 50%, а в некоторых вариантах - по меньшей мере 75% или по меньшей мере 90%.

Поверхностное сопротивление Rs слоя (слоевое сопротивление) является функцией объемного сопротивления и толщины. Оно представляет собой меру электрического сопротивления в тонкой пленке, которая номинально одинакова по толщине и может быть представлена в виде двумерной системы. Слоевое сопротивление можно выразить в таких единицах, как Ом или, альтернативно, Ом/квадрат, где "квадрат" - безразмерная величина. Единицу Ом/квадрат применяют только для описания слоевого сопротивления, и, таким образом, ее можно использовать, чтобы отличить двумерное сопротивление от сопротивления трехмерной системы. Измерить слоевое сопротивление можно с помощью четырехзондового пробника, в котором между двумя наружными токовыми электродами протекает постоянный ток, напряжение измеряется между двумя внутренними электродами, установленными внутри соответствующих наружных электродов, а ток протекает по плоскости пленки. Для корректировки соотношения напряжение/ток, измеренного четырехзондовым пробником, в пробнике используется коэффициент, корригирующий геометрию, исходя из ориентации электродов и их разнесения в пространстве. На основе слоевого сопротивления можно вычислить сопротивление пленки, умножив ее толщину на слоевое сопротивление. В одном из вариантов осуществления отвержденная пленка, сформированная электропроводным полимерным составом, может иметь слоевое сопротивление примерно 300-900 Ом/квадрат и, в частности, примерно 330-890 Ом/квадрат. В другом варианте осуществления поверхностное сопротивление может составлять менее 300 Ом/квадрат, менее 175 Ом/квадрат, примерно 150 Ом/квадрат или менее 100 Ом/квадрат.

Электрическая проводимость (σ) покрытия является мерой электропроводности его материала. Проводимость можно измерить, приложив к слою дифференциальное электрическое поле и отслеживая возникающий при этом электрический ток. Затем вычисляют проводимость делением плотности тока на напряженность приложенного электрического поля. Электрическая проводимость является величиной, обратной электрическому сопротивлению, так что удельную электрическую проводимость можно вычислить, взяв за основу слоевое сопротивление и умножив соответствующее обратное значение на толщину (t) пленки, т.е. σ=1/(Rs×t). Пленка, отвечающая приведенному описанию, может иметь удельную проводимость, превышающую примерно 100 См/см, примерно 450 См/см, примерно 600 См/см или примерно 750 См/см. В одном из предпочтительных вариантов удельная проводимость пленки может превышать примерно 400 См/см или составлять, в частности, примерно 185-485 См/см.

В возможном варианте на подложке можно сформировать дополнительные слои, расположенные, на выбор, выше электропроводного