Пароиспаритель ферингера для банных печей

Иллюстрации

Показать всеИзобретение относится к оборудованию для бань стационарного и мобильного типов, а также для обогрева бытовых и производственных помещений. Технический результат - повышение теплоотдачи продуктов сгорания топлива, упрощение конструкции с обеспечением возможности получения перегретого пара с регулируемой температурой и влажностью. Пароиспаритель для банных печей содержит вертикально ориентированный корпус, образованный внешней и внутренней обечайками, установленными с радиальным зазором по отношению друг к другу с образованием между ними кольцевого зазора для парообразующей жидкости и соединенными между собой по торцам. Нижняя часть корпуса пароиспарителя выполнена профилированной с посадочным местом для состыковки с выходной частью печной трубы, а верхняя часть корпуса парогенератора выполнена профилированной для состыковки с входной частью дымохода. В кольцевой зазор между обечайками открываются патрубки для подачи парообразующей жидкости внутрь кольцевого зазора и отвода из него пара, при этом внутри корпуса пароиспарителя, с радиальным зазором между его стенками и стенками внутренней обечайки, установлен рассекатель потока печных газов, поступающих из выходной части печной трубы. 6 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к конструкции печей и способу генерации перегретого пара и может быть использовано при оборудовании бань стационарного и мобильного типов, а также для обогрева бытовых и производственных помещений.

Известны печи для бани, содержащие металлический корпус, топку, камеру с находящимися в ней камнями и дымовую трубу, установленную над камерой. При эксплуатации получают чистый пар, плеснув на камни горячую воду (патент RU №2005263 C1, МПК: F24B 1/24, 07.03.1993).

Недостатком указанных печей является возможность попадания в парильню топочных газов и наличие в паре с относительной влажностью до 70% крупных капель доведенной до кипения воды. При этом невозможно получение перегретого пара с относительной влажностью менее 25%.

Известны способы получения перегретого пара из влажного пара высокого давления путем отделения жидкости от пара, дросселирования и перегрева за счет теплообмена с насыщенным паром и повышения тем самым экономичности (а.с. СССР 561048 A, МПК: F22G 1/10, 01.08.1977).

Недостатком способов является необходимость в дополнительном парогенераторе и трудность стабилизации температуры перегретого пара.

Известна печь для бани, содержащая металлический корпус с топкой, дымоходом и открытый контейнер с теплообменным крупнодисперсным материалом, при этом указанный открытый контейнер размещен в верхней части топки со стороны обогреваемого помещения, в топке помещена емкость повышенного давления с теплообменным крупнодисперсным материалом и установленным в ее верхней части влагораспределительным устройством, соединенным с баком для парообразующей жидкости посредством дозатора, в указанной емкости снизу вверх встроена дроссельная труба, проходящая через теплообменный крупнодисперсный материал и верхнюю часть топки в указанный открытый контейнер, обеспечивающая дополнительный перегрев образовавшегося в емкости повышенного давления перегретого пара в верхней части топки и за счет рекуперативного теплообмена с крупнодисперсным материалом (патент РФ №2250417, МПК: F24B 1/00, 5/00).

Указанная печь работает следующим образом. В топку металлического корпуса через дверцу закладывается топливо и разжигается. Остатки от сгораемого топлива просыпаются через колосниковую решетку в поддувало. Горячий газ, образовавшийся от сгорания топлива, поднимается вверх топки, нагревает теплообменный крупнодисперсный материал в емкости и контейнере, а также пар в верхней части дроссельной трубы. Затем горячий газ, поднимаясь вверх в сквозной дымовой трубе, обогревает бак с водой. Постепенно теплообменный крупнозернистый материал разогревается до (350-450)°C, нагревая воздух в помещении до (60-100)°C.

Способ перегрева пара, реализуемый с помощью указанной печи, заключается в следующем. Для получения перегретого пара парообразующая жидкость из бака через дроссельный канал с патрубком поступает во влагораспределительное устройство. Нагрев жидкости происходит при ее контакте с теплообменным крупнозернистым материалом. Образовавшийся насыщенный пар поднимается в верхнюю часть емкости и затем, по мере увеличения его объема, под собственным давлением просачивается через крупнодисперсный материал, еще больше нагревается свыше 100°C и поступает во входное отверстие дроссельной трубы в нижней части емкости. Далее перегретый пар нагревается на горизонтальном участке части дроссельной трубы в верхней части топки. Сдросселированный пар поступает в открытый контейнер и в процессе рекуперативного теплообмена с крупнодисперсным материалом перегревается свыше 110°C, осуществляя нагрев помещения.

Недостатком данной печи является необходимость в дополнительном влагораспределительном устройстве и трудность стабилизации температуры перегретого пара.

Известна дымовая труба для печи преимущественно для обогрева банных помещений, содержащая вертикально ориентированный корпус, предпочтительно выполненный из материала на основе сплава железа с углеродом, нижняя входная часть которой соединяется с источником горячих газов, предпочтительно продуктов сгорания топлива в печи, верхняя выходная - с окружающей атмосферой, при этом в нижней части корпуса трубы установлена обечайка с днищем, образующая с корпусом трубы преимущественно кольцевую емкость для парообразующей жидкости, преимущественно воды, предпочтительно с ароматизирующими добавками, и теплообменного материала, предпочтительно камней, при этом верхняя выходная часть указанной емкости закрыта крышкой преимущественно в виде усеченного конуса, причем между упомянутой крышкой и корпусом трубы выполнен зазор, предпочтительно кольцевой, при этом над указанной емкостью, в непосредственной близости от нее, коаксиально с корпусом трубы установлен цилиндрический кожух, преимущественно цилиндрический, состоящий из как минимум двух обечаек, внутренней и наружной, установленных коаксиально с кольцевым радиальным зазором по отношению к корпусу трубы и друг к другу, причем кольцевые радиальные зазоры между корпусом трубы и внутренней обечайкой и между внутренней и наружной обечайками кожуха соединены с внутренней полостью кольцевой емкости для воды через упомянутый кольцевой зазор между крышкой и корпусом трубы, при этом кожух с торцов закрыт профилированными перфорированными днищами (патент РФ №2490548, заявка: 2011109849/03 от 15.03.2011, МПК: F24B 1/00, - прототип).

Указанная труба работает следующим образом.

Поток продуктов сгорания, полученный в топке печи и имеющий высокую температуру, направляется в нижнюю входную часть корпуса трубы и за счет тяги поднимается вверх, к выходной части, разогревая при этом корпус дымовой трубы. В полость емкости, образованной обечайкой с днищем, с предварительно уложенным крупнодисперсным теплообменным материалом заливается парообразующая жидкость, преимущественно вода.

За счет конвективного теплообмена между горячей стенкой нижней части корпуса и налитой в кольцевую емкость водой осуществляется разогрев воды до температуры парообразования и происходит образование пара с одновременным увлажнением воздуха, находящегося в зоне крышки. Образовавшаяся паровоздушная смесь, состоящая из пара и увлажненного воздуха и имеющая теплоемкость выше, чем обычный воздух, поднимается вверх, к кольцевому зазору.

Пройдя кольцевой зазор, поток паровоздушной смеси разделяется на две части. Одна, первая, часть указанного потока через профилированное перфорированное днище поступает в кольцевой зазор, между трубой и внутренней обечайкой, другая, вторая, часть - в кольцевой зазор между внутренней обечайкой и наружной обечайкой, заполненный крупнодисперсным теплообменным материалом.

Первая часть потока, проходя по кольцевому зазору, отбирает тепло у горячей стенки корпуса трубы, нагревается дальше при этом сама и поступает в обогреваемое помещение. Часть тепла при движении указанная часть потока отдает внутренней обечайке.

Вторая часть потока, проходя по кольцевому зазору, отдает тепло крупнодисперсному теплообменному материалу, разогревает его до требуемой температуры и также поступает в обогреваемое помещение.

Регулирование тяги печи осуществляется при помощи перекрытия/открытия проходного сечения дымовой трубы при помощи заслонки, установленной в верхней части корпуса с возможностью вращения.

Использование для процессов теплопередачи увлажненного воздуха, имеющего теплоемкость выше, чем обычный сухой воздух, позволяет значительно улучшить условия теплопередачи между рабочим телом - полученной паровоздушной смесью - и рабочими органами печи - корпусом, внутренней и наружной обечайками при неизменном расходе топлива, что в конечном итоге позволяет повысить экономичность работы печи.

Недостатками данного решения является сложность конструкции, использование камней в качестве теплоаккумулирующих элементов, что приводит к увеличению массы трубы, недостаточно высокий коэффициент полезного действия.

Задачей изобретения являются устранение указанных недостатков и создание пароиспарителя для печи, конструкция которого позволит повысить теплоотдачу продуктов сгорания топлива - печных газов, упростить конструкцию устройства для получения пара с обеспечением возможности получения перегретого пара с регулируемой температурой и влажностью.

Решение указанной задачи достигается тем, что предложенный пароиспаритель для банных печей, согласно изобретению, содержит вертикально ориентированный корпус, образованный внешней и внутренней обечайками, установленными с радиальным зазором по отношению друг к другу с образованием между ними кольцевого зазора для парообразующей жидкости и соединенными между собой по торцам, причем нижняя часть корпуса пароиспарителя выполнена профилированной с посадочным местом для состыковки с выходной частью печной трубы, а верхняя часть корпуса пароиспарителя выполнена профилированной для состыковки с входной частью дымохода, при этом в кольцевой зазор между обечайками открываются патрубки для подачи парообразующей жидкости внутрь кольцевого зазора и отвода из него пара, а внутри корпуса пароиспарителя, с радиальным зазором между его стенками и стенками внутренней обечайки, установлен рассекатель потока печных газов, поступающих из выходной части печной трубы.

В варианте исполнения площадь кольцевого зазора между стенками рассекателя и стенкой внутренней обечайки равна или больше площади выходной части печной трубы.

Данное соотношение выбрано для обеспечения бесперепадного истечения потока печных газов. При увеличении площади проходного сечения их скорость падает, что приводит к улучшению условий теплопередачи между потоком горячих печных газов и элементами конструкции пароиспарителя.

В варианте исполнения площадь кольцевого зазора Fк между стенками рассекателя и стенкой внутренней обечайки составляет (1,2…1,5) площади fт выходной части печной трубы.

Данное соотношение выбрано для обеспечения бесперепадного истечения потока печных газов. При увеличении площади проходного сечения их скорость падает, что приводит к улучшению условий теплопередачи между потоком горячих печных газов и элементами конструкции пароиспарителя.

В варианте исполнения рассекатель потока печных газов выполнен в виде полого цилиндра, содержащего два днища и обечайку. Такое исполнение позволяет упростить конструкцию рассекателя, при этом рассекатель может быть установлен внутри корпуса пароиспарителя на пилонах.

В варианте исполнения рассекатель потока печных газов выполнен в виде полого цилиндра, содержащего два днища и обечайку, при этом длина цилиндра h составляет (0,4…0,6)Н, где Η - высота цилиндрической части обечаек. Данное соотношение выбрано исходя из того, что при его дальнейшем увеличении происходит пережатие потока печных газов, что приводит к ухудшению условий теплообмена на входных участках, а его дальнейшее уменьшение приводит к ухудшению условий теплообмена в центральной части внутренней обечайки.

В варианте исполнения площадь днища цилиндра, обращенного к выходной части печной трубы, превышает площадь днища, обращенного к входной части дымохода. Указанное соотношение выбрано исходя из обеспечения дополнительной турбулизации потока печных газов и, повышения, таким образом, их теплоотдачи. В этом случае в поток печных газов вводится турбулизатор в виде выступающего пояска днища, нижнего по потоку, что позволяет разрушить ламинарный слой и тем самым повысить теплоотдачу печных газов.

В варианте исполнения площадь кольцевого зазора между стенкой рассекателя и стенкой внутренней обечайки равна или меньше площади кольцевого зазора между наружной и внутренней обечайками.

Такое исполнение позволяет оптимизировать массово-габаритные характеристики пароиспарителя. Дальнейшее уменьшение площади кольцевого зазора между наружной и внутренней обечайками ведет к очень быстрому прогреванию воды и практически мгновенному ее испарению, что не позволяет получать пар с заданной влажностью в течение продолжительного времени, что в конечном итоге снижает комфортность пребывания в парной. Увеличение площади кольцевого зазора приводит к увеличению толщины слоя парообразующей жидкости и, соответственно, ухудшению условий его прогревания.

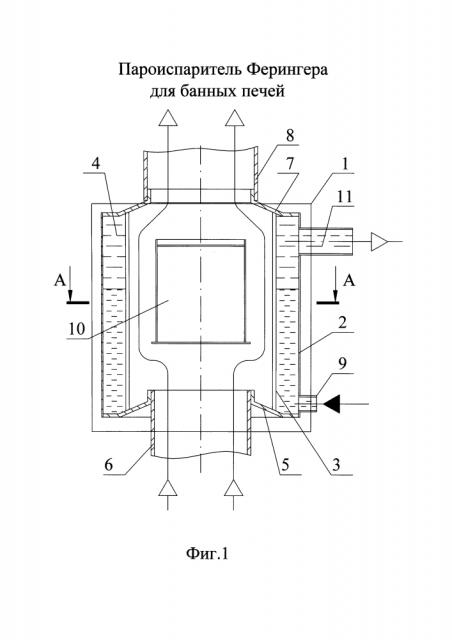

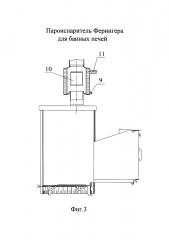

Сущность изобретения иллюстрируется чертежами, где на фиг. 1 показан продольный разрез предложенного пароиспарителя, на фиг. 2 - поперечное сечение пароиспарителя в основном варианте исполнения, на фиг. 3 - пароиспаритель в составе печи.

Пароиспаритель для банных печей содержит вертикально ориентированный корпус 1, образованный внешней 2 и внутренней обечайками 3, установленными с радиальным зазором по отношению друг к другу с образованием между ними кольцевого зазора 4 и соединенными между собой по торцам. Нижняя часть 5 корпуса пароиспарителя выполнена профилированной с посадочным местом для состыковки с выходной частью печной трубы 6. Верхняя часть 7 корпуса 1 пароиспарителя выполнена профилированной для состыковки с входной частью дымохода 8. В кольцевой зазор 4 между обечайками 2 и 3 открывается патрубок 9 для подачи парообразующей жидкости/воды внутрь кольцевого зазора. Внутри корпуса 1, на пилонах (не обозначены) установлен с радиальным зазором между его стенками и стенками внутренней обечайки 3 рассекатель 10. В верхней части корпуса установлен патрубок 11 для отвода пара. Парообразующая жидкость, для исключения возможности обратного удара, может подаваться через гидрозамок (не обозначен).

Предложенный пароиспаритель работает следующим образом.

Пароиспаритель устанавливается на выходную часть печной трубы 6 нижней профилированной частью 5. Сверху, на профилированную выходную часть 7 корпуса, устанавливается входная часть дымохода 8.

Через патрубок 9 для подачи воды внутрь кольцевого зазора 4 подается парообразующая жидкость/вода.

Печные горячие газы поступают внутрь корпуса 1 пароиспарителя, в полость, образованную внутренней обечайкой 3, и омывают стенку корпуса рассекателя 10, при этом поток горячих печных газов из сплошного превращается в полый кольцевой. Кольцевой поток газов обтекает рассекатель 10 со всех сторон и отдает тепло внутренней обечайке 3 и, через внутреннюю обечайку 3, парообразующей жидкости, находящейся в кольцевом зазоре 4. За счет того что рассекатель 10 выполнен полым и тонкостенным, он прогревается в начальный период времени практически мгновенно и в дальнейшем не отбирает тепло у печных газов.

За счет того, что площадь кольцевого зазора 4 между стенками рассекателя 10 и стенкой внутренней обечайки 3 равна или больше площади выходной части печной трубы, скорость печных газов падает, что приводит к улучшению условий теплопередачи между потоком горячих печных газов и элементами конструкции пароиспарителя.

Парообразующая жидкость в кольцевом зазоре 4 начинает интенсивно прогреваться и образовывать пар. Образовавшийся пар поднимается вверх по корпусу испарителя, к патрубку 11 и нагревается между обечаек 2 и 3 далее, при этом крупные капли пара превращаются в более мелкие. Полученный сухой пар, без крупнодисперсных капель воды, по патрубку 11 подается в парную или потребителю. Использованные печные газы через дымоход 8 выводятся наружу.

Проведенные автором и заявителем испытания полноразмерного образца печи с предложенным парогенератором подтвердили правильность заложенных конструкторско-технологических решений.

Пример конкретного выполнения

Проведенные испытания полноразмерной печи с предложенным пароиспарителем Ферингера показали, что температура выходящих печных газов составила примерно 400°C, в то время как при испытаниях печи без испарителя температура на выходе составила примерно 750°C. Уменьшение температуры выходящих печных газов свидетельствует о значительном улучшении условий теплообмена между нагревательными элементами печи, в частности упомянутым испарителем, и потоком выходящих печных газов.

Использование предложенного технического решения даст возможность создать пароиспаритель для печи, конструкция которого позволит повысить теплоотдачу продуктов сгорания топлива, упростить конструкцию устройства для получения пара с обеспечением возможности получения перегретого пара с регулируемой температурой и влажностью.

1. Пароиспаритель для банных печей, характеризующийся тем, что содержит вертикально ориентированный корпус, образованный внешней и внутренней обечайками, установленными с радиальным зазором по отношению друг к другу с образованием между ними кольцевого зазора для парообразующей жидкости и соединенными между собой по торцам, причем нижняя часть корпуса пароиспарителя выполнена профилированной с посадочным местом для состыковки с выходной частью печной трубы, а верхняя часть корпуса пароиспарителя выполнена профилированной для состыковки с входной частью дымохода, при этом в кольцевой зазор между обечайками открываются патрубки для подачи парообразующей жидкости внутрь кольцевого зазора и отвода из него пара, а внутри корпуса пароиспарителя, с радиальным зазором между его стенками и стенками внутренней обечайки, установлен рассекатель потока печных газов, поступающих из выходной части печной трубы.

2. Пароиспаритель по п. 1, отличающийся тем, что площадь кольцевого зазора между стенками рассекателя и стенкой внутренней обечайки равна или больше площади выходной части печной трубы.

3. Пароиспаритель по п. 1, отличающийся тем, что площадь кольцевого зазора Fк между стенками рассекателя и стенкой внутренней обечайки составляет (1,2…1,5) площади fт выходной части печной трубы.

4. Пароиспаритель по п. 1, отличающийся тем, что рассекатель потока печных газов выполнен в виде полого цилиндра, содержащего два днища и обечайку.

5. Пароиспаритель по п. 1, отличающийся тем, что рассекатель потока печных газов выполнен в виде полого цилиндра, состоящего из двух днищ и обечайки, при этом длина цилиндра h составляет (0,4…0,6)Н, где Н - высота цилиндрической части обечаек.

6. Пароиспаритель по п. 4, отличающийся тем, что площадь днища цилиндра, обращенного к выходной части печной трубы, превышает площадь днища, обращенного к входной части дымохода.

7. Пароиспаритель по п. 1, отличающийся тем, что площадь кольцевого зазора между стенкой рассекателя и стенкой внутренней обечайки равна или меньше площади кольцевого зазора между наружной и внутренней обечайками.