Способ очистки подводного компрессора, где очищающую жидкость получают из многофазной перерабатываемой текучей среды

Иллюстрации

Показать всеОписаны способы и устройство для эксплуатации и/или очистки компрессора. В варианте осуществления первая текучая среда, содержащая газ, может пропускаться через компрессор, при этом компрессор работает, сжимая первую текучую среду. Вторая текучая среда может пропускаться через компрессор, причем вторая текучая среда содержит газ и жидкость по меньшей мере из одной скважины. Вторая текучая среда может пропускаться через компрессор в течение ограниченного периода времени для очистки поверхности внутри компрессора, при этом компрессор работает сжимая вторую текучую среду. Изобретение направлено на очистку компрессора и повышение его надежности. 5 н. и 20 з.п. ф-лы, 5 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области очистки компрессора.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Газовая компрессия может являться необходимым этапом в переработке газа, где требуется увеличение давления. В нефтяной и газовой промышленности углеводородные текучие среды из скважин требуется перерабатывать для получения товарного продукта и может возникать необходимость применения газовых компрессоров как части переработки скважинных текучих сред для сжатия газа, обеспечивающего транспортировку скважинной текучей среды с одной площадки на другую. Здесь может требоваться применение газовых компрессоров для получения достаточно высокого темпа добычи из скважины.

Такие компрессоры можно вводить в эксплуатацию для обеспечения некоторого требуемого давления сжатого газа на выходе. Степень сжатия, создаваемая компрессором, может повышаться со временем для компенсации уменьшения входного давления.

В переработке многофазной текучей среды может являться полезным или необходимым удаление наибольшего возможного количества жидкости из газа перед пропуском газа через компрессор и сжатием. Дополнительно переработку компонентов выше по потоку от компрессора можно использовать для уменьшения или минимизации содержания любых жидкостей в газе перед достижением газом компрессора. Например, многофазный поток можно сепарировать на газ и жидкость в сепараторе.

Подготовка газа выше по потоку от компрессора может являться несовершенной, при этом газ, входящий в компрессор, может содержать некоторую жидкость или влагу в весьма небольших количествах. Высокие температуры внутри компрессоров могут обуславливать испарение жидкости, заключенной в газе. Вместе с тем данное может обуславливать отложение твердых веществ, например твердого осадка, на поверхностях внутри компрессора. Такие отложения могут пагубно воздействовать на показатели работы компрессора и уменьшать срок службы компрессора.

Поэтому существует необходимость очистки компрессоров для удаление отложений. Существующие решения для очистки компрессоров включают в себя промывку в процессе работы с помощью добавления растворителя в перерабатываемый газ. Растворяющая добавка проходит через компрессор с газом для очистки внутренних поверхностей. Для данной промывки можно оборудовать постоянные сопла и трубные системы, прикрепленные к компрессору. Использование растворителя может являться дорогостоящим и может иметь недостатки по соответствию экологическим требованиям. Для компрессоров, работающих под водой, где требуется высокая надежность оборудования, применение моечных систем данного типа может быть нецелесообразным.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретателями установлено, что присутствие жидкости в перерабатываемом газе, обуславливающее проблему отложений, например твердого осадка, внутри газовых компрессоров, можно использовать для ослабления указанной проблемы. В частности, обнаружено, что жидкость фактически дает эффект очистки при нужных условиях.

Согласно первому аспекту изобретения, создан способ эксплуатации и очистки компрессора, содержащий:

a. пропуск первой текучей среды через компрессор, причем первая текучая среда содержит газ, компрессор работает, сжимая первую текучую среду, проходящую через него; и

b. пропуск второй текучей среды через компрессор, причем вторая текучая среда содержит газ и жидкость, полученные по меньшей мере из одной скважины, при этом вторая текучая среда пропускается через компрессор в течение ограниченного периода времени для очистки поверхности внутри компрессора, компрессор работает, сжимая вторую текучую среду, проходящую через него.

Согласно второму аспекту изобретения создано устройство для очистки компрессора, содержащее:

средство подачи для пропуска первой и второй текучих сред через компрессор для сжатия первой или второй текучих сред, причем вторая текучая среда содержит газ и жидкость по меньшей мере из одной скважины; и средство управления, выполненное с возможностью подачи второй текучей среды в компрессор с помощью средства подачи на ограниченный период времени для очистки внутренней поверхности компрессора.

Средство управления может дополнительно выполняться с возможностью модифицирования первой текучей среды для образования второй текучей среды. Средство управления может включать в себя средство регулирования состава первой и/или второй текучих сред, например регулирования количества жидкости и газа, содержащихся в первой и второй текучих средах.

Согласно третьему аспекту изобретения создан способ очистки компрессора, содержащий:

пропуск текучей среды через компрессор, где текучая среда содержит газ и жидкость; сжатие текучей среды до первого уровня сжатия с использованием компрессора и последующее уменьшение уровня сжатия текучей среды компрессором до второго уровня сжатия, который ниже первого уровня сжатия, при этом второй уровень сжатия выбирается таким, что текучая среда, пропускаемая через компрессор, очищает поверхность внутри компрессора.

Дополнительные признаки можно создавать для каждого и любого из указанных выше аспектов, как изложено в приложенной формуле изобретения или в настоящем описании.

Понятно, что признаки, упомянутые для указанных выше аспектов в формуле изобретения или в описании, можно комбинировать между различными аспектами в любом приемлемом порядке.

ЧЕРТЕЖИ И ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Ниже описаны только в качестве примера варианты осуществления изобретения со ссылкой на прилагаемые чертежи, на которых показано следующее.

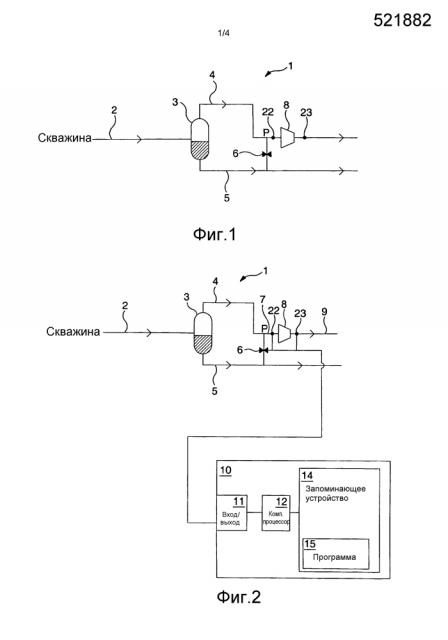

На Фиг. 1 показана система переработки скважинной текучей среды согласно варианту осуществления изобретения.

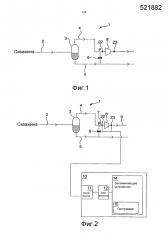

На Фиг. 2 показана система Фиг. 1, соединенная с системой управления.

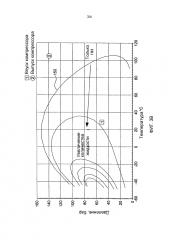

На Фиг. 3A и 3B показаны фазовые диаграммы "состояния", описывающие количество углеводородного газа и жидкости как функцию давления и температуры для составов притока выбранных скважин.

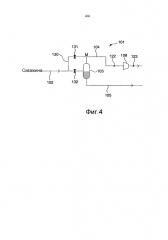

Фиг. 4 показана система переработки скважинной текучей среды согласно другому варианту осуществления изобретения.

На Фиг. 1 показана система переработки текучих сред, полученных из скважины. В углеводородных скважинах такие текучие среды могут включать в себя нефть, газ, воду и газовый конденсат.

Система включает в себя газовый компрессор 8, через который пропускается газ из скважины. Компрессор 8 работает, сжимая газ, для обеспечения транспортировки газа на дополнительную переработку ниже по потоку от компрессора. Компрессор имеет впуск для приема газа, подлежащего сжатию, и выпуск, сообщающийся текучей средой с впуском, для подачи на выход сжатого газа (не показано). Компрессор может иметь корпус (не показано), проходящий между впускным и выпускным патрубками и образующий канал потока для перемещения газа между ними. При работе газовый поток пропускается во впуск через корпус компрессора и на выход из выпуска.

В данном примере система имеет сепаратор 3, расположенный выше по потоку от компрессора. Сепаратор 3 принимает скважинную текучую среду в потоке 2, содержащую жидкость и газ. Сепаратор 3 сепарирует поток 2 газа и жидкости на поток 4 газа и поток 5 жидкости. Система, кроме того, применяет объединяющее средство, воссоединяющее сепарированные жидкость и газ из сепаратора для регулирования количества жидкости в газовом потоке 4. Для этой цели объединяющее средство имеет управляемый клапан 6, который может открываться, когда требуется, для соединения текучих сред потока 5 жидкости и потока 4 газа, при этом жидкость из потока 5 жидкости может вводиться в газ потока 4 газа, при этом газ забирает жидкость.

Во время нормальной работы клапан 6 закрыт, при этом сепарированные потоки 4, 5 жидкости и газа не смешиваются повторно друг с другом до входа газа в компрессор 8. Поток 4 газа принимается компрессором 8 и компрессор сжимает газ (составляющий "первую текучую среду"). Жидкость в потоке 5 жидкости продолжает движение, проходя мимо компрессора, отдельно от потока 4 газа. Потоки 4, 5 жидкости и газа могут соединяться или не соединяться друг с другом ниже по потоку от компрессора.

В точке P смешивания поток 4 газа можно снабжать эжектором, ускоряющим поток газа. Данное может содействовать смешиванию газа с жидкостью потока 5, помогая регулировать состав текучей среды, входящей в компрессор 8.

Обычно ведется мониторинг состояния потока газа до и после компрессора 8 и/или показателей работы компрессора. Состояние газа (например, влажного, содержащего жидкость газа) могут показывать температура, давление и/или состав потока газа. Показателями работы компрессора могут являться увеличение давления или температуры между впуском и выпуском компрессора. В данном примере мониторинг состояния или показателей работы можно проводить, применяя измерительные устройства 22, 23 выше по потоку и ниже по потоку от компрессора. Измерительные устройства 22 и 23 (каждое) содержит многофазный расходомер и датчики температуры и давления. Количество жидкости в газе можно определить по данным расходомера. Изменение состояния газа и/или показателей работы компрессора может указывать на формирование отложений на поверхности внутри компрессора 8. Например, данное изменение может являться падением давления сжатого газа ниже по потоку от компрессора. Измеренные показатели состояния или показатели работы можно сравнивать с предыдущими или прогнозными (моделируемыми) показателями.

Если по данным измерений обнаружено присутствие отложений на поверхности внутри компрессора, открывается клапан 6. Понятно, что данное может происходить, когда содержание жидкости в газовом потоке является весьма низким, например, когда содержание жидкости измеряется в газе выше по потоку, а не ниже по потоку от компрессора. Жидкость из потока 5 жидкости затем вводится в поток 4 газа, при этом поток газа, пропускаемый в компрессор, содержит газ с захваченной в него жидкостью (составляет "вторую текучую среду"). Когда поток 4 газа проходит через компрессор, газ с жидкостью, содержащейся в нем, действует, удаляя обнаруженные отложения. Таким образом, газ с жидкостью действует, очищая или промывая внутренние поверхности компрессора, по которым газ пропускается. Такие поверхности могут являться поверхностями, образующими канал потока корпуса компрессора, которые входят в контакт с газом. В работающем компрессоре данные поверхности могут включать в себя поверхности вращающихся лопастей. После удаления отложений клапан 6 можно закрыть для уменьшения содержания жидкости в газовом поток, и компрессор может продолжать работу с предыдущими или улучшенными показателями, например с отсутствием или с весьма низким начальным количеством жидкости, содержащейся в газе (составляет "третью текучую среду"). Когда отложения удалены, компрессор может работать или выполнять сжатие с показателями работы вблизи идеального уровня. Удаление отложений можно обнаруживать по увеличению показателей работы или изменению состояния газа выше или ниже по потоку от компрессора до предыдущих величин. Аналогичные циклы очистки можно выполнять при обнаружении следующего роста отложений и/или возникновении соответствующих подозрений.

Для обеспечения очистки при обнаружении отложений количество жидкости в газе (вторая текучая среда) делается достаточно большим для исключения полного выпаривания жидкости при проходе газа через компрессор. Другими словами, газ должен оставаться двухфазным газом, т.е. газом с жидкостью, захваченной в него, при входе и выходе из компрессора. Если количество жидкости в газовом потоке является недостаточным при входе в компрессор, жидкость может полностью выпариваться и отложения могут формироваться внутри компрессора.

Таким образом, после ввода жидкости в газовый поток через клапан 6 система переходит из состояния, в котором происходит солеотложение, в состояние, в котором происходит очистка. В общем, для обеспечения очистки система выполняется так, что жидкость вводится в газ выше по потоку от компрессора, например, с помощью надлежащей работы перерабатывающих компонентов, например клапана 6 или сепаратора 3, для повышения содержания жидкости до уровня в 20 раз выше содержания жидкости в состоянии, когда формируются отложения. В общем, уровень может быть больше в 2-20 раз, но более высокий уровень может также являться целесообразным. Газ, имеющий содержание жидкости 5% по весу, может давать формирование отложений внутри компрессора. Например, содержание жидкости 0,2%-0,6% по весу может обычно давать отложения. В общем, понятно, что количество жидкости, требуемое для удаления отложений с поверхностей внутри компрессора, зависит от количества жидкости, выпаривающейся из газа при проходе через компрессор. Данное, в свою очередь, зависит от давления и температуры газа.

Комплекты компьютерного моделирования производятся и продаются для обеспечения моделирования перерабатывающих систем, показанных на Фиг. 1. Такие комплекты можно использовать для определения количества жидкости, подаваемой в компрессор на впуске, требуемой в газе для очистки. Измерениями расхода ниже по потоку можно подтверждать достаточность поданного количества и отсутствие полного выпаривания. Модели могут давать соотношения между параметрами для различных частей системы, включающие в себя соотношения между температурой, давлением и содержанием жидкости для данной конфигурации компонентов переработки и текучих сред.

На Фиг. 3A и 3B приведены диаграммы фазного состояния для различных скважинных потоков, показывающие количества углеводородного газа и жидкости, как функция давления и температуры. Указаны рабочие точки впуска и выпуска компрессора. На Фиг. 3A можно видеть, что обычное сжатие газа со средним количеством жидкости давлением от около 50 до 150 бар (5-15 МПа) и увеличением температуры от около 40 до около 110°C должно уменьшить содержание жидкости вследствие выпаривания. Вместе с тем, также можно видеть, что сжатый газ (точка 2) остается внутри границы 50 содержания жидкости. Наоборот, на Фиг. 3B диаграмма фазного состояния отличающейся системы фазного состояния указывает, что для аналогичного компрессора, аналогичного сжатия и увеличения температуры получают сжатый газ с выходной координатой (точка 2) за пределами границы 150 содержания жидкости после сжатия, указывающей, что жидкость в газе на впуске выпаривается полностью при проходе через компрессор и можно прогнозировать работу в состояниях с формированием отложений.

На практике количество жидкости в газе на впуске (выше по потоку) и выпуске (ниже по потоку) от компрессора 8 можно определить, применяя расходомеры, известные в технике. Можно также вести мониторинг температуры и давления выше по потоку и ниже по потоку от компрессора.

Измененные показатели работы компрессора, например уменьшение производимой степени сжатия, могут являться индикатором формирования твердого осадка, в частности, в случае, если измеренное содержание жидкости в газе выше по потоку от впуска в компрессор является низким и указывает, что должно происходить полное выпаривание жидкости. В некоторых вариантах осуществления обнаружение снижения показателей работы ниже заданного уровня и/или на заданном интервале времени может означать обнаружение отложений, после которого можно инициировать очистку, открывая клапан 6 для ввода жидкости в газ.

Когда выполняется очистка, количество жидкости, вводимой в газ, можно регулировать клапаном, как указано выше, для поддержания достаточно высоких уровней жидкости в газе на время очистки.

В других вариантах осуществления на потоке 4 газа можно оборудовать охладитель газа. Когда определяется необходимость очистки поверхности внутри компрессора, охладитель может работать, охлаждая газ и конденсатную жидкость, генерирующую требуемую жидкость в газе.

Соответственно, различные компоненты переработки выше по потоку от компрессора можно применять для регулирования содержания жидкости в газе. В других вариантах осуществления по показателям работы сепаратора 3 можно регулировать количество жидкости либо пассивно с помощью параметров показателей работы или активно регулируя параметры работы. Другими компонентами переработки можно также управлять аналогичным способом, регулируя количество жидкости, содержащейся в газе. Понятно, что серийно производимые и поставляемые компоненты скважинных технологических систем имеют известные рабочие характеристики и что серийно производятся и поставляются компьютерные комплекты для разработки систем и моделирования показателей работы для различных входных компонентов или структуры. Обычные компоненты переработки, которые можно использовать, включают в себя охладители/нагреватели, сепараторы, скрубберы, детандеры, насосы и клапаны и т.п.

На Фиг. 2 технологическая система 1 показана соединенной с системой управления. Управляемый клапан 6 соединен с компьютерным устройством 10 системы управления для регулирования ввода компонента потока скважинной жидкости в газ через управляемый клапан 6. В данном примере управляемый клапан 6 функционально соединен с компьютерным устройством 10 с использованием блока 11 ввода-вывода. Аналогично, расходомеры измерительного устройства 22, 23 соединены с компьютерным устройством 10 через блок ввода-вывода, через который принимаются данные измерений с расходомеров. Данные расходомеров можно использовать для расчета количества жидкости в газе. Датчики давления и температуры измерительных устройств 22, 23 также соединены через блок ввода-вывода с компьютерным устройством для передачи данных измерений температуры и давления. Такие данные используются для мониторинга состояния газа и показателей работы компрессора, для определения, сформировалось ли отложение или удалено ли отложение внутри компрессора.

Блок 11 ввода-вывода используется для передачи команд на управляемый клапан 6 для работы клапана и, соответственно, для приема данных с него, например, для получения данных о положении клапана или о расходе жидкости или т.п. Процессор 12 используется для выработки команд, передаваемых на управляемый клапан 6 для регулирования подачи компонента потока скважинной жидкости в сепарированный газ. Машиночитаемый носитель в форме запоминающего устройства 14 также обеспечивается. Запоминающее устройство 14 можно использовать для сохранения собранных данных, запрограммированных команд для управляемого клапана 6 или других компонентов переработки. Запоминающее устройство 14 можно также использовать для сохранения программы 15, которая включает в себя команды, подлежащие исполнению процессором. Программа может содержать команды открытия клапана для добавления жидкости, когда требуется обеспечивать содержание жидкости в газе, подходящее для производства очистки компрессора. Система управления может принимать данные измерений с измерительных датчиков, используемых на других компонентах переработки для измерения параметров процесса в различных местах системы переработки, например температуры или давления сепаратора. Программа может включать в себя команды для управления клапаном или другим компонентом переработки в зависимости от результатов таких измерений.

Для производства очистки компрессора 8 компьютерное устройство 10 может передавать команды на управляемый клапан 6 для открытия клапана в большей или меньшей степени, обеспечивая проход сепарированной жидкости из потока 5 жидкости через клапан 6 и смешивание с сепарированным потоком 6 газа. Подачу жидкости через клапан можно увеличивать постепенно и непрерывно в течение некоторого периода времени, минимизируя любые воздействия на работу компрессора. Компрессор может работать непрерывно, в то время как жидкость вводится в газ для удаления отложений, сжимая газ с жидкостью при пропуске их через компрессор.

На Фиг. 4 показан другой пример технологической системы 101 для модификации скважинной текучей среды, входящей в компрессор, для очистки компрессора. Система Фиг. 4 имеет компоненты, аналогичные показанным на Фиг. 1, при этом соответствующие компоненты указаны аналогичными позициями с добавлением цифры 100.

Как показано на Фиг. 4, скважинная текучая среда 102 может обходить сепаратор 103 через ответвление 130, при этом текучая среда из скважинного потока 102 может смешиваться или объединяться с потоком 104 газа в точке M для получения комбинированной текучей среды 134 ниже по потоку от скруббера для прохода в компрессор. В ситуациях, где текучая среда скважинного потока 102 содержит значительное количество жидкости, объединение скважинного потока 102 текучей среды с потоком 104 газа из сепаратора может давать объединенную текучую среду 134, содержащую газ с достаточным содержанием жидкости для очистки компрессора. Управляемые клапаны 131 и 132 выполнены с возможностью работы аналогично клапану 6 системы управления в вариантах осуществления, описанных выше. Данные клапаны 131, 132 выполнены с возможностью регулирования для выборочного направления и разведения скважинного потока 102 между сепаратором 103 и байпасным ответвлением 130.

В дополнительном варианте осуществления и как понятно из диаграммы фазного состояния, показанной на Фиг. 3B, в некоторых ситуациях возможна очистка компрессора с использованием текучей среды, подаваемой в компрессор с помощью преднамеренного уменьшения степени сжатия, создаваемого компрессором, т.е. генерируемого увеличения давления. Данное может являться приемлемым для работы в течение ограниченного периода времени. Например, на Фиг. 3B показаны типичные рабочие состояния, т.е. нормальные рабочие состояния компрессора, где температура и давление состояния сжатого газа указано точкой 2 снаружи граничной линии 150, приводящие к нарастанию отложений внутри компрессора. Данное состояние может являться идеальным или близким к идеальному рабочим состоянием. Вместе с тем временное уменьшение степени сжатия может уменьшить рост температуры внутри компрессора, приводя концевую точку 2 к более низким температуре и давлению в граничной линии 150 фазного состояния. Жидкость в текучей среде может тогда неполностью выпариваться при проходе через компрессор и можно установить очистку компрессора для удаления отложений. После снижения уровня сжатия и удаления отложений уровень сжатия можно увеличить до исходного уровня и нормального рабочего состояния.

Можно отметить, что для некоторых вариантов осуществления как уровень сжатия, создаваемый компрессором, может изменяться, как упомянуто выше и показано на Фиг. 3B, так и состав газа можно модифицировать выше по потоку от компрессора, как упомянуто выше и показано на Фиг. 1, для получения состава текучей среды, входящей в компрессор, с подходящим содержанием жидкости для удаления отложений на поверхности внутри компрессора.

Понятно, что подходящая трубная разводка должна на практике создаваться для приема и объединения различных потоков скважинных текучих сред, как указано в примерах, описанных выше. Дополнительные трубную разводку, клапаны и т.п. можно также реализовать на практике, например, для создания байпасов для текучей среды, проходящих вокруг одного или нескольких компонентов системы, противопомпажной защиты компрессора или устройств с дополнительными функциями, например, для соответствия стандартам безопасности.

Можно также отметить, что очистку компрессора можно выполнять на компрессоре, применяемом на верхних строениях платформ, на земле или под водой.

Настоящая методика очистки обеспечивает преимущество в том, что специальные моющие добавки не требуются для очистки; достаточно использования перерабатываемой жидкости с простым регулированием содержания жидкости. Данное изобретение является удобным и экономичным и устраняет проблемы, связанные с добавками. В дополнение, компрессор может работать с нулевым или минимальным содержанием влаги в периоды, где очистка не требуется, для максимизации показателей работы компрессора. Очистка компрессора в ограниченные периоды времени может являться полезной для минимизации повторного смешивания сепарированных газа и жидкости.

Различные модификации и улучшения можно выполнять в объеме изобретения, описанного в данном документе.

1. Способ эксплуатации и очистки компрессора, содержащий:а. пропуск первой текучей среды через компрессор, причем первая текучая среда содержит газ, причем этот компрессор работает, сжимая первую текучую среду, проходящую через него;b. модифицирование первой текучей среды для получения второй текучей среды, содержащей газ и жидкость, причем газ и жидкость получены из по меньшей мере одной скважины, причем модифицирование содержит охлаждение газа первой текучей среды выше по потоку от компрессора до жидкого конденсата, причем жидкость, содержащаяся во второй текучей среде, включает в себя жидкий конденсат; или модифицирование содержит изменение уровня сжатия текучей среды компрессором, ис. пропуск второй текучей среды через компрессор, при этом вторая текучая среда пропускается через компрессор в течение ограниченного периода времени для очистки поверхности внутри компрессора, при этом компрессор работает, сжимая вторую текучую среду, проходящую через него.

2. Способ эксплуатации и очистки компрессора, содержащий:a. пропуск первой текучей среды через компрессор, причем первая текучая среда содержит газ из сепаратора, причем этот компрессор работает, сжимая первую текучую среду, проходящую через него;b. открытие управляемого клапана для прямого соединения по текучей среде потока жидкости от сепаратора с газом от сепаратора для получения второй текучей среды, содержащей газ и жидкость, причем этот газ и жидкость получены из по меньшей мере одной скважины, иc. пропуск второй текучей среды через компрессор, при этом вторая текучая среда пропускается через компрессор в течение ограниченного периода времени для очистки поверхности внутри компрессора, при этом компрессор работает, сжимая вторую текучую среду, проходящую через него.

3. Способ эксплуатации и очистки компрессора, содержащий:а. пропуск первой текучей среды через компрессор, причем первая текучая среда содержит газ из сепаратора, причем этот компрессор работает, сжимая первую текучую среду, проходящую через него;b. смешивание скважинной текучей среды, отведенной выше по потоку от сепаратора, с газом от сепаратора для получения второй текучей среды, содержащей газ и жидкость, причем этот газ и жидкость получены из по меньшей мере одной скважины, иc. пропуск второй текучей среды через компрессор, при этом вторая текучая среда пропускается через компрессор в течение ограниченного периода времени для очистки поверхности внутри компрессора, при этом компрессор работает, сжимая вторую текучую среду, проходящую через него.

4. Способ по п. 1, который дополнительно включает в себя следующий за этапом c этап:d. по истечении ограниченного периода времени пропуск третьей текучей среды через компрессор, при этом третья текучая среда либо содержит меньше жидкости, чем вторая текучая среда, или не содержит жидкости.

5. Способ по п. 2, который дополнительно включает в себя после этапа с следующие этапы:d. после окончания ограниченного периода времени осуществление пропуска третьей текучей среды через компрессор, причем эта третья текучая среда содержит либо меньше жидкости, чем вторая текучая среда либо жидкость в ней отсутствует.

6. Способ по п. 3, который дополнительно включает в себя после этапа с следующие этапы:d. после окончания ограниченного периода времени осуществление пропуска третьей текучей среды через компрессор, причем эта третья текучая среда содержит либо меньше жидкости, чем вторая текучая среда, либо жидкость в ней отсутствует.

7. Способ по любому из пп. 1-6, который дополнительно включает в себя:определение присутствия или возможного присутствия материала отложений на поверхности компрессора;и выполнение этапа c и/или этапа d после определения.

8. Способ по любому из пп. 1-3, в котором этап c выполняется для по меньшей мере частичного удаления материала отложений на поверхности компрессора для очистки поверхности компрессора.

9. Способ по любому из пп. 1-3, в котором первая текучая среда имеет состав, который при проходе первой текучей среды через компрессор обуславливает формирование отложений на поверхности внутри компрессора.

10. Способ по любому из пп. 1-3, в котором первая текучая среда имеет содержания жидкости 0-5% по весу.

11. Способ по любому из пп. 1-3, в котором количество жидкости, содержащейся во второй текучей среде, больше количества жидкости, содержащейся в первой текучей среде.

12. Способ по любому из пп. 1-6, в котором количество жидкости, содержащейся во второй текучей среде, является достаточно большим, чтобы не происходило полного выпаривания жидкости при проходе второй текучей среды через компрессор.

13. Способ по любому из пп. 1-6, который дополнительно включает в себя:идентификацию измененных показателей работы компрессора, причем измененных показателей работы, указывающих на необходимость очистки; и выполнение этапа c и/или этапа d после или на основе идентификации.

14. Способ по любому из пп. 1-6, который дополнительно включает в себя:измерение свойства первой текучей среды и выполнение этапа c и/или этапа d после измерения или на основе измеренного свойства.

15. Способ по п. 14, который дополнительно включает в себя использование измеренного свойства первой текучей среды для идентификации присутствия или возможного присутствия отложений и где выполнение этапа с и/или этапа d основано на идентификации.

16. Способ по любому из пп. 1-6, который дополнительно включает в себя:измерение свойства сжатой текучей среды, полученной сжатием первой текучей среды, после прохода через компрессор;использование свойства сжатой текучей среды для определения необходимости очистки и выполнение этапа с и/или этапа d на основе определения необходимости очистки.

17. Способ по любому из пп. 1-6, который дополнительно включает в себя:измерение свойства текучей среды, подлежащей сжатию компрессором, или текучей среды, полученной с помощью сжатия компрессором, или измерение показателей работы компрессора;сравнение измеренного свойства текучей среды или показателей работы компрессора с эталонным значением;определение необходимости очистки на основе сравнения и выполнение этапа с и/или этапа d после определения необходимости очистки.

18. Способ по любому из пп. 1-3, в котором скважина является углеводородной скважиной.

19. Способ по любому из пп. 1-3, в котором второй газ содержит углеводородный газ, и жидкость, содержащаяся во втором газе, содержит по меньшей мере одно из следующего: углеводородную жидкость, газовый конденсат и воду.

20. Устройство для очистки компрессора, содержащее:средство подачи для пропуска первой и второй текучих сред через компрессор для сжатия первой или второй текучих сред, причем вторая текучая среда содержит газ и жидкость по меньшей мере из одной скважины; исредство управления, выполненное с возможностью подачи второй текучей среды в компрессор с помощью средства подачи на ограниченный период времени для очистки внутренней поверхности компрессора,причем средство подачи содержит одно из:охладителя, предназначенного для охлаждения газа первой текучей среды выше по потоку от компрессора до жидкого конденсата, причем жидкость, содержащаяся во второй текучей среде, включает в себя жидкий конденсат;средства для снижения степени сжатия, обеспечиваемого компрессором для модифицирования первой текучей стеды для получения второй текучей среды, илиуправляемый клапан, открытие которого обеспечивает прямое соединение по текучей среде потока жидкости от сепаратора с газом для получения второй текучей среды, причем газ в первой текучей среде является газом из сепаратора, илиответвление, предназначенное для отведения скважинной текучей среды от сепаратора так, чтобы скважинная текучая среда могла смешиваться или комбинироваться с газом от сепаратора для получения первой текучей среды, причем первая текучая среда содержит газ от сепаратора.

21. Способ очистки компрессора, содержащий:пропуск текучей среды через компрессор, текучая среда содержит газ и жидкость;сжатие текучей среды до первого уровня сжатия с использованием компрессора и последующее уменьшение уровня сжатия текучей среды компрессором до второго уровня сжатия, который ниже первого уровня сжатия, при этом второй уровень сжатия выбирается таким, что текучая среда, пропускаемая через компрессор, очищает поверхность внутри компрессора.

22. Способ по п. 21, в котором очистка поверхности содержит удаление отложений с поверхности компрессора.

23. Способ по п. 21, который включает в себя следующий этап увеличения уровня сжатия текучей среды компрессором до третьего уровня сжатия, который выше второго уровня сжатия.

24. Способ по п. 23, в котором сжатие третьего уровня выше сжатия первого уровня.

25. Способ по п. 21, в котором на первом или третьем уровнях сжатия текучая среда не содержит жидкости или содержит недостаточно жидкости для очистки поверхности компрессора.