Система и способ подачи металлических проволок с постоянным натяжением

Иллюстрации

Показать всеГруппа изобретений относится к области намотки. Система для подачи металлической проволоки к машине содержит устройство подачи проволоки. Проволока подается с требуемым натяжением, обнаруживаемым датчиком натяжения. Устройство подачи имеет по меньшей мере один вращательный элемент. Вращательный элемент приводится в движение его приводом. На вращательный элемент наматывается металлическая проволока на часть оборота или несколько оборотов. Устройство подачи выполнено с возможностью подачи проволоки к машине с заданным натяжением под воздействием блока управления. Система включает средства обнаружения по меньшей мере одной физической характеристики проволоки. Средства обнаружения размещены после устройства подачи и соединены с блоком управления так, чтобы обеспечивать данные, касающиеся каждой обнаруженной физической характеристики. Блок управления воздействует на вращательный элемент для регулирования натяжения проволоки и поддержания около референсного значения регулируемой характеристики проволоки. 2 н. и 13 з.п. ф-лы, 2 ил.

Реферат

Система и способ подачи металлической проволоки к машине согласно ограничительной части соответствующих независимых пунктов формулы изобретения образуют объект настоящего изобретения.

Характеристики системы и способа, указанные в ограничительной части независимых пунктов формулы изобретения, известны из US 2009/178757.

Известны многочисленные производственные процессы (изготовление электродвигателей, катушек и т.д.), в которых требуется наматывать металлическую проволоку на физическое средство, которое может иметь различные формы, может быть изготовлено из различных материалов и являться частью конечного продукта или использоваться только во время этапа производства (как в случае сердечников, называемых "сердечники с воздушным зазором", изготавливаемых с использованием самоприлипающей под действием температуры проволоки).

В вышеупомянутых процессах важно управлять натяжением для гарантирования постоянности и качества конечного продукта. Например, правильное управление натяжением гарантирует создание высококачественных катушек квадратной формы, таким образом позволяя проволоке также вблизи угла, имеющегося на средстве, ровно прилегать к самому средству, таким образом предотвращая то, что на практике обычно называется "слабая пружина".

В дополнение натяжение, прикладываемое к проволоке, может, например, вызывать удлинение проволоки и, таким образом, уменьшение ее сечения. Таким образом, при условии, что сечение и длина проволоки, представленные в конечном изделии, изменяются, они изменяют общее сопротивление самого изделия, причем сопротивление R проволоки фактически является непосредственно пропорциональным ее длине и обратно пропорциональным ее сечению, как определено во втором законе Ома

R=ρ·1/S,

где:

1 - длина проволоки, измеряемая в метрах,

S - площадь сечения, измеряемая в мм2,

ρ - электрическое сопротивление (также называемое удельным электрическим сопротивлением или сопротивлением) материала, измеряемое в Ом*метр.

Управление натяжением крайне важно во время первоначального этапа изготовления катушки: этапа, на котором проволоку наматывают на выводы, к которым затем ее будут припаивать (этап обмотки) для того, чтобы заставлять ее точно прилегать к последним и предотвращать ее от разрыва. Более того, во время намотки, выполняемой на автоматической машине, последовательная намотка двух различных катушек обеспечивает этап, на котором разгружают законченную катушку, т. е. средство, на которое была намотана проволока, и этап, на котором загружают новое средство для начала намотки и предварительного расположения новой катушки. Такая операция может осуществляться вручную (с помощью оператора) или автоматически, и в таком случае она в общем обеспечивает этап, на котором отрезают проволоку и осуществляют механическое перемещение рычага, на котором закреплено средство, на которое уже намотана проволока (этап далее называется этапом загрузки). Во время последнего этапа важно управлять натяжением проволоки так, чтобы не возникало никакого ослабления, которое, например, может приводить к проблемам при повторном запуске последующего этапа производства.

Нормальный интервал для применения натяжений изменяется от 5 до 4000 сантиньютон в зависимости от диаметра проволоки; очевидно, что чем меньше диаметр проволоки, тем меньше рабочее натяжение и тем выше важность управления натяжением во время этапа намотки.

Существуют известные типы устройств подачи (или просто податчиков), в особенности для металлических проволок, которые обеспечивают указанное управление.

Первый тип таких устройств содержит полностью механические податчики, которые, однако, имеют различные недостатки.

Такое устройство для регулирования натяжения должно регулироваться вручную и управляться попозиционно и во время всего процесса. Оно представляет собой "систему незамкнутого контура", которая не способна исправлять возможные ошибки, которые возникают во время процесса (изменение натяжения на входе металлической проволоки, поступающей с катушки, повреждение или раскалибровка одной из пружин, скопление грязи внутри входного тормоза проволоки и т. д.).

В дополнение в устройстве подачи вышеупомянутого типа обеспечена установка единственного натяжения при обработке, и таким образом отсутствуют возможности установления различных натяжений для этапа обмотки, для этапа обработки и для этапа загрузки.

Такое установленное натяжение также зависит от скорости наматывания при условии, что она частично обусловлена фрикционным натяжением, которое, в свою очередь, зависит от вышеупомянутой скорости, таким образом, во время этапов, на которых ускоряют и замедляют машину, наблюдаются значительные изменения натяжения.

Такие изменения натяжения будут негативно влиять на качество конечного изделия, также вызывая изменение значения сопротивления и импеданса намотанной проволоки.

Наконец, полностью механическое устройство подачи не позволяет, как одно устройство, достигать всего диапазона натяжений, с которыми обычные металлические проволоки подаются к машине. Таким образом, это позволяет иметь несколько устройств подачи или механически преобразовывать их часть так, чтобы быть способными обрабатывать любой тип проволоки.

Также известны устройства или электромеханические податчики, которые в отличие от просто механических податчиков имеют электродвигатель, которым ограничен вращательный шкив, на который проволока, поступающая с катушки, после прохождения через войлочный тормоз проволоки наматывается на по меньшей мере один оборот до столкновения с подвижным механическим рычагом, воздействующим на обратные пружины. Электронный блок управления помимо управления запуском двигателя способен измерять положение такого рычага, и в зависимости от указанного положения он увеличивает или уменьшает скорость двигателя и таким образом скорость подачи проволоки (на практике используя сам рычаг как команду для ускорения и торможения).

Также эти податчики обнаруживают ограничения строго механических устройств, отмеченных ранее, в связи с тем, что они обеспечивают использование подвижного рычага для натяжения проволоки и функционируют как "незамкнутый контур" без фактического управления конечным изделием.

Наконец, известны электронные тормозящие устройства, которые обеспечивают помимо восстанавливающего подвижного рычага также датчик нагрузки (или любой другой эквивалентный детектор натяжения), размещенный на выходе из устройства подачи, блок для управления устройством с использованием обнаруженного значения натяжения для регулирования предварительно тормозящего устройства в общем перед компенсирующим рычагом. Решение, например, описано в EP 0424770.

Даже решая определенные проблемы вышеупомянутых устройств, такое решение, однако, имеет различные ограничения: например, даже функционируя подобно замкнутому контуру, вышеупомянутое устройство, однако, не способно подавать проволоку с меньшим натяжением, чем натяжение при разматывании катушки, так как такой элемент может только блокировать проволоку и таким образом увеличивать такое натяжение.

Заявка на патент Италии MI2011A001983 обнаруживает устройство, способное подавать металлическую проволоку, измеряя ее натяжение и делая его неизменным (уменьшая или увеличивая его) до заданного значения, по возможности программируемого путем управления подачей по замкнутому контуру. Таким образом, устройство не только способно тормозить проволоку, но и подавать ее с меньшим натяжением (а не только большим), чем натяжение при разматывании проволоки с соответствующей исходной катушки.

Такое известное устройство обеспечивает установление одинакового натяжения при подаче проволоки во время всего процесса, которому она подвергается, или дифференцирование с возможностью иметь различные натяжения на различных рабочих этапах машины (обмотки, обработки, загрузки), полностью автоматическим образом или путем взаимодействия с машиной.

Даже оптимально функционируя, такое устройство или устройство подачи управляет и регулирует натяжение подаваемой обычной металлической проволоки до того, как проволока покинет само устройство. Однако может случиться так, что натяжение металлической проволоки изменяется после выхода из устройства подачи во время ее перемещения к машине, в частности, например, из-за определенных механических проходов, в общем называемых направляющими проволоки, которые имеют целью направление указанной проволоки устройства подачи к точке, где машина ее фактически обрабатывает. Фактически, когда имеется разница между натяжением проволоки, выходящей из устройства подачи, и натяжением указанной проволоки вблизи рабочей точки, это происходит из-за трений, имеющихся во время перемещения. Таким образом, указанная разница может вызывать физические изменения подаваемой проволоки (сечения и длины) и, таким образом, изменять значение сопротивления конечного изделия.

В таких условиях известное вышеупомянутое устройство подачи не может автономно действовать для предотвращения вышеупомянутых недостатков; таким образом, устройство не способно автоматически компенсировать то, что происходит по ходу после в отношении него именно из-за того, что это происходит за пределами его контура управления. В дополнение возможное физическое изменение проволоки представляет собой состояние, которое не происходит регулярно и, таким образом, является непредсказуемым (но переменным во времени), например, учитывая трение, вызываемое механическим проходом (направляющей проволоки), который может изменять его уклон, например, в зависимости от величины смазки, имеющейся на проволоке или оставляемой проволокой во время ее скольжения.

Подобным образом изменение натяжения при разматывании проволоки перед устройством подачи может вызывать изменение физических характеристик проволоки (сечения, длины, сопротивления), таким образом вызывая изменение значения сопротивления конечного изделия; даже при подаче указанной проволоки с постоянным натяжением вышеупомянутое явление находится за пределами контура управления натяжением, приводимого в действие устройством подачи.

Такой же недостаток может быть вызван производственным допуском самой проволоки, используемой в процессе изготовления.

Задача настоящего изобретения заключается в обеспечении способа и системы, способных обеспечивать идеальное управление натяжением проволоки, подаваемой к машине, которая ее обрабатывает, независимо от характеристики подаваемых металлических проволок, а также в случае тонкостенных проволок.

В частности, задача изобретения заключается в предложении системы вышеупомянутого типа, которая позволяет поддерживать натяжение проволоки постоянным до машины, которая ее обрабатывает, так, чтобы предотвращать физические изменения, которые могут негативно влиять на ее конечное использование.

Дополнительная задача изобретения заключается в обеспечении одной системы, которая способна функционировать со всем диапазоном металлических проволок и рабочих натяжений, которым они подвергаются.

Эти и другие задачи, которые будут ясны специалисту в области техники, решены системой и способом подачи металлической проволоки к машине согласно приложенной формуле изобретения.

Для лучшего понимания настоящего изобретения исключительно в качестве неограничивающего примера приложены следующие чертежи, на которых:

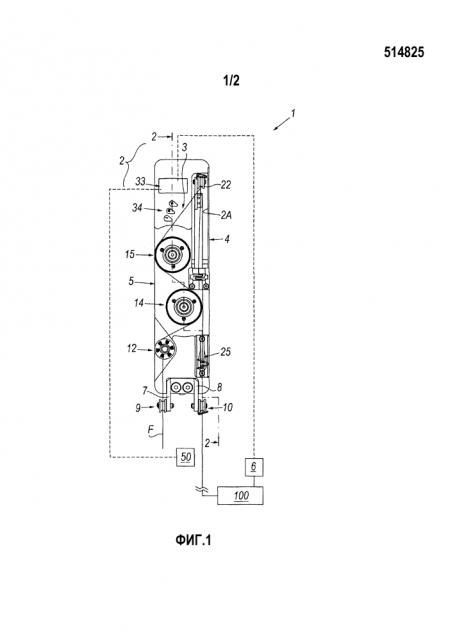

фигура 1 показывает схематический вид спереди системы для подачи металлической проволоки согласно изобретению; и

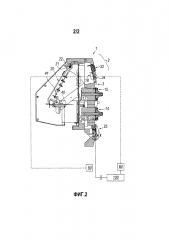

фигура 2 показывает вид в разрезе по линии 2-2 на фигуре 1 системы на фигуре 1.

На вышеупомянутых фигурах представлено устройство для подачи металлических проволок, которое в качестве примера представляет собой устройство, описанное в MI2011A001983. Очевидно, что устройство подачи, таким образом, может относиться к любому другому известному типу при условии, что оно обеспечено средствами для управления и активного регулирования натяжения проволоки, т.е. электромеханическими или электронными устройствами, подобными описанным ранее во вводной части этого текста. Устройство подачи на фигурах в целом обозначено позицией 1, и оно содержит корпус или кожух 2, имеющий переднюю поверхность 3 и боковые поверхности 4 и 5. Последние закрыты элементами для покрытия, один из которых (относящийся к поверхности 4) не показан на фигуре 2 с целью наличия визуального доступа к внутренней области корпуса 2.

Средства 7 и 8, параллельные, представлены на передней поверхности 3 или связаны с ней и выступают от нее (начинаясь от нижней части корпуса 2 на фигуре 1), удерживая соответствующий ролик 9 или 10 с выемкой, свободно вращающийся на пальце, прикрепленном к соответственному средству. Каждый ролик 9, 10, предпочтительно изготовленный из керамического материала, имеет задачу определения траектории проволоки F от катушки (не показана) до устройства 1 и от него до машины 100. Тот факт, что ролики изготовлены из керамического материала (или изготовлены из эквивалентного материала с низким коэффициентом трения), имеет задачу минимизации трения между проволокой и роликом, уменьшения вероятности повреждения проволоки при контакте до минимума.

Корпус 2 содержит тормоз 12 проволоки, с которым проволока F взаимодействует на выходе из ролика 9 и который имеет задачу стабилизации проволоки, входящей в устройство, и очищения ее с использованием обычного войлока (не показан) для удаления возможных остатков парафина (образующихся на предыдущем рабочем этапе волочения). Такая проволока на выходе из тормоза 12 проволоки сталкивается с первым шкивом 14, на который она наматывается (на часть оборота или на несколько оборотов) до перехода на второй шкив 15, причем оба указанных шкива приводятся в движение их электродвигателем 16 и 17 (соответственно), связанным с корпусом 2, управляемым и подчиняющимся командам при его запуске блока 18 управления, также связанного с таким корпусом.

Последним ограничен подвижный восстанавливающий рычаг или компенсатор 20, имеющий на свободном конце 21 проход для проволоки F, предпочтительно через ролик 22 (также изготовленный из керамического материала или т. п.), который такая проволока F достигает на выходе из шкива 15 (и проходя через отверстие 2A корпуса 2). Такой подвижный рычаг расположен внутри корпуса 2 за поверхностью 3 последнего.

От ролика 22 (или элемента прохода, неподвижного, эквивалентного) проволока проходит через отверстие 2 и, таким образом, на датчик 25 натяжения, например датчик нагрузки, также соединенный с блоком 18 управления, из которого она выходит, чтобы проходить на ролик 10 и подаваться к машине.

Блок 18 управления способен измерять натяжение проволоки посредством датчика 25 и изменять вращение скорости шкивов 14 и 15, воздействуя на соответственные двигатели 16 и 17 и, таким образом, управляя и делая неизменным натяжение самой проволоки при по возможности программируемом заданном значении (например, в зависимости от различных рабочих этапов, которым подвергается проволока F в машине 100), устанавливая его в блоке 18, который может представлять собой микропроцессор и иметь (или взаимодействовать с) блок памяти, в котором сведены в таблицу одни или более данных натяжения, например соответствующих различным рабочим этапам, отмеченным выше.

Такое заданное значение натяжения может быть больше или меньше натяжения для разматывания проволоки с катушки.

Корпус 2 также удерживает дисплей 33, управляемый блоком 18, посредством которого отображаются рабочие условия устройства (измеряемое натяжение, заданное натяжение, скорость подачи и т. д.). На таком устройстве дисплея также показываются рабочие параметры, которые могут быть установлены с использованием клавиатуры 34.

Корпус 2 также обеспечивает (не показаны на фигурах) соединители, которые позволяют устройству подачи работать от электропривода, связываясь с устройством посредством стандартной или собственной промышленной шины (RS485, CANBUS, ETHERNET…), чтобы считывать его состояние (измеряемое натяжение, скорость, возможные аварийные состояния) или программировать его функционирование (рабочее натяжение, рабочий режим, …). Такой корпус также обеспечивает вход 0-10 В постоянного тока для программирования рабочего натяжения в аналоговом режиме и вход запуска-остановки для указания устройству, находится ли машина в рабочем режиме, а также один или более цифровых входов, посредством которых программируются различные рабочие программы в зависимости от различных рабочих этапов машины (обмотки, обработки, загрузки, …).

С устройством 1 подачи и, в частности, с блоком 18 соединен по меньшей мере один элемент 50, способный измерять диаметр проволоки F, и/или элемент 60, способный измерять значение импеданса (или сопротивления) конечного изделия, содержащего проволоку F (например, электрической катушки).

Более того, в частности, элемент 50, взаимодействующий непосредственно или опосредованно с блоком 18, размещен в любой точке между устройством 1 и машиной 100. В этом случае элемент для измерения диаметра проволоки F представляет собой, например, электронный прибор, например оптический или лазерный, электронное сбрасывающее устройство или подобный элемент.

Что касается элемента 60, он представляет собой детектор сопротивления или импеданса, например детектор Ома катушки, получаемой с помощью проволоки F. Также такой элемент 60, подобный элементу 50, непосредственно или опосредованно взаимодействует с блоком 18. Такое соединение может происходить по любому каналу связи между блоком и указанным элементом (50 или 60), такому как, например, промышленная шина (RS485, CANBUS, MODBUS, PROFIBUS, …) или специальные входы, обеспеченные в двух элементах (аналоговый вход 0-10 В, вход 4-20 мА, цифровые входы, …).

Известно, что металлическая проволока во время подачи к машине "растягивается", если подвергается крайне высоким натяжениям, и, таким образом, такое натяжение изменяет ее диаметр. При изменении последнего также изменяются характеристики (в частности, электрические, подобно электрическому сопротивлению) самой проволоки.

С целью исключения этого недостатка, относящегося к натяжению, избыточно сообщаемому проволоке F, изобретение, таким образом, обеспечивает обнаружение диаметра проволоки после устройства 1 подачи так, что с помощью этого управления оно может пригодным образом регулировать натяжение, сообщаемое проволоке устройством 1 подачи, с целью исключения недопустимого изменения ее диаметра.

Аналогично дополнительно или альтернативно обнаружению диаметра также может быть выполнено обнаружение возможного изменения сопротивления или импеданса проволоки, относящегося к окружающим условиям, имеющимся на месте ее обработки (например, изменению температуры самой рабочей среды). Это достигается с помощью элемента измерения импеданса (по существу известного типа), с которым соединено ориентировочное образец-изделие, снимаемое машиной 100. Такой образец будет использоваться в качестве ориентира для управления и сравнения всего последующего производства.

За счет по меньшей мере одного из двух обнаружений физических характеристик (и, таким образом, размерных с помощью элемента 50 или электрических с помощью элемента 60) проволоки, выполняемых после устройства 1 подачи, и использования данных, обнаруженных такими элементами, блоком 18 указанного устройства подачи последний может отправлять проволоку к машине с правильным и постоянным натяжением с целью поддержания соответствующего значения регулируемой характеристики по меньшей мере приблизительно около заданного значения, по возможности программируемого или сравнимого с ориентировочным образцом.

Устройство, являющееся объектом настоящего изобретения, таким образом, способно замыкать второй контур регулирования, используя информацию, принимаемую элементами 50 и/или 60.

Например, в случае, если элемент 50 обнаруживает уменьшение диаметра проволоки, блок 18 принимает соответствующие данные и воздействует на двигатели 16 и 17 согласно известным алгоритмам управления P, PI, PD, PID или FOC (ориентированного на поле управления), ускоряя или замедляя их, с целью изменения значения натяжения проволоки (уменьшения его) так, что элемент 50 может обнаруживать соответствующее изменение диаметра (увеличение) проволоки до заданного значения. Аналогично в случае, если элемент 60 обнаруживает изменение электрической характеристики конечного изделия, он посылает сигнал блоку 18, который изменяет, как отмечено, натяжение проволоки так, что такая характеристика возвращается к выбранному и по возможности запрограммированному значению. Устройство 1 способно гарантировать замыкание этого второго контура регулирования и подачу проволоки без изменения ее же физических характеристик (длины, сечения, сопротивления, …). Такое устройство для того, чтобы гарантировать значение требуемой характеристики, регулирует натяжение проволоки, управляя крутящим моментом двух двигателей 16 и 17, которые приводят в движение шкивы 14 и 15, на которые наматывается проволока. Таким образом, устройство способно гарантировать большее или меньшее натяжение (регулируемое посредством датчика 25) выходящей проволоки, чем натяжение, которое имеется при разматывании катушки, с помощью управления скоростью двух двигателей 16 и 17, таким образом будучи способным поддерживать требуемую физическую характеристику проволоки после устройства 1.

Очевидно, что устройство 1 подачи (и, в частности, устройство, являющееся объектом фигур, описанных в заявке на патент Италии MI2011A001983) также способно посредством его контура управления и регулирования регулировать натяжение проволоки F, выходящей из самого устройства подачи, с целью поддержания его постоянным и эквивалентным по возможности программируемому значению. Это независимо от режима регулирования такого натяжения выполняется на основании данных, которые достигают блока 18 от элементов 50 или 60.

Здесь был описан вариант выполнения изобретения; однако допустимы другие возможные варианты выполнения (например, подобные тому, в котором блок 18 или датчик 25 не связаны с корпусом 2 устройства подачи, или тому, в котором элементы 50 и 60, одинаково обращающиеся к блоку 18, объединены в машине, или тому, в котором элемент 50 размещен после устройства 1 подачи, но непосредственно прикреплен к последнему) без отклонения от объема охраны следующей далее формулы изобретения.

1. Система для подачи металлической проволоки (F), разматываемой с соответствующей катушки, к машине (100) посредством устройства (1) подачи проволоки, причем указанная машина (100) подобна наматывающей машине, причем проволока подается с требуемым натяжением, определяемым датчиком (25) натяжения, причем устройство (1) подачи имеет по меньшей мере один вращательный элемент (14, 15), приводимый в движение его приводом (16, 17), на который металлическая проволока наматывается на часть оборота или на несколько оборотов, и выполнено с возможностью подачи проволоки к машине с заданным натяжением под воздействием блока (18) управления, причем обеспечены средства (50, 60) для обнаружения по меньшей мере одной физической характеристики проволоки (F), размещенные после устройства (1) подачи и соединенные с указанным блоком (18) управления и выполненные с возможностью обеспечения последнему данных, касающихся каждой обнаруженной физической характеристики, причем указанный блок (18) управления влияет на указанный вращательный элемент (14, 15) с целью регулирования натяжения проволоки (F) в случае, если указанные данные отличаются от заданного и/или программируемого референсного значения, причем указанное натяжение регулируется, т. е. увеличивается или уменьшается и в дальнейшем поддерживается постоянным с целью поддержания регулируемой характеристики проволоки (F) по меньшей мере приблизительно около указанного референсного значения, отличающаяся тем, что регулируемая физическая характеристика представляет собой по меньшей мере одну размерную характеристику, подобную диаметру проволоки (F), и/или электрическую характеристику последней.

2. Система по п. 1, отличающаяся тем, что средство обнаружения представляет собой по меньшей мере одно из элемента для измерения размерной характеристики проволоки, подобной ее диаметру, такого как оптический электронный или лазерный датчик, электронное сбрасывающее устройство, и элемента для измерения электрического сопротивления/импеданса проволоки (F), подобного детектору Ома.

3. Система по п. 2, отличающаяся тем, что элемент для измерения размерной характеристики размещен между устройством (1) подачи и машиной (100).

4. Система по п. 2, отличающаяся тем, что элемент для измерения электрического сопротивления проволоки размещен на машине (100).

5. Система по п. 4, отличающаяся тем, что элемент для измерения электрического сопротивления проволоки выполнен с возможностью измерения этой физической характеристики проволоки, когда он связан с конечным изделием.

6. Система по п. 1, отличающаяся тем, что блок (18) управления предпочтительно представляет собой микропроцессор, и он выполнен с возможностью регулирования крутящего момента, создаваемого приводом (16, 17) на вращательном элементе (14, 15), в зависимости от физической характеристики, обнаруживаемой указанными средствами обнаружения, причем указанное натяжение по возможности больше или меньше натяжения при разматывании проволоки с соответствующей катушки.

7. Система по п. 1, отличающаяся тем, что блок (18) управления и указанные средства (50, 60) обнаружения связаны с машиной (100).

8. Система по п. 1, отличающаяся тем, что средства (50, 60) обнаружения связаны с машиной (100).

9. Система по п. 1, отличающаяся тем, что средство (50) обнаружения непосредственно прикреплено к устройству подачи.

10. Система по п. 1, отличающаяся тем, что указанный блок (18) управления и указанный датчик (25) натяжения связаны с устройством (1) подачи.

11. Система по п. 1, отличающаяся тем, что устройство (1) подачи альтернативно относится к электромеханическому или электронному типу.

12. Способ подачи металлический проволоки (F), разматываемой с ее катушки, к машине (100), причем указанная подача происходит посредством системы по п. 1, причем указанный способ содержит этапы, на которых снимают проволоку с катушки, подают ее к устройству (1) для подачи проволоки (F), выполненному с возможностью отправлять ее к машине с требуемым натяжением, определяемым датчиком (25) натяжения, причем последний соединен с блоком (18) управления, который управляет и командует указанной подачей проволоки, причем после устройства (1) подачи обеспечивают обнаружение по меньшей мере одной физической характеристики проволоки (F) посредством средств (50, 60) обнаружения, соединенных с указанным блоком (18) управления и выполненных с возможностью обеспечения последнему данных, касающихся каждой обнаруженной физической характеристики, причем указанный блок (18) управления командует и управляет подачей проволоки посредством привода, регулирующего натяжение подачи, когда указанные данные отличаются от заданного и/или программируемого референсного значения, причем регулирование натяжения альтернативно обеспечивает уменьшение или увеличение натяжения проволоки (F), выходящей из устройства (1) подачи, и последующее поддержание его в постоянных условиях с целью поддержания регулируемой характеристики проволоки (F) по меньшей мере около указанного референсного значения, отличающийся тем, что регулируемая физическая характеристика проволоки представляет собой по меньшей мере одну из размерной характеристики, подобной диаметру проволоки, и электрической характеристики, подобной сопротивлению проволоки (F) в Ом.

13. Способ по п. 12, отличающийся тем, что референсное значение представляет собой значение характеристики образца- изделия, используемого в качестве ориентира и собираемого машиной (100), причем такое изделие соединяют с элементом (60) для измерения электрической характеристики проволоки, причем указанный элемент сравнивает текущее обнаруженное значение проволоки, связанное с конечным изделием, со значением образца-изделия.

14. Способ по п. 12, отличающийся тем, что обнаружение физической характеристики альтернативно выполняют посредством влияния на проволоку (F), связанную с изделием, получаемым из машины, или на проволоку (F), направляемую к последней.

15. Способ по п. 12, отличающийся тем, что блок (18) управления влияет на вращательный элемент (14, 15), приводимый в движение его приводом (16, 17), связанным с устройством (1) подачи, с целью регулирования натяжения проволоки (F), выходящей из указанного устройства (1) подачи и направляемой к машине (100), причем указанное натяжение, регулируемое и поддерживаемое в дальнейшем постоянным, регулируют датчиком (25) натяжения.