Абразивное изделие для операций низкоскоростного шлифования

Иллюстрации

Показать всеИзобретение относится к области абразивной обработки. Абразивное изделие для шлифования рабочей детали, содержащей металл, со скоростью менее 60 м/с, содержит абразивную основу, включающую стекловидное связующее и микрокристаллические абразивные частицы оксида алюминия внутри связующего материала, при этом абразивная основа имеет модуль упругости при изгибе (MOE) поверхности раздела абразивных частиц и связующего материала, составляющий по меньшей мере 225 ГПа. Технический результат: повышение рабочих характеристик абразивных изделий. 14 з.п. ф-лы, 2 табл., 3 пр., 11 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Последующее описание относится к абразивным изделиям и, в частности, к абразивным изделиям со связующим, подходящим для осуществления операций низкоскоростного шлифования.

УРОВЕНЬ ТЕХНИКИ

В целом, абразивные изделия изготавливают таким образом, чтобы внутри связующего материала содержались абразивные зерна, которые можно применять для удаления материала. В указанных абразивных инструментах можно применять суперабразивные зерна (например, алмаза или кубического нитрида бора (CNB)) или полученные с использованием затравки (или даже без нее) абразивные зерна спеченного золь-гель оксида алюминия, также называемые абразивными зернами микрокристаллического альфа-оксида алюминия (MCA). Связующий материал может представлять собой органические материалы, такие как смола, или неорганический материал, такой как стекло или стекловидный материал. В частности, абразивные инструменты со связующим, в которых используют стекловидный связующий материал, содержащий зерна MCA или суперабразивные зерна, относятся к коммерчески значимым шлифующим инструментам.

Для изготовления определенных абразивных инструментов со связующим, в частности тех, в которых используют стекловидный связующий материал, требуется высокотемпературный процесс, который часто проводят при температурах порядка 1100°С или более, что может оказывать отрицательное воздействие на абразивные зерна МСА. Действительно, было обнаружено, что при таких повышенных температурах, необходимых для получения абразивного инструмента, связующий материал может взаимодействовать с абразивными зернами, в частности с зернами МСА и нарушать целостность абразивов, уменьшать заострение зерен и рабочие характеристики. В результате в промышленности стараются снижать температуры, требуемые для изготовления связующего материала, для ограничения высокотемпературного разрушения абразивных зерен в процессе изготовления. В промышленности сохраняется потребность в улучшении характеристик указанных абразивных изделий со связующим.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение, а также его многочисленные отличительные признаки и преимущества станут более понятными специалистам в данной области техники после изучения прилагаемых чертежей.

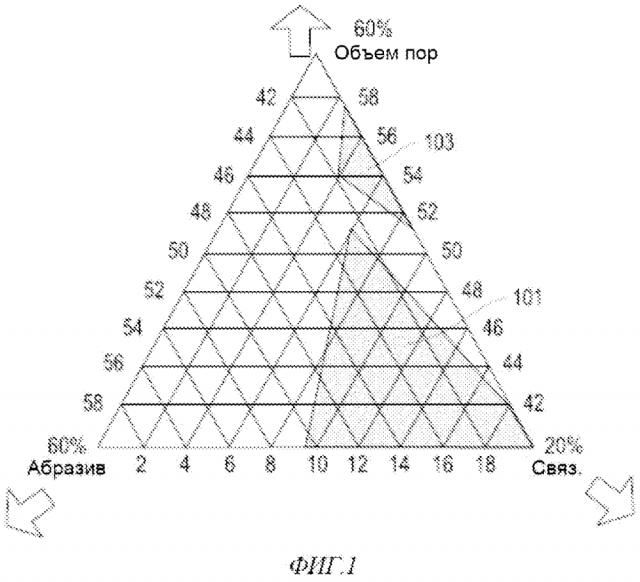

На ФИГ.1 приведена диаграмма объема пор в процентах, содержания абразива в процентах и содержания связующего в процентах в абразивных основах со связующим, известных из уровня техники, и абразивных основ со связующим согласно вариантам реализации настоящего изобретения.

На ФИГ.2 приведена фотография, иллюстрирующая испытание модуля упругости и твердости для абразивных зерен, связующих и поверхности раздела абразивных зерен и связующего.

На ФИГ.3 приведена диаграмма модуля упругости при изгибе (MOE) для абразива, связующего и поверхности раздела абразива и связующего для двух традиционных абразивных изделий со связующим и их сравнение со абразивным изделием со связующим согласно одному из вариантов реализации настоящего изобретения.

На ФИГ.4 приведена диаграмма твердости абразива, связующего и поверхности раздела абразива и связующего для двух традиционных абразивных изделий со связующим и их сравнение со абразивным изделием со связующим согласно одному из вариантов реализации настоящего изобретения.

На ФИГ.5 приведена схематическая диаграмма абразивного изделия, на которой проиллюстрирована потеря формы по осям х и y.

На ФИГ.6 приведен график зависимости Ra после чистовой обработки от скорости подачи (Z'w) для традиционных абразивных изделий со связующим и абразивного изделия со связующим согласно одному из вариантов реализации.

На ФИГ.7 приведен график зависимости удаления материала за 5 операций шлифования от скорости подачи (Z'w) для традиционных абразивных изделий со связующим и абразивного изделия со связующим согласно одному из вариантов реализации.

На ФИГ.8 приведен график зависимости изменения радиуса по оси х от скорости подачи (Z'w), на котором продемонстрирован коэффициент сохранения угла кромки для традиционных абразивных изделий со связующим и абразивного изделия со связующим согласно одному из вариантов реализации.

На ФИГ.9 приведен график зависимости изменения радиуса по оси y от скорости подачи (Z'w), на котором продемонстрирован коэффициент сохранения угла кромки для традиционных абразивных изделий со связующим и абразивного изделия со связующим согласно одному из вариантов реализации.

На ФИГ.10 приведена диаграмма количества обрабатываемых деталей за цикл правки для традиционного абразивного изделия со связующим и абразивного изделия со связующим согласно одному из вариантов реализации.

На ФИГ.11 приведена диаграмма продолжительности цикла обработки для традиционного абразивного изделия со связующим и абразивного изделия со связующим согласно одному из вариантов реализации.

Использование одинаковых условных символов на различных чертежах указывает на схожие или идентичные элементы.

ПОДРОБНОЕ ОПИСАНИЕ

Следующее описание относится к абразивным изделиям со связующим, которые могут подходить для шлифования и придания формы рабочим деталям. Следует отметить, что абразивные изделия со связующим согласно вариантам реализации настоящего изобретения могут содержать абразивные частицы внутри стекловидного связующего материала. Подходящие способы применения абразивных изделий со связующим согласно вариантам реализации настоящего изобретения включают операции шлифования, включая, например, бесцентровое шлифование, цилиндрическое шлифование, шлифование коленчатых валов, различные операции плоского шлифования, операции шлифования втулок подшипников или зубчатых колес, глубинное шлифование и различные применения для инструментов.

Согласно одному из вариантов реализации способ изготовления абразивного изделия со связующим согласно одному из вариантов реализации можно начинать с получения смеси соединений и компонентов, подходящих для образования связующего материала. Связующее можно получать из неорганического материала, такого как оксидные соединения. Например, один из подходящих оксидных материалов может включать оксид кремния (SiO2). Согласно одному из вариантов реализации связующий материал можно получать из оксида кремния, содержание которого составляет не более чем примерно 55 масс.% от общей массы связующего материала. В других вариантах реализации содержание оксида кремния может быть более низким, таким как не более чем примерно 54 масс.%, не более чем примерно 53 масс.%, не более чем примерно 52 масс.% или даже не более чем примерно 51 масс.%. Кроме того, в определенных вариантах реализации связующий материал можно получать из оксида кремния, содержание которого составляет по меньшей мере примерно 45 масс.%, например, по меньшей мере примерно 46 масс.%, по меньшей мере примерно 47 масс.%, по меньшей мере примерно 48 масс.% или даже по меньшей мере примерно 49 масс.% от общей массы связующего материала. Следует понимать, что количество оксида кремния может находиться в диапазоне от любого минимального до любого максимального содержания в процентах, отмеченного выше.

Связующий материал также может иметь определенное содержание оксида алюминия (Al2O3). Например, связующий материал может содержать по меньшей мере примерно 12 масс.% оксида алюминия от общей массы связующего материала. В других вариантах реализации количество оксида алюминия может составлять по меньшей мере примерно 14 масс.%, по меньшей мере примерно 15 масс.% или даже по меньшей мере примерно 16 масс.%. В определенных случаях связующий материал может содержать оксид алюминия в количестве, составляющем не более чем примерно 23 масс.%, не более чем примерно 21 масс.%, не более чем примерно 20 масс.%, не более чем примерно 19 масс.% или даже не более чем примерно 18 масс.% от общей массы связующего материала. Следует понимать, что количество оксида алюминия может находиться в диапазоне от любого минимального до любого максимального содержания в процентах, указанного выше.

В определенных случаях связующий материал можно получать при конкретном отношении количества оксида кремния, измеренного в процентах по массе, к количеству оксида алюминия, измеренному в процентах по массе. Например, отношение оксида кремния к оксиду алюминия может быть описано как результат деления содержания оксида кремния в процентах по массе на содержание оксида алюминия в процентах по массе в связующем материале. Согласно одному из вариантов реализации отношение оксида кремния к оксиду алюминия может составлять не более чем примерно 3,2. В других случаях отношение оксида кремния к оксиду алюминия в связующем материале может составлять не более чем примерно 3,1, не более чем примерно 3,0 или даже не более чем примерно 2,9. Кроме того, в определенных случаях связующий материал можно получать таким образом, чтобы отношение содержания оксида кремния в процентах по массе к содержанию оксида алюминия в процентах по массе составляло по меньшей мере примерно 2,2, например, по меньшей мере примерно 2,3, по меньшей мере примерно 2,4, по меньшей мере примерно 2,5, по меньшей мере примерно 2,6 или даже по меньшей мере примерно 2,7. Следует понимать, что общие количества оксида алюминия и оксида кремния могут находиться в диапазоне от любого минимального до любого максимального значения, указанного выше.

Согласно одному из вариантов реализации связующий материал можно получать из определенного количества оксида бора (B2O3). Например, связующий материал может содержать не более чем примерно 20 масс.% оксида бора от общей массы связующего материала. В других случаях количество оксида бора может быть более низким, таким как не более чем примерно 19 масс.%, не более чем примерно 18 масс.%, не более чем примерно 17 масс.% или даже не более чем примерно 16 масс.%. Кроме того, связующий материал можно получать из оксида бора, количество которого составляет по меньшей мере примерно 11 масс.%, например, по меньшей мере примерно 12 масс.%, по меньшей мере примерно 13 масс.% или даже по меньшей мере примерно 14 масс.% от общей массы связующего материала. Следует понимать, что количество оксида бора может находиться в диапазоне от любого минимального до любого максимального содержания в процентах, указанного выше.

Согласно одному из вариантов реализации связующий материал можно получать таким образом, чтобы общее (т.е. суммарное) содержание оксида бора в процентах по массе и оксида кремния в процентах по массе в связующем материале составляло не более чем примерно 70 масс.% от общей массы связующего материала. В других случаях общее содержание оксида кремния и оксида бора может составлять не более чем примерно 69 масс.%, например, не более чем примерно 68 масс.%, не более чем примерно 67 масс.% или даже не более чем примерно 66 масс.%. Согласно одному конкретному варианту реализации общее содержание оксида кремния и оксида бора в процентах по массе может составлять по меньшей мере примерно 55 масс.%, например, по меньшей мере примерно 58 масс.%, по меньшей мере примерно 60 масс.%, по меньшей мере примерно 62 масс.%, по меньшей мере примерно 63 масс.%, по меньшей мере примерно 64 масс.% или даже по меньшей мере примерно 65 масс.% от общей массы связующего материала. Следует понимать, что общее содержание оксида кремния и оксида бора в процентах по массе в связующем материале может находиться в диапазоне от любого минимального до любого максимального значения, указанного выше.

Кроме того, в определенных случаях количество оксида кремния, измеренное в процентах по массе, может превышать количество оксида бора в связующем материале. Следует отметить, что количество оксида кремния может быть по меньшей мере примерно в 1,5 раза выше, по меньшей мере примерно в 1,7 раза выше, по меньшей мере примерно в 1,8 раза выше, по меньшей мере примерно в 1,9 раза выше, по меньшей мере примерно в 2,0 раза выше или даже по меньшей мере примерно в 2,5 раза выше количества оксида бора. Кроме того, в одном из вариантов реализации связующий материал может содержать оксид кремния в количестве, которое не более чем примерно в 5 раз выше, например, не более чем примерно в 4 раза выше, не более чем примерно в 3,8 раза выше или даже не более чем примерно в 3,5 раза выше содержания оксида бора. Следует понимать, что разница количества оксида кремния и количества оксида бора может находиться в диапазоне от любого минимального до любого максимального значения, указанного выше.

Согласно одному из вариантов реализации связующий материал можно получать по меньшей мере из одного оксидного соединения щелочного металла (R2O), где R представляет собой металл, выбранный из элементов группы IA Периодической таблицы элементов. Например, связующий материал можно получать из оксидного соединения щелочного металла (R2O), выбранного из группы соединений, включающей оксид лития (Li2O), оксид натрия (Na2O), оксид калия (K2O) и оксид цезия (Cs2O), и их комбинации.

Согласно одному из вариантов реализации связующий материал можно получать из оксидных соединений щелочных металлов, общее содержание которых составляет не более чем примерно 20 масс.% от общей массы связующего материала. В других абразивных изделиях со связующим согласно вариантам реализации настоящего изобретения общее содержание оксидных соединений щелочных металлов может составлять не более чем примерно 19 масс.%, не более чем примерно 18 масс.%, не более чем примерно 17 масс.%, не более чем примерно 16 масс.% или даже не более чем примерно 15 масс.%. Кроме того, в одном из вариантов реализации общее содержание оксидных соединений щелочных металлов в связующем материале может составлять по меньшей мере примерно 10 масс.%, например, по меньшей мере примерно 12 масс.%, по меньшей мере примерно 13 масс.% или даже по меньшей мере примерно 14 масс.%. Следует понимать, что связующий материал может содержать оксидные соединения щелочных металлов в количестве в диапазоне от любого минимального до любого максимального содержания в процентах, указанного выше.

Согласно одному конкретному варианту реализации связующий материал можно получать не более чем примерно из 3 различных оксидных соединений щелочных металлов (R2O), таких как указано выше. Действительно, определенные связующие материалы могут содержать не более чем примерно 2 оксидных соединения щелочных металлов в связующем материале.

Кроме того, связующий материал можно получать таким образом, чтобы содержание любого из оксидных соединений щелочных металлов по отдельности составляло не более половины от общего содержания (в процентах по массе) оксидных соединений щелочных металлов в связующем материале. Кроме того, согласно одному конкретному варианту реализации количество оксида натрия может быть выше содержания (в процентах по массе) оксида лития или оксида калия. Более конкретно, общее содержание оксида натрия, измеренное в процентах по массе, может быть выше суммарного содержания оксида лития и оксида калия, измеренного в процентах по массе. Кроме того, в одном из вариантов реализации количество оксида лития может быть выше содержания оксида калия.

Согласно одному из вариантов реализации общее количество оксидных соединений щелочных металлов, входящих в состав связующего материала, измеренное в процентах по массе, может быть ниже количества (измеренного в процентах по массе) оксида бора в связующем материале. Действительно, в определенных случаях отношение общего содержания оксидных соединений щелочных металлов в процентах по массе к общему содержанию оксида бора в процентах по массе в связующем материале может находиться в диапазоне от примерно 0,9 до 1,5, например, в диапазоне от примерно 0,9 до 1,3 или даже в диапазоне от примерно 0,9 до примерно 1,1.

Связующий материал можно получать из определенного количества соединений щелочноземельных металлов (RO), где R представляет собой элементы группы IIA Периодической таблицы элементов. Например, связующий материал может содержать оксидные соединения щелочноземельных металлов, такие как оксид кальция (CaO), оксид магния (MgO), оксид бария (BaO) или даже оксид стронция (SrO). Согласно одному из вариантов реализации связующий материал может содержать не более чем примерно 3,0 масс.% оксидных соединений щелочноземельных металлов от общей массы связующего материала. В других случаях связующий материал может содержать более низкое количество оксидных соединений щелочноземельных металлов, такое как не более чем примерно 2,8 масс.%, не более чем примерно 2,2 масс.%, не более чем примерно 2,0 масс.% или не более чем примерно 1,8 масс.%. Кроме того, согласно одному из вариантов реализации связующий материал может содержать одно или более оксидных соединений щелочноземельных металлов в количестве, составляющем по меньшей мере примерно 0,5 масс.%, например, по меньшей мере примерно 0,8 масс.%, по меньшей мере примерно 1,0 масс.% или даже по меньшей мере примерно 1,4 масс.% от общей массы связующего материала. Следует понимать, что количество оксидных соединений щелочноземельных металлов в связующем материале может находиться в диапазоне от любого минимального до любого максимального значения, указанного выше.

Согласно одному из вариантов реализации связующий материал можно получать не более чем примерно из 3 различных оксидных соединений щелочноземельных металлов. Действительно, связующий материал может содержать не более 2 различных оксидных соединений щелочноземельных металлов. В одном конкретном случае связующий материал можно получать из 2 оксидных соединений щелочноземельных металлов, включая оксид кальция и оксид магния.

В одном из вариантов реализации связующий материал может содержать оксид кальция в количестве, превышающем количество оксида магния. Кроме того, количество оксида кальция в связующем материале может быть выше содержания любого другого оксидного соединения щелочноземельного металла, содержащегося в связующем материале.

Связующий материал можно получать из комбинации оксидных соединений щелочных металлов и оксидных соединений щелочноземельных металлов таким образом, чтобы их общее содержание составляло не более чем примерно 20 масс.% от общей массы связующего материала. В других вариантах реализации общее содержание оксидных соединений щелочных металлов и оксидных соединений щелочноземельных металлов в связующем материале может составлять не более чем примерно 19 масс.%, например, не более чем примерно 18 масс.% или даже не более чем примерно 17 масс.%. Тем не менее, в определенных вариантах реализации общее содержание оксидных соединений щелочных металлов и соединений щелочноземельных металлов, присутствующих в связующем материале, может содержать по меньшей мере примерно 12 масс.%, например, по меньшей мере примерно 13 масс.%, по меньшей мере примерно 14 масс.%, по меньшей мере примерно 15 масс.% или даже по меньшей мере примерно 16 масс.%. Следует понимать, что связующий материал может иметь общее содержание оксидных соединений щелочных металлов и оксидных соединений щелочноземельных металлов в диапазоне от любого минимального до любого максимального значения, выраженного в процентах, указанного выше.

Согласно одному из вариантов реализации связующий материал можно получать таким образом, чтобы содержание оксидных соединений щелочных металлов, присутствующих в связующем материале, было выше общего содержания оксидных соединений щелочноземельных металлов. В одном конкретном варианте реализации связующий материал можно получать таким образом, чтобы отношение общего содержания (в процентах по массе) оксидных соединений щелочных металлов к общему содержанию в процентах по массе оксидных соединений щелочноземельных металлов (R2O:RO) находилось в диапазоне от примерно 5:1 до примерно 15:1. В других вариантах реализации отношение общего содержания в процентах по массе оксидных соединений щелочных металлов к общему содержанию в процентах по массе оксидных соединений щелочноземельных металлов, присутствующих в связующем материале, может находиться в диапазоне от примерно 6:1 до примерно 14:1, например, в диапазоне от примерно 7:1 до примерно 12:1 или даже в диапазоне от примерно 8:1 до примерно 10:1.

Согласно одному из вариантов реализации связующий материал можно получать из оксида фосфора, количество которого составляет не более чем примерно 3 масс.% от общей массы связующего материала. В определенных других случаях связующий материал может содержать не более чем примерно 2,5 масс.%, например, не более чем примерно 2,0 масс.%, не более чем примерно 1,5 масс.%, не более чем примерно 1,0 масс.%, не более чем примерно 0,8 масс.%, не более чем примерно 0,5 масс.% или даже не более чем примерно 0,2 масс.% оксида фосфора от общей массы связующего материала. Действительно, в определенных случаях связующий материал может по существу не содержать оксид фосфора. Подходящее содержание оксида фосфора может улучшать определенные характеристики и шлифующие свойства, что описано в настоящей заявке.

Согласно одному из вариантов реализации связующий материал можно получать не более чем из композиции, содержащей не более чем примерно 1 масс.% определенных оксидных соединений, включая, например, оксидные соединения, такие как MnO2, ZrSiO2, CoAl2O4 и MgO. Действительно, в конкретных вариантах реализации связующий материал может по существу не содержать указанные выше оксидные соединения.

Помимо связующих материалов, помещаемых в смесь, способ получения абразивного изделия со связующим может дополнительно включать введение абразивных частиц определенного типа. Согласно одному из вариантов реализации абразивные частицы могут включать микрокристаллический оксид алюминия (MCA). Действительно, в определенных случаях абразивные частицы могут состоять по существу из микрокристаллического оксида алюминия.

Абразивные частицы могут иметь средний размер, составляющий не более чем примерно 1050 микрон. В других вариантах реализации средний размер абразивных частиц может быть более низким, таким как не более чем примерно 800 микрон, не более чем примерно 600 микрон, не более чем примерно 400 микрон, не более чем примерно 250 микрон, не более чем примерно 225 микрон, не более чем примерно 200 микрон, не более чем примерно 175 микрон, не более чем примерно 150 микрон или даже не более чем примерно 100 микрон. Кроме того, средний размер абразивных частиц может составлять по меньшей мере примерно 1 микрон, например, по меньшей мере примерно 5 микрон, по меньшей мере примерно 10 микрон, по меньшей мере примерно 20 микрон, по меньшей мере примерно 30 микрон или даже по меньшей мере примерно 50 микрон, по меньшей мере примерно 60 микрон, по меньшей мере примерно 70 микрон или даже по меньшей мере примерно 80 микрон. Следует понимать, что средний размер абразивных частиц может находиться в диапазоне от любого минимального до любого максимального значения, указанного выше.

В качестве дополнительного описания абразивных частиц, содержащих микрокристаллический оксид алюминия, следует понимать, что микрокристаллический оксид алюминия может быть получен из зерен, имеющих средний размер в субмикронном диапазоне. Действительно, средний размер зерен микрокристаллического оксида алюминия может составлять не более чем примерно 1 микрон, например, не более чем примерно 0,5 микрон, не более чем примерно 0,2 микрон, не более чем примерно 0,1 микрон, не более чем примерно 0,08 микрон, не более чем примерно 0,05 микрон или даже не более чем примерно 0,02 микрон.

Кроме того, способ получения смеси, содержащей абразивные частицы и связующий материал, может дополнительно включать добавление других компонентов, таких как наполнители, порообразователи и материалы, подходящие для получения конечного абразивного изделия со связующим. Некоторые подходящие примеры порообразующих материалов могут включать, но не ограничиваются ими, вспененный оксид алюминия, вспененный муллит, полые сферы, включая полые стеклянные сферы, полые керамические сферы или полые полимерные сферы, полимерные или пластмассовые материалы, органические соединения, волокнистые материалы, включая нити и/или волокна из стекла, керамики или полимеров. Другие подходящие порообразующие материалы могут включать нафталин, ПДБ, раковины, древесину и т.д. В другом варианте реализации наполнитель может включать один или более неорганических материалов, включая, например, оксиды, и в частности может включать кристаллические или аморфные фазы оксида циркония, оксида кремния, оксида титана и их комбинацию.

После получения подходящей смеси ей можно придавать форму. Подходящие способы формовки могут включать операции прессования и/или операции литья и их комбинацию. Например, в одном из вариантов реализации форму смеси можно придавать путем холодного прессования смеси в форме для получения необработанной основы.

После получения подходящей необработанной основы ее можно обжигать при определенной температуре для облегчения изготовления абразивного изделия, содержащего связующий материал со стекловидной фазой. Следует отметить, что операцию обжига можно проводить при температуре обжига, составляющей менее чем примерно 1000°С. В конкретных вариантах реализации температура обжига может составлять менее чем примерно 980°С, например, менее чем примерно 950°С и в частности может находиться в диапазоне от примерно 800°С до 950°С. Следует понимать, что при использовании указанных выше связующих компонентов можно применять очень низкие температуры обжига, избегая тем самым использования чрезмерно высоких температур, что, таким образом, ограничивает разрушение абразивных частиц в процессе получения.

Согласно одному конкретному варианту реализации абразивная основа со связующим содержит связующий материал со стекловидной фазой. В определенных случаях связующий материал может представлять собой однофазный стекловидный материал.

Получаемая в результате абразивная основа со связующим может иметь определенное содержание связующего материала, абразивных частиц и пор. Следует отметить, что основа абразивного изделия со связующим может иметь объем пор, составляющий по меньшей мере примерно 42 об.% от общего объема абразивной основы со связующим. В других вариантах реализации объем пор может быть более высоким, таким как по меньшей мере примерно 43 об.%, например, по меньшей мере примерно 44 об.%, по меньшей мере примерно 45 об.%, по меньшей мере примерно 46 об.%, по меньшей мере примерно 48 об.% или даже по меньшей мере примерно 50 об.% от общего объема абразивной основы со связующим. Согласно одному из вариантов реализации абразивная основа со связующим может иметь объем пор, составляющий не более чем примерно 70 об.%, например, не более чем примерно 65 об.%, не более чем примерно 62 об.%, не более чем примерно 60 об.%, не более чем примерно 56 об.%, не более чем примерно 52 об.% или даже не более чем примерно 50 об.%. Абразивная основа со связующим может иметь объем пор от примерно 46% до примерно 50% от общего объема абразивной основы со связующим, например, объем пор от примерно 46% до примерно 48% от общего объема абразивной основы со связующим. Следует понимать, что абразивная основа со связующим может иметь объем пор в диапазоне от любого минимального до любого максимального процентного содержания, указанного выше.

Согласно одному из вариантов реализации абразивная основа со связующим может содержать по меньшей мере примерно 35 об.% абразивных частиц от общего объема абразивной основы со связующим. В других вариантах реализации общее содержание абразивных частиц может быть более высоким, таким как по меньшей мере примерно 37 об.% или даже по меньшей мере примерно 39 об.%. Согласно одному конкретному варианту реализации абразивную основу со связующим можно получать таким образом, чтобы она содержала не более чем примерно 50 об.% абразивных частиц, например, не более чем примерно 48 об.% или даже не более чем примерно 46 об.% от общего объема абразивной основы со связующим. Следует понимать, что содержание абразивных частиц в абразивной основе со связующим может находиться в диапазоне от любого минимального до любого максимального значения, выраженного в процентах, указанного выше.

В определенных случаях абразивную основу со связующим получают таким образом, чтобы она содержала минимальное количество (об.%) связующего материала по сравнению с объемом пор и содержанием абразивных частиц. Например, абразивная основа со связующим может содержать не более чем примерно 15 об.% связующего материала от общего объема абразивной основы со связующим. В других случаях абразивную основу со связующим можно получать таким образом, чтобы она содержала не более чем примерно 14 об.%, не более чем примерно 13 об.% или даже не более чем примерно 12 об.% от общего объема абразивной основы со связующим. В одном определенном случае абразивную основу со связующим можно получать таким образом, чтобы она содержала по меньшей мере примерно 7 об.%, например, по меньшей мере примерно 8 об.%, по меньшей мере примерно 9 об.% или даже по меньшей мере примерно 10 об.% связующего материала от общего объема абразивной основы со связующим.

На ФИГ.1 приведена диаграмма фаз, содержащихся в абразивном изделии со связующим согласно одному определенному варианту реализации. На ФИГ.1 показано содержание связующего в об.%, абразивных частиц в об.% и пор в об.%. Закрашенная область 101 представляет собой традиционное абразивное изделие со связующим, подходящее для операций шлифования, в то же время закрашенная область 103 соответствует содержанию фаз абразивного изделия со связующим согласно одному из вариантов реализации настоящего описания.

Следует отметить, что содержание фаз в традиционных абразивных изделиях со связующим (т.е. закрашенная область 101) значительно отличается от содержания фаз в абразивном изделии со связующим согласно одному из вариантов реализации. Следует отметить, что традиционные абразивные изделия со связующим, как правило, имеют максимальный объем пор в диапазоне от примерно 40 об.% до 51 об.%, содержание абразивных частиц от примерно 42 об.% до 50 об.% и содержание связующего от примерно 9 до 20 об.%. Традиционные абразивные изделия со связующим, как правило, имеют максимальный объем пор, составляющий 50 об.% или менее, так как для операций шлифования требуется абразивная основа со связующим, обладающая достаточной прочностью для работы при избыточных нагрузках, возникающих при шлифовании, и известные до настоящего времени высокопористые абразивные основы со связующим были неспособны выдерживать указанные нагрузки.

Согласно одному из вариантов реализации абразивное изделие со связующим может иметь значительно более высокий объем пор по сравнению с традиционными абразивными изделиями со связующим. Например, абразивное изделие со связующим согласно одному из вариантов реализации может иметь объем пор в диапазоне от примерно 51 об.% до примерно 58 об.% от общего объема абразивной основы со связующим. Кроме того, как показано на ФИГ.1, абразивное изделие со связующим согласно одному из вариантов реализации может иметь содержание абразивных частиц в диапазоне от примерно 40 об.% до примерно 42 об.% и очень низкое содержание связующего в диапазоне от примерно 2 об.% до примерно 9 об.% от общего объема абразивного изделия со связующим.

Следует отметить, что абразивные основы со связующим согласно вариантам реализации настоящего изобретения могут иметь определенные характеристики, отличающиеся от традиционных абразивных основ со связующим. В частности, абразивные изделия со связующим согласно настоящему изобретению могут иметь определенный объем пор, содержание абразивных частиц и связующего и при этом обладают конкретными механическими свойствами, что делает их подходящими для определенных применений, таких как операции шлифования. Например, в одном из вариантов реализации абразивная основа со связующим может иметь определенный предел прочности при изгибе (MOR), который может соответствовать определенному значению модуля упругости при изгибе (MOE). Например, абразивная основа со связующим может иметь MOR, составляющий по меньшей мере 45 МПа при MOE, составляющем по меньшей мере примерно 40 ГПа. В одном из вариантов реализации MOR может составлять по меньшей мере примерно 46 МПа, например, по меньшей мере примерно 47 МПа, по меньшей мере примерно 48 МПа, по меньшей мере примерно 49 МПа или даже по меньшей мере примерно 50 МПа при МОЕ, составляющем 40 ГПа. Кроме того, абразивная основа со связующим может иметь MOR, составляющий не более чем примерно 70 МПа, например, не более чем примерно 65 МПа или не более чем примерно 60 МПа при МОЕ, составляющем 40 ГПа. Следует понимать, что значение MOR может находиться в диапазоне от любого минимального до любого максимального значения, указанного выше.

В другом варианте реализации в определенных абразивных основах со связующим, имеющих МОЕ, составляющий 45 ГПа, MOR может составлять по меньшей мере примерно 45 МПа. Действительно, в определенных абразивных основах со связующим, имеющих МОЕ, составляющий 45 ГПа, MOR может составлять по меньшей мере примерно 46 МПа, например, по меньшей мере примерно 47 МПа, по меньшей мере примерно 48 МПа, по меньшей мере примерно 49 МПа или даже по меньшей мере примерно 50 МПа. Кроме того, MOR может составлять не более чем примерно 70 МПа, не более чем примерно 65 МПа или не более чем примерно 60 МПа при MOE, составляющем 45 ГПа. Следует понимать, что значение MOR может находиться в диапазоне от любого минимального до любого максимального значения, приведенного выше.

MOR можно измерять при помощи традиционного испытания на трехточечный изгиб образца размером 4”×1”×0,5” (10,2 см×2,5 см×1,3 см), где нагрузку применяют по плоскости, определенной размерами 1”×0,5”, в целом в соответствии с ASTM D790 за исключением размера образца. Можно определять разрушающую нагрузку, а затем подставлять ее значение в стандартные уравнения для определения MOR. МОЕ можно рассчитывать путем измерения собственных колебаний композитов при помощи инструмента GrindoSonic или схожего оборудования в соответствии со стандартной практикой в области абразивных шлифовальных кругов.

В одном из вариантов реализации абразивная основа со связующим может иметь коэффициент прочности, который представляет собой отношение MOR к MOE. В определенных случаях коэффициент прочности (англ. strength ratio, MOR/MOE) конкретной абразивной основы со связующим может составлять по меньшей мере примерно 0,8. В других случаях коэффициент прочности может составлять по меньшей мере примерно 0,9, например, по меньшей мере примерно 1,0, по меньшей мере примерно 1,05, по меньшей мере примерно 1,10. Кроме того, коэффициент прочности может составлять не более чем примерно 3,00, например, не более чем примерно 2,50, не более чем примерно 2,00, не более чем примерно 1,70, не более чем примерно 1,50, не более чем примерно 1,40 или не более чем примерно 1,30. Следует понимать, что коэффициент прочности абразивных основ со связующим может находиться в диапазоне от любого минимального до любого максимального значения, указанного выше.

Согласно одному из вариантов реализации абразивная основа со связующим может подходить для применения в определенных операциях шлифования. Например, было обнаружено, что абразивные основы со связующим согласно вариантам реализации настоящего изобретения подходят для операций шлифования. Действительно, абразивные основы со связующим можно применять, не вызывая повреждений рабочей детали и обеспечивая подходящие или улучшенные шлифующие характеристики.

Описание шлифующих характеристик абразивной основы со связующим может относиться к операциям шлифования, таким как бесцентровое шлифование, цилиндрическое шлифование, шлифование коленчатых валов, различные операции плоского шлифования, операции шлифования втулок подшипников или зубчатых колес, глубинное шлифование и различные применения для инструментов. Кроме того, рабочие детали, подходящие для операций шлифования, могут включать неорганические или органические материалы. В определенных случаях рабочая деталь может включать металл, металлический сплав, пластмассу или природный материал. В одном из вариантов реализации рабочая деталь