Способ измерения линейных размеров изделия, выполненного с впадинами и выступами на поверхности

Иллюстрации

Показать всеИзобретение относится к области металлообработки и может быть использовано, например, для измерения и контроля линейных размеров изделий с цилиндрической или конической формой и с впадинами и выступами на поверхности на операциях шлифования. Способ измерения заключается в использовании встроенного в измерительный стержень и его наконечник волоконно-оптического преобразователя (ВОП) со спиральной закруткой волокна, выполняющего роль отражателя с полупрозрачной гранью. Упомянутый преобразователь является частью измерительного канала первого оптического преобразователя, что позволяет определять положение поверхности изделия с последующим расчетом ее размера при бесконтактных измерениях даже при наличии смазочно-охлаждающей жидкости или ее паров. Также имеется возможность вторым оптическим преобразователем измерять температуры наконечника и изделия и вносить коррекцию температурных погрешностей в результат измерений размеров изделия. Использование изобретения позволяет расширить технологические возможности способа измерения, снизить требования к оптической системе и упростить ее конструкцию. 3 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к машино-, станко- и приборостроению и предназначено для автоматического и/или послеоперационного контроля линейных размеров цилиндрической и конической формы изделий (золотников, плунжеров, шестерен, шлицевых и гладких валиков, сверл, фрез, зенкеров, разверток, метчиков, калибров, концевых мер длины, протяжек и других деталей с минимальными допусками 2…4 мкм и любым числом выступов, начиная с одного, и с минимальной их шириной 0,05 мм) на операциях шлифования на кругло-, плоско-, бесцентрово-, резьбо-, шлице-, зубошлифовальных станках и других в индивидуальном и мелкосерийном производствах.

Измерения и контроль линейных размеров изделий (деталей) с прерывистыми поверхностями на металлообрабатывающих станках в процессе обработки изделия и/или после нее являются достаточно сложным процессом. Например, на круглошлифовальном станке в процессе обработки шлифовальным кругом вращающееся изделие с прерывистой поверхностью доводится до нужного размера путем съема лишнего металла (припуска) при обильном поливе смазочно-охлаждающей жидкостью (СОЖ). Для обеспечения надежного контакта с поверхностью выступов изделия возникает необходимость управляемого перемещения (поджима) наконечника, а следовательно, и использование с ним управляемых регуляторов скорости.

Экспериментально показано, что скорость движения наконечника должна быть на (10…15)% больше скорости съема металла с изделия: Vн=(1,10…1,15)·Vс, где Vн - скорость движения наконечника; Vс - скорость съема металла для разных этапов обработки: для чернового шлифования - Uчерн=200…500 мкм/с; для чистового шлифования - Uчист=10…50 мкм/с; для выхаживания Uвых=0,5…2,0 мкм/с (Леун В.И. «Повышение эффективности технологии изготовления и точности измерения линейных размеров прецизионных деталей приборов, машин и изделий инструментального производства средствами автоматического контроля». Докт. диссерт. С-Петербург, 1994).

Ограничение точности контактных приборов активного контроля (ПАК) во время обработки изделия имеет составляющие погрешности, определяемые ударными воздействиями при выходе контактного наконечника со впадины на выступ изделия для обеспечения надежного механического контакта и вынужденными сложными разновекторными колебаниями изделия, подобно струне, возникающими от каждого импульсного ударного воздействия шлифовального круга на выступы изделия при съеме металла. Амплитуда и частоты колебаний, их распределения по длине изделия и другие параметры имеют сложную зависимость от параметров обработки: скорости съема металла, формы профиля, размера и материала изделия и других.

Эти составляющие погрешности практически не могут быть скомпенсированы контактными ПАК в т.ч. из-за ограничений скорости движения наконечника и поэтому стремление к повышению точности измерений предполагает поиск путей перехода от медленных контактных к существенно более быстрым бесконтактным ПАК, например, оптическим, лазерным. При этом ограничения, вызванные уменьшением когерентности лазерного излучения от влияния СОЖ, могут быть преодолены использованием высокоточных низкокогерентных интерферометров на малых зазорах, в основном значением не более 50-2000 мкм.

В связи с этим возникает потребность разработки универсальных ПАК, которые могли бы реализовать как контактные, так и бесконтактные измерения. Универсальность таких приборов позволила бы также расширить сферу применений и использовать их также на этапе послеоперационного контроля.

Одноконтактные ПАК обладают большей наглядностью, поэтому в дальнейшем описании для лучшей демонстрации предлагаемого способа будут представлены именно они.

Известен способ активного контроля линейных размеров изделий с прерывистыми поверхностями (способ-аналог), реализованный на основе устройства для линейных измерений (Авторское свидетельство СССР №1328157, МПК B23Q 15/00 Устройство для линейных измерений/ Леун В.И., Долганев Ю.Г., Леун Е.В., Опубл. в Бюлл. №4, 10.02.2008), используют подвижный измерительный стержень с закрепленным на нем наконечником, фиксируют измерительный стержень от его поворотов вокруг своей оси, используют управляемый регулятор скорости на основе пьезопривода, связанного через фрикционную связь с измерительным стержнем, посредством этого пьезопривода управляют направлением и скоростью линейного движения наконечника, задают скорость движения наконечника в направлении по нормали к вращающейся (или перемещающейся) поверхности изделия, состоящей из выступов и впадин, обеспечивают механический контакт между изделием и наконечником, с помощью неподвижного магнитопровода с катушками индуктивности и подвижного сердечника, установленного на измерительном стержне, преобразуют текущую координату наконечника в электрический сигнал, по значению которого судят о линейном размере изделия, индицируют линейный размер изделия.

Недостатками данного способа-аналога являются:

- сложная схема как самого устройства при его сборке, настройке и юстировке, так и схемы управления высоковольтного (напряжение сигнала управления ~1000-2000 В) пьезопривода, малый диапазон перемещения измерительного стержня с наконечником;

- ограничения точности измерений, обусловленные большой погрешностью, свойственной неподвижному магнитопроводу с катушками индуктивности и подвижному сердечнику, а также вызванной влиянием наводок и помех от высокочастотного высоковольтного сигнала управления пьезопривода, формируемого для управления движением измерительного стержня с наконечником, на выходной измерительный сигнал магнитопровода. Известен способ активного контроля линейных размеров изделий (способ-аналог), реализованный на основе устройства для активного контроля линейных размеров изделий (Патент РФ №2316420, МПК В24В 49/00, Устройство для активного контроля линейных размеров изделий / Леун В.И., Николаева Е.В., Тигнибидин А.В., Опубл. в Бюлл. №4, 10.02.2008), который заключается в том, что используют трехгранный подвижный измерительный стержень со сквозным отверстием с закрепленным на нем подвижным сердечником, а на его торце наконечником, за счет использования трех граней измерительного стержня фиксируют от его поворотов вокруг своей оси, используют управляемый регулятор скорости на основе электромагнитного исполнительного механизма, связанного через фрикционную связь с измерительным стержнем, посредством электромагнитного исполнительного механизма управляют направлением и скоростью линейного движения наконечника, задают скорость движения наконечника в направлении по нормали к перемещающейся поверхности изделия, состоящей из выступов и впадин, обеспечивают механический контакт между изделием и наконечником, с помощью подвижного сердечника и магнитопровода с катушками преобразуют текущую координату наконечника в электрический сигнал, по значению которого судят о линейном размере изделия, индицируют линейный размер изделия.

Недостатками данного способа-аналога являются:

- небольшой (в пределах ±0,3 мм) диапазон измерения при использовании его для определения размера изделия по методу непосредственной оценки;

- наличие механизма для точной (±0,5 мкм) перенастройки преобразователя на другой размер изделия, усложняющего конструкцию прибора активного контроля;

- значительное (3…5 минут) время переналадки устройства на другой размер изделия;

- невозможность контроля конических поверхностей изделий (конических хвостовиков стержневого инструмента, шлицевых протяжек и др.) при значительной (1…3 мм и более) разнице их диаметров;

- увеличение измерительного усилия в устройстве за счет уменьшения зазора между якорем и полюсом электромагнитного исполнительного механизма в процессе обработки изделия и измерения его размера;

- ограничение функциональных возможностей и точности измерений из-за невозможности бесконтактных измерений.

Известен способ активного контроля линейных размеров изделий (способ-прототип), реализованный на основе устройства для активного контроля линейных размеров изделий (Патент РФ №2447984, МПК В24В 49/00, G01B 7/12, Устройство для активного контроля линейных размеров изделий / Леун В.И., Леун А.В., Ковальчук А.С., Опубл. в Бюлл. №11, 20.04.2007), включающий использование связанного фрикционно с приводом и зафиксированного от поворотов подвижного измерительного стержня со сквозным отверстием и наконечником, закрепленным на его торце своей тыльной стороной, при этом указанный стержень линейно перемещают с заданной скоростью в направлении к поверхности изделия до возникновения механического контакта между изделием и лицевой поверхностью наконечника с образованием рабочей зоны, формируют электрический сигнал, характеризующий текущую координату наконечника, на основании которого определяют линейные размеры изделия с индикацией их значения.

Недостатками способа-прототипа являются:

- низкая точность измерений по следующим причинам:

текущая координата точки контакта наконечника с изделием не совпадает с фактической измеряемой координатой средства измерений, что приводит к появлению дополнительных передаточных элементов и, как следствие, появлению дополнительных механических составляющих погрешности от люфтов, смещений, гистерезисов, износа наконечника и др.;

наличие температурных составляющих погрешности от теплового расширения измерительного стержня, наконечника и отсутствие возможности ее измерения и внесения корректив в результаты измерений;

- ограничение функциональных возможностей из-за невозможности бесконтактных измерений.

Технические задачи, решаемые предлагаемым способом, заключаются в исключении указанных ранее недостатков и расширении функциональных возможностей.

Указанная задача обеспечивается тем, что способ измерения линейных размеров изделия, выполненного с впадинами и выступами на поверхности, включающий использование связанного фрикционно с приводом и зафиксированного от поворотов подвижного измерительного стержня со сквозным отверстием и наконечником, закрепленным на его торце своей тыльной стороной, при этом указанный стержень линейно перемещают с заданной скоростью в направлении к поверхности изделия до возникновения механического контакта между изделием и лицевой поверхностью наконечника с образованием рабочей зоны, формируют электрический сигнал, характеризующий текущую координату наконечника, на основании которого определяют линейные размеры изделия с индикацией их значения, используют упомянутый наконечник, имеющий сквозное отверстие, и расположенный внутри измерительного стержня волоконно-оптический преобразователь, выполненный на основе одиночного световода, один конец которого расположен в сквозном отверстии наконечника с совмещением его торца с лицевой поверхностью наконечника, причем часть волоконно-оптического преобразователя выполняют закрученной по спирали с формированием его витковой части, создают посредством лазерного излучения входной световой поток, который направляют во второй конец волоконно-оптического преобразователя и с помощью его витковой части задают спиральную траекторию движения входного светового потока, при этом освещают указанным потоком торец волоконно-оптического преобразователя, контактирующий с изделием, с возможностью выхода части входного светового потока наружу, а на основе отраженных от торца волоконно-оптического преобразователя светового потока и теплового потока формируют соответственно первый отраженный световой поток и второй тепловой поток, отводят наконечник от поверхности изделия и создают между ними зазор для осуществления бесконтактных измерений, причем освещают изделие световым потоком, выходящим наружу из торца волоконно-оптического преобразователя, и в месте его отражения формируют второй отраженный световой поток и первый тепловой поток, при этом в волоконно-оптический преобразователь через его торец вводят часть второго отраженного светового потока и добавляют его в состав первого отраженного светового потока для формирования единого отраженного светового потока, и первый тепловой поток, который добавляют в состав второго теплового потока для формирования единого теплового потока, интенсивность которого связана с температурой наконечника и поверхности изделия, отделяют единый отраженный световой поток от единого теплового потока, причем единый отраженный световой поток преобразуют в электрический сигнал для расчета текущей координаты наконечника, а единый тепловой поток преобразуют во второй электрический сигнал, посредством которого корректируют значение линейных размеров изделия.

Отличием способа является то, что волоконно-оптический преобразователь снабжают вторым световодом с созданием Y-образного ответвителя с тремя концами в виде передающего, приемного и общего волокон, причем передающее и приемное волокна механически и оптически соединены и выполнены закрученными вокруг друг друга с созданием витковой части перед общим волокном, которое размещают в сквозном отверстии наконечника, при этом подводящее волокно используют для введения и направления входного светового потока, а отводящее - для направления и вывода единых отраженного светового и теплового потоков.

Другим отличием способа является то, что упомянутый наконечник снабжают оптически прозрачным окном, установленным на лицевой поверхности наконечника в области рабочей зоны перед торцом волоконно-оптического преобразователя с совмещением его внешней поверхности с лицевой поверхностью наконечника, при этом упомянутое окно выполнено с возможностью фокусирования или рассеивания световых потоков.

Еще одним отличием способа является то, что в процессе бесконтактных измерений на основании полученных значений текущих координат наконечника и поверхности изделия управляют шириной зазора между ними посредством упомянутого привода.

Полученное новое качество от данной совокупности признаков ранее не было известно и достигается только в данном изобретении.

Работа способа поясняется рисунками с изображением устройств, реализующих предлагаемый способ.

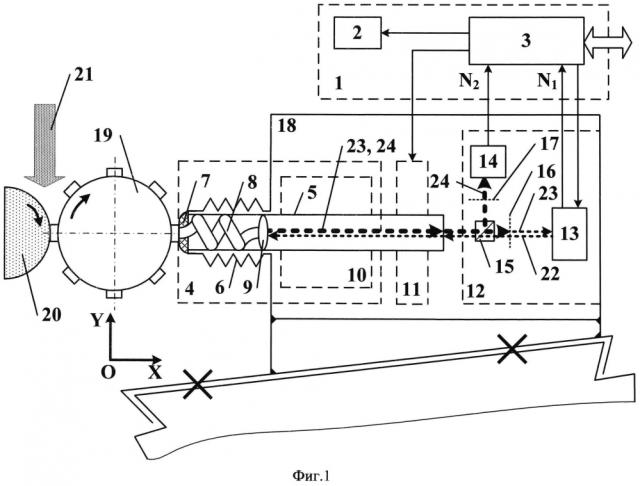

Фиг. 1 упрощенно представляет устройство измерения (в дальнейшем по тексту - устройство) №1 с волоконно-оптическим преобразователем (ВОП) на основе одиночного световода в процессе контактных измерений.

На фиг. 2 изображено в упрощенном виде устройство №2 с ВОП в виде Y-образного ответвителя, состоящего из двух световодов: подводящего и отводящего с одним общим световодом в процессе бесконтактных измерений.

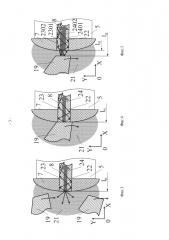

На фиг. 3-5 представлены упрощенные оптические схемы при проведении контактных и бесконтактных измерений с воздушно-капельной средой (паром, аэрозолем) из СОЖ:

- при нахождении наконечника между выступами детали (фиг. 3);

- при механическом контакте наконечника с выступом детали (фиг. 4);

- при формировании зазора и бесконтактном измерении координаты положения lн наконечника и lд поверхности выступа детали (фиг. 5).

Фиг. 6 демонстрирует пример реализации второго преобразователя на основе элементов волоконно-оптической техники в составе схематически изображенного устройства №1 при бесконтактных измерениях.

На фиг. 7а-г изображены различные функции сигналов, поясняющие работу второго преобразователя при контактном и бесконтактном измерениях.

Фиг. 8 демонстрирует реальный вид ВОП в виде Y-образного ответвителя с подводящим, отводящим световодами, скрученных спиралевидно и общим световодом, рядом с масштабной линейкой.

Предлагаемый способ может быть реализован с использованием ВОП на многомодовых и/или маломодовых световодах (волокон) или элементов интегральной оптики. При этом конструкция ВОП может содержать нерегулярную структуру, например, с закруткой волокна (волокон) спиралевидной формы или близкой к ней (фиг. 1, 2).

Устройство №1 (фиг. 1) включает следующие блоки: узел отсчета 1, состоящий из индикатора 2 и процессора 3, преобразователь 4, состоящий из измерительного стержня 5, выполненного со сквозным внутренним отверстием, эластичной трубки 6, наконечника 7, ВОП 8, состоящий из одиночного волокна, линзы 9, направляющая 10, привод 11, оптическая схема 12, состоящая из первого преобразователя 13, второго преобразователя 14, светоделителя 15, оптических фильтров 16 и 17, корпус 18.

Устройство №2 (фиг. 2) является почти полным аналогом устройства №1 и отличается от него введением оптических линз 25, окна 26 и ВОП 27, состоящего из подводящего (входного) 28, отводящего (выходного) 29 и общего 30 световодов.

Один из вариантов второго преобразователя 13 (фиг. 6) на основе элементов волоконно-оптической техники может состоять из излучателя 1301, фотоприемника 1302, измерительной схемы 1303, модулятора 1304, разветвителя 1305, генератора 1306, схемы управления 1307, линзы 1308 и волоконно-оптических каналов: входного 1309, выходного 1310, опорного 1311, измерительного 1312.

Узел отсчета 1 имеет три выхода и два входа. Вход индикатора 2 соединен с первым выходом процессора 3, второй выход которого является первым выходом узла отсчета 1 и подключен к электрическому входу привода 11. Третий выход процессора 3 (второй выход узла отсчета 1) является выходом для связи с системой ЧПУ и/или системой управления станка. Четвертый выход процессора 3 в виде третьего выхода узла отсчета 1 подключен к электрическому входу первого преобразователя 13, являющемуся электрическим входом оптической схемы 12. Два входа узла отсчета 1, являющиеся входами процессора 3, соединены с выходами оптической схемы 12, т.е. с выходами первого 13 и второго 14 преобразователей.

Измерительный стержень 5 выполнен со сквозным внутренним отверстием и установлен на направляющую 10. Выход измерительного стержня 5 прикреплен к наконечнику 7 с тыльной стороны и герметизирован эластичной гофрированной трубкой 6. Наружная поверхность измерительного стержня 5, как и в прототипе, может быть выполнена, например, в форме шестигранника или представлять собой трубку с прикрепленной различными способами (наклеенной, припаянной или приваренной) сверху пластиной. Такая форма измерительного стержня 5 фиксирует его от поворота вокруг его оси при минимальной массе и высокой поперечной жесткости.

Наконечник 7 выполнен из высокопрочного материала и/или может иметь высокопрочное покрытие из алмаза, карбида кремния или корундовых кристаллов. Он имеет лицевую (спереди) и тыльную (сзади) поверхности. При этом первая имеет криволинейную выпуклую форму, являясь почти плоской в области, прилегающей к зоне контакта (рабочей зоне) диаметром не более 1-5 мм и в процессе измерений контактирует с изделием 19, обрабатываемым шлифовальным кругом 20 с поливкой в месте обработки потоком СОЖ 21 (фиг. 1). Тыльной поверхностью наконечник 7 крепится к стержню 5.

Конструкция ВОП 8 представляет собой одиночный световод, один конец (тыльный) которого оптически связан с линзой 9, являющейся входом-выходом для лазерного излучения, а другой, как измерительный конец встроен в наконечник 7, проходя насквозь его и совмещаясь в рабочей зоне своим торцом фронтально «вровень» с лицевой поверхностью наконечника 7. При контактных измерениях измерительный конец ВОП 8 контактирует с поверхностью изделия 19.

Между тыльным и измерительным концами этот световод может быть закручен в виде спирали (или подобной фигуре), образуя витковую часть, которой за счет изгибов световода осуществляется закрутка множества входящих со стороны линзы 9 лучей (мод) к траектории, близкой к спиральной. Ее проекция на поперечное сечение световода в итоге может иметь вид незамкнутого многоугольника (треугольника, четырехугольника и т.д.). В итоге поток этих входящих лазерных лучей освещает внутреннюю сторону (грань) торца, встроенного в наконечник 7 в пределах углового сектора Δα с возможностью формирования за счет внутреннего отражения (частичного, полного) и преломления двух новых потоков:

- отразившегося от этой грани и оставшегося внутри ВОП 8;

- выходящего наружу через торец ВОП 8.

При этом в зависимости от соотношений длины волны λ лазерного излучения, диаметра световода dсв, количества и шага витков Λвитк и других параметров эти два потока могут быть равны или сопоставимы по интенсивности, а торец ВОП 8 выполнять роль полупрозрачной грани.

Конструкция ВОП 27 представляет собой устройство на основе Y-образного ответвителя с механическим и оптическим соединением подводящего 28 и отводящего 29 волокон, скрученных друг вокруг друга по длине витковой части с шагом витков Λвитк и общим световодом 30. За счет изгибов от закрутки подводящего 28 и отводящего 29 волокон в витковой части ВОП 27 также задается спиральная траектория движения направляемых световых мод с формированием за счет внутреннего отражения (частичного, полного) и преломления двух новых потоков:

- отразившегося от этой грани и оставшегося внутри ВОП 27;

- выходящего наружу через торец ВОП 27.

В зависимости от соотношений длины волны λ лазерного излучения, диаметров световодов 28 и 29 dсв, количества и шага витков Λвитк и других параметров эти два потока могут быть равны или сопоставимы по интенсивности, а торец ВОП 27 выполнять роль полупрозрачной грани.

Для исключения выхода световых лучей наружу через боковые поверхности ВОП 8 и ВОП 27 на световоды может быть нанесено металлизированное покрытие, например, на основе алюминия (А1), толщиной не менее 15-100 мкм.

Для ВОП 8 и ВОП 27 могут использоваться прочные и высокопрочные световоды, в т.ч. на основе сапфира, которые уже активно используются и вопросы ввода-вывода оптического излучения для них не представляют особых проблем (Патент РФ на полезную модель №138570, Устройство ввода излучения в сапфировое волокно. Стрюков Д.О., Шикунова И.А., Курлов В.Н. МПК G02B 6/26, Опубл. 20.03.2014, Бюл. №8).

Окно 26 изготавливается из оптически прозрачного высокопрочного материала (алмаз, сапфир, карбид кремния, корундовые и другие кристаллы), востребовано при контактных измерениях для уменьшения механического воздействия в момент контакта поверхности обрабатываемого изделия 19 на торец световода ВОП 27, встроенного в наконечник 7. Внешняя поверхность окна 26 совпадает с внешней поверхностью наконечника 7, оно может быть заменяемым и выполнять функции оптической линзы, в т.ч. в виде линзы Френеля, с нужным фокусированием или рассеиванием оптического потока в зависимости от особенностей процесса измерения и других параметров.

Также, например, при фиксировании наконечником 7 окна 26 с боковых сторон можно подобрать такой набор параметров: геометрических, оптических и других, чтобы соединение торец ВОП 27 - окно 26 - наконечник 7 для распространяющихся световых лучей также выполняло роль световода, было как фактическое продолжение световода ВОП 27. При этом внешняя поверхность окна 26, совпадающая с внешней поверхностью наконечника 7, может выполнять роль торца такого составного ВОП: торец ВОП 27 - окно 26, а оптическими потерями в соединении с торцом ВОП 27 можно было пренебречь.

Привод 11 связан фрикционно с заданным коэффициентом трения с измерительным стержнем 5 и используется для управляемого перемещения преобразователя 4 при подводе/отводе его к детали 19. Конструктивно привод 11 может быть реализован на основе пьезо-, электро- и других электрически управляемых двигателей.

Для осуществления быстрого и точного линейного перемещения преобразователя 4 используется направляющая 10, в конструкции которой могут использоваться преимущественно подшипники качения.

Параметры направляющей 10 и привода 11, включая фрикционную связь последнего с измерительным стержнем 5, подбираются такими, чтобы обеспечить как управляемое перемещение преобразователя 4, так и осуществить ее проскальзывание при встречном ударном воздействии, возникающим от выхода наконечника 7 со впадины на выступ изделия 19. Эти параметры рассчитываются с учетом компромисса между максимально быстрым выходом наконечника 7 на выступ изделия 19 и исключения отрыва наконечника 7 от выступа.

Первый оптический преобразователь 13 представляет собой оптическое измерительное устройство, которое позволяет определить координату lн - положение поверхности торца ВОП 8 или ВОП 27, а также для бесконтактных измерений координату lд, - положение поверхности выступов детали 19. Конструктивно первый оптический преобразователь 13 может быть реализован на основе некогерентного волоконно-оптического интерферометра с оптическими и электрическими входами и выходами.

Второй оптический преобразователь 14 может представлять собой пирометр, позволяющий за счет измерения интенсивности теплового потока определить температуру tд детали 19 и tн наконечника 7 для последующего учета и/или компенсации температурной погрешности в результатах измерений. На своем электрическом выходе этот преобразователь 14 формирует выходной сигнал N2, следующий на второй вход узла отсчета 1 и содержащий информацию об измеренных значениях температур tд и tн.

Оптические фильтры 16 и 17 используются для спектрального разделения пространственно совмещенных оптического (их) и теплового (ых) потоков в оптической схеме 12. Оптический фильтр 16 может быть настроен на длину волны λо первого преобразователя 13, которая, как правило, бывает из ряда наиболее часто используемых 0,63 мкм, 1,06 мкм и других. Оптический фильтр 17 настроен на длину волны λт в стандартном спектральном диапазоне ~3-15 мкм, который обычно используется пирометрами для измерения температуры.

Предлагаемый способ реализуют с помощью устройства №1 (фиг. 1) контактно и бесконтактно следующим образом.

При контактных измерениях поверхность выступа изделия 19 периодически, по мере вращения проходит мимо наконечника 7 (фиг. 3) и механически контактирует с торцом ВОП 8, становясь в этот момент отражающей поверхностью (фиг. 4).

В бесконтактных измерениях поверхность выступа изделия 19 при прохождении мимо наконечника 7, образуя зазор в пределах рабочего диапазона lрд≈50-2000 мкм, который может быть заполнен воздушно-капельной средой на основе СОЖ 21, также выполняет роль оптически отражающей поверхности (фиг. 5).

Контактные измерения в устройстве №1.

Итак, первым преобразователем 13 лазерный (световой) поток 22 через оптический фильтр 16, светоделитель 15 и сквозное отверстие измерительного стержня 5 направляется на линзу 9, которая обеспечивает введение этого потока и его распространение по световоду ВОП 8 множеством направляемых лучей (мод) в пределах определенного диапазона углов падения (ввода), характерного для условий распространения света по световоду. По мере продвижения эти лучи закручиваются в витковой части ВОП 8, приближаясь по форме движения к спиральной траектории, проекция которой на поперечное сечение световода в итоге может иметь вид незамкнутого многоугольника. В конце своего пути поток этих лучей освещает внутреннюю сторону (грань) торца ВОП 8.

При механическом контакте поверхности выступа детали 19 с торцом ВОП 8 на координате lн приводит почти к полному внутреннему отражению всех лучей, изнутри освещающих торец ВОП 8 (фиг. 4), с последующим их возвратом по витковой части ВОП 8 в виде отраженного светового потока 23, раскручиваясь в обратном направлении. Далее проходя через линзу 9, сквозное отверстие измерительного стержня 5, светоделитель 15 и, выделяясь оптическим фильтром 16, возвращается в первый преобразователь 13. При этом весь перечисленный выше путь светового потока 15 и возникшего от него отраженного светового потока 23 образует часть измерительного канала первого преобразователя 13. Определяя длину этого измерительного канала первым оптическим преобразователем 13, определяется координата lн положения торца ВОП 8, которое при контактных измерениях соответствует положению поверхности выступа изделия 19, преобразуется в цифровой код Ni и подается на первый вход процессора 3 для расчета значения размера изделия 19.

Помимо этого при контакте через торец ВОП 8 от изделия 19 проходит и распространяется вместе с отраженным световым потоком 23 инфракрасный (ИК) тепловой поток (излучение) 24, интенсивность которого пропорциональна температуре. Можно принять, что при контактных измерениях температуры tд выступа детали 19 и tн наконечника 7 равны tд≈tн≈t. Упомянутый тепловой поток 24 следует по пути: торец ВОП 8 → ВОП 8 → линза 9 → сквозное отверстие измерительного стержня 5 → светоделитель 15 → оптический фильтр 17, которым выделяется и направляется во второй преобразователь 14.

Второй преобразователь 14, представляющий, по сути, пирометр, измеряет интенсивность теплового потока 24, формирует выходной сигнал N2, который подается на второй вход процессора 3. Эта информация о температуре t используется для коррекции результатов контактных измерений при расчете размера изделия 19.

Процессор 3, принимающий на своем первом и втором входах сигналы N1 и N2, рассчитывает размер изделия 19, внося коррекцию на температуру t, и передает со своего первого выхода сигнал с итогами расчетов для демонстрации индикатором 2 и через свой третий выход на систему ЧПУ и/или систему управления станка.

Бесконтактные измерения в устройстве №1

Бесконтактные измерения подобны контактным, отличаясь периодическим образованием зазора в пределах рабочего диапазона lрд≈50-2000 мкм между поверхностью выступа изделия 19 и наконечником 7 (фиг. 5). Измерения координат (положения) и температур производятся отдельно для выступа изделия 19 и наконечника 7:lд и lн, а также tд и tн.

В процессе измерений важно определить координату lд поверхности выступа изделия 19. Однако при измерениях также важную роль может иметь и ширина зазора |lд-lн|, значение которого влияет на структуру, характер и особенности среды, возникающей из СОЖ 21 в этом зазоре (при малых его значениях), и в итоге воздействующая на результат измерений. Для определенных значений ширины этого зазора |lд-lн| могут быть получены заранее калиброванные значения влияния СОЖ 21 на результаты измерений. Поэтому определение координаты 1н с целью обеспечения возможности поддержания постоянного зазора нужного значения |lд-lн|=const за счет управления приводом 11 также важно.

В зависимости от ширины, скорости вращения изделия 19 и других параметров такой зазор может быть заполнен СОЖ 21 в жидком (турбулентном), воздушно-капельном, аэрозольном виде, а поверхность выступа изделия 19 становится для ВОП 8 оптически отражающей поверхностью. Для светового потока 22, распространяющегося по ВОП 8, его торец начинает выполнять роль светоделительной грани с формированием за счет внутреннего отражения (частичного, полного) и преломления двух новых потоков:

- отразившегося от этой грани и оставшегося внутри ВОП 8;

- выходящего наружу через торец ВОП 8.

Выходящий наружу через торец ВОП 8 световой поток освещает близлежащее окружающее пространство и в т.ч. поверхность выступа изделия 21 и формирует новый, отраженный от него световой поток, часть которого возвращается обратно к торцу ВОП 8, проходит через него. Его интенсивность обратно пропорциональна ширине зазора |lд-lн|.

Таким образом, в результате бесконтактных измерений к оптической схеме 12 (вдоль оси ОХ) распространяются два потока (фиг. 5):

- отразившийся от торца ВОП 8 и оставшегося внутри него с координатой lн - первый отраженный световой поток 2301;

- отразившийся от поверхности выступа изделия 19 с координатой lд и прошедший через торец ВОП 8 внутрь него - второй отраженный световой поток 2302. Этот световой поток формируется только в течение времени, пока каждый выступ детали 19 находится напротив торца ВОП 8, поэтому при вращении является импульсным, модулированный частотой вращения (углового перемещения) выступов детали 19.

Далее эти два отраженных световых потока 2301 и 2302 вместе с единым тепловым потоком 24 поступают в оптическую схему 12 для измерения. Первым оптическим устройством 13 для этих двух световых потоков 2301 и 2302 определяются значения lн и lд, преобразуются в цифровой код N1 и передаются на первый вход процессора 3.

Температуры наконечника 7 и выступа детали 19 также измеряются отдельно - tд и tн за счет измерения двух соответствующих тепловых потока 2401 и 2402. В связи с вращением детали 19, например, в процессе обработки тепловой поток 2401 будет импульсным, модулированным частотой вращения (углового перемещения) выступов детали 19.

Постоянный тепловой поток 2402, формируемый наконечником 7, проникающий в ВОП 8 разными путями (в т.ч. за счет дифракции, рефракции, преломления и др.) связан с tн.

Проникая в ВОП 8 и проходя по нему, эти два тепловых потока 2401 и 2402 следуют через линзу 9 и далее по пути сквозное отверстие измерительного стержня 5 → светоделитель 15 → оптический фильтр 17, которым они выделяются и направляются во второй преобразователь 14. В нем они разделяются, например, за счет частотной фильтрации сигналов, и после измерения tд и tн эта информация сигналом N2 передается на второй вход процессора 3. Далее процессором 3 вводится коррекция в расчет размера детали 19, исходя из нагрева детали 19 и наконечника 7.

Процессор 3, принимающий на своем первом и втором входах сигналы N1 и N2, рассчитывает размер изделия 19, внося коррекцию на температуры tн наконечника 7 и tд выступа детали 19, и передает со своего первого выхода сигнал с итогами расчетов для демонстрации индикатором 2 и через свой третий выход на систему ЧПУ и/или систему управления станка.

Определение координат lд и lн в контактных и бесконтактных измерениях реализуется вторым преобразователем 13 (фиг. 6), который может быть реализован на основе хорошо известного, т.н. «томографического» (название не общепризнанное) метода волоконно-оптической низкокогерентной интерферометрии, заключающегося в измерении (обработки) автокорреляционной функции оптического излучения после взаимодействия с поверхностью контролируемого изделия (Иванов В.В. Развитие методов низкокогерентной волоконно-оптической интерферометрии. Автореф. на соиск. уч. степ. к. ф.-мат. наук, Н. Новгород, 2005).

Излучатель 1301 обладает спектром излучения в диапазоне [λ1, λ2] и этим определяет длину когерентности lког согласно выражению lког=λ0 2/(λ2-λ1), где λ0, λ1, λ2 - значения средней, нижней и верхней длин волн спектра излучения. Значение lког выбирается, как правило, из условия lког≈(3…9)·λ0.

Формируемый излучателем 1301 оптический поток вводится во входной волоконно-оптический канал 1309 и распространяется к первому входу разветвителя 1305, в котором он делится на две части, следующие как в опорный волоконно-оптический 1311, так и в измерительный волоконно-оптический 1312 каналы. Излучение, следующее с третьего входа разветвителя 1305 по опорному волоконно-оптическому каналу 1311, проходит в модулятор 1304 и, например, направляется на управляемый отражатель, после которого возвращается назад по опорному волоконно-оптическому каналу 1311 к третьему входу разветвителя 1305. Общая длина опорного волоконно-оптического канала 1311 составляет lоп, а его изменения - Δlоп.

Другая часть излучения со второго входа разветвителя 1305 следует по измерительному волоконно-оптическому каналу 1312 длиной lизм до линзы 1308 и далее излучается световым потоком 22 по направлению к ВОП 8. Первый отраженный световой поток 2301 от торца ВОП 8 (координата lн) и второй отраженный световой поток 2302 от поверхности выступа детали 19 (координата lд) в виде единого отраженного светового потока 23 линзой 1308 вводятся в измерительный волоконно-оптический канал 1312 и следуют ко второму входу разветвителя 1305.

Оптические потоки волоконно-оптических опорного 1311 и измерительного 1312 каналов после прохождения разветвителя 1305 пространственно совмещаются в выходном волоконно-оптическом канале 1310 и подаются на вход фотоприемника 1302. Формируемый им электрический сигнал, проходя через измерительную схему 1303, фор