Способ получения цианистого водорода

Иллюстрации

Показать всеИзобретение может быть использовано в химической промышленности. Способ получения цианистого водорода включает взаимодействие окиси углерода и аммиака в газовой фазе в присутствии катализатора. Используют катализаторы, изготовленные в виде металлических сплавов с применением технологии порошковой металлургии в виде тонких круглых труб, расположенных в синтез-реакторе вертикальными и горизонтальными рядами. Катализаторы нагревают переменным током внутри расположенной спиралью. Они находятся в нагретом состоянии при 500-1000°С, соотношение CO:NH3 = 1,7:1. Сплав трубчатых катализаторов состоит из смеси окиси железа (III), окиси алюминия, окиси магния, окиси кремния и двуокиси тория. Изобретение позволяет утилизировать отходы промышленных предприятий, упростить получение цианистого водорода с помощью катализаторов, работающих как ТЭН, с выходом цианистого водорода 99 %, потерями окиси углерода не более 0,1 %, а аммиака не более 0,9 %. 4 з.п. ф-лы, 1 ил., 1 табл., 5 пр.

Реферат

Изобретение относится к способам получения цианистого водорода (синильной кислоты) HCN для производства цианистых соединений, в частности цианистого натрия NaCN.

Сущность изобретения - производство цианистого водорода для последующей переработки в цианид натрия из выбросных отходных газов металлургических и других предприятий.

Цель изобретения: комплексное использование минерального сырья - утилизация промышленных отходов предприятий.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Изобретение относится к технологии переработки выбросных отходных газов металлургических и других предприятий и может быть использовано при производстве цианистого водорода и цианистых соединений.

Известны многочисленные патенты разных стран, особенно США, в которых описываются способы получения цианистого водорода из газообразной смеси окиси углерода СО и аммиака NH3 нагреванием в присутствии катализаторов при высокой температуре в зависимости от выбранного катализатора 500-750°С, согласно эндотермической реакции:

СО+NH3+11 ккал→HCN+H2O

Реакция подробно исследована П.В. Зимаковым (1929 г.) в СССР, за рубежом - Брэдигом и его сотрудниками в 1920-1930 гг. на многочисленных катализаторах, приготовленных из окислов алюминия Al2O3, хрома Cr2O3, кальция СаО, магния MgO, кремния SiO2, тория ThO2, титана TiO2, церия Се2О3, циркония ZrO2 и редкоземельных металлов.

Установлено:

1. При температуре 750°С, большом избытке окиси углерода СО от 5:1 до 20:1

по объему и времени контакта около 0,1 с на катализаторе окиси алюминия Al2O3 с добавкой окиси церия Ce2O3 достигнута максимальная степень превращения аммиака в цианистый водород 65%.

2. При 8-12-кратном избытке окиси углерода СО, 650-750°С и 10-35 ат на катализаторе окиси углерода Al2O3 промотированного (увеличения активности) с добавкой окиси хрома Cr2O3, окисей кальция СаО или магния MgO достигнута 97-100%-ное превращение аммиака NH3 в HCN.

3. При отдельном нагревании окиси углерода СО до 1200°С и аммиака NH3 до 600°С, взятые в объемном соотношении CO:NH3 = 95:5, достигнуто уменьшение потери окиси углерода СО до 0,2%, а аммиака NH3 - 2%.

Реакция проведена в двухступенчатом аппарате с рециркуляцией газов.

(С.С. Бобков, С.К. Смирнов «Синильная кислота». Издательство «Химия», Москва, 1970 стр. 90-91). (патенты США US 1,387,170 - 1921 г.; 1,584,137 - 1926 г.; 1,598,707 - 1926 г.; 1,610,035 - 1926 г.; 1,634,735 - 1927 г.; 1,934,610 - 1933 г.; 2,475,822 - 1949 г.; 2,584,080 - 1952; 2,596,421 - 1952 г.; 2,596,507 - 1952 г.; 2,906,604 - 1959).

Недостатком данных способов получения цианистого водорода из окиси углерода и аммиака являются громоздкость вспомогательной аппаратуры для подогрева больших объемов газов и поддержания температуры проведения реакции в самом реакторе, а также значительный расход пара и электроэнергии, вследствие чего, несмотря на высокое использование аммиака, способы оказались экономически неоправданными и в настоящее время не нашли промышленного применения.

Известны также:

- сведения - нагревание электрическим сопротивлением камеры из шамотных трубок, наполненных пемзой, древесным углем и т.п., лучший выход получался при применении нагретой платиновой спирали, платинированного асбеста или искры, полученной от обыкновенной индукционной катушки;

- утверждение, что тихий разряд и ток высокого напряжения благоприятствуют образованию сложных цианистых соединений;

- упоминания, если подвергать смесь окиси углерода и аммиака действию слабого электрического разряда или влиянию тока высокого напряжения, то образуются циановокислый аммиак с отщеплением водорода.

СО+NH3=NH4CNO+Н2

(Г. Келер «Технология цианистых соединений» перевод с немецкого ОНТИ государственное НКТП Научно-техническое издательство Украины, Харьков 1934, Киев. Стр. 145-146).

Недостатком данных способов получения цианистого водорода из окиси углерода и аммиака является, как утверждал сам автор, то, что они не нашли технического применения.

Известен способ получения синильной кислоты (цианистого водорода) из окиси углерода и аммиака на реакторе - патент США US №2,906,604, запатентовано 29 сентября 1959 года. Реактор состоит из последовательно соединенных газовым трактом трех зон. Каждая зона также состоит из трех зон, последовательно соединенных общим газовым трактом по порядку:

- зона нагрева газов - теплообменник трубчатого или канального типа,

- зона смешивания - накапливания газов - камера смешивания и

- зона контакта (реакции) катализаторов - слой катализаторов. Все теплообменники оборудованы термопарой и соединены с терморегуляторами для регулирования температуры.

Метод получения цианистого водорода (синильной кислоты) согласно патенту US №2,906,604, заключается в том, что в теплообменник 1-й зоны подается окись углерода с начальной температурой около 550°С, далее, распределяясь по многочисленным каналам 1-го теплообменника, окись углерода подогревается до 700-1000°С, далее нагретая окись углерода поступает в 1-ю камеру смешивания, накапливается и смешивается с аммиаком, поступающим через входное отверстие в 1-ю камеру смешивания с начальной температурой 350°С, в таком количестве, чтобы объемное соотношения соответствовало СО:NH3 = 5:1, далее газовая смесь окиси углерода и аммиака проходит через слой катализаторов 1-й зоны, где происходит реакция образования газообразного цианистого водорода и паров воды с поглощением (эндотермическая) тепла, после этого газовая смесь поступает в теплообменник 2-й зоны, здесь также подогревается для восстановления потери тепла не менее температуры, указанной в первой зоне, далее проходит в камеру смешивания 2-й зоны, где накапливается и смешивается 0,5 части с аммиаком, свежепоступающим через входное отверстие во 2-ю камеру смешивания с начальной температурой 350°С, газовая смесь далее проходит через слой катализаторов 2-й зоны, где происходит также реакция образования газообразного цианистого водорода и паров воды с поглощением (эндотермическая) тепла, после этого поступает в теплообменник 3-й зоны, здесь подогревается для восстановления потери тепла не менее температуры, указанной по первой зоне, далее проходит в камеру смешивания 3-й зоны, где накапливается и смешивается 0,5 части с аммиаком, свежепоступающим через входное отверстие в 3-ю камеру с начальной температурой 350°С, газовая смесь далее проходит через слой катализаторов 3-й зоны, где происходит также вновь реакция образования газообразного цианистого водорода и паров воды с поглощением (эндотермическая) тепла, и далее в выходной патрубок реактора.

Недостатками этого способа являются:

- использование катализаторов в виде зерен слоями, что создает образование пыли, тем самым уменьшается скорость образования конечного продукта цианистого водорода,

- использование косвенного нагревания реакционной газовой смеси перед следующими слоями катализатора в теплообменнике канального (трубчатый теплообменник) типа нагрева для восстановления необходимой потери тепла на эндотермической реакции образования цианистого водорода после каждого слоя катализаторов, тем самым создается громоздкость косвенного обогревающего оборудования даже в самом синтез-реакторе (подачи в реактор предварительно нагретой окиси углерода 550°С, дополнительного подогрева окиси углерода до 700-1000°С и смешивания поступающим с предварительно подогретым до 350°С газообразным аммиаком в реакторе перед прохождением первого слоя, получением смеси газа, состоящего из 5 частей СО и 1 части NH3, указанная смесь газа имела температуру около 650-660°С, и далее,

- разложение аммиака не исключено, несмотря на использование взамен керамических трубок металлических алюминированных трубок,

- отсутствие прямого нагрева катализаторов, что создает пассивность самих катализаторов, вместо поглощения тепла, реакционная смесь вынуждена отдавать часть тепла на нагрев для активизации катализаторов.

Наиболее близким к предлагаемому изобретению по технической сущности является способ получения цианистого водорода путем взаимодействия окиси углерода и аммиака в газовой фазе в присутствии катализатора - патент США US №2,596,507, запатентовано 13 мая 1953 года. Непрерывный процесс производства цианистого водорода включает в себя непрерывное движение самотеком постоянного потока массы горячей сферической огнеупорной некаталитической гальки диаметром 1/8″ до 1″ через ряд вертикальных зон, составляющих зону нагревания гальки, и зону реакции, расположенную ниже указанной зоны нагревания гальки и соединяющуюся с ней с помощью относительно узкой удлиненной зоны без перегородок, каждая из указанных зон заполнена непрерывной массой гальки и позволяет обеспечить относительно беспрепятственное прохождение гальки через них; регулирование потока гальки через указанные зоны только в нисходящем направлении самой нижней из указанных зон для поддержания плотного и постоянного потока гальки через указанные зоны; постоянное взаимодействие данной части указанной постоянной массы гальки, проходящей через указанную зону нагревания гальки с потоком горячего газа с регулированием температуры и скорости потока газа для обеспечения нагревания указанной гальки до температуры значительно выше заданной температуры реакции в пределах от 1500 до 3000°F; постоянное взаимодействие данной части указанной постоянной массы гальки, проходящей через указанную зону реакции с потоком газов-реагентов, включающих в себя NH3 и соединение углерода из группы, состоящей из СО и низкомолекулярных углеводородов, с регулированием скорости потока газа для поддержания заданной температуры реакции указанных газов-реагентов исключительно путем передачи тепла от указанной гальки, с помощью чего значительная часть указанных реагентов преобразуется в HCN; непрерывное извлечение гальки из зоны реакции; непрерывное внесение гальки в указанную зону нагревания гальки; и извлечение отходов из зоны реакции.

Недостатками этого способа являются:

- использование катализаторов в виде зерен слоями, что создает образование пыли, тем самым уменьшается скорость образования конечного продукта цианистого водорода,

- использование косвенного нагревания реакционной газовой смеси перед следующими слоями катализатора в теплообменнике канального (трубчатый теплообменник) типа нагрева,

- разложение аммиака не исключено, несмотря на использование взамен керамических трубок металлических алюминированных трубок,

- отсутствие прямого нагрева катализаторов, что создает пассивность самих катализаторов, вместо поглощения тепла, реакционная смесь вынуждена отдавать часть тепла на нагрев для активизации катализаторов.

Целью предлагаемого изобретения является решение задачи создания высокоэффективного способа производства цианистого водорода из окиси углерода и аммиака, удешевление и упрощение существующей технологической схемы, применение компактных синтез-реактора и катализатора, отличающихся по способу изготовления и принципу воздействия на реакционную смесь газов активного самовозбуждающего назначения, использование простых энергосберегающих обогревательных и охлаждающих циркуляционных замкнутых систем с инертным обогревающим агентом, комплексное использование минерального сырья, утилизация газовых СО, содержащихся в отходах металлургических и других предприятий.

Это достигается тем, что в способе получения цианистого водорода путем взаимодействия окиси углерода и аммиака в газовой фазе в присутствии катализатора, согласно изобретению, используют катализаторы, изготовленные в виде металлических сплавов с применением технологии порошковой металлургии в виде тонких круглых труб, расположенных в синтез-реакторе вертикальными и горизонтальными рядами, при этом катализаторы нагревают переменным током внутри расположенной спиралью и они находятся в нагретом состоянии при 500-1000°С, соотношение СО:NH3 = 1,7:1, а сплав трубчатых катализаторов состоит из смеси окиси железа (III), окиси алюминия, окиси магния, окиси кремния и двуокиси тория.

В предлагаемом способе ряды катализатора соединены последовательно, а синтез-реактор находится в нагретом состоянии при не менее 300°С через обогревающую рубашку, где циркулирует в замкнутом режиме обогревающий агент.

В предлагаемом способе также в реактор окись углерода и аммиак подают не в нагретом состоянии, а процесс синтеза в реакторе проводят при не менее 70% цианистого водорода, который поддерживают обратной циркуляцией.

Сущность настоящего изобретения состоит в следующем: отбор выбросных отходящих промышленных газов, содержащих не менее 25% окиси углерода, из газоотводящего тракта, очистка их от не нужных примесей и проведение обогатительных процессов, доведение окиси углерода до не менее 95%, накопление в газгольдере в достаточном объеме как исходное сырье, обеспечивающее ведение непрерывного технологического процесса производства цианистого водорода без остановки. Наш синтез-реактор производства синильной кислоты работает по принципу электрокалорифера, в отличие имеет дополнительно наружную рубашку, благодаря которой всегда находится нагретым не менее 300°С, и установленные катализаторы, выполненные по особой технологии порошковой металлургии в виде тонких круглых труб, которые исполнены и работают как ТЭН (трубчатый электронагреватель). Катализаторы в реакторе расположены рядами с определенным шагом вертикально и горизонтально, образуют многослойную сетку без контакта, электрод катализаторов нагревается переменным током, за счет этого катализаторы выделяют тепло и лучистую энергию, особенно заметны в газовой среде. После проведение обязательных предпусковых подготовительных работ, согласно технологическому регламенту, производится продувка всей технологической системы газового тракта производства цианистого водорода инертным газом, в частности чистым газообразным азотом, до остаточного содержания кислорода в конечной точке тракта не более 1%. Технология производства цианистого водорода состоит из следующих режимов работы: «режим-пуск», «режим-работа» и «режим-остановка». Во время «режим-пуска» проводятся подготовительные работы, пуск технологической системы и оборудование производства и ввод в «режим работы».

Согласно пусковому режиму реактор запускается инертным газом в замкнутом циркуляционном режиме «реактор-дымосос-реактор», включается система нагрева катализаторов и одновременно из общей системы обогрева инертным газом подается циркуляционный агент по наружной рубашке реактора. При достижении температуры 500°С внутри реактора и температуры 300°С циркулирующего инертного газа по наружной рубашке реактора реактор считается готовым к пуску рабочего режима. Реактор полностью автоматизирован регулирующими и контролирующими приборами, которые работают в автоматическом и ручном режиме. В реакторе технологическими параметрами для ведения технологического режима согласно регламенту является: V - нм3/час, объем газов, Т - °С, температура газов в трех местах, в начале, середине и хвостовой части, Р - МПа, давление газов, Q - %, концентрация (состав) газов (СО, NH3, HCN, СО2, Н2, O2, N2). Сплав трубчатого катализатора (ТЭН) состоит из смеси: окисей железа (III), алюминия, магния, кремния и двуокиси тория.

Способ получения цианистого водорода заключается в том, что, поступая в смесительный патрубок реактора, окиси углерода и аммиака смешиваются в поступающих горизонтально направленных друг против друга движущихся потоках, смесь от температуры рубашки реактора нагревается до 300°С и, попадая в начальную внутреннюю камеру реактора, находящегося в рабочем режиме, нагревается, находясь в прямом контакте с катализаторами, за счет тепла и лучистой энергии, выделяемых самонагревающимися катализаторами (ТЭНами), образования или разложения аммиака. Отклонения от технологического режима или другие побочные эффекты контролируются по показаниям приборов, при обнаружении в автоматическом или в ручном режиме регулируются и сразу устраняются. Выход цианистого водорода достигает 99%, потери окиси углерода не более 0,1%, а аммиака не более 0,9%, технологическая схема производства работает в режиме безотходной технологии.

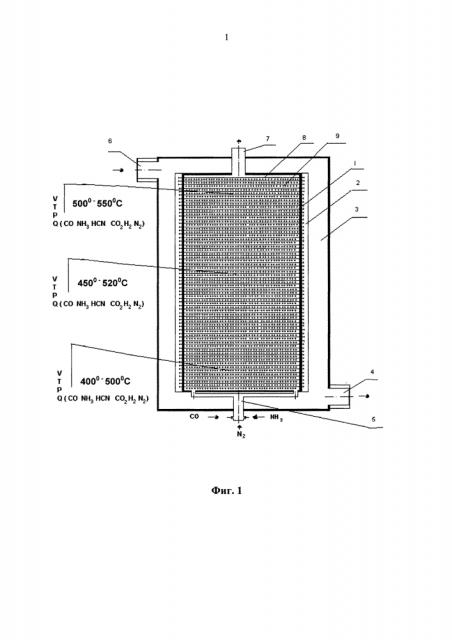

На фиг. 1 приведена схема реактора, содержащего следующие позиции:

1 - корпус, 2 - короб электрический, 3 - рубашка, 4 - выход обогревающего инертного агента, 5 - патрубок смесительный подачи СО, NH3, 6 - подача обогревающего агента инертного агента, 7 - патрубок выхода продукта реакции (HCN+), 8 - горизонтальный электрод-катализатор, 9 - вертикальный электрод-катализатор.

Реализация данного способа получения цианистого водорода позволяет осуществлять утилизацию газовых отходов металлургических и других предприятий, содержащих окиси углерода не менее 25%.

Следующие примеры иллюстрируют путь осуществления изобретения на практике.

Пример 1. В введенный согласно технологическому регламенту в рабочий режим электротермореактор (температура внутреннего циркуляционного инертного газа t=500°С) через патрубок смесителя при помощи компрессора подавали 20 м3/час газообразную окись углерода и 2 м3/час аммиака, начало подсчета данного эксперимента начинали после полного вытеснения из системы инертного газа согласно анализу и по прибору, при этом температура внутри реактора в входной части была 500°С, в середине - 520°С и в выходной части - 550°С, обеспечивая в автоматическом режиме с отклонением ±10°С автоматическим регулятором снижение и увеличение нагрузки тока в самонагревающихся катализаторах (ТЭНах). После часа работы выработка готового продукта цианистого водорода составила 2,4 кг, остальные данные введены в таблицу №1.

Пример 2. Как и в первом примере, только с изменением подачи аммиака на 5 м3/час и температуру в реакторе везде одинаково держали до 500°С.

После часа работы выработка готового продукта цианистого водорода составила 6,03 кг, остальные данные введены в таблицу №1.

Пример 3. Как в первом примере, только с изменением подачи аммиака на 10 м3/час и температуру в реакторе везде одинаково держали до 500°С.

После часа работы выработка готового продукта цианистого водорода составила 12,05 кг, остальные данные введены в таблицу №1.

Пример 4. Аналогично, как и в первом примере, только с изменением подачи аммиака на 15 м3/час и температуру в реакторе везде одинаково держали до 500°С.

После часа работы выработка готового продукта цианистого водорода составила 18,25 кг, остальные данные введены в таблицу №1.

Пример 5. Как в первом примере, только с изменением подачи аммиака на 20 м3/час и температуру в реакторе везде одинаково держали до 500°С.

После часа работы выработка готового продукта цианистого водорода составила 15,08 кг, остальные данные введены в таблицу №1.

Из приведенных примеров видно, что использование заявляемого способа получения цианистого водорода из выбросных отходящих газовых отходов металлургических и других предприятий, содержащих углекислый газ СО2 и окись углерода СО не менее 25%, эффективно и позволяет создать производство цианистого водорода с последующей переработкой в цианистый натрий из отечественного сырья с качеством, не уступающим наилучшим образцам зарубежных стран, и утилизировать отходы металлургических и других промышленных предприятий.

1. Способ получения цианистого водорода путем взаимодействия окиси углерода и аммиака в газовой фазе в присутствии катализатора, отличающийся тем, что используют катализаторы, изготовленные в виде металлических сплавов с применением технологии порошковой металлургии в виде тонких круглых труб, расположенных в синтез-реакторе вертикальными и горизонтальными рядами, при этом катализаторы нагревают переменным током внутри расположенной спиралью и они находятся в нагретом состоянии при 500-1000°С, соотношение CO:NH3 = 1,7:1, а сплав трубчатых катализаторов состоит из смеси окиси железа (III), окиси алюминия, окиси магния, окиси кремния и двуокиси тория.

2. Способ по п. 1, отличающийся тем, что ряды катализатора соединены последовательно.

3. Способ по пп. 1, 2, отличающийся тем, что синтез-реактор находится в нагретом состоянии при не менее 300°С через обогревающую рубашку, где циркулирует в замкнутом режиме обогревающий агент.

4. Способ по п. 1, отличающийся тем, что в реактор окись углерода и аммиак подают не в нагретом состоянии.

5. Способ по п. 1, отличающийся тем, что процесс синтеза в реакторе проводят при не менее 70% цианистого водорода, который поддерживают обратной циркуляцией.