Способ получения нанопорошков кристаллических оксидов металлов с использованием криообработки водно-органических золей

Иллюстрации

Показать всеИзобретение относится к способу получения кристаллических нанопорошков металлов с размером кристаллитов менее ≤10 нм и может быть использовано в химической промышленности, для производства полупродуктов для мелкозернистых керамических материалов. Синтез проводят в водно-органической среде, используя в качестве источников металлов нитраты, хлориды или ацетаты. Для формирования и стабилизации золя используют ацетилацетон-спиртовые растворы N,N-диметилоктиламина, гексаметилентетрамина или моноэтаноламина. В качестве комплексообразователя используют ацетилацетон. Полученный золь через струйную форсунку диспергируют в жидкий азот, где при скорости охлаждения >30° происходит криогрануляция. Полученные гранулы подвергают вакуум-сублимационной сушке с образованием криоаэрогеля, который затем прокаливают при 500°C на воздухе в течение 3 ч. Предлагаемый способ обеспечивает технологичный и экологически приемлемый способ получения нанокристаллических оксидов металлов. 3 з.п. ф-лы, 8 ил., 1 табл., 6 пр.

Реферат

Изобретение относится к способу получения химическим путем нанопорошков оксидов железа, никеля и церия с определенными фазовым составом и дисперсностью. Изобретение может быть использовано в химической промышленности, для производства полупродуктов для мелкозернистых керамических материалов: наноструктурированных и мезопористых катализаторов, композиционных и фоточувствительных материалов, ТОТЭ и др.

Известными методами получения порошков, суть которых заключается в измельчении крупных кусков массива или использованием водных растворов, практически невозможно добиться требуемых характеристик исходных порошковых полупродуктов для мелкозернистой керамики (высокой дисперсности, узкого распределения по размерам, химической однородности и т.п.). Существует несколько способов получения жидких субстанций, которые в дальнейшем могут быть использованы для формирования наноструктурированных оксидов металлов: (со)осаждение, гидротермальный, микроэмульсионный и золь-гель методы. Более дешевый и простой в организации метод (со)осаждения редко позволяет получить высокодисперсные порошки. Гидротермальный и микроэмульсионный методы дороги и трудно переносимы в промышленные условия.

В качестве одного из способов достижения условий, необходимых для получения однородных по размерам нанопорошков оксидов металлов, может быть использован криохимический синтез. Водные растворы, суспензии или продукты химического соосаждения из исходных растворов, содержащих компоненты синтезируемого материала в стехиометрическом отношении, подвергаются быстрому замораживанию и сублимационной сушке с последующим термическим разложением. В результате получаются порошки оксидов металлов с размером кристаллитов ≤20 нм. При этом было установлено, что степень агломерации кристаллитов в большой степени зависит от состава и типа реакционной массы: раствор, суспензия или осадок.

С точки зрения экономичности технологического воплощения наиболее приемлемым для приготовления маточных растворов является золь-гель метод, который в последние годы становится все более востребованным при разработке новых материалов с заданными структурой и свойствами. Для его реализации в производстве возможно использовать несложное оборудование, что авторы данной заявки доказали на собственном опыте.

Золь-гель метод относится к методам «мокрой» химии и реализуется в «мягких» условиях: при низких температурах и атмосферном давлении. Предлагаемый способ на основе разработанного модифицированного золь-гель метода позволяет контролировать формирование золя-интермедиата на атомно-молекулярном уровне путем подбора качественного и количественного состава реакционной смеси: концентрации каждого из исходных металл-содержащих реагентов, мольных отношений сорастворителей, комплексообразователя и стабилизатора золя к металлам.

Наиболее близким является способ получения гранул поликристаллических оксидов циркония, гафния и иттрия с использованием на заключительной стадии сублимационной сушки в вакуумной камере [Патент СССР №654278 Способ получения гранул поликристаллических окислов металлов III и IV групп главной подгруппы таблицы Менделеева. В.Г. Жибоедов, В.М. Макаров, А.С. Скотников, А.З. Волынец, Е.В. Гаврилова, Ю.Д. Третьяков, В.А. Фокин. 1979 г.]. Предлагаемый способ имеет некоторые недостатки, которые заключаются в формировании относительно крупных частиц порошков и агрегатов, до нескольких десятков микрон, и сложностями организации монодисперсного потока маточного раствора.

Задачей изобретения является создание экономичного экологически приемлемого способа получения нанопорошков оксидов Fe, Ni, Се с размером кристаллитов менее 10 нм путем использования криообработки маточного раствора (водно-органического золя) жидким азотом (-196°C) с последующей вакуум-сублимационной сушкой полученного криоаэрогеля (≤3×10-2 мм рт.ст., 80-100°C).

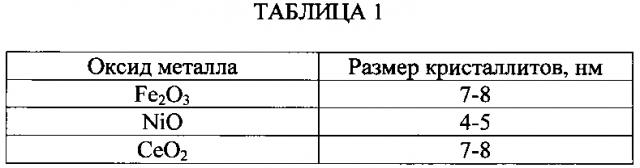

Технический результат, заключающийся в получении нанокристаллических порошков CeO2, Fe2O3 и NiO с размером частиц 4-10 нм, достигается тем, что в способе получения для приготовления водно-органического субстрата используют водно-спиртовые растворы исходных солей и растворов стабилизаторов золей в смеси ацетилацетон/спирт, а также способ включает обработку полученных золей жидким азотом, в результате чего получается криогранулят, который в дальнейшем подвергается вакуум-сублимационной сушке до формирования криоаэрогеля.

Сущность изобретения заключается в создании «мягких» условий формирования наноструктурированных порошков оксидов Се, Fe и Ni с размером кристаллитов менее 10 нм. Особенностью предлагаемого метода является использование обработки жидким N2 (-196°C) металлсодержащих золей. Такие морфологические характеристики достигаются благодаря тому, что

- 0,05-0,63 М растворы исходных солей готовят с использованием водно-спиртовой смеси (вода/метанол = 10/1, об. или метанол : этанол : вода = 1:1:2, об.);

- при осуществлении модифицированного золь-гель синтеза в качестве стабилизатора золя используют 0,3-0,7 М спиртовые растворы N,N-диметилоктиламина (ДМОА), моноэтаноламина (МЭА) или гексаметилентетрамина (ГМТА) при мольном отношении стабилизатор/металл, равном 0,1-3,0;

- в качестве дополнительного комплексообразователя используют ацетилацетон (АсАс) при мольном отношении АсАс/металл = 1-5;

- золеобразование проводят при температуре 80-90°C и перемешивании;

- гелеобразование проводят при температуре 93-95°C и перемешивании;

- термообработку полученного геля проводят по ступенчатому графику в интервале температур 20-500°C, при 500°C порошок выдерживают в течение 1 ч.

Получение коллоидов

ПРИМЕР 1

Получение Fe-содержащего коллоида

На Фиг. 1 представлена блок-схема технологической цепочки получения нанопорошков с использованием модифицированного золь-гель метода и криобработки золя.

Исходный 0,6 М раствор Fe(NO3)3 получали следующим образом: в 300 мл деионизованной воды растворяли 76,8 г наногидрата нитрата железа (Fe(NO3)3×9H2O) при перемешивании на магнитной мешалке (400 об/мин) в течение 40 мин при температуре 50-60°C. Затем в полученный раствор добавляли прикапыванием 30 мл метанола при перемешивании и подогреве 60-62°C в течение 30 мин. Так был получен раствор Р1.

Раствор N,N-диметилоктиламина (ДМОА) в ацетилацетоне (АсАс) получали следующим образом: 34 мл ДМОА перемешивали при 70-80°C с 40 мл АсАс (ДМОА/АсАс = 0,44) в течение 20 мин. Так был получен раствор Р2.

Затем растворы P1 и Р2 соединяли при перемешивании в течение 1 ч при температуре 70-80°C и получали коллоид Р3 - маточный раствор (MP) (Фиг. 1).

ПРИМЕР 2

Получение Fe-содержащего коллоида

На Фиг. 1 представлена блок-схема технологической цепочки получения нанопорошков с использованием модифицированного золь-гель метода и криобработки золя.

Исходный 0,6 М раствор Fe(NO3)3 получали следующим образом: в 300 мл деионизованной воды растворяли 76,8 г наногидрата нитрата железа (Fe(NO3)3×9H2O) при перемешивании на магнитной мешалке (400 об/мин) в течение 30 мин при температуре 50-60°C. Так был получен раствор Р1.

Раствор Р2 получали следующим образом: 34 мл ДМОА, 40 мл АсАс и 30 мл метанола смешивали при 40-50°C в течение 20-30 мин на магнитой мешалке.

Затем растворы Р1 и Р2 соединяли при перемешивании в течение 1 ч при температуре 70-80°C и получали коллоид Р3 - маточный раствор (MP) (Фиг. 1).

ПРИМЕР 3

Получение Ni-содержащего коллоида

На Фиг. 1 представлена блок-схема технологической цепочки получения нанопорошков с использованием модифицированного золь-гель метода и криобработки золя.

Исходный 0,6 М раствор Ni(CH3COO)2 получали следующим образом: в 410 мл деионизованной воды растворяли 64 г тетрагидрата ацетата никеля (Ni(Ac)2×4H2O) при перемешивании на магнитной мешалке (400 об/мин) в течение 30-40 мин при температуре 60-62°C. Затем в полученный раствор добавляли 53 мл этанола и продолжали перемешивание при температуре 60-62°C в течение 25-30 мин. Так был получен раствор Р1.

К полученному раствору Р1 при перемешивании (400 об/мин) и подогреве (60-62°C) добавляли 27 мл ДМОА, так был получен коллоид Р2 - маточный раствор (MP) (Фиг. 1).

ПРИМЕР 4

Получение Се-содержащего коллоида

На Фиг. 1 представлена блок-схема технологической цепочки получения нанопорошков с использованием модифицированного золь-гель метода и криобработки золя.

Исходный 0,1 М раствор Ce(NO3)3 получали следующим образом: в 300 мл деионизованной воды растворяли 13,0 г гексагидрата нитрата церия (Ce(NO)3)3×6H2O) при перемешивании на магнитной мешалке (400 об/мин) в течение 40 мин при температуре 88-90°C. Так был получен раствор Р1.

Спиртовой раствор образователя и стабилизатора золя получали следующим образом: к 15 мл АсАс добавляли 12,5 мл ДМОА при перемешивании на магнитной мешалке (300 об/мин) в течение 20 мин при температуре 87-90°C. Раствор охлаждали до 70°C, после чего в него добавляли 60 мл этанола и перемешивали в течение 20 мин. Так был получен раствор Р2.

Полученные растворы соединяли и перемешивали полученную смесь при температуре 90°C в течение 40 мин (300 об/мин). Полученный коллоид Р3 - (MP) (Фиг. 1).

ПРИМЕР 5

Получение Се-содержащего коллоида

На Фиг. 1 представлена блок-схема технологической цепочки получения нанопорошков с использованием модифицированного золь-гель метода и криобработки золя.

Исходный 0,1 М раствор Ce(NO3)3 получали следующим образом: в 300 мл деионизованной воды растворяли 13,0 г гексагидрата нитрата церия (Ce(NO3)3×6H2O) при перемешивании на магнитной мешалке (400 об/мин) в течение 40 мин при температуре 88-90°C. Так был получен раствор Р1.

Спиртовой раствор образователя и стабилизатора золя получали следующим образом: к 4,9 мл АсАс добавляли 4,1 мл ДМОА при перемешивании на магнитной мешалке (300 об/мин) в течение 20 мин при температуре 88-90°C. Раствор охлаждали до 70°C, после чего в него добавляли 60 мл этанола и перемешивали в течение 20 мин. Так был получен раствор Р2.

Полученные растворы соединяли и их смесь перемешивали при температуре 88-90°C в течение 40 мин (300 об/мин). Полученный коллоид Р3-(MP) (Фиг. 1).

ПРИМЕР 6

Получение криоаэрогелей и их термообработка

Полученные коллоиды (MP) распыляли с использованием гидравлической струйной форсунки с завихрителем, направляя факел в жидкий азот (-196°C) (Фиг. 1), где происходила криогрануляция. На Фиг. 2 представлена фотография Ni-содержащего криоаэрогеля, состоявшего из частиц с размерами 0,1-1,5 мм.

Затем гранулы подвергали вакуум-сублимационной сушке (≤3×10-2 мм рт.ст., 80-100°C), в результате которой получали порошок криоаэрогеля, который затем прокаливали при температуре 500°C на воздухе в течение 3 ч. В результате были получены нанопорошки оксидов металлов Се, Fe и Ni (НПОМ).

На Фиг. 3-8 представлены результаты исследования разработанных порошков методами рентгеновской дифракции (рентгеновский дифрактометр ДРОН-3 и рентгеновский дифрактометр Shimadzu XRD-6000) и просвечивающей электронной микроскопии (ПЭМ, электронный микроскоп ЕМ-301 фирмы Philips).

Дифрактограмма на Фиг. 3 (ДРОН-3) показывает, что нанопорошок хорошо окристаллизован и на 100% состоит из Fe2O3 в модификации гематита со средним размером кристаллитов, рассчитанным методом Ритвельда, 7 нм. Микрофотография, полученная с помощью ПЭМ, (Фиг. 4) показывает, что синтезированный порошок Fe2O3 состоит из частиц правильной формы с размером не более 8 нм, что соответствует результатам рентгеновской дифракции.

Дифрактограмма на Фиг. 5 (ДРОН-3) показывает, что порошок NiO окристаллизован на 100% и состоит из кристаллитов со средним размером, рассчитанным методом Ритвельда, 4 нм.

Микрофотография, полученная с помощью ПЭМ, (Фиг. 6) показывает, что синтезированный порошок NiO состоит из частиц с размером не более 5 нм, что соответствует результатам рентгеновской дифракции.

Дифрактограмма на Фиг. 7 (Shimadzu XRD-6000) показывает, что однофазный порошок CeO2 окристаллизован на 100%, средним размер кристаллитов, рассчитанный методом Ритвельда, составляет 7 нм. Микрофотография, полученная с помощью ПЭМ, (Фиг. 8) показывает, что синтезированный порошок CeO2 состоит из частиц с размером не более 8 нм, что соответствует результатам рентгеновской дифракции.

В Таблицу 1 сведены данные о дисперсности полученных нанопорошков.

1. Способ получения нанопорошков кристаллических оксидов металлов с использованием криообработки водно-органических золей, характеризующийся тем, что для приготовления водно-органического субстрата используют водно-спиртовые растворы исходных солей и растворы стабилизаторов золей (N,N-диметилоктиламин, гексаметилентетрамин, моноэтаноламин) в смеси ацетилацетон/спирт, а также включает обработку полученных золей жидким азотом (-196°С), в результате чего получается криогранулят, который в дальнейшем подвергается вакуум-сублимационной сушке до формирования криоаэрогеля с последующим прокаливанием его на воздухе по ступенчатому графику повышения температуры от комнатной до 500°С.

2. Способ по п.1, отличающийся тем, что для приготовления 0,05-0,63 М растворов исходных солей используют водно-спиртовую смесь (вода/метанол=10/1 об. или метанол: этанол: вода=1:1:2).

3. Способ по п.1, отличающийся тем, что для стабилизации золей используют органические указанные N-содержашие реагенты в виде 0,3-0,7М растворов в этаноле при мольном отношении стабилизатор/металл, равном 0,1-3,0.

4. Способ по п.1, отличающийся тем, что ацетилацетон (АсАс) является комплексообразователем при мольном отношении АсАс/металл=1-5.