Порошковое покрытие с низкой температурой нанесения

Иллюстрации

Показать всеИзобретение относится к композициям порошкового покрытия, которые могут быть отверждены при более низких температурах, а также к способу нанесения покрытия на изделия. Описаны композиции порошкового покрытия, содержащие композицию эпоксидной смолы и агент отверждения общей формулы NH2 -NH-C=(O)-[R1-C=(O)]n-NH-NH2 (1). Композиции порошкового покрытия могут быть нанесены при низких температурах нанесения от приблизительно 165°С до 185°С. Композиции покрытия могут быть использованы для образования наплавляемых однослойных и двухслойных эпоксидных покрытий для труб и демонстрируют оптимальную устойчивость к коррозии и гибкость при уменьшенном катодном отслаивании. 2 н. и 7 з.п. ф-лы, 1 табл., 1 пр.

Реферат

Перекрестная ссылка на родственную заявку

В данной заявке заявлен приоритет предварительной заявки США серийный номер 61/659,176, поданной 13 июня 2012 г., описание которой включено в данную заявку посредством отсылки.

Уровень техники

Порошковые покрытия представляют собой свободные от растворителей, со 100% содержанием твердых веществ системы покрытия, которые были использованы в качестве содержащих малые количества летучих органических веществ и дешевых альтернатив традиционным жидким покрытиям и краскам.

Трубопроводы, как правило, выполнены из высококачественной стали с большими диаметрами труб. Трубопроводы покрыты устойчивыми к коррозии порошковыми композициями, но обычные покрытия для труб должны быть отверждены при температурах от 200°С до 230°С, что приводит в результате к повышенному напряжению, сниженной пластичности и сниженной прочности высококачественной стальной трубы. Дополнительно, во время транспортировки жидкостей, таких как нефть и природный газ, гибкость и адгезия покрытия ухудшаются, и защитные покрытия имеют тенденцию к тому, чтобы отшелушиваться с поверхности трубы.

Из вышесказанного, следует понимать, что в данной области техники существует потребность в композиции порошкового покрытия, которое может быть отверждено при более низких температурах, тем самым обеспечивая защиту от коррозии высококачественных стальных труб, и уменьшая возможное катодное отслаивание по сравнению с обычными покрытиями для труб. Способы получения таких порошковых композиций раскрыты и заявлены в данной заявке.

Сущность изобретения

Настоящее изобретение описывает композицию порошкового покрытия, которая отверждается при низких температурах нанесения, и также описаны способы нанесения покрытия из таких композиций на изделие.

В одном осуществлении, композиция порошкового покрытия, описанная в данной заявке, содержит эпоксидную композицию и агент отверждения. При объединении, эпоксидная композиция и агент отверждения образуют композицию порошкового покрытия, которая отверждается при температуре приблизительно от 175°С до 185°С в течение двух минут.

В другом осуществлении, в данной заявке описан способ нанесения покрытия на изделие, включающий стадии, на которых обеспечивают эпоксидную композицию и агент отверждения, и объединяют эпоксидную композицию и агент отверждения с образованием композиции порошкового покрытия. Способ дополнительно включает стадии, на которых наносят композицию порошкового покрытия на подложку и отверждают композицию порошкового покрытия при температуре от приблизительно 165°С до 185°С в течение двух минут.

Приведенное выше краткое описание настоящего изобретения не предназначено для описания каждого раскрытого осуществления или каждого воплощения настоящего изобретения. Нижеследующее описание, в частности, иллюстрирует иллюстративные осуществления. В нескольких местах по всей заявке обеспечивается руководство при помощи списков примеров, где примеры могут быть использованы в различных комбинациях. В каждом случае, указанный список служит только в качестве репрезентативной группы и его не следует интерпретировать в качестве исключительного списка.

Подробное описание одного или более осуществлений настоящего изобретения изложены в прилагаемых чертежах и в приведенном ниже описании. Другие признаки, задачи и преимущества настоящего изобретения будут очевидны из описания и чертежей и из формулы настоящего изобретения.

Избранные определения

Если не указано иное, следующие термины, как используют в данной заявке, имеют значения, приведенные ниже.

Как используют в данной заявке, термин «органическая группа» означает углеводородную группу (с необязательными элементами, отличными от углерода и водорода, такими как кислород, азот, сера и кремний), классифицируемую как алифатическая группа, циклическая группа, или комбинация алифатической и циклической групп (например, алкарильные и аралкильные группы). Органические группы, как описано в данной заявке, могут быть одновалентными, двухвалентными или многовалентными. Термин «алифатическая группа» означает насыщенную или ненасыщенную линейную или разветвленную углеводородную группу. Этот термин используется для обозначения алкильных, алкенильных и алкинильных групп, например. Термин «алкильная группа» означает насыщенную линейную или разветвленную углеводородную группу, в том числе, например, метил, этил, изопропил, трет-бутил, гептил, додецил, октадецил, амил, 2-этилгексил и т.д. Термин «алкенильная группа» означает ненасыщенную линейную или разветвленную углеводородную группу с одной или более углерод-углеродными двойными связями, такую как винильная группа. Термин «алкинильная группа» означает ненасыщенную, линейную или разветвленную углеводородную группу с одной или более углерод-углеродными тройными связями. Термин «циклическая группа» означает углеводородную группу с замкнутой в кольцо цепью, которая классифицируется как алициклическая группа или ароматическая группа, обе из которых могут включать гетероатомы. Термин «алициклическая группа» означает циклическую углеводородную группу, имеющую свойства, напоминающие свойства алифатических групп. Термин «Ar» относится к двухвалентной арильной группе (например, ариленовой группе), которая относится к ароматическому циклу или циклической системе с замкнутой в кольцо цепью, например, фенилен, нафтилен, бифенилен, флуоренилен и инденил, а также гетероариленовым группам (т.е. углеводороду с замкнутой в кольцо цепью, в котором один или более атомов в цикле является элементом, отличным от углерода (например, азот, кислород, сера, и т.д.)). Приемлемые гетероарильные группы включают фурил, тиенил, пиридил, хинолинил, изохинолинил, индолил, изоиндолил, триазолил, пирролил, тетразолил, имидазолил, пиразолил, оксазолил, тиазолил, бензофуранил, бензотиофенил, карбазолил, бензоксазолил, пиримидинил, бензимидазолил, хиноксалинил, бензотиазолил, нафтиридинил, изоксазолил, изотиазолил, пуринил, хиназолинил, пиразинил, 1-оксидопиридил, пиридазинил, триазинил, тетразинил, оксадиазолил, тиадиазолил, и так далее. Когда такие группы являются двухвалентными, они, как правило, называются «гетероариленовыми» группами (например, фурилен, пиридилен и т.д.).

Замещение предполагается на органических группах соединений в соответствии с настоящим изобретением. Если термин «группа» используют в данной заявке для описания химического заместителя, описанное химическое вещество включает незамещенную группу и эта группа с О, N, Si или S атомами, например, находится в цепи (как в алкоксигруппе), а также карбонильные группы или другое обычное замещение. Например, фраза «алкильная группа» предназначена, чтобы включать не только чистые с открытой цепью насыщенные углеводородные алкильные заместители, такие как метил, этил, пропил, трет-бутил и т.д., но и алкильные заместители, несущие дополнительные заместители, известные в данной области техники, такие как гидрокси, алкокси, алкилсульфонил, атомы галогена, циано, нитро, амино, карбоксил, и т.д. Таким образом, «алкильная группа» включает эфирные группы, галогеналкилы, нитроалкилы, карбоксиалкилы, гидроксиалкилы, сульфоалкилы и т.д.

Если не указано иное, ссылка на «(мет)акрилатное» соединение (где «мет» заключен в скобки) предназначена, чтобы включать как акрилатные, так и метакрилатные соединения.

Термин «поликарбоновая кислота» включает как поликарбоновые кислоты, так и их ангидриды.

Термин «на», когда используется в контексте покрытия, нанесенного на поверхность или подложку, включает покрытия, нанесенные непосредственно или опосредованно на поверхность или подложку. Так, например, покрытие, нанесенное на слой грунтовки, покрывающий подложку, представляет собой покрытие, нанесенное на подложку.

Если не указано иное, термин «полимер» включает как гомополимеры, так и сополимеры (т.е. полимеры двух или более различных мономеров).

Термин «содержит» и его вариации не имеют ограничивающее значение там, где эти термины появляются в описании и в формуле изобретения.

Термины «предпочтительный» и «предпочтительно» относятся к осуществлениям настоящего изобретения, которые могут позволить определенные преимущества, при определенных обстоятельствах. Тем не менее, другие осуществления могут также быть предпочтительными при тех же или других обстоятельствах. Дополнительно, перечисление одного или более предпочтительных осуществлений не подразумевает, что другие осуществления не являются полезными, и не предназначено для исключения других осуществлений из объема настоящего изобретения.

Как используют в данной заявке, формы единственного числа, «по меньшей мере, один» и «один или более» используются как синонимы. Так, например, композиция покрытия, которая содержит добавку, может быть истолковано как означающее, что композиция покрытия содержит «одну или более» добавок.

Также в данной заявке, указание численных диапазонов по конечным точкам включает все числа, входящие в пределы этого диапазона (например, от 1 до 5 включает 1, 1,5, 2, 2,75, 3, 3,80, 4, 5 и т.д.). Дополнительно, раскрытие диапазона включает раскрытие всех поддиапазонов, включенных в более широкий диапазон (например, от 1 до 5 раскрывает 1 до 4, от 1,5 до 4,5, от 1 до 2 и т.д.).

Подробное описание изобретения

Осуществления настоящего изобретения, описанные в данной заявке, включают композиции и способы, включающие эпоксидную смолу и агент отверждения, при этом эпоксидную смолу и агент отверждения объединяют с образованием композиции порошкового покрытия, которая отверждается при температурах от приблизительно 165°С до 185°С в течение двух минут. Способы, описанные в данной заявке, включают стадии, на которых обеспечивают эпоксидную смолу и агент отверждения, объединяют эпоксидную смолу и агент отверждения с образованием комбинации порошкового покрытия, и наносят комбинацию на подложку. Способы дополнительно включают стадию, на которой отверждают композицию порошкового покрытия при температурах от приблизительно 165°С до 185°С в течение двух минут.

В осуществлении, порошковая композиция, описанная в данной заявке, является отверждаемой композицией, содержащей, по меньшей мере, один полимерный связующий агент. Приемлемые полимерные связующие агенты обычно включают пленкообразующую смолу. Связующий агент может быть выбран из любой смолы или комбинации смол, которые обеспечивают желаемые свойства пленки. Приемлемые примеры полимерных связующих агентов включают термореактивные и/или термопластичные вещества, и могут быть получены с эпоксидной смолой, сложным полиэфиром, полиуретаном, полиамидом, акриловой смолой, поливинилхлоридом, нейлоном, фторполимером, силиконом, другими смолами, или их комбинациями. Термореактивные вещества являются приемлемыми для использования в качестве полимерных связующих агентов в нанесениях порошкового покрытия, и эпоксидные смолы, сложные полиэфиры и акриловые смолы являются предпочтительными.

В предпочтительном осуществлении, полимерный связующий агент включает, по меньшей мере, одну композицию эпоксидной смолы или полиэпоксид. Приемлемые полиэпоксиды предпочтительно содержат, по меньшей мере, две 1,2-эпоксидные группы на молекулу. В одном аспекте, эпоксидная эквивалентная масса составляет предпочтительно от приблизительно 100 до приблизительно 4000, более предпочтительно от приблизительно 500 до 1000, исходя из общего содержания твердых веществ полиэпоксида. Полиэпоксиды могут быть алифатическими, алициклическими, ароматическими или гетероциклическими. В одном аспекте полиэпоксиды могут включать заместители, такие как, например, галоген, гидроксильная группа, эфирные группы и т.д.

Приемлемые композиции эпоксидной смолы или полиэпоксиды, используемые в композиции и способе, описанных в данной заявке, включают, без ограничения, эпоксидные эфиры, образованные в результате реакции эпигалогидрина, такого как эпихлоргидрин, например, с полифенолом, обычно и предпочтительно в присутствии щелочи. Приемлемые полифенолы включают, например, катехин, гидрохинон, резорцин, бис(4-гидроксифенил)-2,2-пропан (бисфенол А), бис(4-гидроксифенил)-1,1-изобутан, бис(4-гидроксифенил)-1,1-этан, бис(2-гидроксифенил)-метан, 4,4-дигидроксибензофенон, 1,5-гидроксинафталин и т.д. Предпочтительными являются бисфенол А и диглицидиловый эфир бисфенола А.

Приемлемые композиции эпоксидной смолы или полиэпоксиды также могут включать полиглицидиловые эфиры многоатомных спиртов. Эти соединения могут быть получены из многоатомных спиртов, таких как, например, этиленгликоль, пропиленгликоль, бутиленгликоль, 1,6-гексиленгликоль, неопентилгликоль, диэтиленгликоль, глицерин, триметилолпропан, пентаэритрит и т.д. Другие приемлемые эпоксиды или полиэпоксиды включают полиглицидиловые сложные эфиры поликарбоновых кислот, образованные в результате реакции эпигалогидрина или других эпоксидных композиций с алифатической или ароматической поликарбоновой кислотой, такой как, например, янтарная кислота, адипиновая кислота, азелаиновая кислота, себациновая кислота, малеиновая кислота, фумаровая кислота, фталевая кислота, тетрагидрофталевая кислота, гексагидрофталевая кислота, тримеллитовая кислота и т.д. В одном аспекте, димеризованные ненасыщенные жирные кислоты и полимерные поликарбоновые кислоты также могут быть введены в реакцию с получением полиглицидиловых сложных эфиров поликарбоновых кислот.

В осуществлении, композиции эпоксидной смолы или полиэпоксиды, описанные в данной заявке, получают окислением этиленненасыщенного алициклического соединения. Этиленненасыщенные алициклические соединения эпоксидируют путем реакции с кислородом, пербензойной кислотой, кислотно-альдегидным моноперацетатом, перуксусной кислотой и т.д. Полиэпоксиды, полученные в результате такой реакции, известны специалистам в данной области техники и включают, без ограничения, эпоксидные алициклические эфиры и сложные эфиры.

В осуществлении, композиции эпоксидной смолы или полиэпоксиды, описанные в данной заявке, включают эпоксидные новолачные смолы, полученные в результате реакции эпигалогидрина с продуктом конденсации альдегида и одноатомных или многоатомных фенолов. Примеры включают, без ограничения, продукт реакции эпихлоргидрина с продуктом конденсации формальдегида и различных фенолов, таких как, например, фенол, крезол, ксиленол, бутилметилфенол, фенилфенол, бифенол, нафтол, бисфенол А, бисфенол F и т.д.

В осуществлении, порошковая композиция, описанная в данной заявке, включает одну или более композиций эпоксидной смолы или полиэпоксиды. В одном аспекте, композиция эпоксидной смолы или полиэпоксид присутствует в диапазоне от приблизительно 20 до 90 мас. %, предпочтительно от приблизительно 30 до 80 мас. %, более предпочтительно от приблизительно 40 до 70 мас. %, и наиболее предпочтительно от приблизительно 50 до 60 мас. %, исходя из общей массы порошковой композиции.

В осуществлении, порошковая композиция, описанная в данной заявке, является отверждаемой композицией, содержащей, по меньшей мере, один агент отверждения. В осуществлении, агент отверждения, описанный в данной заявке, помогает получить твердую, гибкую, эпокси-функциональную порошковую композицию со временем отверждения порядка трех минут или менее.

В одном аспекте, агент отверждения выбирают таким образом, чтобы он был совместим с композицией эпоксидной смолы и действовал для отверждения порошковой композиции только тогда, когда плавится при температуре, используемой для отверждения и нанесения порошковой композиции. Таким образом, для низкой температуры нанесения, описанной в данной заявке, агент отверждения выбирают таким образом, чтобы он имел температуру плавления или размягчения в диапазоне температуры нанесения, описанной в данной заявке, т.е. от приблизительно 165°С до 185°С, предпочтительно от 170°С до 180°С.

В осуществлении, агент отверждения, описанный в данной заявке, включает одну или более композиций, имеющих структуру, показанную в формуле (I):

В одном аспекте, в формуле (I), R1 представляет собой многовалентный органический радикал, содержащий от 1 до 25 атомов углерода, являющийся производным поликарбоновой кислоты, и n означает 1 или 0. В другом аспекте, R1 представляет собой двухвалентный органический радикал, такой как, например, замещенный или незамещенный С1-С25 алкил, замещенный или незамещенный С2-С10 алкенил, замещенный или незамещенный С3-С10 циклоалкил, замещенный или незамещенный С3-С10 циклоалкенил, замещенный или незамещенный С3-С10 арил или аралкил, замещенный или незамещенный С3-С10 гетероарил, замещенная или незамещенная С2-С10 алкановая кислота или ее сложные эфиры, замещенные или незамещенные С2-С10 дикарбоновые кислоты или их сложные эфиры; или замещенная С2-С10 алкеновая кислота или ее сложные эфиры, и n означает 1 или 0.

Приемлемые агенты отверждения соединения формулы (I) включают дигидразиды, которые получены в результате реакции сложных эфиров карбоновой кислоты с гидразингидратом. Такие реакции известны специалистам в данной области техники и при их помощи получают, например, карбодигидразид, дигидразид щавелевой кислоты, дигидразид малоновой кислоты, дигидразид этилмалоновой кислоты, дигидразид янтарной кислоты, дигидразид глутаровой кислоты, дигидразид адипиновой кислоты, дигидразид пимелиновой кислоты, дигидразид себациновой кислоты, дигидразид малеиновой кислоты, дигидразид изофталевой кислоты, дигидразид эйкозандиовой кислоты, валиндигидразид и их смеси. Из них дигидразид адипиновой кислоты, дигидразид себациновой кислоты, дигидразид изофталевой кислоты, дигидразид эйкозандиовой кислоты, валиндигидразид являются предпочтительными, и дигидразид себациновой кислоты является особенно предпочтительным.

В осуществлении, порошковая композиция, описанная в данной заявке, содержит один или более агентов отверждения, предпочтительно дигидразиды кислот, такие как, например, дигидразид себациновой кислоты. В одном аспекте, агент отверждения присутствует в диапазоне от приблизительно 1 до 3 мас. %, предпочтительно от приблизительно 1,5 до 2,5 мас. %, исходя из общей массы порошковой композиции.

В осуществлении, способ, описанный в данной заявке, включает стадию, на которой объединяют одну или более композиций эпоксидной смолы с агентом отверждения с образованием композиции порошкового покрытия. Порошковая композиция представляет собой легкоплавкий состав, который плавится при приложении тепла с образованием покрывающей пленки. Порошок наносят с использованием способов, известных специалистам в данной области техники, таких как, например, способы электростатического распыления, и отверждают с толщиной сухой пленки от приблизительно 200 до приблизительно 500 микрон, предпочтительно от 300 до 400 микрон.

В осуществлении, настоящее изобретение относится к способу нанесения покрытия на подложку при низких температурах, то есть температурах, достаточно низких, чтобы обеспечить полное отверждение порошковой композиции без отрицательного воздействия на структурные или физические свойства подложки. Примечательно, что порошковые покрытия типа, описанного в данной заявке, используются на нефтяных и газовых трубопроводах, т.е. трубах большого диаметра, изготовленных из высококачественной стали. Тем не менее, обычная температура нанесения порошковых покрытий на трубу достаточно высока, чтобы вызвать деформационное старение в трубе, что приводит к увеличению напряжения и снижению ударной вязкости стали. Нанесение и отверждение порошкового покрытия при низкой температуре нанесения предназначено для защиты от коррозии труб без негативного воздействия на высококачественную сталь.

В осуществлении, порошковую композицию предпочтительно наносят на поверхность подложки, предпочтительно металлической подложки, более предпочтительно высокоэффективной стальной подложки. Порошковую композицию наносят с использованием способов, известных специалистам в данной области техники, таких как, например, способы электростатического распыления. Перед нанесением порошкового покрытия, подложку обычно и предпочтительно обезжиривают и подвергают дробеструйной обработке, предпочтительно на глубину от приблизительно 50 до 70 микрон.

В осуществлении, способы, описанные в данной заявке, включают стадии, на которых наносят порошковую композицию, описанную в данной заявке, на подложку, и отверждают композицию на подложке. В одном аспекте, порошковую композицию наносят на подложку с помощью обычных способов, таких как электростатическое распыление, например. Подложку с покрытием затем нагревают до температуры нанесения от приблизительно 165°С до 185°С, предпочтительно 170°С, чтобы расплавить и объединять частицы порошка, а затем отверждают покрытие при той же температуре в течение приблизительно трех минут.

В другом аспекте, подложку предварительно нагревают до температуры нанесения от приблизительно 165°С до 185°С, предпочтительно 170°С, в течение периода от приблизительно 30 до 45 минут. Порошковую композицию затем наносят на нагретую подложку, как правило, с помощью электростатического распыления. Подложку затем спекают до температуры от приблизительно 165°С до 185°С, предпочтительно 170°С, в течение периода приблизительно три минуты для отверждения покрытия.

Металлические подложки, в том числе подложки из высококачественной стали, такие как трубы, подвержены коррозии. Скорость и степень коррозии определяется природой подложки и характером окружающей среды, воздействию которой подвергается подложка. Защитные покрытия, в том числе порошковые покрытия, например, наносят для обеспечения устойчивой к коррозии поверхности. Один вид дефектов для таких защитных покрытий представляет собой катодное отслаивание. Без ограничения теорией, катодное отслаивание происходит, когда электрический потенциал металлической подложки падает ниже потенциала коррозии, из-за накопления ионов водорода на поверхности, например. Это приводит к дефектам (или пропускам) покрытия, а в крайних случаях, к отделению покрытия от поверхности подложки. Без ограничения теорией, полагают, что катодное отслаивание ускоряется повышением температуры, так как, например, при транспортировке горячих жидкостей через высококачественные стальные трубы.

Поскольку катодное отслаивание зависит от взаимодействия защитного покрытия с подложкой, измерение катодного отслаивания обеспечивает тест на долгосрочную производительность защитного покрытия. Катодное отслаивание определяют с помощью стандартных тестов, известных специалистам в данной области техники, включая, например, CSA Z245.20-10, пункт 12.8 (наносимые на заводе внешние покрытия для стальных труб; пункт 12.8 - 24 часа катодного отслаивания), ASTM G80 (Стандартный метод испытаний для конкретного катодного отслаивания трубопроводных покрытий) и ASTM G95 (Стандартный метод испытаний для катодного отслаивания трубопроводных покрытий (Метод закрепленных ячеек)). Эти стандартные тесты включают использование тестового образца металла с покрытием в качестве катода, последовательно соединенного с магниевым анодом, как часть гальванического элемента. Электролит представляет собой смесь различных солевых растворов, таких как NaCl, KCl, NaHCO3 и т.д. Перед воздействием электролита, пропуски покрытия создаются в тестовом образце, чтобы обеспечить сайты краевой коррозии. Образцы испытывают через 24 часа или 48 часов воздействия электролита при 65°С, и в течение 30 дней воздействия электролита при 65°С.

В осуществлении, защитные покрытия, нанесенные на металлические подложки, такие как, например, высококачественная сталь, как правило, наносят при температурах от приблизительно 200 до 230°С, чтобы обеспечить полное отверждение композиций покрытия. Тем не менее, воздействие температур до 200°С имеет тенденцию к повышению напряжения и уменьшению пластичности и ударной вязкости высококачественной стали.

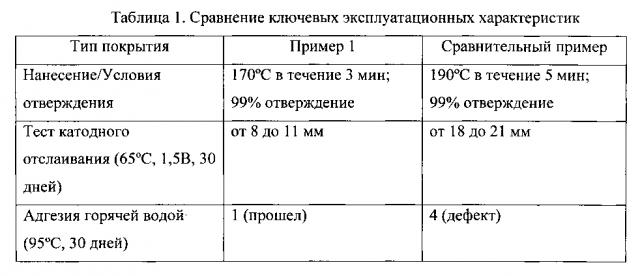

Таким образом, в нарушение обычной практики и промышленных отклонений, способы, описанные в данной заявке, включают стадии, на которых наносят и отверждают порошковую композицию при низких температурах нанесения от 165°С до 185°С, предпочтительно от 170°С до 180°С, в течение трех минут или менее, предпочтительно в течение двух минут. Неожиданно было обнаружено, что способы, описанные в данной заявке, приводят к получению полностью отвержденных покрытий с превосходными эксплуатационными характеристиками, такими как устойчивость к коррозии и гибкость, особенно при нанесении на трубопроводную сталь. Способы нанесения при низкой температуре, описанные в данной заявке, приводят к получению отвержденного покрытия с 30-дневным катодным отслаиванием от приблизительно 5 до 11 мм, предпочтительно менее, чем 9 мм, более предпочтительно менее, чем 7 мм.

В осуществлении, композиция порошкового покрытия, описанная в данной заявке, является наплавляемым эпоксидным (FBE) покрытием. В аспекте, FBE покрытие может быть использовано в качестве однослойного покрытия с низкой температурой нанесения (LAT). В другом аспекте, FBE покрытие может быть использовано в качестве грунтовочного слоя для двухслойного FBE покрытия или для трехслойного полиэтиленового покрытия (3LPE). В еще одном аспекте, порошковая композиция, описанная в данной заявке, может быть использована в качестве стойкого к истиранию LAT покрытия (ARO) для двухслойного покрытия для труб. Характеристики FBE, 3LPE и ARO покрытий установлены в промышленности и известны специалистам в данной области техники.

Порошковая композиция может необязательно содержать другие добавки. Эти другие добавки могут улучшить нанесение порошкового покрытия, плавление и/или отверждение этого покрытия, или эксплуатационные характеристики или внешний вид конечного покрытия. Примеры необязательных добавок, которые могут быть полезны в порошке, включают: пигменты, придающие непрозрачность агенты, катализаторы отверждения, антиоксиданты, стабилизаторы цвета, добавки скольжения и смазывания, поглотители УФ-излучения, затрудненные аминные светостабилизаторы, фотоинициаторы, добавки электропроводности, добавки трибозаряжания, антикоррозионные добавки, наполнители, агенты текстуры, добавки дегазации, добавки, регулирующие расход продукта, тиксотропы и добавки покрытия краев.

Способы получения порошковых композиций известны специалистам в данной области техники. Смешивание может быть осуществлено с помощью любого доступного механического смесителя или ручного перемешивания. Некоторые примеры возможных смесителей включают смесители Henschel (доступны, например, от Henschel Mixing Technology, Green Bay, WI), смесители Mixaco (доступны от, например, Triad Sales, Greer, SC or Dr. Herfeld GmbH, Neuenrade, Germany), смесители Marion (доступны от, например, Marion Mixers, Inc., 3575 3rd Avenue, Marion, IA), инвертируемые смесители, смесители Littleford (от Littleford Day, Inc.), смесители с горизонтальным валом и шаровые мельницы. Предпочтительные смесители будут включать те, которые наиболее легко чистить.

Порошковые покрытия, как правило, производят в многостадийном процессе. Различные ингредиенты, которые могут включать смолы, агенты отверждения, пигменты, добавки, и наполнители, смешивают в сухом виде с образованием премикса. Этот премикс затем подают в экструдер, в котором используют сочетание тепла, давления и сдвига, чтобы расплавить легкоплавкие ингредиенты и тщательно смешать все ингредиенты. Экструдат охлаждают до хрупкого твердого вещества, а затем измельчают в порошок. Условия измельчения, как правило, регулируют для получения порошка с медианным размером частиц, который определяется конкретным конечным использованием порошковой композиции.

Композицию эпоксидной смолы и агент отверждения, описанные в данной заявке, смешивают в сухом виде вместе с любыми необязательными добавками, и затем, как правило, смешивают в расплаве при прохождении через экструдер. Экструдер, как правило, имеет одну или несколько зон, и регулируя температуру в зоне, можно контролировать свойства порошкового покрытия. Например, температура первой зоны составляет от приблизительно 40°С до 80°С, предпочтительно от 50°С до 70°С, а вторая зона находится при температуре от приблизительно 50°С до 90°С, предпочтительно от 60°С до 80°С. Полученный экструдат затем отверждают путем охлаждения, а затем измельчают с получением порошка. Также могут быть использованы другие способы. Например, один альтернативный способ использует связующий агент, растворимый в жидком диоксиде углерода. В этом способе, сухие ингредиенты смешивают в жидком диоксиде углерода, а затем распыляют с образованием частиц порошка. При желании, порошки могут быть классифицированы или просеяны, чтобы получить желаемый размер частиц и/или распределение размеров частиц.

Полученный в результате порошок имеет размер, который можно эффективно использовать в процессе нанесения. Практически, частицы размером менее, чем 10 микрон, трудно эффективно наносить, используя обычные способы электростатического распыления. Следовательно, порошки, имеющие медианный размер частиц менее, чем приблизительно 25 микрон трудно электростатически распылять, поскольку эти порошки обычно имеют большую фракцию мелких частиц. Предпочтительно измельчение регулируют (выполняют просеивание или классификацию), чтобы получить порошок с медианным размером частиц от приблизительно 25 до 150 микрон, более предпочтительно от 30 до 70 микрон, наиболее предпочтительно от 30 до 50 микрон.

Необязательно, другие добавки могут быть использованы в настоящем изобретении. Как обсуждалось выше, эти необязательные добавки могут быть добавлены перед экструзией и быть частью основного порошка, или могут быть добавлены после экструзии. Приемлемые добавки для добавления после экструзии, включают вещества, которые не будут функционировать хорошо, если они будут добавлены перед экструзией; вещества, которые вызывают дополнительный износ экструзионного оборудования или другие добавки.

Другие предпочтительные добавки включают добавки производительности, такие как добавки прорезинивания, добавки, уменьшающие трение и микрокапсулы. Дополнительно, добавка может быть абразивом, чувствительным к нагреванию катализатором, агентом, который помогает создать пористое конечное покрытие или который улучшает увлажнение основного порошка.

Порошковая композиция, описанная в данной заявке, может быть нанесена на изделие с помощью различных средств, включая использование псевдоожиженных слоев и аппликаторов распыления. Чаще всего, используют способ электростатического распыления, в котором частицы электростатически заряжают и распыляют на изделие, которое заземлено таким образом, чтобы частицы порошка притягивались и прилипали к изделию. После нанесения покрытия, изделие нагревают. Эта стадия нагревания приводит к плавлению и сливанию вместе частиц порошка для покрытия изделия. Необязательно, непрерывное или дополнительное нагревание может быть использовано для отверждения покрытия. Могут быть использованы другие альтернативы, такие как УФ-отверждение покрытия.

Порошковое покрытие, описанное в данной заявке, затем отверждают и такое отверждение может происходить с помощью непрерывного нагревания, последующего нагревания или остаточного нагревания в подложке. В другом осуществлении настоящего изобретения, если выбрано отверждаемое излучением основное порошковое покрытие, порошок может быть расплавлен относительно коротким или низкотемпературным циклом нагревания, а затем может быть подвержен воздействию излучения, чтобы начать процесс отверждения. Одним из примеров этого осуществления является УФ-отверждаемый порошок. Другие примеры отверждения излучением включают использование УФ-Видимого, видимого света, ближнего ИК-диапазона, ИК и электронного луча.

Предпочтительно, подложка с покрытием имеет желаемые физические и механические свойства, в том числе оптимальные эксплуатационные свойства, такие как, например, устойчивость к коррозии, гибкость и т.д. Как правило, конечное пленочное покрытие будет иметь толщину от приблизительно 100 до 600 микрон, предпочтительно от приблизительно 200 до 500 микрон, более предпочтительно от приблизительно 300 до 400 микрон.

Следующие примеры представлены, чтобы способствовать пониманию настоящего изобретения и не должны быть истолкованы как ограничивающие его объем. Если не указано иное, все части и процентные содержания приведены по массе.

ПРИМЕРЫ

Настоящее изобретение проиллюстрировано следующими примерами. Следует понимать, что конкретные примеры, вещества, количества и способы должны интерпретироваться в широком смысле в соответствии с объемом и сущностью настоящего изобретения, как изложено в данной заявке. Если не указано иное, все части и процентные содержания являются массовыми, а все молекулярные массы представляют собой средневесовую молекулярную массу.

МЕТОДЫ ТЕСТИРОВАНИЯ

Если не указано иное, следующие методы тестирования были использованы в примерах, которые приведены ниже.

Катодное отслаивание

Устойчивость к коррозии порошкового покрытия определяется тестированием катодного отслаивания, которое производят в соответствии с ASTM G80 или ASTM G95 тестированием (стандартный тестовый метод для конкретного катодного отслаивания покрытия труб).

Тест на адгезию горячей водой

Тест на адгезию горячей водой выполняют для оценки того, прилипает ли покрытие к подложке с покрытием. Тестовые образцы, покрытые порошковой композицией, погружают в ванны с горячей водой, которые поддерживают при 95°С в течение 30 дней. Тестовые образцы затем удаляют и на еще теплых процарапывают прямоугольник 30×15 мм сквозь покрытие до подложки. В течение одного часа удаления из ванны с горячей водой, кончик универсального ножа вставляют под покрытие в углу процарапанного прямоугольника, чтобы удалить покрытие или оценить устойчивость покрытия к удалению. Адгезию покрытия оценивают по шкале от 1 до 5, где оценка 1 означает, что покрытие не может быть удалено чисто и оценка 5 означает, что покрытие может быть полностью удалено одним куском.

Тест на гибкость/сгибание

Этот тест обеспечивает указание на степень гибкости покрытия и степень отверждения. Для теста, описанного в данной заявке, получают и оценивают тестовые полоски с покрытием (25×200×6,4 мм). Тестовые полоски охлаждают до -30±3°С и выдерживают при этой температуре в течение не менее одного часа. Толщина тестовой полоски определяется путем укладки полосы на плоской поверхности, и используется для расчета радиуса стержня, необходимого для теста на сгибание. Выполняют сгибание 3°/PD (диаметр трубы), длящееся не более 10 секунд и завершают в течение 30 секунд после того, как тестовую полоску удаляют из морозильника. Согнутую тестовую полоску затем нагревают до 20±5°С и выдерживают при этой температуре в течение не менее двух часов. В течение следующего часа, тестовые полоски визуально проверяют на дефекты, где дефекты продемонстрированы трещинами или разломами на поверхности покрытия.

Пример 1

Получают смесь сырья, содержащую 60 частей по массе композиции эпоксидной смолы и 2-3 части по массе агента отверждения на основе дигидразида себациновой кислоты. Ускорители отверждения, агенты, регулирующие расход продукта и пигменты добавляют к смеси сырья и комбинацию подают в предварительный смеситель порошкового покрытия. После смешивания в течение трех минут, премикс экструдируют с помощью порошкового экструдера, имеющего две зоны. Температуру в первой зоне поддерживают при 50-70°С, второй зоны поддерживают при 60-80°С. После экструзии, экструдат измельчают на ломтики в порошковом измельчителе, чтобы отрегулировать размер частиц. Композицию покрытия затем наносят на тестовые панели и отверждают при температуре 170°С в течение двух минут. Для сравнения, коммерчески доступную порошковую композицию наносят на тестовые панели и отверждают при температуре 190°С в течение пяти минут. Результаты теста приведены в Таблице 1.