Способ получения наностержней диоксида гафния

Иллюстрации

Показать всеИзобретение относится к способам получения наноразмерных материалов, а именно к способу получения диоксида гафния с морфологией наностержней, который используется в полупроводниковой индустрии как материал, обладающий большой диэлектрической проницаемости, в качестве каталитической подложки и фотокатализатора в фотоячейках, при изготовлении теплостойких, высокоотражающих оптических покрытий, сенсоров, а также как фотолюминесцентный материал. В качестве исходного сырья для получения наностержней диоксида гафния используют глицеролат гафния. Способ включает прокаливание глицеролата гафния при 600-800°C в токе воздуха в течение 20-60 мин. Обеспечивается получение наноразмерного диоксида гафния без использования вредных или ядовитых ингредиентов. 5 ил., 3 пр.

Реферат

Изобретение относится к способам получения наноразмерных материалов, а именно к способу получения диоксида гафния HfO2 с морфологией наностержней. Одноразмерные наноструктуры в виде волокон, стержней, лент и трубок в настоящее время интенсивно исследуются вследствие их уникальных свойств в мезоскопической физике и в наноразмерных электрических, ортоэлектрических, электрохимических и электромеханических устройствах (Y. Xia, P. Yang, Y. Sun et al. One-dimensional nanostructures: synthesis, characterization and application // Advanced materials. 2003. V. 15. No. 5. P. 353-3894; V.N.T. Satyanarayana Kuchibhatla, A.S. Karakoti, Debasis Bera, S. Seal One dimensional nanostructured materials // Progress in Materials Science. 2007. V. 52. P. 699-913).

Диоксид гафния используется в полупроводниковой индустрии в качестве заменителя оксинитридов кремния и диоксида кремния как материал, обладающий большой диэлектрической проницаемостью. Благодаря способности поглощать УФ- излучение диоксид гафния используется в качестве каталитической подложки и фотокатализатора в фотоячейках. Диоксид гафния используется также при изготовлении теплостойких, высокоотражающих оптических покрытий, сенсоров и как фотолюминесцентный материал.

Известен способ получения наноразмерного диоксида гафния (С.М. McGilver, D.W. McComb, S. De Gendt et al. Characterization of hafhia powder prepared from an oxychloride sol-gel. // J. Am. Ceram. Soc. 2011. V. 94. P. 886-894). Способ включает две стадии. Оксихлорид гафния HfOCl2·H2O растворяют при перемешивании в водном растворе соляной кислоты в мольном соотношении оксихлорид гафния : вода : соляная кислота = 1 : 30 : 1. Затем полученную реакционную массу, высушенную при температуре 45÷50°C в течение 2÷7 дней, прокаливают на воздухе при температурах до 1000°C. При этом образуются наночастицы HfO2 моноклинной сингонии, близкой к сферической морфологии, различного размера: 50-150 нм, а также, частично, 2-5 нм.

Недостатком известного способа является длительность процесса (до 7 дней).

Известен способ получения наноразмерного диоксида гафния (A. Ramadoss, K. Krishnamoorthy, S.J. Kim. Facile synthesis of hafnium oxide nanoparticles via precipitation method // Mater. Letters. 2012. V. 75. P. 215-217). В этом способе на первой стадии к 0.4 М водному раствору тетрахлорида гафния HfCl4 по каплям добавляют 0.1 М водный раствор NaOH. Процесс ведут при перемешивании в течение 3 ч. В результате образуется гидроксид гафния Hf(OH)4, который промывают, сушат на воздухе при 60°C. Затем полученный продукт прокаливают на воздухе при 500°C в течение 2 ч. В результате образуются наночастицы шарообразной формы диаметром 20-30 нм.

Вышеприведенные способы не позволяют получить диоксид гафния HfO2 стержневой морфологии.

Наиболее близким к предлагаемому техническому решению является способ получения диоксида гафния HfO2 в виде наностержней (S.W. Depner, N.D. Cultrara, K.E. Farley et al. Ferroelastic domain organization and precursor control of size in solution-grown hafnium dioxide nanorods // ACS Nano. 2014. V. 8. P. 4678-4688) - прототип. В этом способе получения наностержней диоксида гафния реакционную массу готовят смешением тетрахлорида гафния HfCl4 и алкоксида гафния общей формулы Hf(OR)4, где R - Et, iPr, Bu, tBu, в эквимолярном соотношении в перчаточном боксе в атмосфере аргона, с последующей конденсацией в триоктилфосфиноксиде при 340°C в течение 2 ч. В результате образуется диоксид гафния HfO2 с морфологией наностержней длиной 2.7 нм и диаметром 1.7 нм при использовании этоксида гафния, длиной до 60 нм и диаметром 2.3÷2.9 нм при использовании бутоксида гафния.

Недостатком этого способа получения является использование в качестве исходных веществ дорогих и неустойчивых к воздействию влаги алкоксидов гафния, при работе с которыми требуется специальное оборудование, например, перчаточный бокс, заполненный аргоном. Кроме того, использование триоктилфосфиноксида в качестве растворителя, который обладает раздражающим действием, представляет опасность для окружающей среды и здоровья человека.

Таким образом, перед авторами стояла задача разработать способ получения наноразмерного диоксида гафния состава HfO2 стержневой морфологии, обеспечивающий безопасность процесса за счет исключения использования вредных и ядовитых ингредиентов.

Поставленная задача решена тем, что в способе получения наностержней диоксида гафния из гафнийсодержащего соединения путем прокаливания, в качестве гафнийсодержащего соединения используют глицеролат гафния, который прокаливают при 600-800°C на воздухе в течение 20-60 мин.

В настоящее время из патентной и научно-технической литературы не известен способ получения наноразмерного диоксида гафния HfO2 со стержневой морфологией прокаливанием глицеролата гафния на воздухе при температуре 600-800°C в течение 20-60 мин.

Экспериментальные исследования, проведенные авторами, позволили сделать вывод, что наностержни диоксида гафния HfO2, без использования вредных и ядовитых компонентов, могут быть получены при условии использования в качестве исходного соединения глицеролата гафния.

Авторами экспериментально установлено, что существенным в процессе синтеза наностержней диоксида гафния HfO2 является соблюдение параметров процесса, заявляемых в предлагаемом способе. Так, при снижении температуры прокаливания ниже 600°C имеет место неполное окисление органической части и конечный продукт имеет темную окраску. При повышении температуры прокаливания выше 800°C процесс получения диоксида гафния становится энергозатратным. Также авторами экспериментально установлено, что в заявляемом температурном интервале нагрев наиболее рационально проводить со скоростью 5-10°C/мин. Меньшая скорость ведет к значительному увеличению продолжительности синтеза, более высокая скорость - к получению менее однородных структур, наблюдаемых на микрофотографиях продукта. При времени прокаливания менее 20 мин имеет место неполное выгорание органических продуктов с образованием порошка темно-серого или черного цвета.

Предлагаемый способ может быть осуществлен следующим образом. В качестве исходного сырья для получения глицеролата гафния используют оксихлорид гафния.

HfOCl2·8H2O растворяют в воде. Добавляют глицерин, затем постепенно добавляют 25% раствор NH3 до pH 9-10. Полученный гель промывают на фильтре водой до отсутствия реакции на хлорид-ионы (Ag+). Затем полученный продукт помещают в колбу, содержащую избыток глицерина. При пропускании инертного газа выдерживают 24 часа при 190°C. После охлаждения образовавшийся осадок отделяют фильтрованием, промывают этанолом, сушат при 100°C до постоянной массы. Получают белый продукт состава: C 17.90%, H 2.99%, Hf 50.39%. Вычислено (для Hf(C3H6O3)2): C 20.09%, H 3.37%, Hf 49.76%.

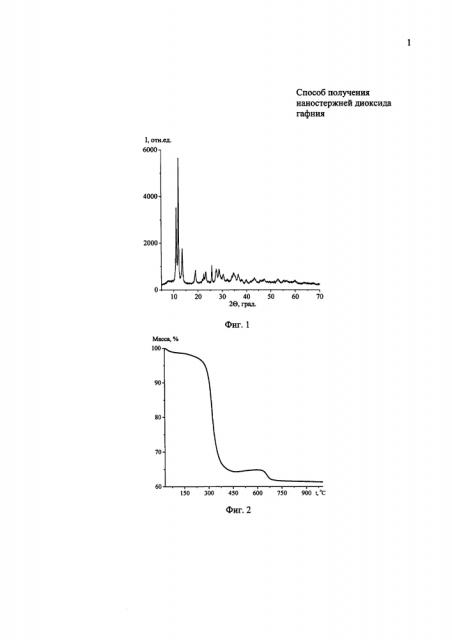

Результаты элементного анализа, РФА (фиг. 1) и терогравиметрии (фиг. 2) позволяют идентифицировать этот продукт как глицеролат гафния состава Hf(C3H6O3)2. На фиг. 3 приведено изображение глицеролата гафния, полученное на сканирующем электронном микроскопе.

Прокаливание полученного глицеролата гафния выполняют следующим образом: глицеролат гафния загружают в печь, нагревают на воздухе до температуры 600-800°C со скоростью нагрева 5-10°C/мин и выдерживают при этой температуре в течение 20-60 мин. Полученный продукт охлаждают до комнатной температуры. Аттестацию полученного продукта проводят с помощью рентгенофазового анализа (РФА) и сканирующей электронной микроскопии (СЭМ). По данным РФА полученный порошок белого цвета является диоксидом гафния HfO2 моноклинной сингонии с параметрами элементарной ячейки a=5,123 Å, b=5,143 Å, с=5,241 Å, β=99,13°. Согласно сканирующей электронной микроскопии частицы диоксида гафния имеют морфологию наностержней длиной 0.8-1.8 мкм и диаметром 90-170 нм.

На фиг. 4 изображен РФА, а на фиг. 5 - СЭМ оксида гафния.

Предлагаемый способ иллюстрируется следующими примерами.

Пример 1. 0.7 г глицеролата гафния загружают в печь, нагревают на воздухе до температуры 600°C со скоростью 5°C/мин и выдерживают при этой температуре в течение 60 мин. Полученный продукт охлаждают до комнатной температуры. По данным РФА (фиг. 4) и СЭМ (фиг. 5) полученный продукт имеет состав HfO2 моноклинной сингонии с параметром кристаллической решетки a=5,123 Å, b=5,143 Å, c=5,241 Å, β=99,13° и состоит из наностержней длиной 0.8-1.8 мкм и диаметром 90-70 нм.

Пример 2, отличающийся от предыдущего тем, что глицеролат гафния нагревают на воздухе до температуры 800°C и выдерживают при этой температуре в течение 20 мин. Полученный продукт охлаждают до комнатной температуры. По данным РФА и СЭМ полученный продукт имеет состав HfO2 моноклинной сингонии с параметром кристаллической a=5,123 Å, b=5,143 Å, c=5,241 Å, β=99,13° и состоит из наностержней длиной 0.8-1.8 мкм и диаметром 90-170 нм.

Пример 3, отличающийся от предыдущего тем, что глицеролат гафния нагревают на воздухе до температуры 700°C и выдерживают при этой температуре в течение 40 мин. Полученный продукт охлаждают до комнатной температуры. По данным РФА и СЭМ полученный продукт имеет состав HfO2 моноклинной сингонии с параметром кристаллической a=5,123 Å, b=5,143 Å, c=5,241 Å, β=99,13° и состоит из наностержней длиной 0.8-1.8 мкм и диаметром 90-170 нм.

Таким образом, авторами предлагается способ получения наночастиц диоксида гафния со стержневой морфологией из глицеролата гафния, исключающий использование вредных или ядовитых реагентов.

Способ получения наностержней диоксида гафния из гафнийсодержащего соединения путем прокаливания, отличающийся тем, что в качестве гафнийсодержащего соединения используют глицеролат гафния, который прокаливают при 600-800°C в токе воздуха в течение 20-60 мин.