Поточный регулятор противодавления текучей среды

Иллюстрации

Показать всеНастоящее изобретение относится в целом к регуляторам текучей среды и, в частности, к поточным регуляторам противодавления текучей среды. Поточный регулятор противодавления содержит корпус регулятора, образующий измерительную камеру и выходное отверстие пути потока текучей среды в регуляторе текучей среды. Причем выходное отверстие имеет сообщение по текучей среде с измерительной камерой через первый канал для потока в корпусе регулятора. Также регулятор содержит крышку, соединенную с корпусом регулятора и образующую входное отверстие пути потока текучей среды и камеру нагрузки, размещенную между измерительной камерой и входным отверстием. Причем камера нагрузки по существу уплотнена относительно пути потока текучей среды в регуляторе текучей среды. Кроме того, поточный регулятор содержит датчик давления, размещенный между входным отверстием и измерительной камерой и образующий второй канал для потока для соединения посредством текучей среды входного отверстия и измерительной камеры. Причем датчик давления выполнен с возможностью перемещения относительно седла клапана, размещенного в первом канале для потока текучей среды для регулирования потока текучей среды между измерительной камерой и выходным отверстием. Техническим результатом является обеспечение возможности уменьшения габаритов или площади основания по сравнению с обычными регуляторами противодавления текучей среды, а также обеспечение возможности изоляции камеры нагрузки от окружающей среды и/или пути потока текучей среды в регуляторе текучей среды, так что колебания давления в окружающей среде не воздействуют на необходимую заданную нагрузку регулятора противодавления. 3 н. и 19 з.п. ф-лы, 9 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится в целом к регуляторам текучей среды и, в частности, к поточным регуляторам противодавления текучей среды.

Уровень техники

В системах управления технологическими процессами обычно использованы регуляторы давления (например, регуляторы противодавления), предназначенные для регулирования или поддержания давления технологической текучей среды для предохранения инструментов или других устройств управления, чувствительных к высокому давлению. Регуляторы текучей среды, такие, например, как регуляторы противодавления, обычно содержат узел клапана текучей среды, содержащий датчик давления, например, поршень, измеряющий давление сжатой текучей среды на входном отверстии регулятора. При превышении значения эталонного или заранее установленного давления (например, обеспеченного регулятором текучей среды) давлением сжатой текучей среды во входном отверстии, датчик давления вызывает открытие регулирующего элемента для регулирования потока в клапане текучей среды, что обеспечивает возможность протекания текучей среды через корпус регулятора между входным отверстием и выходным отверстием, которое может быть соединено с системой пониженного давления, использующей текучую среду, или с атмосферой.

Однако, в некоторых приложениях пространственные ограничения или сужения могут ограничивать использование регуляторов противодавления. Например, в приложениях, связанных с разведкой на газ, для извлечения текучей среды из скважины, как правило, использована система труб диаметром приблизительно от 2 до 2 ½ дюйма. Эти трубы слишком малы для размещения обычного регулятора противодавления, соединенного с предназначенным для инжекции реактива питающим трубопроводом, расположенным в системе труб.

Краткое описание чертежей

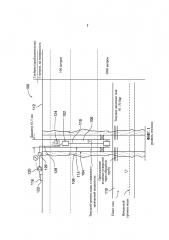

На фиг.1 схематически показано связанное с разведкой на газ приложение, использующее известный предохранительный клапан, соединенный с предназначенным для инжекции реактива питающим трубопроводом.

На фиг.2 показан описанный здесь вариант реализации регулятора противодавления, пригодный для использования в связанном с разведкой на газ приложении по фиг.1.

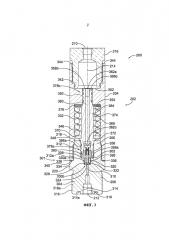

На фиг.3 показано сечение варианта реализации регулятора противодавления по фиг.2.

На фиг.4A показано увеличенное сечение части варианта реализации регулятора противодавления по фиг.2 и 3.

На фиг.4B показано еще одно увеличенное сечение другой части варианта реализации регулятора противодавления по фиг.2 и 3.

На фиг.5A показан другой вариант реализации описанного здесь регулятора противодавления текучей среды.

На фиг.5B показано сечение варианта реализации регулятора противодавления по фиг.5A.

На фиг.6A показан другой вариант реализации описанного здесь регулятора противодавления текучей среды.

На фиг.6B показано сечение варианта реализации регулятора противодавления по фиг.6A.

Раскрытие изобретения

Описанные здесь в качестве примера поточные регуляторы противодавления текучей среды измеряют давление текучей среды вверх по течению от регулятора текучей среды. Происходит перемещение описанных здесь регуляторов текучей среды между открытым положением, обеспечивающим возможность прохождения текучей среды через регулятор текучей среды между входным отверстием и выходным отверстием, и закрытым положением, предотвращающим прохождение текучей среды через регулятор текучей среды, на основании измеренного значения давления технологической текучей среды вверх по течению от входного отверстия. Например, в случае падения давления технологической текучей среды вверх по течению от регулятора текучей среды ниже эталонного давления регулятора текучей среды (например, обеспечиваемого устройством нагрузки), происходит перемещение регулятора текучей среды в закрытое положение.

Описанный здесь в качестве примера поточный регулятор текучей среды содержит корпус или оболочку, определяющую канал для потока текучей среды между входным и выходным отверстиями. В некоторых вариантах реализации оболочка содержит корпус регулятора, образующий измерительную камеру, выходное отверстие для пути потока текучей среды в регуляторе текучей среды и первый канал для потока в корпусе регулятора. Крышка соединена с корпусом регулятора и образует входное отверстие для пути потока текучей среды и камеру нагрузки, расположенную между камерой измерения и входным отверстием. Другими словами, камера нагрузки образована в корпусе между входным и выходным отверстиями и выровнена с каналом для потока текучей среды. Устройство или элемент нагрузки, например, смещающий элемент или управляющая текучая среда создает контрольное давление. Кроме того, камера нагрузки по существу уплотнена относительно пути потока текучей среды в регуляторе текучей среды.

Датчик давления размещен в канале для потока текучей среды и имеет проход, достаточный для соединения посредством текучей среды входного и выходного отверстий. В некоторых вариантах реализации датчик давления размещен между входным отверстием и измерительной камерой, причем датчик давления образует второй канал для потока, предназначенный для соединения посредством текучей среды входного отверстия и измерительной камеры. В некоторых вариантах реализации датчик давления по меньшей мере частично выдвинут в камеру нагрузки и содержит первое уплотнение, размещенное вплотную к первому концу камеры нагрузки для предотвращения потока текучей среды между входным отверстием и камерой нагрузки, и второе уплотнение, размещенное вплотную ко второму концу камеры нагрузки для предотвращения потока текучей среды между камерой нагрузки и выходным отверстием.

Осуществление изобретения

Описанные здесь в качестве примера поточные регуляторы противодавления текучей среды содержат корпус, образующий по существу прямой или линейный путь потока текучей среды между входным отверстием и выходным отверстием. Конкретнее, взятые в качестве примера регуляторы противодавления текучей среды могут быть соединены поточным образом относительно пути потока в системе технологической текучей среды. Например, входное отверстие, выходное отверстие, регулирующий элемент для регулирования потока, камера нагрузки и измерительная камера описанного здесь в качестве примера регулятора текучей среды соосно выровнены для образования по существу прямого или линейного пути потока текучей среды в регуляторе противодавления текучей среды. В результате, описанные здесь в качестве примера регуляторы текучей среды обеспечивают по существу меньшие или уменьшенные внешние габариты или площадь основания по сравнению с обычными регуляторами противодавления текучей среды. Таким образом, описанный здесь в качестве примера регулятор противодавления текучей среды может быть предпочтительно использован в приложениях, в которых используемое пространство должно быть сравнительно малым или жестко ограниченным (например, в приложениях, связанных с разведочными скважинами). Кроме того, описанный здесь в качестве примера регулятор противодавления текучей среды изолирует или уплотняет камеру нагрузки от окружающей среды и/или пути потока текучей среды в регуляторе текучей среды, так что колебания давления в окружающей среде не воздействуют на необходимую заданную нагрузку регулятора противодавления.

В частности, описанный здесь в качестве примера регулятор давления содержит цилиндрический корпус или оболочку, содержащий канал для потока текучей среды, который по существу выровнен (например, соосно выровнен) с входным отверстием и выходным отверстием регулятора. Корпус образует камеру нагрузки и измерительную камеру, размещенные между входным отверстием и выходным отверстием. В некоторых вариантах реализации камера нагрузки и измерительная камера по существу соосно выровнены с входным отверстием и выходным отверстием и каналом для потока текучей среды. Датчик давления или ствол размещены в корпусе и содержат отверстие, определяющее часть канала для потока текучей среды. Датчик давления и корпус уплотнены или изолируют камеру нагрузки от канала для потока текучей среды. Таким образом, на устройство нагрузки, обеспечивающее заданное эталонное давление на датчик давления, не влияют или не воздействуют колебания давления технологической текучей среды в канале для потока текучей среды и/или колебания давления среды, окружающей регулятор противодавления.

На фиг.1 схематически отображено приложение 100, связанное с добычей углеводородного сырья (например, приложение, связанное с разведочной скважиной на газ/нефть) и содержащее обычный или известный предохранительный клапан 102. Обсадная труба 104 закреплена в скважине 106 цементом 108 и вытянута в скважине до пласта 110 газа/нефти ниже поверхности 112 земли (например, на 300 метров ниже поверхности 112 земли). Обсадная труба 104 облегчает доступ к пласту 110 и обеспечивает возможность размещения трубы или колонны 114 труб в скважине 106 для соединения посредством текучей среды пласта 110 с поверхностью 112. Газ идет из пласта 110 к поверхности 112 земли через колонну 114 труб, диаметр которой может составлять, например, приблизительно 2 дюйма. Технологическая текучая среда 116 (например, пенообразующее средство) может быть введена в колонну 114 труб через трубопровод 118 технологической текучей среды для уменьшения количества воды в пласте 110 и увеличения мощности потока текучей среды (газа) к поверхности 112 земли. Как показано на фигуре, трубопровод 118 технологической текучей среды размещен в колонне 114 труб. Таким образом, предохранительный клапан 102 должен иметь размеры, обеспечивающие возможность его размещения в колонне 114 труб (то есть, размещения в цилиндрическом пространстве с диаметром, составляющим приблизительно 2 дюйма (5,08 см)). Насос 120 закачивает технологическую текучую среду 116 из резервуара 122 в пласт 110 через трубопровод 118 технологической текучей среды.

Приложение 100 содержит управляемый с поверхности подземный предохранительный клапан 124 (ScSSV), изолирующий давление скважины и текучие среды и предотвращающий поток нефти/газа через колонну 114 труб к поверхности 112 в случае отказа системы. Управляемый с поверхности подземный предохранительный клапан 124 представляет собой закрывающийся при отказе клапан, приводимый в открытое состояние давлением сжатой текучей среды 116 в трубопроводе 118 технологической текучей среды.

Известный предохранительный клапан 102 принимает сжатую технологическую текучую среду от источника, размещенного вверх по течению от предохранительного клапана 102, и переходит в открытое положение, обеспечивая возможность протекания текучей среды через предохранительный клапан 102 при давлении текучей среды вверх по течению от предохранительного клапана 102, превышающем эталонное давление предохранительного клапана 102 (например, заданную нагрузку). Предохранительный клапан 102 переходит к закрытое положение для предотвращения протекания текучей среды через предохранительный клапан 102 при давлении вверх по течению от клапана меньше эталонного давления предохранительного клапана 102. Таким образом, при неработающем насосе 120, например во время техобслуживания, предохранительный клапан 102 переведен в закрытое положение. Клапан 126, размещенный вниз по течению от насоса 120, может быть переведен в закрытое положение для захвата сжатой текучей среды в части 128 трубопровода 118 технологической текучей среды между предохранительным клапаном 102 и клапаном 126 таким образом, чтобы давление, прилагаемое к управляемому с поверхности подземному предохранительному клапану 124, было достаточным для предотвращения активации управляемого с поверхности подземного предохранительного клапана 124.

Однако, во время работы колебания давления в трубопроводе 118 технологической текучей среды принуждают стержень (например, шаровой клапан) предохранительного клапана 102 к быстрым перемещениям относительно седла клапана, что может привести к поломке стержня клапана и/или седла клапана. В частности стержень клапана, штепсель и/или седло клапана часто, вследствие эрозийных условий в технологической текучей среде 116, выполнены из карбида вольфрама. Кроме того, предохранительный клапан 102 содержит унитарный регулирующий элемент для регулирования потока (например, шаровой клапан) и ствол. В результате происходит полный перенос или передача нагрузки, прилагаемой к стволу регулирующего элемента для регулирования потока элементом нагрузки (например, нагрузочной пружиной) и/или любыми колебаниями давления, к регулирующему элементу для регулирования потока и/или седлу клапана во время работы. Однако, карбид вольфрама весьма хрупкий и может вызывать повреждения седла клапана и/или стержня клапана во время работы при воздействии значительных колебаний давления на предохранительный клапан 102. В результате поврежденный стержень клапана и/или седло клапана могут вызвать повреждение уплотнения, предназначенного для поддержания давления сжатой текучей среды в части 128 трубопровода 118 технологической текучей среды, что может привести к активации управляемого с поверхности подземного предохранительного клапана 124 в состоянии или в условиях неисправности.

На фиг.2 показан описанный здесь в качестве примера поточный регулятор 200 противодавления текучей среды, выполненный с возможностью использования, например, в приложении 100 по фиг.1, вместо обычного предохранительного клапана 102. Взятый в качестве примера регулятор 200 текучей среды может быть использован, например, для поддержания управляющего давления в системе под давлением вверх по течению от регулятора текучей среды 200, например, в части 128 трубопровода 118 технологической текучей среды по фиг.1, что обеспечивает механизм выключения при падении давления в точно определенной или управляемой системе со сжатой текучей средой вверх по течению от регулятора 200 текучей среды ниже заданного эталонного давления или порогового значения и т.д.

Взятый в качестве примера регулятор 200, показанный на фиг.2, представляет собой поточную конфигурацию пути потока, регулирующую давление сжатой текучей среды или системы вверх по течению от регулятора 200 текучей среды. Взятый в качестве примера регулятор 200 текучей среды содержит кожух 202, содержащий верхнюю часть корпуса или крышку 204, соединенную (например, посредством резьбового соединения) с нижней частью корпуса или корпуса 206 регулятора для образования пути 208 потока текучей среды между входным отверстием 210 и выходным отверстием 212 регулятора 200 текучей среды. В частности, крышка 204 образует входное отверстие 210, а корпус 206 регулятора образует выходное отверстие 212. В этом примере путь 208 потока текучей среды представляет собой по существу прямой или линейный путь потока, соосно выровненный с входным отверстием 210 и выходным отверстием 212 и продольной осью 214 кожуха 202. Входное отверстие 210 может быть выполнено с возможностью соединения посредством текучей среды с источником высокого давления вверх по течению от регулятора 200 текучей среды (например, с насосной стороны трубопровода 118 технологической текучей среды по фиг.1), а выходное отверстие 212 может быть выполнено с возможностью соединения посредством текучей среды с системой низкого давления или источником вниз по течению от регулятора текучей среды 200 (например, с выходным отверстием трубопровода 118 технологической текучей среды, имеющим сообщение по текучей среде с пластом 110 по фиг.1). В других вариантах реализации выходное отверстие 212 может быть выполнено с возможностью соединения посредством текучей среды с другим расположенным ниже по течению регулятором противодавления текучей среды, клапаном, или любым другим находящимся ниже по течению источником. Как показано на фигуре, соединительное устройство 216, при необходимости, может быть соединено (например, соединено посредством резьбового соединения) с входным отверстием 210 на крышке 204 для обеспечения возможности приема крышкой 204 разного размера трубопроводов, труб и т.д.

В показанном варианте реализации кожух 202 имеет цилиндрическую форму или профиль при соединении корпуса 206 регулятора с крышкой 204 с внешним диаметром (OD), не превышающем, например, два- дюйма (5,08 см). Однако, в других вариантах реализации регулятор 200 текучей среды может иметь любую другую подходящую форму, например, прямоугольную форму, квадратную форму и т.д. Кроме того, внешняя поверхность 218 крышки 204 и самая внешняя поверхность 220 корпуса 206 регулятора размещены по существу заподлицо при соединении корпуса 206 регулятора с крышкой 204.

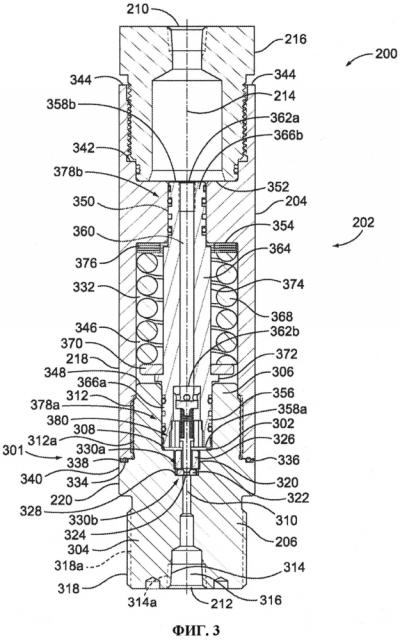

На фиг.3 показано сечение взятого в качестве примера регулятора 200 текучей среды по фиг.2. На фиг.3 можно видеть, что крышка 204 соединена (например, посредством резьбового соединения) с корпусом 206 регулятора на границе 301 раздела (крышка/корпус регулятора).

Корпус 206 регулятора образует измерительную камеру 302 и выходное отверстие 212 пути 208 потока текучей среды. В показанном варианте реализации корпус 206 регулятора выполнен в виде цилиндрического корпуса или цилиндра 304, содержащего кольцевую стенку 306, определяющую полость 308, по меньшей мере частично определяющую измерительную камеру 302. Корпус 206 регулятора образует канал 310 потока (например, по существу линейный канал), образующий часть пути 208 потока текучей среды и выполненный с возможностью соединения посредством текучей среды с измерительной камерой 302 и выходным отверстием 212. Наружная поверхность 312 кольцевой стенки 306 содержит резьбу 312а, предназначенную для соединения корпуса 206 регулятора с крышкой 204. Кроме того, внутренняя стенка 314 горловины 316, расположенной вплотную к выходному отверстию 212, может содержать резьбу 314а и/или наружная поверхность 318 корпуса 206 регулятора, расположенного вплотную к выходному отверстию 212 (то есть, напротив кольцевой стенки 306), может содержать резьбу 318а для соединения корпуса 206 регулятора с расположенным ниже по течению источником давления или системой, трубой, трубопроводом и т.д.

Корпус 206 регулятора содержит выемку или расточенное отверстие 320 между каналом 310 для потока и измерительной камерой 302, предназначенное для размещения седла 322 клапана, определяющего сопло 324 пути 208 потока текучей среды. Фиксатор 326 седла клапана размещен (например, соединен посредством резьбового соединения) в выемке 320 для удержания или захвата седла 322 клапана в выемке 320 между заплечиком 328 выемки 320 и фиксатором 326 седла клапана. Сторона 330а впуска седла 322 клапана имеет сообщение по текучей среде с измерительной камерой 302, а сторона 330b выпуска седла 322 клапана имеет сообщение по текучей среде с каналом 310 потока.

Как показано на фигуре, выходное отверстие 212, сопло 324, измерительная камера 302 и канал 310 для потока по существу выровнены (например, соосно выровнены) с осью 214 и задают часть пути 208 потока текучей среды из регулятора 200 текучей среды. В других вариантах реализации канал 310 для потока может быть нелинейным каналом для потока и/или, возможно, не выровнены (например, соосно выровнены) с выходным отверстием 212, измерительной камерой 302 и/или осью 214.

Крышка 204 из показанного варианта реализации образует входное отверстие 210 пути 208 потока текучей среды. При соединении с корпусом регулятора 206 крышка 204 и корпус 206 регулятора определяют камеру 332 нагрузки, размещенную между входным отверстием 210 и измерительной камерой 302. Для предотвращения утечки текучей среды в камере 332 нагрузки через поверхность 301 раздела (корпус регулятора/крышка) регулятор 200 текучей среды в показанном варианте реализации содержит уплотнение 334, размещенное между концом 336 крышки 204 и выемкой 338 (например, круговой канавкой), выполненной на верхней поверхности фланца 340 корпуса 206 регулятора. Фланец 340 размещен между цилиндрическим корпусом 304 и кольцевой стенкой 306 и образует наиболее удаленную поверхность 220, которая по существу размещена заподлицо с наружной поверхностью 218 крышки 204.

Крышка 204 из показанного варианта реализации представляет собой цилиндр, содержащий первую полость 342, определяющую входное отверстие 210, открытое по направлению к концу 344 крышки 204, и вторую полость 346, открытую по направлению к концу 336 крышки 204. Как показано на фигуре, крышка 204 соединена с кольцевой стенкой 306 корпуса 206 регулятора, а первая полость 342 принимает соединительное устройство 216. При соединении с корпусом 206 регулятора кольцевая стенка 306 проходит во вторую полость 346 таким образом, что торцевая или верхняя поверхность 348 кольцевой стенки 306 и вторая полость 346 образуют камеру 332 нагрузки. Как показано на фигуре, камера 332 нагрузки размещена между измерительной камерой 302 и входным отверстием 210.

Крышка 204 содержит расточенное отверстие 350 между первой полостью 342 и второй полостью 346. Диаметр расточенного отверстия 350 (или суженной части) меньше диаметра первой полости 342 и диаметра второй полости 346. Расточенное отверстие 350 и первая полость 342 образуют первый заплечик 352, расположенный вплотную ко входному отверстию 210, а расточенное отверстие 350 и вторая полость 346 образуют второй заплечик 354, расположенный вплотную к камере 332 нагрузки. Как показано на фигуре, расточенное отверстие 350 представляет собой по существу прямолинейное отверстие, соосно выровненное с осью 214 регулятора 200 текучей среды. Однако в других вариантах реализации расточенное отверстие 350 может быть выполнено коническим, иметь квадратный или прямоугольный профиль, и/или может быть непараллельно и/или несоосно относительно оси 214.

Для измерения давления технологической текучей среды в измерительной камере 302 регулятор 200 текучей среды из показанного варианта реализации содержит датчик 356 давления. Датчик 356 давления содержит чувствительную к давлению грань или поверхность 358а (например, область) и вторую чувствительную к давлению грань или поверхность 358b, причем обе грани по существу перпендикулярны оси 214. В этом варианте реализации датчик 356 давления размещен в пути 208 потока текучей среды между входным отверстием 210 и выходным отверстием 212. В частности, датчик 356 давления содержит канал 360 датчика давления, по существу параллельный оси 214 и соосно выровненный с этой осью 214, которая проходит через датчик 356 давления, расположенный между первым концом 362а, расположенным вплотную к входному отверстию 210 или чувствительной к давлению поверхности 358b, и вторым концом 362b, расположенным вплотную к первой чувствительной к давлению поверхности 358а и сообщающимся по текучей среде с измерительной камерой 302.

В показанном варианте реализации датчик 356 давления выполнен в виде цилиндрического, вытянутого тела или ствола 364, содержащего первый конец 366а ствола, образующий первую головку поршня и чувствительную к давлению поверхность 358а, и второй конец 366b ствола, образующий вторую чувствительную к давлению поверхность 358b, размещенную в расточенном отверстим 350 крышки 204. Как показано на фигуре, ствол 364 датчика 356 давления проходит через по меньшей мере часть камеры 332 нагрузки. Другими словами, камера 332 нагрузки окружает или охватывает по меньшей мере ствол 364 между первым и вторым концами 366а и 366b ствола. Происходит скольжение или перемещение первого конца 366а ствола в измерительной камере 302 и скольжение или перемещение второго конца 366b ствола в расточенном отверстии 350. В этом варианте реализации второй конец 366b ствола выполнен со суженным профилем или уменьшенным диаметром относительно первого конца 366а ствола таким образом, что площадь первой чувствительной к давлению поверхности 358а больше площади второй чувствительной к давлению поверхности 358b. Таким образом, разность площадей первой и второй чувствительных к давлению поверхностей 358а и 358b обеспечивает эффективную чувствительную область регулятора 200 текучей среды.

Для подачи заданной нагрузки к датчику 356 давления смещающий элемент 368 размещен в камере 332 нагрузки. В частности смещающий элемент 368 размещен в камере 332 нагрузки между заплечиком 354 и гнездом под пружину или прокладкой 370. Для передачи нагрузки, созданной смещающим элементом 368, к датчику 356 давления, датчик 356 давления содержит часть 372 с фланцем или выступом (например, с кольцевым выступом), размещенную вдоль наружной поверхности 374 датчика 356 давления. Как показано на фигуре, часть 372 с выступом размещена между гнездом 370 под пружину и верхней поверхностью 348 кольцевой стенки 306. Для обеспечения необходимой заданной нагрузки или давления открытия клапана (давления, вынуждающего регулятор 200 текучей среды первый раз перейти в открытое положение, обеспечивающее возможность прохождения текучей среды через путь 208 потока текучей среды), одна или большее количество прокладок 376 могут быть размещены между заплечиком 354 и смещающим элементом 368 для воздействия на степень сжатия смещающего элемента 368 или для ее изменения. В показанном варианте реализации прокладки 376 могут быть выполнены в виде металлических шайб, пружин Белвилла и т.д. Например, прокладки 376 могут быть установлены на фабрике во время сборки регулятора 200 текучей среды. В качестве альтернативы, одна или большее количество прокладок (не показаны) могут быть размещены между смещающим элементом 368 и гнездом 370 под пружину. Как более подробно описано ниже со ссылками на фиг.5А, 5B, 6А и 6B, другие описанные здесь в качестве примера регуляторы текучей среды могут содержать корректирующее устройство для регулирования заданной нагрузки в полевых условиях.

Камера 332 нагрузки изолирована или уплотнена относительно пути 208 потока текучей среды и/или от условий окружающей среды, внешней по отношению к регулятору 200 текучей среды (например, от давлений внешних текучих сред). Таким образом, например, колебания давления в пути 208 потока текучей среды и/или колебания давления окружающей среды не воздействуют на заданную нагрузку, прилагаемую к датчику 356 давления смещающим элементом 368. Другими словами, колебания давления текучей среды, протекающей через путь 208 потока текучей среды 208, и/или давление в окружающей среде, в которой используется регулятор 200 текучей среды, не будут создавать или прилагать силу к датчику 356 давления через камеру 332 нагрузки, причем в противном случае была бы увеличена заданная нагрузка (например, нагрузка, заданная на фабрике), прилагаемая смещающим элементом 368. Для изоляции или уплотнения камеры 332 нагрузки относительно пути 208 потока текучей среды или относительно окружающей среды первый конец 366а ствола содержит узел 378а уплотнения, предназначенный для предотвращения утечки текучей среды или потока текучей среды между измерительной камерой 302 и камерой 332 нагрузки, а второй конец 366b ствола содержит узел 378b уплотнения, предназначенный для предотвращения утечки текучей среды или потока текучей среды между входным отверстием 210 и камерой 332 нагрузки через расточенное отверстие 350.

Хотя это и не показано на фигуре, но в других вариантах реализации нагрузка датчика давления может быть обеспечена посредством текучей среды для регулирования давления (например, рабочей жидкости для гидравлических систем, пневматической жидкости). Например, конец 344 и/или поверхность 218 крышки 204 могут содержать канал для загрузки текучей среды или горловину для соединения посредством текучей среды регулирующей текучей среды с камерой 332 нагрузки. В этом варианте реализации канал для загрузки текучей среды может быть размещен вплотную к входному отверстию 210 и каналу 360 для потока, но не иметь соединения посредством текучей среды с путем 208 потока текучей среды. Канал для загрузки текучей среды может быть по существу параллельным пути 208 потока текучей среды и быть на некотором расстоянии от пути 208 потока текучей среды и/или может быть не параллельным пути 208 потока текучей среды или оси 214.

Для регулирования потока текучей среды через регулятор 200 текучей среды узел 380 регулирования потока 380 соединен с датчиком 356 давления. В частности, датчик 356 давления перемещает узел 380 регулирования потока относительно седла 322 клапана.

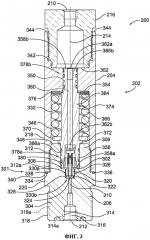

На фиг.4А показана увеличенная часть поперечного сечения регулятора 200 текучей среды по фиг.3. Как наиболее ясно видно на фиг.4А, датчик 356 давления содержит отверстие или полость 402 фиксатора, расположенную вплотную к чувствительной к давлению поверхности 358а для принятия узла 380 регулирования потока. Регулирующий узел 380 для регулирования потока содержит регулирующий элемент для регулирования потока или стойку 404, фиксатор 406, смещающий элемент 408 и направляющую 410 стержня.

В этом варианте реализации регулирующий элемент 404 для регулирования потока содержит штифт, шток или часть 412 цилиндрического корпуса со сведенной на конус опорной поверхностью 414, входящей в зацепление с возможностью уплотнения с поверхностью 416 уплотнения седла 322 клапана для предотвращения или ограничения потока текучей среды через путь 208 потока текучей среды при нахождении регулятора 200 текучей среды в закрытом положении, как показано на фиг.4А. Внешний диаметр части 412 корпуса обеспечивает возможность ее перемещения или скольжения относительно отверстия 418 фиксатора 326 седла клапана. Регулирующий элемент 404 для регулирования потока также содержит выступ или фланец 420, расположенный вплотную к части 422 ствола.

Фиксатор 406 соединен с полостью 402 фиксатора посредством, например, резьбового соединения и удерживает регулирующий элемент 404 для регулирования потока, смещающий элемент 408 и направляющую 410 ствола в полости 402 фиксатора. В этом варианте реализации фиксатор 406 образует по меньшей мере часть чувствительной к давлению поверхности 358а при соединении с датчиком 356 давления. Фиксатор 406 представляет собой цилиндрический корпус, имеющий проход 424 для размещения с возможностью перемещения регулирующего элемента 404 для регулирования потока таким образом, что он соосно выровнен с путем 208 потока текучей среды или осью 214. Как показано на фигуре, проход 424 образует ступенчатую часть или заплечик 426 в этом проходе 424. При соединении с фиксатором 406 выступ 420 регулирующего элемента 404 для регулирования потока взаимодействует с заплечиком 426 в проходе 424 фиксатора 406 с предотвращением дальнейшего перемещения регулирующего элемента 404 для регулирования потока к седлу 322 клапана в направлении, параллельном оси 214. Фиксатор 406 также содержит один или большее количество каналов 428 (например, параллельных оси 214), предназначенных для соединения посредством текучей среды полости 402 фиксатора и измерительной камеры 302.

Коэффициент упругости смещающего элемента 408 значительно меньше коэффициента упругости смещающего элемента 368, что приводит к смещению выступа 420 по направлению к заплечику 426. Как показано на фигуре, смещающий элемент 408 размещен между выступом 420 и направляющей 410 ствола таким образом, что смещающий элемент 408 окружает часть 422 ствола регулирующего элемента 404 для регулирования потока или соосно выровнен с этой частью.

Направляющая 410 ствола из показанного варианта реализации содержит часть 430 с направляющей потока текучей среды и часть 432 с гнездом под пружину. Как показано на фигуре, направляющая 410 ствола представляет собой такой цилиндрический корпус, что диаметр или профиль (например, сведенный на конус профиль) части 432 с гнездом под пружину меньше профиля или диаметра части 430 с направляющей потока текучей среды. Таким образом, образован зазор 434 между частью 432 с гнездом под пружину и внутренней поверхностью или стенкой полости 402 фиксатора. Направляющая 410 ствола содержит проем 436 между частью 430 с направляющей потока текучей среды и частью 432 с гнездом под пружину, который параллелен оси 214, и один или большее количество проемов 438 по существу перпендикулярных оси 214, которые пересекают проем 436 для соединения посредством текучей среды второго конца 362b канала 360 датчика давления и полости 402 фиксатора. Точнее, при прохождении текучей среды через канал 360 датчика давления к полости 402 фиксатора текучая среда течет через зазор 434 и вокруг части 432 с гнездом под пружину таким образом, что направляющая 410 ствола отклоняет или направляет поток текучей среды по направлению к фиксатору 406 и от смещающего элемента 408.

Как наиболее ясно показано на фиг.4А, узел 378а уплотнения содержит одно уплотнение или большее количество уплотнений 440а-b (например, кольцевых уплотнителей), размещенных в соответствующих углублениях или канавках 442а-b первого конца 366а ствола. Каждое из уплотнений 440а-b может содержать фиксаторные кольца 444а-b (например, поршневые кольца), предназначенные для удержания уплотнений 440а-b в соответствующих канавках 442а-Ь. Уплотнение 440а обеспечивает резервное уплотнение в случае отказа уплотнения 440b во время работы. Кольцевая или накопительная канавка 446 может быть образована на конце 366а ствола между уплотнениями 440а-b. Таким образом, при просачивании текучей среды через уплотнение 440b может происходить накопление текучей среды в накопительной канавке 446 для задержки возрастания давления, воздействующего на уплотнение 440а. Кроме того, для уменьшения трения между первым концом 366а ствола и внутренней поверхностью камеры 302 измерения давления узел 378а уплотнения содержит противоизносное кольцо 448, размещенное в канавке 450.

На фиг.4B показана увеличенная часть приводимого в качестве примера регулятора текучей среды по фиг.3. Аналогично узлу 378а уплотнения, узел 378b уплотнения, размещенный на втором конце 366b ствола, содержит одно или большее количество уплотнений 452а-b (например, кольцевых уплотнителей) и фиксаторные кольца 454а-b, размещенные в соответствующих канавках 456а-b второго конца 366b ствола, накопительную канавку 458 и противоизносное кольцо 460, размещенное в канавке 462.

При работе источник текучей среды высокого давления, имеющий сообщение по текучей среде с входным отверстием 210, подает текучую среду под давлением в измерительную камеру 302. В частности, сжатая текучая среда течет в путь 208 потока текучей среды в регуляторе 200 текучей среды от входного отверстия 210, через канал 360 датчика давления, и в измерительную камеру 302 через каналы 436 и 438 и каналы 428 фиксатора. Как отмечено выше, направляющая 410 ствола направляет поток текучей среды через зазор 434 от смещающего элемента 408 к каналам 428 фиксатора.

Чувствительная к давлению поверхность 358а датчика 356 давления измеряет давление сжатой текучей среды в измерительной камере 302, а чувствительная к давлению поверхность 358b измеряет давление сжатой текучей среды во входном отверстии 210. Датчик 356 давления перемещает регулирующий элемент 404 для регулирования потока относительно седла 322 клапана на основании значения перепада давлений через датчик 356 давления, прилагаемого смещающим элементом 368 (на первой стороне), и текучей средой под давлением, действующей на эффективную область измерения, образованную чувствительной к давлению поверхностью 358а в измерительной камере 302 и чувствительной к давлению поверхностью 358b, расположенной вплотную к входному отверстию 210 (на второй стороне, противолежащей первой стороне). В частности текучая среда под давлением, прилагающая силу (например, направленную вверх силу в ориентации по фиг.3, 4A и 4B) к эффективной области измерения, образованной чувствительными к давлению поверхностями 358a и 358b, превышающую силу, приложенную смещающим элементом 368 к датчику 356 давления через выступ 420 (например, направленную вниз силу в ориентации по фиг.3, 4A и 4B), вызывает скольжение или перемещение датчика 356 давления и, следовательно, регулирующего элемента 404 для регулирования потока от седла 322 клапана. В свою очередь, датчик 356 давления вызывает, посредством взаимодействия выступа 420 регулирующего элемента 404 для регулирования потока и заплечика 426 фиксатора 406, перемещение элемента 404 регулирования потока от седла 322 клапана для обеспечения потока текучей среды через сопло 324 седла 322 клапана между входным отверстием 210 и выходным отверстием 212 (например, в открытом положении).

При приложении к эффективной области измерения, образованной чувствительными к давлению поверхностями 358а и 358b, силы, вызванной давлением сжатой текучей среды в измерительной камере 302 и/или во входном отверстии 210, причем эта сила меньше силы, прилагаемой смещающим элементом 368, смещающий элемент 368 вынуждает датчи