Способ получения лигатур для постоянных магнитов на основе неодима

Иллюстрации

Показать всеИзобретение относится к металлургии, в частности к получению лигатур для постоянных магнитов на основе неодима. В способе смешивают оксид неодима с графитовым порошком и порошком железа или чугуна, полученную смесь прессуют в брикеты при давлении 80-120 МПа, укладывают брикеты в графитовый тигель, который помещают в вакуумную печь и нагревают до температуры 900-1000°C с образованием расплава и выдержкой его при этой температуре в течение 30-60 мин при остаточном давлении 0,25-5 кПа до разложения гидрооксида неодима и удаления паров воды, после завершения выдержки осуществляют откачку газа до давления 1-10 Па, последующий напуск инертного газа до давления 30-50 кПа с обеспечением создания безокислительной газовой атмосферы и подъема температуры до 1800-2000°C, и проводят процесс восстановления в течение 180-360 мин. с последующим сливом полученного расплава в изложницу для получения лигатуры неодим - железо после охлаждения и извлечения слитка. Изобретение позволяет упростить получение лигатуры на основе неодима из исходного оксида за счет получения ее в течение одного термического цикла. 2 з.п. ф-лы, 2 пр., 1 ил.

Реферат

Изобретение относится к металлургии, в частности к получению лигатур для постоянных магнитов на основе неодима.

Известен способ получения лигатур для постоянных магнитов на основе неодима (Михайличенко А.И., Михлин Е.Б., Патрикеев Ю.Б. Редкоземельные металлы. М.: Металлургия, 1987. - 232 с., стр. 176-194), состоящий из следующих технологических операций: хлорирование или фторирование исходного оксида (последнее - предпочтительнее из-за гигроскопичности хлоридов), шихтовка стружкой кальция (или магния), загрузка в танталовый тигель, восстановление в вакуумной, например индукционной, печи, слив и отделение шлака, последующее сплавление с железом (см. рис. 48, стр. 181 из упомянутого выше источника).

Недостатки известного способа заключаются в необходимости проведения предварительной операции фторирования или хлорирования исходных оксидов, с вытекающими отсюда проблемами экологического характера, а также применения дорогого тантала.

Наиболее близким к заявляемому способу является плазменно-углеродный способ получения редкоземельных металлов и устройство для его осуществления, описанный в патенте РФ №2499848 МПК С22В 59/00, С22В 5/10, дата публикации патента 27.11.2013 г., с последующей выплавкой лигатуры. Этот способ включает в себя смешивание порошкообразных оксидов редкоземельных металлов (РЗМ) с углеродсодержащим компонентом, нагрев шихты без доступа воздуха до температуры более 2000°C с откачкой выделяющихся при восстановлении оксидов углерода и получением порошков чистых карбидов, причем, по мнению авторов указанного патента, связывание восстанавливаемых металлов углеродом является тем необходимым условием, выполнение которого, наряду с высокой температурой нагрева и применением вакуума, обеспечивает успех нового технического решения. Охлажденный карбид неодима извлекают из вакуумной термической установки, смешивают с порошками чистых тугоплавких металлов и, при протекании обменной реакции с образованием карбидов тугоплавких металлов и металлического РЗМ, осуществляют испарение РЗМ с его осаждением на конденсаторах.

Недостатками указанного способа являются возможность образования оксикарбидов при смешивании на воздухе карбида РЗМ с порошками тугоплавких металлов (Михайличенко А.И., Михлин Е.Б., Патрикеев Ю.Б. Редкоземельные металлы. М.: Металлургия, 1987. - 232 с., стр. 190), а также сублимация оксида неодима при нагреве и восстановлении в вакууме. По данным, приведенным, например, в интернет-издании (http://www.vemco.com/sites/Default/files/pdfs/VEM_Thin_Fil_Evaporation_Guide.pdf), парциальное давление оксида Nd2O3 на уровне 10-4 торр (0,01 Па) соответствует температуре 1400°C, и с повышением температуры парциальное давление оксида неодима экспоненциально возрастает. Соответственно увеличиваются и массовые потери оксида неодима. Наконец, для получения лигатуры Nd-Fe необходимо проведение дополнительного нагрева.

Задача настоящего изобретения состоит в разработке способа карботермического восстановления оксида неодима, позволяющего упростить получение лигатур на основе неодима, предназначенных для получения постоянных магнитов, за счет того, что лигатура из исходного оксида получена в течение одного термического цикла

Поставленная задача решается тем, что для осуществления заявляемого технического решения смешивают порошок оксида неодима с графитовым порошком и порошком, содержащим железо (например, с чугунной дробью ДЧЛ), полученную смесь прессуют в брикеты (давление 80-120 МПа, что обеспечивает и достаточные газопроницаемость и величину площади границы раздела оксид неодима-углерод), укладывают брикеты в графитовый тигель, который помещают в вакуумную индукционную печь или вакуумную печь сопротивления, проводят вакуумную откачку до давления 0,25-5 кПа, нагрев до температуры 900-1000°C с выдержкой при этой температуре в течение 30-60 мин для разложения гидроксида неодима и удаления паров воды, откачку до давления 1-10 Па с последующим созданием в печи безокислительной газовой атмосферы, например, аргона давлением 30-50 кПа, нагрев до температуры 1800-2000°C, с выдержкой в течение 180-360 мин для реализации восстановления; при выдержке в течение 180-360 мин производят периодическую замену атмосферы аргона в печи на атмосферу, содержащую двуокись углерода, с последующим сливом расплава для получения лигатуры.

Последовательность идущих химических реакций в заявляемом способе выглядит следующим образом:

Суммарная реакция по (1)-(3):

Замена атмосферы, содержащей монооксид углерода, на атмосферу, содержащую двуокись углерода, приводит к повторному протеканию реакции (3). Утилизация угарного газа происходит любым из известных методов, например, дожиганием или пропусканием CO через оксид меди.

Для протекания реакции (1) углерод должен быть взят с избытком не менее 10%. С учетом содержащегося в оксиде неодима гидроксида неодима (до 10%) количество Nd2O3, вводимое в смесь порошков, должно быть увеличено на эту величину. Наличие в тигле расплава железа, которое не принимает участие в реакционных процессах (за исключением растворения в неодиме), позволяет после охлаждения получить искомую лигатуру. Для исключения разрушения графитового тигля на его дно насыпают слой графитового порошка толщиной 5-10 мм.

Пример 1

Порошки оксида неодима (22%), углерода (26%) и чугуна ДЧЛ (остальное; дробь ДЧЛ имеет средний диаметр 0,5 мм) смешивали в смесителе турбулентном С 2.0 в течение 60 мин; частота вращения 40 об/мин. Прессование - на лабораторном гидравлическом прессе "400 kN" при давлении 80 МПа. Брикеты помещали в графитовый (ГМЗ) тигель, на дно которого был насыпан слой графитового порошка толщиной 5-10 мм. Тигель с брикетами устанавливали в вакуумную печь сопротивления. Проводили откачку вакуумным мембранным насосом до давления 5 кПа, включали нагрев до 900°C за 60 мин с выдержкой при этой температуре в течение 60 мин. После завершения выдержки откачивали печь вакуумным пластинчато-роторным насосом до давления 1-10 Па, прекращали откачку, напускали аргон до давления 30-50 кПа с последующим нагревом до температуры 1800°C с выдержкой в течение 360 мин. Во время выдержки при температуре 1800°C проводили через равные промежутки времени 6 раз откачку печи и напуск углекислого газа давлением 0,1 МПа.

После охлаждения и извлечения слитка проводили рентгенофлуоресцентную спектрометрию и рентгеновский фазовый анализ (CuKα-излучение) с помощью аналитического комплекса ARL 9900 Workstation IP3600 (рентгенофлуоресцентный спектрометр + θ-θ дифрактометр).

Соотношение Nd/Fe=2,2/1; оксид неодима, карбиды железа и неодима идентифицированы не были.

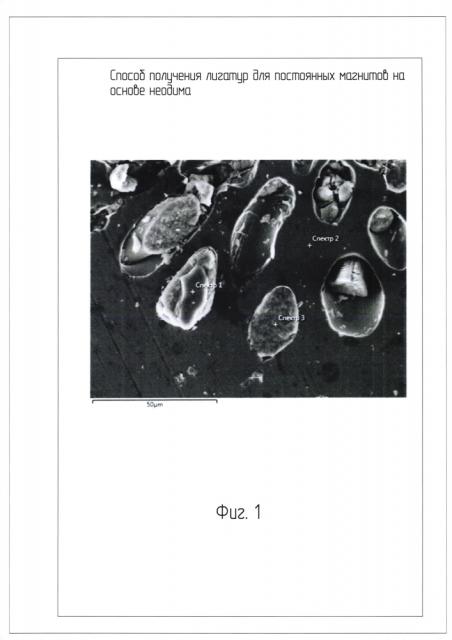

На фиг. 1. представлена микроструктура (растровая электронная микроскопия) полученного образца. По данным энергодисперсионного рентгеновского микроанализа соотношение масс. % неодима и железа на этой микроструктуре: спектр 1 - Nd/Fe=27/1; спектр 2 - Nd/Fe=1/99; спектр 3 - Nd/Fe=47/1.

Пример 2

Порошки оксида неодима (29%), углерода (26%) и чугуна ДЧЛ (остальное) смешивали в смесителе турбулентном С 2.0 в течение 60 мин; частота вращения 40 об/мин. Прессование - на лабораторном гидравлическом прессе "400 kN" при давлении 100 МПа.

Повторены все процедуры, что и в примере 1, но восстановление проведено в вакуумной индукционной печи (максимальная рабочая температура 2100°C). После завершения восстановления (2000°C, выдержка 180 мин замена атмосферы - продувка 50% Ar + 50% CO2 через равные промежутки времени 3 раза) металл слит (донный слив) в массивную медную изложницу.

После охлаждения и извлечения слитка по данным рентгенофлуоресцентной спектрометрии и рентгеновского фазового анализа (соотношение Nd/Fe=2,7/1) оксид неодима, карбиды железа и неодима идентифицированы не были.

1. Способ получения лигатуры для постоянных магнитов на основе неодима, заключающийся в том, что смешивают оксид неодима с графитовым порошком и порошком железа или чугуна, полученную смесь прессуют в брикеты при давлении 80-120 МПа, укладывают брикеты в графитовый тигель, который помещают в вакуумную печь и нагревают до температуры 900-1000°C с образованием расплава и выдержкой его при этой температуре в течение 30-60 мин при остаточном давлении 0,25-5 кПа до разложения гидрооксида неодима и удаления паров воды, после завершения выдержки осуществляют откачку газа до давления 1-10 Па, последующий напуск инертного газа до давления 30-50 кПа с обеспечением создания безокислительной газовой атмосферы и подъема температуры до 1800-2000°C, и проводят процесс восстановления в течение 180-360 мин с последующим сливом полученного расплава в изложницу для получения лигатуры неодим - железо после охлаждения и извлечения слитка.

2. Способ по п. 1, отличающийся тем, что в качестве вакуумной печи используют вакуумную индукционную печь или вакуумную печь сопротивления.

3. Способ по п. 1, отличающийся тем, что во время выдержки при температуре 1800-2000°C через равные промежутки времени производят откачку печи и напускают углекислый газ.