Многокоординатный промышленный робот с интегрируемым инструментом

Иллюстрации

Показать всеИзобретение относится к области многокоординатных промышленных роботов. Промышленный робот содержит конструкцию основания, шарнирно-сочлененное запястье робота и цепь шарнирно-сочлененных друг с другом элементов робота, соединяющих конструкцию основания с запястьем робота. Запястье робота оканчивается фланцем, с которым жестко соединена сварочная головка электрической точечной сварки, требующая подачи питания и/или текучей среды. Через цепь шарнирно-сочлененных друг с другом элементов робота и через запястье робота образован непрерывный внутренний проход, вмещающий кабели и/или трубки для подачи питания и/или текучей среды к сварочной головке. Кабели и трубки проходят через непрерывный внутренний проход робота и далее без разрыва через проход, образованный во фланце, и внутри несущей конструкции сварочной головки, вплоть до входа в соединительный элемент, предусмотренный в задней стенке трансформатора, обращенной к фланцу робота, благодаря чему кабели и трубки расположены полностью внутри робота и сварочной головки без необходимости прокладки отдельных кабелей или трубок для сварочной головки, соединяемых с кабелями и трубками робота. 3 з.п. ф-лы, 17 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к области многокоординатных промышленных роботов типа, описанного в ограничительной части пункта 1 формулы изобретения.

Уровень техники

Робот упомянутого выше типа описан и показан, например, в документе US 8006586 В2, принадлежащем этому же заявителю. Сварочная головка типа, используемого в таких роботах, описана, например, в документе US 7968825 В2. В документе JP 2000334689 А раскрыто полое запястье робота, предназначенное для применения с типовым инструментом, причем кабели и трубки робота проходят без разрыва через фланец робота и вплоть до инструмента.

Выполнение в роботе упомянутого выше типа прокладки кабелей и трубок для подачи питания и подачи текучей среды к инструменту, удерживаемому роботом, представляет несколько проблем. С одной стороны, необходимо подготовить системы к удержанию и обеспечению направленного перемещения кабелей и трубок, что минимизирует вероятность того, что они смогут пересечься с посторонними телами или опутать их во время использования робота на производственной линии. С другой стороны, необходимо также обеспечивать направленное перемещение и предохранять кабели или трубки для максимально возможного уменьшения деформаций изгиба и кручения, которым они подвергаются при перемещениях робота, и, главным образом, для уменьшения износа, которому кабели подвергаются вследствие воздействия агрессивных внешних факторов (разбрызгивание материалов при сварке, грязь и так далее), которые часто имеют место на промышленной производственной линии. Воздействие этих факторов на кабели часто приводит к сильному и преждевременному износу данных компонентов, что ведет к тому, что замены прокладки кабелей и трубок должны производиться чаще (даже спустя лишь один или два года с момента их первого использования), что подразумевает, таким образом, большее число остановов и более низкую производительность робота. Наконец, также важно выполнять прокладку кабелей и трубок таким образом, чтобы можно было просто и быстро выполнять замену проложенных кабелей и трубок.

Задача изобретения

Задача настоящего изобретения состоит в решении всех вышеупомянутых проблем наилучшим образом путем создания робота, который в целом более эффективен в использовании и требует минимального количества работ по техническому обслуживанию.

Раскрытие изобретения

Для решения этой задачи основным объектом данного изобретения является многокоординатный промышленный робот, имеющий все те признаки, раскрытые в пункте 1 формулы изобретения.

Существенное преимущество настоящего изобретения состоит в том, что полная защита кабелей и подающих трубок позволяет полностью избежать преждевременного износа данных компонентов, вызываемого в известных решениях загрязнениями посредством агрессивных внешних факторов (разбрызгивание материалов при сварке, грязь и так далее), присутствующих в производственных средах. Эксперименты, проведенные заявителем, позволили спрогнозировать, что данное изобретение обладает огромным преимуществом с точки зрения меньшего количества замен прокладки кабелей робота, так как средняя продолжительность использования прокладки кабелей может измениться с минимального времени, составляющего приблизительно 1,5-2 года, до минимального времени, составляющего приблизительно 8-10 лет и почти сопоставимого со сроком службы робота. Таким образом, изобретение способно обеспечить действительно крупное достижение в практике использования роботов.

В случае предпочтительного варианта осуществления изобретения несущая конструкция головки крепится винтами к фланцу робота, предпочтительно со вставкой между ними промежуточной скобы.

В описанной выше сварочной головке корпус электрического трансформатора имеет заднюю стенку, обращенную к фланцу робота, переднюю стенку, расположенную напротив задней стенки, две боковые стенки и две торцевые стенки. Согласно другой наиболее предпочтительной особенности, два полюса выходной мощности трансформатора, соединенные с двумя удерживающими электрод кронштейнами, расположены так, что один полюс находится на упомянутой передней стенке, а другой полюс находится на упомянутых торцевых стенках корпуса трансформатора. Благодаря такому расположению соединительные полосы, соединяющие полюса выходной мощности электрического трансформатора с соответствующим удерживающим электрод кронштейном, могут быть расположены согласно конфигурациям, обеспечивающим более компактный размер сварочной головки, особенно в продольном направлении головки, то есть в направлении, которое проходит от фланца робота к электродам.

Очевидно, что компактная сварочная головка, имеющая упомянутые выше особенности, может использоваться также в роботе обычного типа, поэтому данный факт также обусловливает отдельно взятую задачу, раскрытую в другой одновременно рассматриваемой патентной заявке этого же заявителя.

Следует заметить, что для обеспечения более простого технического обслуживания трубки для подачи текучей среды к инструменту все же могут иметь отсоединяемую концевую часть, связанную с инструментом, и могут соединяться посредством быстроразъемных муфт с соответствующими трубками, связанными с роботом. В этом случае основной принцип изобретения остается применим к электрическим кабелям (силовым и/или сигнальным), связанным с роботом.

Краткое описание чертежей

Далее изобретение описано со ссылками на прилагаемые чертежи, поясняющие не имеющий ограничительного характера вариант осуществления данного изобретения, на которых:

на фиг. 1 показано схематическое изображение многокоординатного промышленного робота, известного из уровня техники и описанного в документе US 8006586 В2 этого заявителя;

на фиг. 2 в сечении показан вид в увеличенном масштабе запястья робота, показанного на фиг. 1;

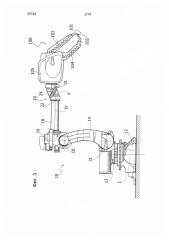

на фиг. 3 показан схематический вид сбоку первого варианта осуществления робота согласно изобретению;

на фиг. 4 показан схематический вид в аксонометрии второго варианта осуществления робота согласно изобретению;

на фиг. 5 показан вид в аксонометрии в увеличенном масштабе сварочной головки, используемой в обоих вариантах осуществления, показанных на фиг. 3 и 4;

на фиг. 6 показан схематический вид сбоку внутренней конструкции сварочной головки, показанной на фиг. 5;

на фиг. 7 показан вид в аксонометрии внутренней конструкции головки, показанной на фиг. 5;

на фиг. 8 показан вид в аксонометрии электрического трансформатора, расположенного в сварочной головке, показанной на фиг. 5;

на фиг. 9-12 показаны виды в аксонометрии в увеличенном масштабе, на которых показаны различные детали внутренней конструкции, показанной на фиг. 6;

на фиг. 13 показан вид в аксонометрии варианта сварочной головки, которая может использоваться в обоих вариантах осуществления, показанных на фиг. 3 и 4;

на фиг. 14 показан схематический вид сбоку внутренней конструкции сварочной головки, показанной на фиг. 13;

на фиг. 15 показан вид в аксонометрии внутренней конструкции сварочной головки, показанной на фиг. 13;

на фиг. 16 показан вид в аксонометрии робота, показанного на фиг. 3, со снятой сварочной головкой;

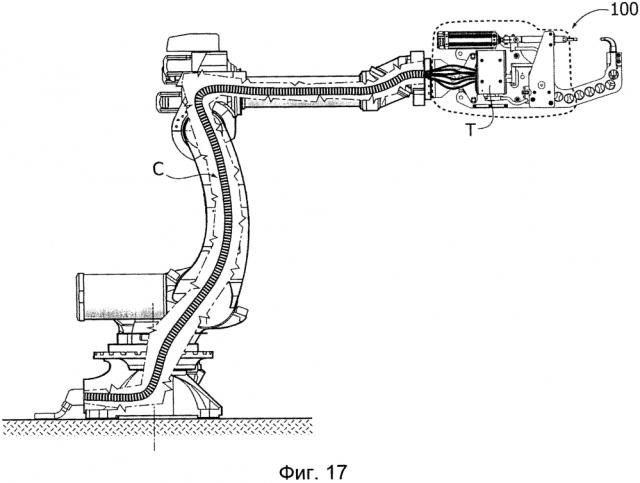

на фиг. 17 показан другой схематический вид сбоку, в частичном разрезе, робота, показанного на фиг. 3; и

на фиг. 18 показан вид в аксонометрии в увеличенном масштабе соединительной скобы между фланцем робота и несущей конструкцией сварочной головки.

Осуществление изобретения

В предпочтительном варианте осуществления данного изобретения используется робот, подобный роботу, известному из документа US 8006586 В2, и изображенный на фиг. 1. Тем не менее, очевидно, что это же самое описание данного изобретения применимо также к роботам, имеющим другую конфигурацию.

В примере, показанном на фиг. 1, робот 10 содержит конструкцию 12 основания, которая служит опорой для стойки 13 с обеспечением возможности ее поворота вокруг вертикальной оси I. В свою очередь, стойка 13 служит опорой для вертикальной руки 14 с обеспечением возможности ее поворота вокруг второй оси II, направленной горизонтально. Верхний конец вертикальной руки 14, в свою очередь, служит опорой для конструкции 16, поддерживающей руку 18, с обеспечением возможности ее поворота вокруг третьей оси III, направленной горизонтально. Конструкция 16 служит опорой руке 18 с обеспечением возможности ее поворота вокруг четвертой оси IV, которая совпадает с главной осью руки 18. Дальний конец руки 18 поддерживает шарнирно-сочлененное запястье 20, которое показано в увеличенном масштабе и в разрезе на фиг. 2. Как ясно из последующего описания, основная особенность запястья 20 заключается в том, что запястье является полым, выполненным с возможностью образования непрерывного прохода через него, в котором может быть проложен пучок кабелей и трубок для питания инструмента. Очевидно, однако, что описание данного изобретения также применимо к роботу, имеющему любую другую конфигурацию, и, в частности, полое запястье, конфигурация которого отличается от той, что приведена в данном описании в виде примера.

Как показано на фиг. 2, запястье 20 содержит первое полое тело 22, выполненное по существу в форме отвода и содержащее первый и второй концы и сквозную полость, соединяющую эти концы. Первый конец первого полого тела 22 предназначен для жесткого присоединения винтами 19 к руке 18 робота, выполненной с возможностью поворота вокруг оси IV. Кроме того, запястье 20 содержит второе полое тело 24, выполненное по существу в форме отвода и содержащее первый и второй концы и сквозную полость, соединяющую эти концы. Первый конец второго полого тела 24 установлен на втором конце первого полого тела 22 с возможностью поворота вокруг оси V, расположенной наклонно относительно первой оси IV. Наконец, запястье 20 содержит третье полое тело 26, содержащее первый и второй концы и сквозную полость, соединяющую эти концы. Первый конец третьего полого тела установлен на втором конце второго полого тела 24 с возможностью поворота вокруг оси VI, расположенной наклонно относительно второй оси V.

Как уже было упомянуто, проходные полости упомянутых первого, второго и третьего полых тел 22, 24, 26 образуют непрерывный проход вдоль осей IV, V, VI, через который проходят кабели и/или трубки для подачи питания, подачи текучей среды и управления инструментом, связанным с фланцем F, выходя из третьего полого корпуса 26. Упомянутый проход имеет по существу вместимость, которая позволяет вмещать значительное количество кабелей и/или трубок. Например, в случае, когда инструмент представляет собой головку электрической точечной сварки, линии подачи электропитания, которые проходят через внутренний проход запястья робота, содержат две трубки подачи охлаждающей текучей среды, две трубки возврата охлаждающей текучей среды, кабель для подачи управляющего сигнала к приводному электрическому двигателю головки, силовой кабель для этого электрического двигателя, многошинный кабель и три кабеля подачи питания (или, как вариант, один шнур питания с тремя жилами) для сварки электрическим током.

Кроме того, в показанном примере оси IV и VI наклонены относительно оси V под углом приблизительно 50-70°. Предпочтительно, этот угол наклона составляет 60°. Такая величина наклона оси вращения V относительно осей IV и VI позволяет получать широкий рабочий диапазон запястья робота и в то же время гарантирует простое и непрерывное прохождение кабелей и/или трубок внутри запястья. Как показано на чертеже, если оси IV, V, VI являются расположенными в одной плоскости, они образуют конфигурацию в виде буквы Z.

Кроме того, в показанном примере в соединении между рукой 18 и полым телом 22 предусмотрен корпус для первой группы 27 мотор-редуктора. В соответствии с размерами первого полого тела 22 и его цилиндрической части, предназначенной для присоединения к руке 18 робота, корпус для первого мотор-редуктора 27 может быть полностью выполнен в первом полом теле 22 или даже частично в руке 18 робота, но в любом случае таким образом, что первый мотор-редуктор 28 по существу расположен внутри объемов, образованных геометрическими формами руки 18 и первого полого тела 22, при этом особое значение имеют размеры сечения упомянутой руки. Соответственно, во втором полом теле 24 обеспечено наличие другого корпуса для второго мотор-редуктора 29. В частности, как показано на фиг. 2, полое тело 24 имеет на своей боковой стенке наружный корпус, вмещающий второй мотор-редуктор 29, по существу ориентированный параллельно оси VI. Благодаря тому что полые тела 22 и 24 имеют форму отводов, мотор-редуктор 29 может быть расположен на удалении от стенок полого тела 22, чтобы никогда не пересекаться с ним независимо от углового положения, принимаемого полым телом 24 относительно полого тела 22. Особое расположение мотор-редуктора 29, описанное выше, позволяет сохранять поперечный габарит запястья в пределах ограниченного порогового значения. Кроме того, поскольку мотор-редуктор 29 расположен наклонно относительно оси V под углом, равным углу наклона оси VI относительно оси V, в рассматриваемом случае равным приблизительно 60°, при повороте полого тела 24 происходит ограничение сил инерции, противодействующих вращательному движению мотор-редуктора 29.

Между первым полым телом 22 и вторым полым телом 24 расположен одинарный перекрестный роликовый подшипник 33 известного типа, имеющий внутреннее кольцо 32 и жестко присоединенный к первому полому телу 22, в то время как ко второму полому телу 24 жестко присоединено наружное кольцо 34. Кроме того, между вторым полым телом 24 и третьим полым телом 26 предусмотрен одинарный перекрестный роликовый подшипник 37, имеющий наружное кольцо 36, жестко соединенное со вторым полым телом 24, и внутреннее кольцо 38, жестко соединенное с третьим полым телом 26.

Каждый мотор-редуктор 27, 29 содержит двигатель 28, 30, соединительный фланец 31, редуктор 40, как уже было упомянуто выше, и ведущее зубчатое колесо 42, 46. Упомянутые редукторы 40 отличаются высоким передаточным отношением и представляют собой редукторы предпочтительно планетарного или волнового типа. Каждый редуктор 40 одним концом присоединен к соответствующему двигателю 28, 30 через соединительный фланец 31. Соединительный фланец винтами 35а присоединен к двигателю 28, 30 и другими винтами 35b к редуктору.

На другом конце редуктора 40 с целью передачи движения расположено ведущее зубчатое колесо 42, 46, которое в данном случае закреплено посредством множества винтов 35с. Первый мотор-редуктор 27, содержащий первый двигатель 28, редуктор 40 и ведущее коническое зубчатое колесо 42, прикреплен винтами так, что он упирается в нижнюю стенку 39 соответствующего корпуса. Между упомянутой нижней стенкой 39 корпуса и концом редуктора, на котором закреплено ведущее коническое зубчатое колесо 42, расположен фланец 41, предназначенный для крепления и регулировки зазора. При сборке запястья толщину втулки 41 подбирают таким образом, чтобы получить корректное зацепление в паре конических зубчатых колес. Ведущее коническое зубчатое колесо 42 входит в зацепление с внутренними зубьями кольцевого конического зубчатого колеса 44, которое, будучи прикрепленным винтами (не показаны) к наружному кольцу 34 подшипника 33, жестко соединено со вторым полым телом 24. Второй мотор-редуктор 29, содержащий второй двигатель 30, редуктор 40 и ведущее цилиндрическое зубчатое колесо 46, вставлен в паз, выполненный во втором полом теле 24, и прикреплен винтами таким образом, что он упирается в нижнюю стенку 43 упомянутого корпуса. Ведущее цилиндрическое зубчатое колесо 46 входит в зацепление с кольцеобразным цилиндрическим колесом 48, которое прикреплено к внутреннему кольцу 38 подшипника 37.

Вращательное движение, передаваемое от двигателя 28, преобразуется редуктором 40 и передается ведущему коническому зубчатому колесу 42, которое вращает кольцевое коническое зубчатое колесо 44, жестко соединенное с наружным кольцом 34 подшипника 33, которое, в свою очередь, прикреплено ко второму полому телу 24. Таким образом выполняется поворот второго полого тела 24 вокруг оси V. При приведении в действие второго двигателя 30 вращение передается через редуктор 40 к ведущему цилиндрическому зубчатому колесу 46. Ведущее цилиндрическое зубчатое колесо 46 входит в зацепление с цилиндрическим колесом 48, которое жестко соединено с внутренним кольцом 38 и третьим полым телом 26. Таким образом выполняется поворот третьего полого тела 26 вокруг оси VI.

Внутренняя полость запястья обеспечивает возможность прохождения питающих кабелей и/или каналов С сварочной головки, предназначенной для присоединения к фланцу F. Данные кабели и/или каналы С связаны с втулкой 47.

Как указано выше, упомянутая известная полая конфигурация запястья также используется в предпочтительном варианте осуществления робота согласно данному изобретению, при этом, однако, очевидно, что данное описание изобретения также применимо к роботам с другими конфигурациями.

На фиг. 3 прилагаемых чертежей изображен первый вариант осуществления робота согласно данному изобретению. На фиг. 3 части, совпадающие с частями, показанными на фиг. 1, обозначены теми же номерами позиций.

На фиг. 3 изображен вариант осуществления изобретения, в котором робот имеет интегрированный инструмент, содержащий головку электрической точечной сварки, в которой один из двух удерживающих электрод кронштейнов закреплен, в то время как другой установлен с возможностью качания. Тем не менее, вместо такой сварочной головки с качающимся кронштейном возможно использовать сварочную головку типа, показанного на фиг. 13 и 17, в которой один из двух удерживающих электрод кронштейнов закреплен, а другой кронштейн выполнен с возможностью линейного перемещения, либо инструмент другого типа.

На фиг. 17 прилагаемых чертежей схематически изображено сечение робота, причем фиг. 17 хорошо подходит для иллюстрации основного свойства данного изобретения. Как показано на чертеже, сварочная головка такого типа имеет кронштейн, выполненный с возможностью линейного перемещения, но очевидно, что приведенное здесь описание относится к головкам обоих типов.

Как показано на фиг. 17, робот согласно данному изобретению и известный робот, показанный на фиг. 1, имеют общую особенность, а именно то, что через всю цепь элементов робота и через запястье робота образован непрерывный внутренний проход, который вмещает пучок С кабелей и подающих трубок. На фиг. 17 показан случай, когда все кабели и трубки содержатся внутри одной гибкой защитной оболочки, но очевидно, что данная особенность не является существенной, и пучок кабелей и трубок может быть просто снабжен на своем протяжении множеством стягивающих хомутов.

В известных роботах, а также в конкретном случае известного робота, показанного на фиг. 1 и 2, пучок питающих кабелей и трубок прерывается соответственно в месте расположения соединительного фланца F инструмента, связанного с роботом. Как правило, такой фланец снабжен множеством фитингов для соединения кабелей и трубок, расположенных на роботе, с кабелями и/или отдельными трубками, связанными со сварочной головкой, установленной на роботе.

В отличие от этой конструкции, в роботе согласно данному изобретению не предусмотрена какая-либо быстрая смена инструмента, удерживаемого роботом, и инструмент (сварочная головка в данном конкретном примере) не снабжен кабелями и отдельными трубками, которые соединены с кабелями и трубками робота, когда инструмент установлен на фланце робота. Как ясно показано на фиг. 16 и 17, в роботе согласно данному изобретению кабели и трубки, проходящие на всем протяжении робота и полого запястья робота, продолжаются, проходя без разрыва, в проходе F1, выполненном через фланец F (см. также фиг. 16), до входного соединительного элемента, предусмотренного на электрическом трансформаторе Т, расположенном внутри конструкции сварочной головки.

Поэтому сварочная головка полностью интегрирована в робота, так что робот и сварочная головка вместе составляют единый «сварочный аппарат», без какого-либо разделения на часть робота и часть инструмента, и без какой-либо возможности быстрой замены инструмента. Это решение, по сравнению с решением, известным из документа US 8006586 В2, имеет преимущество, заключающееся в отсутствии какого-либо соединительного элемента для обеспечения соединения между кабелями и трубками робота и отдельными кабелями и трубками, расположенными на сварочной головке, и поэтому устраняет недостаток известного решения, при котором связанные с головкой кабели и трубки, проходящие от фланца робота к головке, по меньшей мере частично расположены снаружи.

Как показано на прилагаемых чертежах и как объяснено более подробно ниже, данное преимущество дополнительно усиливается тем, что для сварочной головки предусмотрен наружный кожух, образующий удлинение корпуса робота и полностью скрывающий участок прохода кабелей и трубок, которые проходят за фланец робота.

На фиг. 3 номером позиции 100 обозначена сварочная головка в целом, включая два упомянутых электрода 101, 102, удерживаемых соответствующими удерживающими электрод кронштейнами 103, 104. Внутренняя конструкция головки скрыта корпусом 105, имеющим в задней части отверстие для соединения с запястьем робота и отверстие в передней части, через которое выступают упомянутые кронштейны 103, 104 сварочной головки.

На фиг. 4 показан второй вариант осуществления изобретения, в котором робот 10 имеет конструкцию, по существу идентичную конструкции робота, показанной на фиг. 3, но установлен в инвертированном положении, при котором конструкция 12 основания прикреплена к «потолку» 13 (верхней раме) промышленной установки.

На фиг. 5 показан вид в аксонометрии в увеличенном масштабе сварочной головки 100, на котором ясно видно, что кожух 105 состоит из двух полуоболочек 105а, 105b, соединенных вместе и скрепленных блокирующим стягивающим стержнем 106. На фиг. 5 также показана задняя стенка 107 соединительного фланца 108, которую лучше видно на фиг. 18, служащая для присоединения фланца F запястья робота к несущей конструкции сварочной головки. Как показано на фиг. 18, скоба 108 содержит заднюю стенку 107 и два крыла 109, которые расположены параллельно и на расстоянии друг от друга и выступают из задней стенки 107 перпендикулярно к ней.

Как показано на фиг. 6 и 7, сварочная головка 100 содержит несущую конструкцию 110, содержащую две стальные плиты 111, расположенные параллельно на расстоянии друг от друга и жестко соединенные друг с другом. Конструкция удерживающего электрод кронштейна 104 жестко соединена винтами с парой скоб 112 (фиг. 7), прикрепленных к внутренним поверхностям двух пластин 111. Конструкция удерживающего электрод кронштейна 103, наоборот, соединена с качающимся кронштейном 113, который шарнирно установлен между двумя пластинами 111 на оси 114 поворота и которым управляет шток 115 электромеханического привода 116, который также поддерживается двумя пластинами 111. Привод 116 сам по себе является устройством известного типа, содержащим электрический двигатель, редуктор и гайку, приводимую во вращение путем передачи вращения от электрического двигателя через редуктор. Вращение гайки вызывает линейное перемещение винта, который ввинчивается в гайку, причем упомянутый винт соединен со штоком 115.

Компоненты привода 116 здесь не поясняются, поскольку, как было сказано, данный привод может быть реализован согласно любой известной конструкции, причем отсутствие этих подробностей на чертежах делает их более понятными.

Электрический ток для сварки подается через электроды 101, 102, проходя через конструкцию кронштейнов 103, 104, состоящих из алюминия и имеющих конфигурацию полой призмы, с отверстиями 117 для облегчения веса, выполненными в боковых стенках. Корпуса кронштейнов 103, 104 электрически соединены с двумя полюсами 118, 119 выходной мощности электрического трансформатора Т, расположенного между двумя пластинами 111 несущей конструкции сварочной головки.

Как показано на фиг. 8, корпус трансформатора Т имеет заднюю стенку 120, обращенную к фланцу робота, переднюю стенку 121, расположенную напротив нее, две боковые стенки 122 и торцевые стенки 123 и 124 (соответственно верхнюю и нижнюю в показанной ориентации).

Согласно другому важному признаку изобретения, который обеспечивает особую компактность сварочной головки, два полюса 118 и 119 выходной мощности трансформатора Т расположены на различных стенках корпуса трансформатора. Более конкретно, полюс 118 расположен на передней стенке 121, а полюс 119 расположен на нижней торцевой стенке 124. Кроме того, полюса 118, 119 электрически соединены с конструкцией соответствующих кронштейнов 103, 104 посредством упругодеформируемой полосы 125, имеющей в целом U-образную конфигурацию (фиг. 6), и полосы 126, также упругодеформируемой и имеющей в целом S-образную конфигурацию. Расположение одного из двух полюсов выходной мощности трансформатора Т (в частности, полюса 119) на нижней стенке 124 трансформатора Т обеспечивает сокращение расстояния в горизонтальном направлении согласно фиг. 6 между трансформатором Т и удерживающими электрод кронштейнами 103, 104. Поэтому габарит головки значительно уменьшен в продольном направлении головки, то есть в направлении, которое проходит от фланца робота к сварочным электродам 101, 102.

Как трансформатор Т, так и сварочные электроды 101, 102 требуют охлаждения посредством текучей среды. Поэтому пучок кабелей и трубок, проходящий за фланец робота (см. фиг. 16), содержит по меньшей мере одну трубку подачи охлаждающей текучей среды и по меньшей мере одну трубку возврата охлаждающей текучей среды. Как показано на фиг.8, 9 и 10, трубка подачи охлаждающей текучей среды направляет охлаждающую текучую среду, прежде всего, в контур охлаждения (не показан), предусмотренный внутри трансформатора Т. Из внутреннего контура охлаждения в трансформаторе Т охлаждающая текучая среда протекает через два канала 127а, 127b, выполненных соответственно в цилиндрических телах, образующих полюса 118, 119 выходной мощности трансформатора Т. Канал 127а выступает из тела 118 радиально, в то время как канал 127b выступает из тела коаксиально, на конце терминального тела 119. На выпускных концах каналов 127а, 127b расположены соединительные фитинги (не показаны) для присоединения трубок, которые направляют охлаждающую текучую среду к кронштейну 103 и электроду 101 и, соответственно, к кронштейну 104 и электроду 102. В частности (см. фиг. 6), электрод 101 получает охлаждающую текучую среду через гибкую трубку 128, проходящую через внутреннюю полость кронштейна 103, причем охлаждающая текучая среда, нагретая электродом 101, затем передается в другую гибкую трубку 129, также расположенную во внутренней полости кронштейна 103.

Ближние концы трубок 128, 129 соединены посредством соединительных элементов 130 (см. фиг. 6 и 11). Один из этих двух соединительных элементов 130 соединен посредством гибкой трубки с соединительным элементом, расположенным на выходном конце участка прохода 127а (фиг. 9), а другой соединительный элемент 130 соединен с гибкой трубкой (не показана), которая возвращается во внутреннюю часть робота, не проходя через трансформатор Т. Этот проход направляет возвратную охлаждающую текучую среду от электрода 101 к роботу. Даже внутри кронштейна 104 имеются две гибкие трубки 131, 132, предусмотренные для направления охлаждающей текучей среды к электроду 102 и для возврата охлаждающей текучей среды, охладившей электрод 102. Данные две гибкие трубки, обозначенные номерами позиций 131, 132, соединены с двумя соединительными элементами 133 (фиг. 6 и 12). Один из этих двух соединительных элементов 133 соединен посредством гибкой трубки (не показана) с соединительным элементом, расположенным на выходном конце прохода 127b (фиг. 10), а другой соединительный элемент 133 соединен с гибкой трубкой, которая возвращается непосредственно во внутреннюю часть робота.

На фиг. 8 прилагаемых чертежей также показано, что на задней стенке 120 трансформатора Т предусмотрен трехполюсный электрический соединительный элемент D1, предназначенный для подсоединения силовых кабелей и имеющий три полюса, выровненных в направлении, параллельном поперечному направлению головки (то есть в направлении, ортогональном к общей плоскости двух кронштейнов). На стенке 120 также расположен электрический соединительный элемент D2 для электрических сигнальных кабелей.

На фиг. 13 показан вид в аксонометрии, иллюстрирующий вариант осуществления изобретения, показанный на фиг. 5, с кронштейном сварочной головки, выполненным с возможностью скольжения. На данном чертеже части, совпадающие с частями, показанными на фиг. 5, обозначены теми же номерами позиций. В данном случае конструкция сварочной головки 100 также полностью закрыта кожухом 105, состоящим из двух полуоболочек 105а, 105b, соединенных вместе и скрепленных соединительными средствами типа стягивающего стержня 106. Несущая конструкция сварочной головки, изображенной на фиг. 13, показана на фиг. 14 и 15. Данная конструкция по существу подобна конструкции варианта осуществления изобретения, уже описанной выше, за исключением того, что в данном случае закрепленный кронштейн 104 имеет коленообразную конфигурацию, при которой электрод 102 расположен на оси привода 116.

Другой кронштейн 103 представляет собой шток, направляемый скользящим способом в призматической направляющей 200, удерживаемой на своих концах двумя пластинами 201, прикрепленными к пластинам 111 конструкции головки. Шток 103 соединен своим концом со штоком привода 116 с обеспечением возможности линейного перемещения вдоль оси привода 116 между открытым положением, в котором электроды 101, 102 расположены на расстоянии друг от друга, и закрытым положением, в котором данные электроды находятся в контакте друг с другом. Расположение трансформатора Т идентично описанному выше, с полюсами выходной мощности трансформатора Т, расположенными на передней стенке и на нижней стенке трансформатора. В этом случае упругодеформируемая полоса 125 имеет U-образную конфигурацию, ориентированную горизонтально (фиг. 14), в отличие от вертикальной ориентации, показанной на фиг. 6, и непосредственно соединена со штоком, образующим кронштейн 103. Очевидно, что в этом случае также предусмотрен контур охлаждения электродов, аналогичный описанному выше со ссылкой на фиг. 6 и не показанный на фиг. 14 для большего упрощения чертежа. На фиг. 16 показан робот согласно данному изобретению со снятой сварочной головкой и подробно показано, как в роботе согласно данному изобретению пучок С кабелей и трубок, выходящий через центральное отверстие F1 фланца F робота, проходит непосредственно до соединительных фитингов R, которые соединяют непосредственно с электрическими и гидравлическими соединительными элементами, предусмотренными внутри сварочной головки. Таким образом, пучок С проходит от основания робота до оборудования, расположенного внутри сварочной головки, оставаясь полностью скрытым внутри конструкции робота и внутри кожуха 105 сварочной головки 100, не имея каких-либо выступающих наружу частей, даже на конечном участке между фланцем F робота и оборудованием, расположенным внутри сварочной головки, и не имея каких-либо разрывов или соединений кабелей или трубок во фланце F робота.

Кроме того, это размещение также ясно показано, как уже описано выше, на фиг. 17, где посредством примера изображен вариант сварочной головки с электродом скользящего типа, причем очевидно, что это описание также непосредственно применимо к случаю сварочной головки с качающимся кронштейном, или к другому инструменту.

Очевидно, что, если не нарушается принцип изобретения, детали конструкции и варианты изобретения могут варьироваться в широком диапазоне по отношению к тем случаям, которые описаны и показаны в данном описании исключительно для примера, без выхода за пределы объема правовой охраны изобретения.

В частности, основные принципы изобретения также применимы к роботу, оборудованному инструментом любого другого типа, не обязательно головкой электрической точечной сварки. Например, этим инструментом может быть захват, который может использоваться для поднятия, удержания и/или перемещения и укладки компонентов на промышленном объекте.

1. Многокоординатный промышленный робот, содержащий:- конструкцию (12) основания,- шарнирно-сочлененное запястье (20) робота и- цепь шарнирно-сочлененных друг с другом элементов (13, 14, 16, 18) робота, соединяющих упомянутую конструкцию (12) основания с упомянутым запястьем (20) робота,причем упомянутое запястье (20) робота оканчивается фланцем (F), с которым жестко соединена сварочная головка (100) электрической точечной сварки, требующая подачи питания и/или подачи текучей среды,причем сварочная головка содержит несущую конструкцию (111), жестко соединенную с запястьем (20) робота, и пару сварочных электродов (101, 102), удерживаемых соответствующими удерживающими электрод кронштейнами (103, 104), причем по меньшей мере один из упомянутых удерживающих электрод кронштейнов (103) установлен на несущей конструкции (111) головки (100) с возможностью перемещения между открытым положением и закрытым положением, при этом упомянутая головка (100) дополнительно содержит привод (116) для приведения в движение упомянутого кронштейна (103), выполненного с возможностью перемещения, и электрический трансформатор (Т) для подачи сварочного электрического напряжения к электродам (101, 102),при этом через упомянутую цепь шарнирно-сочлененных друг с другом элементов (12, 13, 14, 16, 18) робота и через упомянутое запястье (20) робота образован непрерывный внутренний проход, вмещающий один (одну) или большее количество кабелей и/или трубок для упомянутой подачи питания и/или для упомянутой подачи текучей среды к сварочной головке (100),отличающийся тем, что конструкция сварочной головки полностью закрыта кожухом (105), состоящим из двух полуоболочек (105а, 105b), соединенных друг с другом и имеющих основные стенки, параллельные общей плоскости двух удерживающих электрод кронштейнов, причем упомянутый кожух имеет в задней части отверстие для соединения несущей конструкции сварочной головки (100) с фланцем (F) робота и отверстие в передней части, через которое выступают удерживающие электрод кронштейны (103, 104) сварочной головки (100), причем упомянутые кабели подачи и предпочтительно также упомянутые трубки (С), которые проходят через непрерывный внутренний проход робота, проходят далее без разрыва через проход (F1), образованный в упомянутом фланце (F), и внутри упомянутой конструкции (111) сварочной головки (100), вплоть до входа в соединительный элемент (D1), предусмотренный в задней стенке (121) упомянутого трансформатора (Т), обращенной к фланцу (F) робота, благодаря чему упомянутые кабели и трубки расположены полностью внутри робота и сварочной головки (100), без необходимости прокладки отдельных кабелей или трубок для сварочной головки (100), соединяемых с кабелями и трубками робота в связи с использованием упомянутого фланца (100).

2. Робот по п. 1, отличающийся тем, что несущая конструкция (111) головки (100) прикреплена к фланцу (F) робота с использованием вставки промежуточной скобы (108), прикрепленной винтами с одной стороны к фланцу (F), а с другой стороны к несущей конструкции (111) робота.

3. Робот по п. 1, отличающийся тем, что корпус электрического трансформатора (Т) имеет упомянутую заднюю стенку (121), обращенную к фланцу (F) робота, переднюю стенку (120), расположенную напротив задней стенки, две боковые стенки (122) и две торцевые стенки (123, 124), при этом два полюса (118, 119) выходной мощности трансформатора (Т), электрически соединенные с двумя удерживающими электрод кронштейнами (103, 104), расположены так, что один полюс находится на передней стенке (121), а другой полюс находится на торцевой стенке (124) корпуса трансформатора (Т).

4. Робот по п. 1, отличающийся тем, что упомянутые полюсы (118, 119) выходной мощности электрического трансформатора (Т) имеют цилиндрические тела с соответствующими внутренними проходами (127а, 127b), причем оба прохода выполнены с возможностью подачи охлаждающей текучей среды от контура охлаждения внутри трансформатора (Т) к сварочным электродам (101, 102), причем предусмотрено наличие трубок для текучей среды для возврата текучей ср