Способ сжигания с организацией циклов химических реакций и удалением золы и мелких частиц на выпуске окислительной зоны и установка с его применением

Иллюстрации

Показать всеИзобретение относится к области энергетики. Способ сжигания с организацией циклов химических реакций твердых частиц углеводородного сырья, в котором кислородсодержащий материал циркулирует в форме частиц и который включает контакт частиц углеводородного сырья с частицами кислородсодержащего материала в восстановительной зоне R0, контакт частиц кислородсодержащего материала (1) из восстановительной зоны R0 с потоком газообразного окислителя (2) в реакционной окислительной зоне R1, направление подвижной фазы (5) из реакционной зоны R1, которая включает газовую и твердую фазы, в разделяющую газовую и твердую фазы зону S2 таким образом, чтобы разделить преимущественно газообразную подвижную фазу (6), включающую летучую золу и мелкие частицы кислородсодержащего материала, и твердофазный поток (7), включающий основную массу мелких частиц, летучую золу и основную массу частиц кислородсодержащего материала, направление твердофазного потока (7) из разделяющей газовую и твердую фазы зоны S2 в отделяющую плотную фазу декантационную зону S3, псевдоожиженную невосстанавливающим газом (8), что позволяет отделять мелкие частицы и летучую золу от частиц кислородсодержащего материала таким образом, чтобы направлять поток частиц (10), включающий основную массу кислородсодержащих частиц, в восстановительную зону R0 и выпускать через выпускную линию преимущественно газообразный выходящий поток (9), включающий основную массу летучей золы и мелких частиц кислородсодержащего материала. Изобретение позволяет получать синтетический газ и/или водород, а также удалять золу и мелкие частицы. 2 н. и 15 з.п. ф-лы, 3 табл., 1 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к области организации циклов окислительно-восстановительных химических реакций сжигания твердого содержащего углеводороды сырья с целью производства энергии, синтетического газа и/или водорода.

Более конкретно, настоящее изобретение относится к удалению золы и мелких частиц, которые образуются в установке сжигания с организацией циклов химических реакций.

Терминология

Сжигание с организацией циклов химических реакций (CLC)

В последующем тексте термин «сжигание с организацией циклов химических реакций» (CLC) означает окислительно-восстановительный цикл (цикл окислительно-восстановительных реакций), который проходит активная масса. Можно отметить, что, как правило, термины «окисление» и «восстановление» используются, чтобы обозначать, соответственно, переход в окисленное или восстановленное состояние активной массы. В установке для сжигания с организацией циклов химических реакций окислительная зона представляет собой зону, в которой активная масса окисляется, а восстановительная зона представляет собой зону, в которой активная масса восстанавливается.

Удаление летучих веществ

В процессе термической обработки органические материалы теряют летучие вещества, в первую очередь, воду и диоксид углерода, жидкие и затем газообразные углеводороды, после этого монооксид углерода и, наконец, водород. Этот процесс называется термином «удаление летучих веществ». Температура удаления летучих веществ и глубина такого удаления зависит от исходного органического материала. Таким образом, для углей при повышении качества удаление летучих веществ происходит при все более высоких температурах.

Псевдоожиженный слой

В последующем описании:

- термин «плотный псевдоожиженный слой» означает псевдоожиженный слой, в котором газовая фракция εg составляет менее чем 0,9, предпочтительно менее чем 0,8,

- термин «разбавленный псевдоожиженный слой» означает псевдоожиженный слой, в котором объемная доля частиц оксидов металлов составляет менее чем 10 об.%.

Восходящая колонна

В последующем описании термин «восходящая колонна» представляет собой вертикальный резервуар трубчатой формы, в котором текучие среды находятся в восходящем движении.

Уровень техники, к которой относится изобретение

Проблема золы

Сжигание с организацией циклов химических реакций осуществляется с использованием кислородсодержащих материалов, таких как оксиды металлов, которые отдают свой кислород в восстановительной зоне (которая называется термином «топливный реактор») в подходящих технологических условиях. После восстановления материал переносится в окислительную зону (которая называется термином «воздушный реактор»), где он повторно окисляется, когда с ним вступает в контакт газообразный окислитель (например, такой как воздух или водяной пар).

В более общем случае, способ сжигания с организацией циклов химических реакций включает прохождение одной или нескольких реакционных зон, которые составляют восстановительная зона, в которой сжигание топлива (например, содержащего углеводороды исходного материала) осуществляется посредством контакта с кислородсодержащим твердым материалом, который повторно окисляется после этого, по меньшей мере, в одной окислительной зоне посредством контакта с воздухом или водяным паром перед его направлением обратно в одну или несколько сжигательных (или восстановительных) зон. Реакционные зоны, которые обеспечивают осуществление сжигания с организацией циклов химических реакций, как правило, состоят из псевдоожиженных слоев или подвижных слоев.

Сжигание с организацией циклов химических реакций (CLC) твердых углеводородных исходных материалов представляет собой способ, который позволяет производить, в частности, энергетические ресурсы (пар, электричество и т.д.) посредством утилизации тепла, выделяющегося в реакциях сжигания, и при этом также образуются обогащенные CO2 отходящие газы. Таким образом, оказывается возможным осуществление захвата CO2 после конденсации и сжатия отходящих газов. Кроме того, оказывается возможным осуществление производства синтетического газа или даже водорода посредством регулирования сжигания и посредством обеспечения требуемых систем очистки, установленных ниже по потоку относительно процесса сжигания.

Что касается механизма реакций, которые происходят при сжигании с организацией циклов химических реакций в восстановительной зоне, установлено, что твердое топливо проходит через стадию газификации, которой способствует присутствие водяного пара или диоксида углерода, а также температура, и после этого газ, образующийся на стадии газификации, окисляется, вступая в контакт с кислородсодержащим материалом. Если твердое топливо содержит летучие вещества, эти вещества высвобождаются, по меньшей мере, частично, в контакте с горячим кислородсодержащим материалом, и в результате этого они затем окисляются. Кроме того, оказывается возможным, в тех случаях, где кислородсодержащий материал естественным образом высвобождает кислород в зависимости от технологических условий, осуществление непосредственного окисления твердого топлива газообразным кислородом, который высвобождается из материала в топливном реакторе.

Для сжигания с организацией циклов химических реакций твердого сырья требуется соблюдение определенных жестких технологических условий, в которых возможно протекание реакций горения. Чтобы способствовать газификации топлива, требуются высокие температуры, составляющие, как правило, от 800°C до 1100°C и предпочтительно от 850°C до 1000°C. Время, требуемое для газификации, уменьшается при повышении температуры и составляет, как правило, от 30 секунд до 30 минут. Таким образом, может оказаться предпочтительным осуществление частичной газификации, отделения негазифицированного остатка топлива от выходящих потоков и его рециркуляции. Таким образом, оказывается возможным достижение степени превращения (посредством газификации) за один цикл, которая составляет от 50% до 80% в интервале температур от 850°C до 1000°C, когда продолжительность реакции составляет от 1 минуты до 10 минут, как правило, от 3 минут до 5 минут. Продолжительность газификации можно уменьшать посредством увеличения парциального давления газообразного окислителя (H2O, CO2).

Следующая проблема, с которой связано сжигание с организацией циклов химических реакций твердых исходных материалов, относится к образованию золы. По существу, твердое топливо имеет значительное содержание неорганических материалов, и после того, как завершается сжигание углерода и водорода, образуется твердый остаток, который присутствует в форме золы. В качестве примера, таблица 1 представляет результаты анализа двух сортов угля (A и B). Можно наблюдать, что содержание золы в угле изменяется в зависимости от происхождения твердого исходного материала, но это содержание является весьма значительным. Оно составляет, как правило, от 5 до 20% массы сухого угля. Некоторые виды твердого топлива, такие как нефтяной кокс, имеют значительно меньшее содержание золы. Кроме того, существуют и виды твердого топлива, имеющие более высокое содержание золы.

Эту золу составляют, в основном, оксиды кремния и алюминия, но зола также содержит и другие компоненты, что проиллюстрировано посредством примера в таблице 1.

| Таблица 1Анализ различных сортов угля | ||||

| Уголь А | Уголь В | |||

| Анализ сухого угля | Зола | масс.% | 10,3 | 14,8 |

| Летучие вещества | масс.% | 37,6 | 24 | |

| Сера | масс.% | 0,5 | 0,57 | |

| Удельная теплота сгорания | ккал/кг | 6710 | 6630 | |

| Элементный анализ | C | масс.% | 71,1 | 73,46 |

| H | масс.% | 4,77 | 3,87 | |

| N | масс.% | 1,41 | 1,65 | |

| S | масс.% | 0,5 | 0,57 | |

| Зола | масс.% | 10,3 | 14,76 | |

| O (по разности) | масс.% | 11,92 | 5,69 | |

| Состав золы | SiO2 | масс.% | 67 | 49,84 |

| Al2O3 | масс.% | 19,2 | 40,78 | |

| Fe2O3 | масс.% | 5,2 | 2,9 | |

| CaO | масс.% | 2 | 1,08 | |

| MgO | масс.% | 1,2 | 0,26 | |

| TiO2 | масс.% | 0,9 | 1,96 | |

| K2O | масс.% | 1,7 | 0,64 | |

| Na2O | масс.% | 1,7 | 0,06 | |

| SO3 | масс.% | 0,9 | 0,52 | |

| P2O5 | масс.% | 0,2 | 1,05 |

Зола, которая образуется в результате сжигания угля, состоит из остаточных мелких частиц. Их температура плавления изменяется в зависимости от их состава и составляет, как правило, от 1000°C до 1500°C. Однако и при менее высоких температурах, составляющих, например, от 800°C до 1000°C, оказывается возможным наблюдение явления агломерации частиц золы, которые становятся липкими. Таким образом, они могут агломерироваться друг с другом, или они могут агломерироваться с частицами кислородсодержащего материала. В зависимости от технологических условий процесса сжигания с организацией циклов химических реакций, можно выделить два типа золы:

- летучая зола, которая представляет собой золу, переносимую в топливный реактор газообразными продуктами сгорания,

- агломерированная зола, которая представляет собой золу, содержащую частицы, которые агломерируются друг с другом или с кислородсодержащим материалом, и которые являются чрезмерно тяжелыми, чтобы они могли переноситься в топливный реактор газообразными продуктами сгорания.

Летучая зола составляет, как правило, от 50% до 99% и обычно от 70% до 90% образующейся золы. Размер ее частиц является относительно мелким, и, как правило, по меньшей мере, она содержит 25% мелких частиц, размеры которых составляют менее чем 10 мкм, и 90% мелких частиц, размеры которых составляют менее чем 100 мкм. Средний диаметр по Соутеру (Sauter), который представляет собой размер частиц летучей золы, как правило, составляет от 5 до 30 мкм и обычно приближается к 10 мкм. Плотность частиц этой золы составляет, как правило, от 2000 до 3000 кг/м3 и обычно приближается к 2500 кг/м3.

Определение размера частиц агломерированной золы является более сложной задачей, потому что он зависит от условий осуществления данного способа. Как правило, размер частиц этой золы, согласно оценкам, составляет более чем 100 мкм, причем данный размер может достигать и нескольких миллиметров.

Французская патентная заявка № 2850156 описывает способ сжигания с организацией цикла химических реакций, в котором твердое топливо измельчается перед поступлением в циркулирующий восстановительный реактор с псевдоожиженным слоем, таким образом, чтобы обеспечивалось более полное и ускоренное сжигание. В данном способе образуется почти 100% летучей золы, которая отделяется от циркулирующих оксидов. Разделение ниже по потоку относительно циркулирующего слоя сначала обеспечивает циклон, а затем устройство, включающее слой, псевдоожиженный водяным паром, что обеспечивает отделение несгоревших частиц от частиц оксидов металлов. Таким образом, можно предотвращать увлечение несгоревших частиц в окислительной зоне и, следовательно, выбросы CO2 в выходящие потоки из окислительного реактора. Летучая зола отделяется от оксидных частиц во втором контуре, включающем сепаратор с псевдоожиженным слоем.

N. Berguerand в своей диссертации «Конструкция и работа устройства для сжигания твердого топлива мощностью 10 кВт·ч с организацией циклов химических реакций» (ISBN 978-91-7385-329-3) описывает устройство, которое позволяет осуществлять сжигание угля с использованием цикла химических реакций.

Данное устройство составляют окислительный реактор с использованием частиц металлов, циклон, обеспечивающий разделение частиц и обедненного воздуха после окисления, псевдоожиженный слой, в который окисленные оксиды металлов поступают через обратную линию, расположенную под циклоном, причем восстановление оксида металла осуществляется посредством сжигания угля. Уголь поступает в верхнюю часть псевдоожиженного слоя разбавленной фазы. В восстановительном реакторе сжигание угля происходит постепенно: частицы угля сначала опускаются и теряют летучие вещества в разбавленной фазе в противотоке относительно псевдоожижающим газам, в которых оксиды металлов присутствуют лишь в малых количествах; затем они вступают в контакт с псевдоожиженным слоем оксидов металлов в плотной фазе. Большая продолжительность пребывания обеспечивает газификацию угля и образование газообразных продуктов сгорания, содержащих в больших количествах монооксид углерода и водород, которые проходят в разбавленную фазу.

Согласно данному документу, восстановительный реактор оборудован сепаратором для частиц, которые интегрированы в плотной фазе, и которым требуется дополнительный газ для разделения. В данной системе не предусмотрено никакое специальное устройство, которое обеспечивало бы отделение и выпуск золы, образующейся в процессе сжигания твердых исходных материалов.

Чтобы преодолеть недостатки двух систем, описанных выше, авторы настоящего изобретения разработали способ сжигания с организацией циклов химических реакций, который позволяет, даже в случае крупных частиц топлива, обеспечивать полное сжигание твердого исходного материала, одновременно сокращая до минимума количество твердого исходного материала, подлежащего рециркуляции, что позволяет увеличивать до максимума эффективность использования энергии в данном технологическом процессе. Способ сжигания согласно настоящему изобретению позволяет улавливать, по меньшей мере, 90% выбросов CO2, который образуется при сжигании, с отходящими газами непосредственно на выпуске реактора для сжигания, причем эффективность улавливания определяется соотношением количества выбросов CO2 в отходящих газах, поступающих из реактора для сжигания, и количества выбросов CO2 в процессе сжигания с организацией циклов химических реакций.

На выпуске процесса сжигания молярное соотношение CO/CO2 в отходящих газах ниже по потоку относительно циклонов составляет менее чем 0,05, и молярное соотношение H2/H2O составляет менее чем 0,05. Это достигается, с одной стороны, посредством оптимизации первоначального контакта между кислородсодержащими частицами и твердым топливом, таким образом, что это способствует реакциям газификация угля, и, с другой стороны, посредством оптимизации контакта между продуктами газификации и оксидами металлов, таким образом, что при этом образуются выходящие потоки, которые прошли полное сжигание (содержание H2, CO и HC в отходящих газах составляет менее чем 1 об.%).

Кроме того, отделение несгоревших частиц топлива от частиц оксидов металлов осуществляется выше по потоку относительно стадии отделения пыли от отходящих газов из восстановительного реактора, таким образом, чтобы наилучшим образом и в максимальной степени использовать кинетическую энергию отходящих газов для разделения частиц двух типов.

Способ организации циклов химических реакций включает, по меньшей мере:

- контакт частиц твердого исходного материала в присутствии частиц оксидов металлов в первой реакционной зоне, работающей в условиях плотного псевдоожиженного слоя,

- сжигание газообразных выходящих из первой реакционной зоны потоков в присутствии частиц оксидов металлов во второй реакционной зоне,

- разделение смеси из второй реакционной зоны на газ, несгоревшие частицы и частицы оксидов металлов в разделяющей зоне,

- повторное окисление частиц оксидов металлов в окислительной зоне перед их направлением обратно в первую реакционную зону.

Ниже по потоку относительно разделяющей несгоревшие частицы и частицы оксидов металлов зоны может быть предусмотрена пылеулавливающая система, включающая, например, одноступенчатые или многоступенчатые циклоны для отделения частиц, уносимых в отходящих газах из зоны сжигания топливного реактора. Летучая зола переносится вместе с отходящими газами в эту пылеулавливающую систему, куда попадают и несгоревшие частицы твердого топлива. Чтобы довести до максимума эффективность использования энергии установки, необходимо отделить основную массу несгоревших частиц топлива и, таким образом, осуществить глубокое пылеулавливание. В таком случае это пылеулавливание позволит извлекать несгоревшие частицы, а также основную массу летучей золы для последующей рециркуляции обратно топливный реактор.

Для отделения золы можно установить резервуар, включающий псевдоожиженный слой, на линии, по которой проходят частицы, отделенные в течение стадии пылеулавливания, таким образом, чтобы отделять летучую золу посредством декантации. Однако данное устройство не позволяет раздельно регулировать декантацию золы и декантацию несгоревших частиц. По существу, в таком случае хорошее удаление образующейся золы может приводить к значительной потере несгоревших частиц и, таким образом, снижать эффективность использования энергии или эффективность улавливания CO2.

Кроме того, в тех случаях, где частицы кислородсодержащего материала переносятся в пылеулавливающую зону, необходимо устанавливать большой размер псевдоожиженного слоя, таким образом, чтобы обеспечивать достаточное время для декантационного разделения в псевдоожиженном слое.

Для отделения золы, которая образуется в восстановительной зоне, без потери чрезмерно большого количества несгоревших частиц исходного материала заявителем разработано усовершенствование данного способа с использованием определенной конфигурации восстановительной зоны, которую составляют: первый реакционная зона, работающая в условиях плотного псевдоожиженного слоя; вторая реакционная зона; разделяющая зона для быстрого разделения частиц несгоревшего твердого исходного материала, летучей золы и частиц кислородсодержащего материала в смеси, поступающей из второй реакционной зоны; зона улавливания пыли из отходящих газов; зона разделения потока частиц, из которой некоторая масса частиц непосредственно рециркулиует в первую реакционную зону, а другая часть направляется в декантационную разделяющую зону, таким образом, чтобы отделять золу и возвращать плотные частицы в первую реакционную зону.

Однако зола может также переноситься в окислительную зону. По существу, в процессе сжигания в восстановительной зоне исходный материал разлагается и образует золу двух типов: агломерационная донная зола, которая не переносится пневматически с увлеченными оксидами металлов из слоя, или летучая зола, которая переносится вместе с твердым слоем. В то время как зола первого типа легко отделяется в нижней части реактора с псевдоожиженным слоем посредством простого движения под действием силы тяжести, зола второго типа движется вместе с оксидами и, при отсутствии устройства, регулирующего его содержание в слое, она накапливается в нем. Таким образом, зола переносится из восстановительной зоны в окислительную зону, тем более, что при этом никакое устройство для регулирования содержания золы не предусмотрено в восстановительной зоне.

Накопление золы имеет многочисленные последствия и создает три основных недостатка:

- возмущение твердофазного потока вследствие изменения среднего размера частиц слоя, вероятно, вызывает проблемы регулирования в отношении циркуляции этого твердого слоя,

- ослабление функции переноса кислорода оксидами металлов, приводящее к снижению эффективности способа,

- повышение рисков агломерации между частицами золы или между частицами золы и оксидов металлов.

В качестве альтернативы или дополнительно к удалению золы и мелких частиц в восстановительной зоне, предусмотрена новая конфигурация для окислительной зоны (или воздушного реактора), которая позволяет использовать кинетическую энергию воздуха (газообразного окислителя), присутствующего в процессе повторного окисления твердого вещества, чтобы обеспечивать разделение кислородсодержащих частиц (оксидов металлов) и частиц, подлежащих удалению, а именно золы и мелких частиц оксидов металлов, а также чтобы обеспечивать отделение золы в резервуаре, расположенном в линии циркуляции твердого вещества, но в зоне, в которой отсутствуют твердые несгоревшие частицы, т. е. ниже по потоку относительно реактора R1 и выше по потоку относительно реактора R0.

Описание изобретения

Таким образом, предложена новая конфигурация окислительной зоны, которая включает следующие элементы:

- реакционная зона (или реакционная восходящая колонна) R1, в которой происходит реакция окисления частиц кислородсодержащего материала, поступающего из восстановительной зоны R0 химического цикла сжигания,

- разделяющая газовую и твердую фазы зона S2, в которой осуществляется отделение пыли от отходящих газов, поступающих из окислительной зоны,

- отделяющая плотную фазу декантационная зона S3 в форме реакторного резервуара с плотным псевдоожиженным слоем, который необязательно дополняет линия, для рециркуляции кислородсодержащего твердого материала из отделяющей плотную фазу зоны S3 в нижнюю часть реакционной зоны R1, что обеспечивает обратную циркуляцию оксида в окислительной зоне и регулирование содержания золы посредством декантации плотного слоя.

Сущность изобретения

Настоящее изобретение относится к способу сжигания с организацией циклов химических реакций углеводородного исходного материала твердых частиц, в котором кислородсодержащий материал циркулирует в форме частиц, и который включает:

- контакт частиц углеводородного исходного материала с частицами кислородсодержащего материала в восстановительной зоне R0,

- контакт частиц кислородсодержащего материала (1) из восстановительной зоны R0 с потоком газообразного окислителя (2) в реакционной окислительной зоне R1,

- направление подвижной фазы (5) из реакционной зоны R1, которая включает газовую и твердую фазы, в разделяющую газовую и твердую фазы зону S2, таким образом, чтобы разделить преимущественно газообразную подвижную фазу (6), включающую летучую золу и мелкие частицы кислородсодержащего материала, и твердофазный поток (7), включающий основную массу мелких частиц, летучую золу и основную массу частиц кислородсодержащего материала,

- направление твердофазного потока (7) из разделяющей газовую и твердую фазы зоны S2 в отделяющую плотную фазу декантационную зону S3, псевдоожиженную невосстанавливающим газом (8), что позволяет отделять мелкие частицы и летучую золу от частиц кислородсодержащего материала, таким образом, чтобы направлять поток частиц (10), включающий основную массу частиц кислородсодержащего материала, в восстановительную зону R0 и выпускать через выпускную линию преимущественно газообразный выходящий поток (9), включающий основную массу летучей золы и мелких частиц кислородсодержащего материала.

Согласно предпочтительному варианту осуществления, кислородсодержащие частицы циркулируют в цикле в реакционной зоне R1 посредством линии (11), что обеспечивает рециркуляцию кислородсодержащих частиц, осажденных в плотной псевдоожиженной фазе, из нижней части разделяющей зоны S3 в нижнюю часть реакционной зоны R1.

Предпочтительно тепло утилизируется в плотной псевдоожиженной фазе, образованной в нижней части отделяющей плотную фазу декантационной зоны S3, посредством теплообменника E4.

Предпочтительно отделяющая плотную фазу декантационная зона S3 псевдоожижается при скорости псевдоожижения, составляющей от 0,5 до 1 м/с.

Предпочтительно частицы кислородсодержащего материала первоначально включают менее чем 10% частиц, имеющих диаметр до 100 мкм.

Согласно предпочтительному варианту осуществления:

- газообразный выходящий поток (9) из отделяющей плотную фазу декантационной зоны S3 преимущественно направляется в пылеулавливающую зону S5, чтобы выпускать газовый поток (13), содержащий основную массу золы и мелких частиц, и поток частиц (14), включающий основную массу кислородсодержащего материала, причем вышеупомянутый поток частиц направляется через транспортную линию в восстановительную зону R0.

Настоящее изобретение также относится к установке для осуществления циклов окислительно-восстановительных химических реакций сжигания твердого углеводородного исходного материала с использованием описанного выше способа, причем вышеупомянутая установка включает, по меньшей мере, следующие зоны:

- восстановительная зона R0,

- реакционная окислительная зона R1, оборудованная питающим устройством, которое подает кислородсодержащие частицы (1), поступающие из восстановительной зоны R0, причем данное питающее устройство подает псевдоожижающий газообразный окислитель (2), и выпускной линией для выпуска подвижной фазы (5), которая включает газовую фазу и частицы твердой фазы,

- разделяющая газовую и твердую фазы зона S2, расположенная ниже по потоку относительно реакционной зоны R1, оборудованная вышеупомянутой выпускной линией, включая линию для выпуска преимущественно газообразной подвижной фазы (6) и выпускную линию для выпуска твердофазного потока (7), включающего основную массу кислородсодержащего материала,

- отделяющая плотную фазу декантационная зона S3, расположенная ниже по потоку относительно разделяющей газовую и твердую фазы зоны S2, включая впуск для вышеупомянутого твердофазного потока (7), линию, обеспечивающую подачу псевдоожижающего газа (8), линию, подающую в восстановительную зону R0 твердый поток частиц (10), обогащенный кислородсодержащими частицами, и линию для выпуска газового потока, обогащенного летучей золой (9).

Данная установка предпочтительно включает теплообменник E4 в плотной псевдоожиженной фазе, образующейся в нижней части отделяющей плотную фазу зоны S3.

Установка предпочтительно включает линию, поступающую из отделяющей плотную фазу зоны S3, чтобы рециркулировать в реакционную зону R1 поток частиц (11) включающий часть твердых частиц, отделенных в отделяющей плотную фазу декантационной зоне S3.

Установка может также включать пылеулавливающую зону S5 ниже по потоку относительно отделяющей плотную фазу декантационной зоны S3, оборудованную впускной линией, чтобы принимать преимущественно газообразный выходящий поток (9), поступающий из разделяющей зоны S3, выпускной линией, позволяющей выпускать газовый поток (13), содержащий основную массу золы и мелких частиц, и транспортной линией, подающей в восстановительную зону R0 поток частиц (14), включающий основную массу кислородсодержащего материала.

Список чертежей

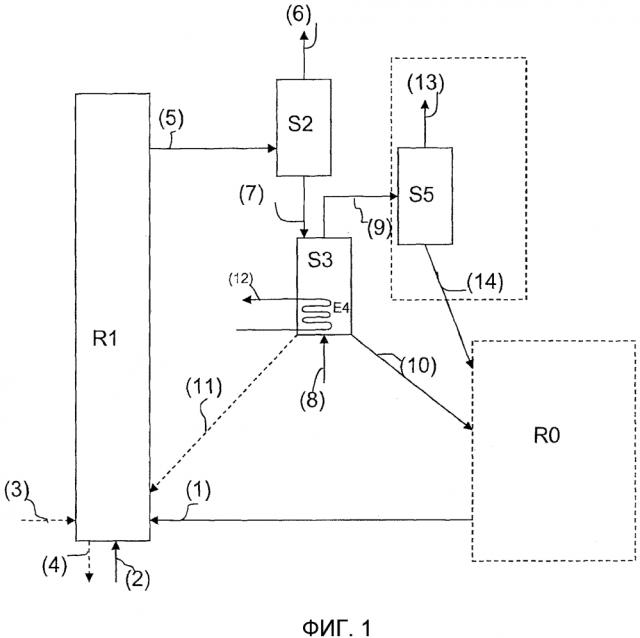

Фиг. 1 описывает настоящее изобретение посредством неограничительного примера.

Фиг. 1 представляет общий принцип устройства для отделения золы ниже по потоку относительно окислительного реактора согласно настоящему изобретению.

Настоящее изобретение можно описать, в общем, как сборную конструкцию, которая представлена на фиг. 1.

В частности, устройство, которое позволяет осуществлять способ согласно настоящему изобретению, включает следующие зоны:

- реакционная зона R1, в которой происходить реакция окисления кислородсодержащего материала, поступающего из восстановительной зоны R0 (топливный реактор) химического цикла сжигания,

- разделяющая газовую и твердую фазы зона S2, предпочтительно в форме сепаратора газообразной и твердой фаз циклонного типа, которая обеспечивает отделение пыли от отходящие газы, поступающих из реакционной зоны R1,

- отделяющая плотную фазу зона S3 для разделения содержащихся мелких частиц, летучей золы и кислородсодержащих частиц.

Данное устройство необязательно дополняют:

- теплообменником E4 для утилизации тепла посредством теплоносящей текучей среды (12),

- линией для рециркуляции кислородсодержащего твердого материала (11) из отделяющей плотную фазу зоны S3 в нижнюю часть реакционной зоны R1,

- зона S5 отделения пыли от отходящих газов, обеспечивающая глубокое пылеулавливание мелких частиц, летучей золы и частиц кислородсодержащего материала, на выпуске отделяющей плотную фазу зоны S3 в целях выпуска газообразного потока, обогащенного летучей золой и мелкими частицами, и рециркуляции потока частиц кислородсодержащего материала в восстановительную зону R0.

Описание фиг. 1

Кислородсодержащий материал (MTO) находится в частично восстановленном состоянии после реакции с источником углерода, который вводится, полностью или частично, для окисления в реактор сжигания или так называемый топливный реактор R0. После реакции в восстановительной зоне R0 кислородсодержащий материал в форме потока твердых частиц (1) переносится в реакционную зону R1, которая описана в настоящем изобретении, например, посредством пневматического транспорта или посредством перемещения плотной фазы через линии, причем перенос частиц регулируют, например, немеханические клапаны L-образной формы, в целях окисления в контакте с воздухом посредством обогащения кристаллической структуры атомами кислорода. Именно такое окисление осуществляется в контакте с воздухом и позволяет называть реакционную зону R1 терминами «окислительная зона» или «воздушный реактор». Поток частиц кислородсодержащего материала (1) поступает через линию в воздушный реактор R1, в котором частицы кислородсодержащего материала повторно окисляются в контакте с воздушным потоком (2), как правило, поступающим со сверхстехиометрическим содержанием кислорода, избыток которого составляет приблизительно от 0% до 20% и предпочтительно от 5% до 15%. Геометрия реактора является такой, что скорость газовой фазы в условиях реакции в данной зоне составляет предпочтительно от 3 до 30 м/с и предпочтительнее от 5 до 15 м/с, и переносимый кислородсодержащий твердофазный поток составляет, как правило, от 25 до 200 кг/с/м2 и предпочтительно от 30 до 100 кг/с/м2, таким образом, чтобы обеспечивать хороший контакт между газами и частицами оксидов металлов. Данная скорость является достаточной, чтобы обеспечивать пневматический перенос частиц кислородсодержащего материала, используемого в настоящем изобретении, который относятся к группе B по классификации Гелдарта (Geldart). Реактор в такой конфигурации можно также называть термином «реакционная восходящая колонна». Продолжительность пребывания в нем твердых частиц составляет предпочтительно от 1 секунды до 1 минуты и предпочтительнее от 2 до 20 секунд. В процессе циркуляции кислородсодержащего твердого материала в цикле химических реакций он может образовывать мелкие частицы и, таким образом, частично извлекаться вместе с золой. Чтобы сохранять постоянное содержание кислородсодержащего материала в устройстве, например, чтобы компенсировать потери твердого материала вследствие истирания, оказывается возможным осуществление пополнения частиц кислородсодержащего материала (3), которые (необязательно) поступают через питающую линию в реакционную зону R1. Основная масса агломерированной золы, называемой термином «донная зола», как описано выше, образуется при сжигании углеводородного исходного материала в топливном реакторе, откуда она удаляется по мере образования. Однако, несмотря на то, что эта зола присутствует в потоке (1) в смеси с частицами кислородсодержащего материала, вследствие конфигурации согласно определенному варианту осуществления настоящего изобретения, она может удаляться в потоке под действием силы тяжести из нижней части реакционной зоны R1. Как правило, зола из слоя не переносится пневматическим способом в данных технологических условиях. Она находится в нижней части реактора R1, и ее можно извлекать через линию (4), используя для извлечения подающее устройство, которое может представлять собой, например, охлаждаемый винтовой транспортер.

Смешанная фаза (5), поступающая из реакционной зоны R1 и включающая псевдоожижающий газ и твердые вещества, переносится в разделяющее газовую и твердую фазы устройство S2 циклонного типа, в котором она разделяется на газовую фазу и твердую фазу, причем в данном циклоне порог разделения частиц составляет, как правило, от 10 до 20 мкм. Зола и мелкие частицы частично переносятся вместе с газом, в то время как твердофазный поток, включающий кислородсодержащий материал, направляется в отделяющую плотную фазу зону S3. Более конкретно, в результате данного разделения образуются два выходящих потока:

- преимущественно газообразная подвижная фаза (6), предпочтительно включающая менее чем 15% золы, поступающей из смеси газовой и твердой подвижной фаз (5), и менее чем 1% оксидов металлов, поступающих из смеси (5) газовой и твердой подвижной фаз,

- твердофазный поток (7), обогащенный кислородсодержащим материалом, предпочтительно включающим более чем 85% золы, поступающей из смеси (5) газовой и твердой подвижной фаз, и более чем 99% оксидов металлов поступающих из смеси (5) газовой и твердой подвижной фаз, причем вышеупомянутый твердофазный поток поступает в разделяющую зону S3.

Отделяющая плотную фазу декантационная зона S3 может присутствовать в форме плотного псевдоожиженного слоя, основная задача которого согласно настоящему изобретению заключается в том, чтобы отделять летучую золу от частиц кислородсодержащего материала. Реактор псевдоожижается псевдоожижающим газом (8), выбранным из числа газов, которые, вероятно, не снижают степень окисления кислородсодержащего материала, предпочтительно таких как водяной пар, азот или даже воздух, причем последний, вероятно, способствует повышению степени окисления твердых веществ. Не следует использовать потенциально восстанавливающие газы, такие как легкие углеводороды, монооксид углерода или водород. Надлежащее разделение достигается посредством декантации плотной фазы: скорость газовой фазы в отделяющей плотную фазу зоне S3 регулируется таким образом, что частицы кислородсодержащего материала, которые имеют больший размер и плотность, чем зола, остаются в псевдоожиженном слое, а летучая зола, имеющая меньшую плотность и размер частиц, чем частицы кислородсодержащего материала, переносятся вместе с газовой фазой посредством пневматического переноса. Как правило, скорость газа составляет от 0,3 до 1,5 м/с и предпочтительно от 0,4 до 1 м/с, таким образом, чтобы обеспечивать скорости потока переносимых частиц, составляющие от 0,01 до 5 кг/с/м2 и предпочтительно от 0,05 до 0,5 кг/с/м2. Получаются два выходящих потока, в том числе газообразный выходящий поток (9), включающий смесь частиц, обогащенную летучей золой, содержащей менее чем 30 масс.% частиц кислородсодержащего материала и предпочтительно менее чем 15% частиц кислородсодержащего материала, и твердофазный поток (10), обогащенный частицами кислородсодержащего материала и включающий менее чем 5 масс.% золы и предпочтительно менее чем 1 масс.% золы.

Необязательно твердофазный поток (11) можно направлять из отделяющей плотную фазу декантационной зоны S3 в реакционную окислительную зону R1. Эта рециркуляция производит следующее действие:

- кислородсодержащий материал циркулирует в цикле в реакционной окислительной зоне, таким образом, чтобы увеличивать до максимума степень его окисления,

- зола, которая остается смешанной с кислородсодержащим материалом, циркулирует через разделяющую газовую и твердую фазы зону S2 и отделяющую плотную фазу декантационную зону S3.

Необязательно теплообменник E4 может быть расположен в плотной псевдоожиженной фазе, образованной в нижней части разделяющей зоны S3 посредством накопления частиц кислородсодержащего материала. Теплоносящая текучая среда (12) циркулирует в теплообменнике E4, в том числе как чисто однофазный поток (газовый или жидкий) или, если предусматривается образование пара, и теплообмен должен быть доведен до максимума, в полностью или частично испарившейся форме.

Таким образом, в отделяющей плотную фазу декантационной зоне S3, плотная фаза псевдоожиженного слоя предпочтительно выполняет вторичную функцию, такую как функция регулирования циркуляции кислородсодержащего материала вокруг воздушного реактора, и/или пополнения окисляющего кислородсодержащего материала, если