Способ селективного получения фракции алканов, пригодной для бензинового и дизельного топлива

Иллюстрации

Показать всеИзобретение относится к способу селективного получения фракции алканов, пригодной для бензинового и дизельного топлива. Способ характеризуется тем, что включает стадию, на которой одновременно проводят реакции декарбонилирования/декарбоксилирования и прямой гидродеоксигенации сырьевого материала, происходящего из возобновляемых источников и содержащего триглицериды жирных кислот и/или их производные, при температуре 350-450°C и давлении от 10 до 50 атм в присутствии гетерогенного катализатора, который предварительно восстановлен водородом при температуре 400-500°C в течение 11-12 часов перед вступлением в контакт с сырьевым материалом, при этом используют приготовленный с применением ацетатной платиновой сини гетерогенный катализатор на основе гамма-оксида алюминия, содержащий от 0,1 до 1 мас.% платины. Способ обеспечивает высокие выходы целевых продуктов и длительность ресурса работы катализатора. 1 з.п. ф-лы, 6 табл., 18 пр.

Реферат

Изобретение относится к области химической технологии, а именно к способу получения алканов из возобновляемого сырья - масел и жиров растительного происхождения, метиловых эфиров жирных кислот и свободных жирных кислот, и более конкретно относится к области гетерогенно-каталитических превращений триглицеридов жирных кислот и их производных в алкановые фракции С5-12 и/или С12-С22, которые могут быть использованы в качестве компонентов моторных топлив.

В рамках развития альтернативной нефтяной энергетики в последнее десятилетие большое внимание уделяется анализу и разработке эффективных подходов к получению топливных компонентов на базе возобновляемого сырья. К важнейшим преимуществам, ожидаемым при реализации этого направления, можно отнести рациональное замещение ископаемых природных депозитов возобновляемым сырьем, повышение чистоты конечных продуктов и существенное улучшение экологии производств.

Традиционные подходы для переработки растительных масел в топливо можно подразделить на следующие виды:

- переэтерификацию - триглицериды жирных кислот, образующие основной компонент растительных масел, каталитически преобразуют в соответствующие эфиры. Традиционная технология включает переэтерификацию триглицеридов жирных кислот метанолом в мягких условиях (50-80°С) с использованием в качестве катализаторов либо щелочей (NaOH или KOH) [1-4], либо минеральных кислот (H2SO4, HCl, H3PO4) [5-7].

Известны также примеры использования в качестве катализаторов гомогенной переэтерификации триглицеридов гуанидина (HNC(NH2)2) и различных аминов [8, 9], что позволяет достигать высоких степеней превращения (98%) за одну стадию с образованием минимального количества сточных вод. Гомогенная технология получения биодизеля, несмотря на ее простоту, имеет ряд недостатков, связанных с тем, что полученную смесь продуктов необходимо разделять, нейтрализовать, тщательно промывать и обезвоживать. В результате образуются значительные количества солей, мыла и сточных вод, которые необходимо утилизировать. Катализатор при этом безвозвратно теряется. Кроме того, следует учесть, что получаемый в таком процессе побочный продукт - глицерин загрязнен раствором солей и также требует дополнительной очистки. Следует отметить, что меньшая калорийность метиловых эфиров жирных кислот по сравнению с традиционным дизельным топливом и недостаточная морозостойкость ограничивает их широкое использование в областях с более холодным климатом. Кроме того, присутствие кислорода в эфирах приводит к нежелательному повышенному выбросу NOx, по сравнению с традиционными дизельными топливами;

- термический и каталитический крекинг растительных масел приводит к образованию широкого спектра продуктов. Процесс проводится в инертной атмосфере при температуре 300-400°С [10], в качестве катализаторов обычно используют цеолиты (например, HZSM [11], МСМ-41 [12], SBA-15 [13]), причем активность и селективность таких катализаторов в процессе крекинга триглицеридов жирных кислот зависят от кислотных свойств, размера и формы пор, а также других характеристик цеолита. В патенте США №5233109 описан пример такого процесса с использованием катализатора, содержащего в себе алюминий и другой компонент, например кремний или силикат алюминия. Данные реакции в целом неселективные и к тому же образуются менее ценные продукты. Ненасыщенные и ароматические углеводороды, представленные в жидкой фракции, делают эти продукты бесперспективными для дизельного топлива;

- прямая гидродеоксигенация растительных масел - одностадийная каталитическая конверсия растительного масла, приводящая к образованию алканов, содержащих равное количество атомов углерода, что и исходная молекула жирной кислоты (так называемый гриндизель). На сегодняшний день гриндизель, получаемый из растительных масел путем их деоксигенации, превосходит по основным топливным характеристикам биодизель первого поколения, представляющий собой метиловые эфиры жирных кислот, и дизельное топливо, получаемое из нефти. Гриндизель обладает большим значением цетанового числа (75-90), имеет пониженную температуру застывания и высокую стабильность к окислению [14];

- декарбоксилирование - многостадийный процесс, сырьем для которого являются свободные жирные кислоты или их соли, получаемые гидролизом триглицеридов жирных кислот, либо эфиры (метиловый, этиловый) жирных кислот, получаемые переэтерификацией. В ходе декарбоксилирования образуются алканы, содержащие в своем углеродном скелете количество атомов углерода, на один атом меньшее, чем исходные кислоты. В патенте РФ №2472764 описан способ селективного получения углеводородов, пригодных для использования в качестве дизельного топлива, заключающийся в декарбонилировании/декарбоксилировании смеси карбоновых кислот С8-С24 (насыщенных и ненасыщенных) в растворителе в атмосфере водорода в присутствии гетерогенного катализатора, представляющего собой палладий на оксиде алюминия при температуре 200-400°С и давлении 0,1-5 МПа. Основными недостатками такого способа являются его многостадийность и значительное количество органических отходов, необходимость использования растворителя и невысокий выход фракции топливных алканов, не превышающий 70 мас. %.

Несмотря на то, что длина углеродной цепи продуктов реакции в данном случае на один атом углерода меньше, чем у реагентов, этот процесс представляется перспективным методом получения жидких углеводородов, поскольку не требует значительных затрат водорода. Кроме того, в результате реакции декарбоксилирования не образуется вода, которая при высоких температурах оказывает негативное воздействие на катализатор, особенно если в качестве носителя используется оксид алюминия.

В патенте РФ №2397199 приведены два варианта способа селективного получения углеводородов, пригодных для дизельного топлива, один из которых характеризуется тем, что в данном способе есть стадия, где проводится реакция декарбонилирования/декарбоксилирования. Реакция осуществляется введением сырья, полученного из возобновляемых источников и содержащего С8-С24 жирные кислоты, сложные эфиры С8-С24 жирных кислот, триглицериды С8-С24 жирных кислот или соли металлов С8-С24 жирных кислот, а также их сочетание, в присутствии растворителей или без них, в контакт с катализатором, содержащим от 0,5 до 20% одного или нескольких металлов группы VIII периодической системы, например платины, палладия, иридия, рутения и родия, или от 2 до 55% никеля на носителе. Катализатор до реакции обрабатывают водородом при температуре 100-500°С. Взаимодействие сырья с катализатором проводят при температуре 200-400°С и давлении от 0,1 до 15 МПа и получают углеводороды для дизельного топлива, которые могут быть подвергнуты изомеризации. Этот способ принят в качестве прототипа.

Недостатками прототипа является низкая эффективность (конверсия, селективность) предложенных катализаторов, а также высокое содержание дорогостоящего активного компонента (металлы VIIIB группы периодической системы элементов) в них.

В патентах США №4992605 и №5705722 описаны процессы получения компонентов дизельного топлива посредством переработки биомасел в насыщенные углеводороды в условиях гидропереработки. Для превращения карбоксильной группы в метальную группу необходимо довольно высокое парциальное давление водорода, выше 4,5 МПа. Потребление водорода дополнительно увеличивается вследствие возможных побочных реакций, например реакции метанации, и обратной конверсии водяного газа. Высокое потребление водорода ограничивает применение таких процессов, особенно на нефтеперерабатывающих заводах, где баланс водорода близок к нулю. Эти способы приняты в качестве аналога.

Процессы получения углеводородов с высоким цетановым числом гидрированием триглициридов описаны в патентных публикациях US 5705722 и ЕР 1396531. Предлагаются оксидные кобальт-молибден- или никель-молибденсодержащие катализаторы, нанесенные на оксиды алюминия и кремния. Процессы проводят при давлении 70-150 атм и температуре 370-450°С.

Недостатком предложенных способов является высокое давление водорода и растворимость никель- и кобальтсодержащих катализаторов в продуктах гидрирования масел.

В патенте РФ 2462445 описан способ получения насыщенных углеводородов - компонентов дизельного топлива из сложных эфиров жирных кислот, взаимодействием триглицеридов жирных кислот с водородом с использованием медьсодержащего катализатора. Способ характеризуется тем, что катализатор входит в состав проницаемого композитного материала ПКМ, содержащего кроме каталитически активных соединений меди металлическую медь в качестве армирующего и теплопроводящего компонента. Процесс осуществляют при температуре 200-450°С и давлении 10-50 атм. Использование настоящего способа обеспечивает достижение высокой степени превращения триглицерида стеариновой кислоты ТГСК с образованием смеси насыщенных углеводородов с температурой кипения в области 200-350°С (компонентов дизельного топлива).

Недостатками предложенного способа являются невысокий выход (не более 40 мас. %) топливных алканов и значительное количество тяжелого продукта - стеарилстеарата.

Задача настоящего изобретения заключается в разработке способа превращения растительных масел, метиловых эфиров жирных кислот и свободных жирных кислот в алкановые фракции и создании используемого в способе катализатора, позволяющего достигнуть высоких выходов целевых продуктов и обеспечить длительность ресурса работы катализатора.

С целью повышения производительности превращения триглицеридов жирных кислот и их производных предложен способ селективного получения фракции алканов, пригодной для бензинового и дизельного топлива, характеризующийся тем, что включает стадию, на которой одновременно проводят реакции декарбонилирования/декарбоксилирования и прямой гидродеоксигенации сырьевого материала, происходящего из возобновляемых источников и содержащего триглицериды жирных кислот и/или их производные, при температуре 350-450°С и давлении от 10 до 50 атм в присутствии гетерогенного катализатора, который предварительно восстановлен водородом при температуре 400°-500°С в течение 11-12 часов перед вступлением в контакт с сырьевым материалом, при этом используют приготовленный с применением ацетатной платиновой сини гетерогенный катализатор на основе гамма-оксида алюминия, содержащий от 0,1 до 1 мас. % платины, при этом возобновляемыми источниками сырьевого материала являются растительные масла, и/или метилаты жирных кислот, и/или свободные жирные кислоты.

Использование настоящего способа позволяет увеличить селективность превращения рапсового масла в алканы, обеспечить высокий выход и высокую чистоту получаемых фракций алифатических углеводородов, снизить выход побочных продуктов и минимизировать число технологических стадий.

В качестве реагента использовали рапсовое масло ЗАО «Веневский маслозавод», содержащее следующие триглицериды жирных кислот (мас. %): пальмитолеиновой C15H35COOH (4.8 мас. %), олеиновой C17H33COOH (93.3 мас. %), гондоиновой С19Н37СООН (1.8 мас. %), эруковой С21Н41СООН (~0.1 мас. %), метилолет технический (Alfa Aesar, №203-992-5) и олеиновую кислоту (Sigma Aldrich 112-80-1).

Синтез фракции алифатических углеводородов осуществляли на микрокаталитической проточной установке PID-Eng&Tech Microactivity, снабженной реактором со стационарным слоем катализатора (длина слоя 7 см (d - 0,6 см), гранулы катализатора шарообразные с диаметром - 1-2 мм), при температуре 350-470°С, давлении 10-55 атм (Н2), объемной скорости подачи рапсового масла на катализатор 1-35 ч-1.

Перед каждым экспериментом проводят термовосстановление катализатора, находящегося непосредственно внутри реактора при температуре 400-500°С, давлении водорода 55 атм и объемной скорости подачи водорода 1 ч-1 в течение 11-12 ч.

Жидкие продукты после реактора собирают в охлаждаемом приемнике (температура 4°С). Состав жидких продуктов определяют методами газожидкостной хроматографии и хромато-масс-спектрометрии, газообразные продукты собирают в газгольдер и проводят анализ их состава методом газовой хроматографии.

Одной из важных с промышленной точки зрения является реакция каталитического гидрирования растительных масел. Существующим и широко применяемым методом производства катализаторов данного вида является метод пропитки, который имеет ряд существенных недостатков, таких как потери активного металла с раствором, неравномерность распределения активных центров металла по носителю в случае опрыскивания носителя раствором и общее снижение активности катализатора в случае пропитки с упариванием раствора. Одним из вариантов решения этой проблемы является осуществление процесса пропитки пористой структуры подложки путем так называемой «сухой» пропитки или пропитки «по влагоемкости», так как она минимизирует количество используемого растворителя, который нужно удалять при сушке. Пропитка по влагоемкости особенно пригодна для пористых носителей и включает смешение носителя только с таким количеством раствора, которое достаточно для заполнения пор носителя. Влагоемкость определяется как отношение массы поглощенного растворителя к массе пропитываемого носителя. Поэтому предлагаемая в настоящей работе методика нанесения катализатора является наиболее эффективной и низкозатратной.

Для синтеза катализаторов были выбраны органические комплексы платины, а именно ацетатная платиновая синь, полученная растворением гидросида платины(IV) в безводной уксусной кислоте. Органические комплексы металлов используются для синтеза катализаторов с целью увеличения дисперсности нанесенных компонентов на поверхности по сравнению с неорганическими солями металлов. Таким образом использование ацетатной платиновой сини позволяет создать катализатор, обладающий уникальными свойствами, т.к в ходе синтеза катализаторов образуются наноразмерные частицы платины, равномерно распределенные по поверхности носителя.

Основной реакцией в ходе преобразования жирных кислот в алканы (С16-С18) является реакция гидрирования. Катализаторы гидрирования - вещества, ускоряющие присоединение водорода к ненасыщенным органическим соединениям. К катализаторам гомогенного гидрирования относятся растворимые комплексные соединения на основе платиновых (Pt, Ru, Rh, Ir) и других переходных металлов, например RuCl2(PPh3)3, RhCl(PPh3)3 (катализатор Уилкинсона), [CoH(CN)5]3- и другие. Их наиболее часто используют для гидрирования олефинов, ацетиленов, кетонов; они обладают высокой селективностью. Катализаторы гетерогенного гидрирования - обычно многокомпонентные каталитические системы на основе, главным образом, платиновых и других переходных металлов, а также их оксидов или сульфидов. Нанесенные оксидные катализаторы гидрирования, применяемые обычно для гидрирования в газовой фазе, получают осаждением гидроксидов металлов из растворов их солей на пористый носитель или пропиткой последнего раствором соли активного компонента, затем следует сушка и восстановление. Пористые катализаторы, применяемые обычно для гидрирования в жидкой фазе, готовят выщелачиванием сплавов, содержащих активный в реакции гидрирования металл, например Ni, Со, Fe, Cu, Pt, Re. Наибольшее распространение такие катализаторы гидрирования получили в нефтеперерабатывающей промышленности в процессах гидроочистки и гидрообессеривания нефтяных фракций и остатков, гидрокрекинга, каталитического риформинга. Для промышленного гидрирования растительных масел и животных жиров используют обычно никельсодержащие катализаторы, промотированные Cu, Ti, Zr и Mo, при деструктивной гидрогенизации угля - некоторые соединения Sn, MoS2, WS2 и WS2-NiS-Al2O3, обладающие высокой каталитической активностью. При гидрировании ароматических соединений в качестве катализаторов используют Ni, Pd или Pt. Гидрирование бензола в присутствии Ni или Pt обычно проводят в стационарном слое катализатора при температурах от плюс 65 до плюс 250°С, давлении 0,5-3,5 МПа; селективность катализаторов около 95%. Для гидрирования фурана в ТГФ используют Ni, Os или Pd на оксидных носителях (Al2O3, алюмосиликат, кизельгур); процесс проводят при температурах от плюс 80 до плюс 140°С, давлении 0,5-1,5 МПа; селективность катализаторов около 75%.

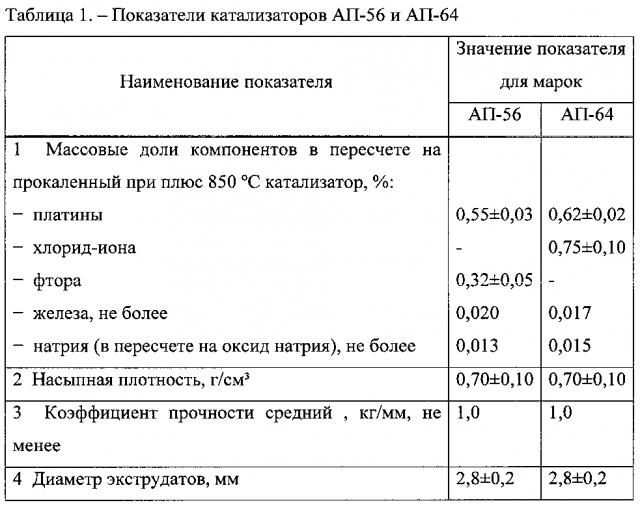

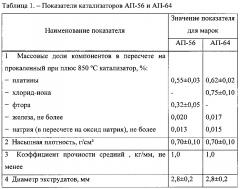

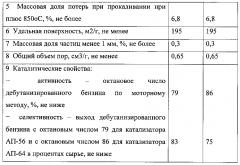

В промышленности наиболее часто для гидрирования применяют платиносодержащие катализаторы АП-56 и АП-64. Катализаторы АП-56 и АП-64 являются катализаторами риформинга негидроочищенных бензиновых фракций.

Катализаторы АП-56 и АП-64 представляют собой платину, равномерно распределенную по внешней и внутренней поверхности экструдатов носителя (фторированного или нефторированного активного оксида алюминия). Катализаторы сульфидированы сероводородом в процессе приготовления, их показатели приведены в таблице 1.

Основным недостатком промышленных систем является использование хлорированного или фторированного оксида алюминия, а также сульфидирование готового катализатора. Все эти факторы уменьшают активность нанесенной платины. Поэтому разработка нового алюмоплатинового катализатора на основе ацетата платиновой сини и оксида алюминия, не подверженного галогенированию, является актуальной и перспективной задачей.

При осуществлении изобретения использовался промышленный γ-Al2O3 - гранулы шаровидной формы с размером сфер 2,0-3,0 мм, удельная поверхность не менее 190 м2/г по ОСТ 153-39.2-022-2002, «Катализаторы алюмоплатиновые монометаллические и полиметаллические, оксид алюминия активный - носитель для катализаторов и осушитель газов. Метод определения удельной поверхности», объем пор 0,65 см3 по ОСТ 153-39.2-023-2002, «Катализаторы алюмоплатиновые монометаллические и полиметаллические, оксид алюминия активный - носитель для катализаторов и осушитель газов. Метод определения общего объема пор», массовые доли примесей: железа не более 0,14% мас., натрия не более 0,1% мас.; сорбционная емкость: по элегазу не более 10 г/кг, по фтористому водороду (дейтерию) не менее 7 г/кг, полученный термическим разложением гидроксида алюминия псевдобемитной структуры (AlOOH·nH2O) при температуре плюс 600°С.

Синтез катализаторов осуществляют следующим образом. В стакане стеклянном термостойком объемом 200 мл или аналогичном растворяют соответствующее количество АПС в уксусной кислоте. Заданное количество носителя помещается в стеклянный бюкс с плотно притертой крышкой и заливают соответствующим объемом (рассчитанным по влагоемкости) раствором уксусной кислоты с рассчитанным количеством АПС. В течение 2 ч бюкс с закрытой крышкой тщательно встряхивается с целью наиболее равномерной пропитки носителя. По истечении 2 ч удаляют стеклянную крышку и сушат катализатор под тягой в течение 8 ч. После этого катализатор сушат в муфельном шкафу в течение 4 ч при температуре плюс 400°С. Остужают и переносят в сушильный шкаф. В сушильном шкафу под вакуумом сушат катализатор в течение 4 ч при температуре плюс 550°С.

Методики синтеза ацетата платиновой сини.

Ацетат платиновой сини (АПС). Смесь тонкоизмельченного K2Pt(OH)6 (1,00 г, 2,66 ммоль), ледяной уксусной кислоты (50 мл) и 90%-ной муравьиной кислоты (83,5 мкл, 90,2 мг, 1,96 ммоль) перемешивали на предварительно нагретой (110°С) масляной бане, пока температура реакционной смеси не достигала 95°С (~12 мин) и далее перемешивали при этой температуре в течение 10 мин. Реакционную смесь быстро охлаждали до комнатной температуры, темно-коричневый осадок отделяли центрифугированием от фиолетово-коричневого раствора, промывали осадок холодной ледяной уксусной кислотой (3×10 мл) и растворяли в 100 мл горячей ледяной уксусной кислоты почти до полного растворения (110°С, 90 мин). Темно-синий раствор фильтровали, выпаривали досуха на роторном испарителе, и темно-синий остаток сушили в вакуум-эксикаторе над KOH. Выход 446 мг, 49% в расчете на Pt. Элементный анализ: Найдено: Pt, 57.93; С 16.47; Н, 2,63. Вычислено для Pt2C10O10H15, %: Pt, 56.92; С 17.52; H, 2.21. ИК спектр (ν, см-1): 3409 сл., 2936 сл, 1720 сл., 1625 сл., 1554 ср., 1404 с, 1341 с, 1305 с, 1041 ср., 1015 ср., 945 сл., 696 сл., 617 ср., 577 ср., 560 ср., 552 сл.

Изобретение иллюстрируется следующими примерами.

Примеры 1-4

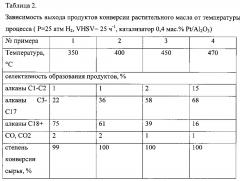

Из таблицы 2 видно, что оптимальным температурным интервалом, обеспечивающим исчерпывающую конверсию исходного масла и высокую селективность образования топливных углеводородов, является интервал 350-450°С. Следует отметить, что по мере увеличения температуры снижается выход тяжелых алканов С18+, являющихся компонентами дизельного топлива, что позволяет путем варьирования температуры селективно получать большее количество либо углеводородов бензинового, либо дизельного ряда. При увеличении температуры процесса свыше 450°С заметно интенсифицируется нежелательный крекинг С-С связей, приводящий к увеличению выхода метана и этана и снижению селективности образования целевой фракции топливных углеводородов С3-С18+.

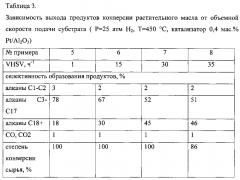

Примеры 5-8

Из данных табл. 3 видно, что оптимальным интервалом объемной скорости подачи субстрата является интервал 1-30 ч-1, обеспечивающий исчерпывающую конверсию исходного масла и высокую селективность образования топливных алканов 96-97%. Уменьшение объемной скорости подачи сырья приводит к увеличению селективности образования компонентов бензинового ряда С3-С17 до 78%, что позволяет селективно варьировать состав продуктов путем изменения объемной скорости подачи субстрата. Снижение объемной скорости подачи ниже 1 ч-1 не представляется перспективным, т.к. это значительно снижает производительность процесса. Увеличение объемной скорости подачи масла до 35 ч-1 не приводит к видимым изменениям селективности по топливным углеводородам, однако, снижает конверсию масла до 86%, что нежелательно, поскольку тогда потребуются дополнительные энергозатраты на разделение продуктов.

Примеры 9-12

В примерах 9-12 даны результаты превращения рапсового масла на катализаторе, содержащем 0,4 мас. % Pt, при объемной скорости подачи сырья 25 ч-1, температуре 450°С и различном давлении водорода (Н2). Из результатов проведенных экспериментов, представленных в таблице 4, следует, что оптимальным давлением является интервал 10-50 атм, обеспечивающий исчерпывающую конверсию исходного масла и высокую селективность образования топливных углеводородов 97%. Повышение давления водорода свыше 50 атм приводит к незначительной интенсификации процесса гидрокрекинга и увеличению селективности образования нежелательных продуктов метана и этана. Кроме того, при давлении, превышающем 50 атм, наблюдается неэффективное расходование водорода на гидрирование оксидов углерода, являющихся продуктами декарбонилирования/декарбоксилирования ацильных фрагментов исходного масла.

Примеры 13-16

Для синтеза катализаторов использовали ацетатную платиновую синь, позволяющую добиваться большей дисперсности частиц платины и более равномерного заполнения активным компонентом поверхности носителя (гамма-оксид алюминия). Результаты каталитических испытаний серии катализаторов, содержащих от 0,1 до 1 мас. % платины, показали, что суммарная селективность по топливным углеводородам в присутствии всех испытуемых образцов составляет 96-97%. Варьирование содержания платины в образцах практически не оказывает влияния на качественный состав продуктов реакции, что свидетельствует о равномерности нанесения платины на поверхность и высокой дисперсности кластеров платины, что обеспечивает достаточное количество активных центров даже при малых концентрациях нанесенного компонента.

Примеры 17-18

В примерах 17-18 даны результаты превращения метилолеата и олеиновой кислоты на катализаторе, содержащем 0,4 мас. % Pt, при объемной скорости подачи сырья 25 ч-1, температуре 450°С и давлении водорода (Н2) 25 атм. Из результатов проведенных экспериментов, представленных в таблице 6, видно, что данный катализатор обеспечивает исчерпывающую конверсию исходных субстратов и высокую селективность образования топливных алканов 94-97%.

Источники информации

1. A. Murugesan, C. Umarani, T.R. Chinnusamy, M. Krishnan, R.S ubramanian, N. Neduzchezhain. Renew. Sustain. Energy Rev., 13, 825 (2009).

2. G. Vicente, M. Martinez, J. Aracil. Bioresour. Technol, 92, 297 (2004).

3. M.S.A. Moraes, L.C. Krause, M. Espinosa da Cunha, C.S. Faccini, E. Weber de Menezes, R.C. Veses, M.R.A. Rodrigues, E.B. Caramao. Energy Fuels, 22, 1949 (2008).

4. M. Balat, H. Balat. Energy Corners. Manage., 49, 2727 (2008).

5. S. Zheng, M. Kates, M.A. Dube, D.D. McLean. Biomass Bioenergy, 30, 267 (2006).

6. E. Lotero, Y. Liu, D.E. Lopez, K. Suwannakarn, D.A. Bruce, J.G. Goodwin Jr. Ind. Eng. Chem. Res., 44, 5353 (2005).

7. А.У. Ишбаева, Л.А. Талипова, Р.Н. Шахмаев, С.С. Вершинин, Л.В. Спирихин, В.В. Зорин. Башкир, хим. жури., 16 (2), 36 (2009).

8. U. Schuchardt, R. Sercheli, R.M. Vargas. J. Braz. Chem. Soc, 9, 199 (1998).

9. T. Cerce, S. Peter, E. Weidner. Ind. Eng. Chem. Res., 44, 9535 (2005).

10. G. Knothe. Prog. Energy Combust. Set, 36, 364 (2010).

11. G.W. Huber, A. Corma. Angew. Chem., Int. Ed, 46, 7184 (2007).

12. F.A. Twaiq, N.A.M. Zabidi, A.R. Mohamed, S. Bhatia. Fuel Process. Technol, 84, 105 (2003).

13. Y.-S. Ooi, S. Bhatia. Microporous Mesoporous Mater., 102, 310 (2007).

14. Wang H., Pham H.A., Rathbun W.E., Adams P.P. // Pat. WO 2013089871 A1. US 20130158890. 2013. UOP.

1. Способ селективного получения фракции алканов, пригодной для бензинового и дизельного топлива, характеризующийся тем, что включает стадию, на которой одновременно проводят реакции декарбонилирования/декарбоксилирования и прямой гидродеоксигенации сырьевого материала, происходящего из возобновляемых источников и содержащего триглицериды жирных кислот и/или их производные, при температуре 350-450°C и давлении от 10 до 50 атм в присутствии гетерогенного катализатора, который предварительно восстановлен водородом при температуре 400-500°C в течение 11-12 часов перед вступлением в контакт с сырьевым материалом, при этом используют приготовленный с применением ацетатной платиновой сини гетерогенный катализатор на основе гамма-оксида алюминия, содержащий от 0,1 до 1 мас.% платины.

2. Способ по п. 1, характеризующийся тем, что возобновляемыми источниками сырьевого материала являются растительные масла, и/или метилаты жирных кислот, и/или свободные жирные кислоты.