Способ получения наноструктурированных прутков круглого сечения из титанового сплава вт22

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к термомеханической обработке титановых сплавов, и может быть использовано для получения высокопрочных наноструктурированных прутков круглого сечения из титанового сплава ВТ22. Способ включает нагрев заготовки до температуры 850°С, деформацию заготовки путем трехвалковой поперечно-винтовой прокатки в диапазоне температур 850С-750°С со ступенчатым снижением температуры заготовки на каждом последующем проходе с непосредственной закалкой с прокатки после каждого прохода. Степень истинной логарифмической деформации заготовки на каждом проходе составляет 0,21-0,54, а суммарная истинная логарифмическая деформация составляет 1,2. После поперечно-винтовой прокатки полученный пруток подвергают старению при температуре 420-550°С в течение 5 или 10 часов. Получают наноструктурированные прутки круглого сечения из титанового сплава ВТ22 с повышенными механическими свойствами. 3 з.п. ф-лы, 4 ил., 1 табл., 6 пр.

Реферат

Изобретение относится к области термомеханической обработки металлов и сплавов для использования в авиационно-космической технике, морском судостроении, машиностроении и газотурбинном двигателестроении и может быть использовано для получения высокопрочных наноструктурированных прутков из титановых сплавов. Данным способом можно существенно повышать эксплуатационные свойства титановых сплавов в виде прутков, стержней, штанг и других длинномерных заготовок.

Известен способ термомеханической обработки двухфазных титановых сплавов, патент РФ №2285738, C22F 1/18, B21J 5/00, опубл. 20.10.2006 г. Способ включает интенсивную пластическую деформацию заготовки в пересекающихся вертикальном и горизонтальном каналах при температуре 600°C с накопленной логарифмической степенью деформации не менее двух. ойред интенсивной пластической деформацией проводят термическую обработку, которая включает закалку с температуры полиморфного превращения минус 10°C в воду и высокотемпературное старение при температуре 675-700°C в течение 4-х часов с охлаждением на воздухе, а после интенсивной пластической деформации осуществляют экструдирование заготовки в несколько проходов при температуре 300°C с коэффициентом вытяжки не менее 1,2. Технический результат - улучшение прочностных характеристик двухфазных титановых сплавов (предела прочности, предела текучести, предела выносливости), а также их однородности по сечению заготовки при сохранении удовлетворительной пластичности.

Недостатком этого способа является необходимость наличия сложной оснастки (пресс-формы), низкая технологичность, т.к. для пластической деформации в пересекающихся вертикальном и горизонтальном каналах с накопленной логарифмической степенью деформации не менее двух, а затем экструдирования характерна высокая трудоемкость и низкая производительность.

Известен способ термомеханической обработки, патент РФ №2368697, C22F 1/18, опубл. 27.09.2009, которую проводят в десять стадий с многократными нагревами до температуры выше или ниже температуры полиморфного превращения и деформацией в процессе охлаждения до температуры ниже полиморфного превращения. Некоторые стадии обработки проводят с изменением направления деформации при чередовании осадки и вытяжки, что позволяет ликвидировать различно ориентированные дефекты, достигнуть более однородного химического состава и создать изотропную структуру.

Недостатками этого способа являются многостадийность и длительность процесса обработки заготовки и низкие механические свойства сплава по сравнению с предлагаемым способом.

Известно техническое решение «Обработка сплавов титан-алюминий-ванадий и изделия, изготовленные с ее помощью», WO 2004/101838, В21С 37/00, C22F 1/18, опубл. 2004.11.25.

Предложен способ изготовления изделия из α-β-титанового сплава (варианты), изделие из α-β-титанового сплава и способ изготовления броневой плиты из α-β-титанового сплава. Способ изготовления изделия по варианту 1 из α-β-титанового сплава, содержащего, в массовых процентах, от примерно 2,9 до примерно 5,0 алюминия, от примерно 2,0 до примерно 3,0 ванадия, от примерно 0,4 до примерно 2,0 железа, от примерно 0,2 до примерно 0,3 кислорода, от примерно 0,005 до примерно 0,3 углерода, от примерно 0,001 до примерно 0,02 азота и менее примерно 0,5 одного или более элементов из группы: хром, никель, кремний или молибден, а также случайные примеси, включает в себя горячую обработку α-β-титанового сплава давлением для придания сплаву микроструктуры, пригодной для холодной деформации, и холодную обработку α-β-титанового сплава давлением.

В данном аналоге механические свойства титанового сплава, полученные указанной обработкой, существенно ниже, чем в предлагаемом способе.

Известен способ получения прутков из легированных металлов и сплавов (патент РФ 2038175, В21В 1/02, В21В 19/00, опубл. 27.06.1995), включающий деформацию заготовки трехвалковой винтовой прокаткой со скручиванием, причем логарифмическая степень деформации скручивания составляет 0,10-0,65 от ее суммы с логарифмическим коэффициентом вытяжки, после винтовой прокатки заготовку дополнительно подвергают деформации редуцирования продольной прокаткой в калибрах с логарифмическим коэффициентом вытяжки, составляющим 0,30-0,80 от ее суммы, с логарифмической степенью деформации скручивания при винтовой прокатке. Наилучший эффект от применения способа получают при обработке легированных металлов и сплавов.

Недостатком этого способа являются низкие физико-механические свойства, которые можно существенно повысить предлагаемым способом.

Наиболее близким по совокупности существенных признаков к заявляемому изобретению является работа Нарыгиной И.В. Структурные и фазовые превращения в (α+β)-титановых сплавах переходного класса при термическом и деформационном (α+β)-титановых сплавах переходного класса при термическом и деформационном воздействии. Автореферат диссертации на соискание степени КТН. Екатеринбург - 2010.

Для сплава ВТ22 разработан сложный режим термической обработки, позволяющий обрабатывать все виды полуфабрикатов независимо от их сечения и технологии производства. Эта обработка включает нагрев при 830-850°С в течение 1-3 ч, охлаждение с печью до 750°С, 1-2 ч выдержку при этой температуре, охлаждение на воздухе (в воде), затем нагрев при 480-630°С в течение 2-4 ч, охлаждение на воздухе. Первую ступень термической обработки проводят при температурах несколько ниже точки Ас3 с целью устранения нагартовки. При медленном охлаждении до 750°С с последующей выдержкой при этой температуре β-фаза обогащается β-стабилизаторами в такой степени, что при охлаждении на воздухе она не испытывает превращений. Затем следует высокотемпературное старение (перестаривание) при 480-630°С. Температуру последней ступени выбирают в зависимости от уровня прочности, содержащегося в требованиях к данному полуфабрикату. Исходя из полученных данных был разработан режим упрочняющей термической обработки сплава ВТ22, включающий закалку на воздухе с 830°С и двойное старение (500°С, 8 ч + 600°С, 1 ч), который обеспечивает получение высокопрочного состояния (σВ≥1450 МПа; δ≥8%; KCU≥0,32 МДж/м2).

Несмотря на то что в данной разработке использована многократная термообработка, получаемые при этом механические свойства существенно ниже, чем в предлагаемом способе.

Задачей изобретения является разработка способа получения наноструктурированных прутков круглого сечения из титанового сплава ВТ22.

Техническим результатом является получение наноструктурированных прутков круглого сечения из титанового сплава ВТ22 с повышенными механическими свойствами.

Указанный технический результат достигается тем, что способ получения наноструктурированных прутков круглого сечения из титанового сплава ВТ22 включает деформацию заготовки прокаткой, при этом нагревают заготовку до температуры 850°С и деформируют путем трехвалковой поперечно-винтовой прокатки в диапазоне температур 850-750°С со ступенчатым снижением температуры заготовки на каждом последующем проходе с непосредственной закалкой с прокатки (НЗП) после каждого прохода, причем степень истинной логарифмической деформации заготовки на каждом проходе составляет 0,21-0,54, а суммарная истинная логарифмическая деформация составляет 1,2, при этом после поперечно-винтовой прокатки полученный пруток подвергают старению при температуре 420-550°С в течение 5 или 10 часов.

Поперечно-винтовую прокатку проводят со ступенчатым снижением температуры заготовки на 25°С или на 50°С. После каждого прохода прокатки проводят закалку в воду.

Поставленная техническая задача решается многократной трехвалковой поперечно-винтовой прокаткой со ступенчатым снижением температуры на каждом проходе и степенью истинной логарифмической деформации заготовки, равной 0,21-0,54, причем суммарная степень истинной логарифмической деформации составляет 1,2, при этом перед первой прокаткой заготовку нагревают до температуры 850°С.

Сразу после каждой прокатки проводят непосредственную закалку с прокатки в воду, затем проводят старение заготовки или готовой детали.

Известно, что высокие механические свойства сплавов достигаются структурным состоянием с высокой дисперсностью зеренно-субзеренной структуры, выделений упрочняющих вторичных (мартенситных и интерметаллидных) фаз. Интенсивная пластическая деформация при ступенчатом снижении температуры на каждом проходе винтовой прокатки обеспечивает получение ультрамелкозернистой структуры. Непосредственная закалка с прокатки приводит к пересыщению твердого раствора и выпадению из него при старении дисперсной упрочняющей фазы, которая благодаря однородной ультрамелкозернистой структуре сплава распределяется равномерно в его объеме. Это обеспечивает повышение уровня прочностных свойств. Непосредственная закалка с прокатки предотвращает интенсивный рост зерен в мелкозернистой структуре заготовки и повышает производительность обработки.

Проведение прокатки с меньшей степенью деформации за проход приводит к формированию неоднородной по поперечному сечению структуры. При задании большей степени деформации за проход во время прокатки происходит неравномерный разогрев прутка, что также приводит к формированию неоднородной структуры. При снижении температуры старения ниже 420°С в сплаве не проходят фазовые превращения (или необходимо время старения намного больше 10 часов) и не образуется тонкоигольчатый мартенсит, повышающий механические свойства. При температуре старения выше 550°С активно проходят фазовые превращения, и даже при времени старения 1 час происходит выпадение и коагуляция мартенситных выделений и увеличение их размеров до 0,3-0,6 мкм. В результате механические свойства близки к свойствам сплава в исходном состоянии (до прокатки).

Подтверждением соответствия технического решения критериям «новизна» и «изобретательский уровень» является наличие следующих признаков:

1. Деформация заготовки титанового сплава ВТ22, нагретой ниже температуры полиморфного превращения, трехвалковой поперечно-винтовой прокаткой со снижением температуры заготовки на каждом последующем проходе прокатки приводит к получению в заготовке однородной ультрамелкозернистой структуры.

2. Непосредственная закалка с прокатки приводит к пересыщению твердого раствора и выпадению из него при старении дисперсной упрочняющей фазы, которая благодаря ультрамелкозернистой структуре сплава распределяется равномерно как в объеме зерен, так и по их границам.

Благодаря сочетанию трехвалковой поперечно-винтовой прокатки, непосредственной закалки с прокатки и последующего старения получаем прутки наноструктурированного титанового сплава ВТ22.

Заявленное изобретение подтверждается следующими изображениями, полученными оптической, растровой и просвечивающей электронной микроскопией, представленными на фиг. 1-4:

- на фиг. 1 представлена крупнозернистая структура исходного титанового сплава ВТ22 (оптическая микроскопия);

- на фиг. 2 представлена ультрамелкозернистая структура прутка титанового сплава ВТ22 диаметром 23 мм, полученного заявленным способом (растровая электронная микроскопия);

- на фиг. 3 представлена микроструктура прутка ультрамелкозернистого наноструктурированного титанового сплава ВТ22 диаметром 23 мм, полученного заявленным способом (просвечивающая электронная микроскопия - светлопольное изображение);

- на фиг. 4 представлена микроструктура прутка ультрамелкозернистого наноструктурированного титанового сплава ВТ22 диаметром 23 мм, полученного заявленным способом (просвечивающая электронная микроскопия - темнопольное изображение);

- на фиг. 3 и 4 отображены тонкоигольчатые мартенситные выделения размером 24×100÷150 нм.

Способ осуществляют следующим образом.

Проводят трехвалковую поперечно-винтовую прокатку исходной заготовки легированного крупнозернистого титанового сплава ВТ22 диаметром 40 мм, нагретой до температуры 850°С, в бочкообразных валках с последующей НЗП в воду. После каждого прохода обеспечивают ступенчатое снижение температуры заготовки на 25°С или 50°С в диапазоне температур 850-750°С и увеличение коэффициента вытяжки заготовки. Прокатку со ступенчатым снижением температуры заготовки на каждом последующем проходе с последующей НЗП в воду продолжают до получения прутка заданного диаметра. Затем проводят старение полученного прутка в интервале температур от 420 до 550°С с выдержкой 5 или 10 часов.

Определение механических свойств, таких как предел прочности (σВ), предел текучести (σ0,2), относительное удлинение (δ), проводили на образцах в соответствии с ГОСТ 1497 по стандартной методике.

Примеры конкретного выполнения

1. Пример. Трехвалковую поперечно-винтовую прокатку исходной заготовки крупнозернистого титанового сплава ВТ22 диаметром 40 мм проводили на мини-стане винтовой прокатки «14-40» в бочкообразных валках в интервале температур 850-750°С за пять проходов, со ступенчатым снижением температуры заготовки на 25°С на каждом проходе, после каждого прохода проводили НЗП в воду. Затем проводили старение при 420°С в течение 5 часов. В результате получали пруток круглого сечения диаметром 23 мм с ультрамелкозернистой зеренно-субзеренной структурой с размером элементов β-фазы 0,7 мкм, частицами α-фазы 0,55 мкм и тонкоигольчатой мартенситной α-фазы с размером мартенситных пластин 25×120 нм.

2. Пример. Трехвалковую поперечно-винтовую прокатку исходной заготовки крупнозернистого титанового сплава ВТ22 диаметром 40 мм проводили на мини-стане винтовой прокатки «14-40» в бочкообразных валках в интервале температур 850-750°С за три прохода, со ступенчатым снижением температуры заготовки на 50°С на каждом проходе, после каждого прохода проводили НЗП в воду. Затем проводили старение при 450°С в течение 5 часов. В результате получали пруток круглого сечения диаметром 23 мм с ультрамелкозернистой зеренно-субзеренной структурой с размером элементов β-фазы 0,8 мкм, частицами α-фазы 0,5 мкм, размеры тонкоигольчатой мартенситной α-фазы 30×100 нм.

3. Пример. Трехвалковую поперечно-винтовую прокатку исходной заготовки крупнозернистого титанового сплава ВТ22 диаметром 40 мм проводили на мини-стане винтовой прокатки «14-40» в бочкообразных валках в интервале температур 850-750°С за три прохода, со ступенчатым снижением температуры на 50°С на каждом проходе, после каждого прохода проводили НЗП в воду. Затем проводили старение при 480°С в течение 5 часов. В результате получали пруток круглого сечения диаметром 23 мм с ультрамелкозернистой зеренно-субзеренной структурой с размером элементов β-фазы 0,8 мкм, частицами α-фазы 0,5 мкм, размеры тонкоигольчатой мартенситной α-фазы 35×100 нм.

4. Пример. Трехвалковую поперечно-винтовую прокатку исходной заготовки крупнозернистого титанового сплава ВТ22 диаметром 40 мм проводили на мини-стане винтовой прокатки «14-40» в бочкообразных валках в интервале температур 850-750°С за пять проходов, со ступенчатым снижением температуры на 25°С на каждом проходе, после каждого прохода проводили НЗП в воду. Затем проводили старение при 480°С в течение 5 часов. В результате получали пруток круглого сечения диаметром 23 мм с ультрамелкозернистой зеренно-субзеренной структурой с размером элементов β-фазы 0,7 мкм, частицами α-фазы 0,55 мкм, размеры тонкоигольчатой мартенситной α-фазы 35×120 нм.

5. Пример. Трехвалковую поперечно-винтовую прокатку исходной заготовки крупнозернистого титанового сплава ВТ22 диаметром 40 мм проводили на мини-стане винтовой прокатки «14-40» в бочкообразных валках в интервале температур 850-750°С за пять проходов, со ступенчатым снижением температуры на 25°С на каждом проходе, после каждого прохода проводили НЗП в воду. Затем проводили старение при 500°С в течение 5 часов. В результате получали пруток круглого сечения диаметром 23 мм с ультрамелкозернистой зеренно-субзеренной структурой с размером элементов β-фазы 0,7 мкм, частицами α-фазы 0,55 мкм, размеры тонкоигольчатой мартенситной α-фазы 45×120 нм.

6. Пример. Трехвалковую поперечно-винтовую прокатку исходной заготовки крупнозернистого титанового сплава ВТ22 диаметром 40 мм проводили на мини-стане винтовой прокатки «14-40» в бочкообразных валках в интервале температур 850-750°С за три прохода, со ступенчатым снижением температуры на 50°С на каждом проходе, после каждого прохода проводили НЗП в воду. Затем проводили старение при 520°С в течение 5 часов. В результате получали пруток круглого сечения диаметром 23 мм с ультрамелкозернистой зеренно-субзеренной структурой с размером элементов β-фазы 0,4 мкм, частицами α-фазы 0,3 мкм, размеры тонкоигольчатой мартенситной α-фазы 53×150 нм.

7. Пример. Трехвалковую поперечно-винтовую прокатку исходной заготовки крупнозернистого титанового сплава ВТ22 диаметром 40 мм проводили на мини-стане винтовой прокатки «14-40» в бочкообразных валках в интервале температур 850-750°С за три прохода, со ступенчатым снижением температуры на 50°С на каждом проходе, после каждого прохода проводили НЗП в воду. Затем проводили старение при 550°С в течение 5 часов. В результате получали пруток круглого сечения диаметром 23 мм с ультрамелкозернистой зеренно-субзеренной структурой с размером элементов β-фазы 0,4 мкм, частицами α-фазы 0,3 мкм, размеры тонкоигольчатой мартенситной α-фазы 60×150 нм.

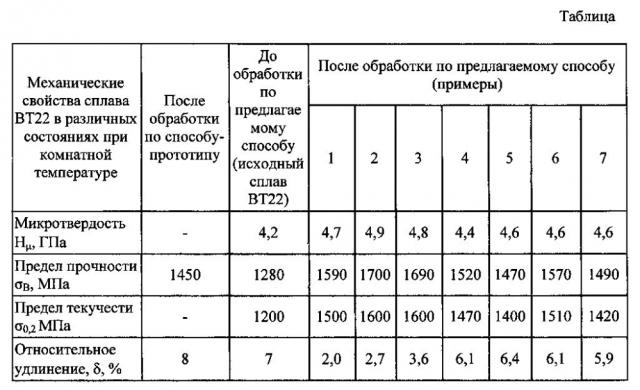

Механические свойства титанового сплава ВТ22 в исходном состоянии (производитель ОАО «Корпорация ВСМПО-АВИСМА», г. Верхняя Салда, РФ), по способу-прототипу и после термомеханической обработки по предлагаемому способу приведены в таблице.

1. Способ получения наноструктурированных прутков круглого сечения из титанового сплава ВТ22, включающий деформацию заготовки прокаткой, отличающийся тем, что нагревают заготовку до температуры 850°С и деформируют путем трехвалковой поперечно-винтовой прокатки в диапазоне температур 850-750°С со ступенчатым снижением температуры заготовки на каждом последующем проходе с непосредственной закалкой с прокатки после каждого прохода, причем степень истинной логарифмической деформации заготовки на каждом проходе составляет 0,21-0,54, а суммарная истинная логарифмическая деформация составляет 1,2, при этом после поперечно-винтовой прокатки полученный пруток подвергают старению при температуре 420-550°С в течение 5 или 10 часов.

2. Способ по п. 1, отличающийся тем, что поперечно-винтовую прокатку проводят со ступенчатым снижением температуры заготовки на 25°С.

3. Способ по п. 1, отличающийся тем, что поперечно-винтовую прокатку проводят со ступенчатым снижением температуры заготовки на 50°С.

4. Способ по п. 1, отличающийся тем, что после каждого прохода прокатки проводят закалку в воду.