Камера термической печи для высокотемпературной обработки стержневых деталей

Иллюстрации

Показать всеИзобретение может быть использовано для высокотемпературной обработки стержневых деталей, в том числе для формирования композиционных, например стеклометаллических, материалов и изделий путем диффузионной сварки стеклянного и металлического узлов-заготовок. Корпус для обрабатываемых деталей камеры термической печи выполнен из керамики и содержит съемные днище и крышку. Стенки корпуса по высоте сформированы, по меньшей мере, из двух установленных друг на друга одинаковых полых модулей с возможностью их разъемного электрического соединения с соответствующими выводами соседних модулей. Средство нагрева выполнено в виде спирали, зафиксированной на внутренней поверхности каждого модуля корпуса камеры. Днище выполнено в виде плоского диска, снабженного в центральной его части соосным цилиндрическим выступом, с возможностью размещения на нем с зазором нижнего конца модуля корпуса камеры. Крышка корпуса выполнена в виде плоского диска, имеющего сквозное соосное отверстие и снабженного соосным кольцевым выступом, имеющим цилиндрическую проточку, внутренний диаметр которой равен диаметру полости верхнего конца состыкованного с ним модуля корпуса камеры. Камера обеспечивает возможность легкой адаптации устройства под выпуск изделий различных размеров по высоте при сохранении высокой степени заполнения объема камеры. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к сварочной технике и может быть использовано для высокотемпературной обработки стержневых деталей, в том числе для формирования композиционных (стеклометаллических) материалов и изделий путем диффузионной сварки стеклянного и металлического узлов-заготовок.

Известна камера термической печи, содержащая корпус, токоведущие шины, изоляторы, пакетное устройство, состоящее из систем сжатия узлов-заготовок, нижней, верхней и средней токопроводящих плит, токопроводящие и изолированные болты, сжимающие плиты, причем в среднюю токопроводящую плиту встроен двусторонний нагреватель (см. RU №2111577, 1998 г.).

Недостатком является конструктивная сложность и большие размеры установки.

Известна также камера термической печи, выполненная в виде корпуса из термостойкого материала, с возможностью нагружения обрабатываемых деталей, содержащая средство нагрева, термопару (см. RU №2184406, МПК H01L 21/324, B23K 20/26, 2001 г.).

В качестве наиболее близкого аналога (прототипа) принята камера термической печи для высокотемпературной обработки стержневых деталей, содержащая корпус для обрабатываемых деталей, выполненный из термостойкого материала, и средство нагрева (см. SU 647085 А, 15.02.1979).

Недостаток этих решений тот, что камера нагрева не может варьировать по высоте, поэтому при вариации размеров обрабатываемых деталей по длине и/или диаметру отношение объема камеры нагрева к объему деталей будет неоптимальным, т.е. может быть много меньше объема камеры, что влечет за собой непроизводительный расход тепла (электроэнергии).

Задача, на решение которой направлено заявляемое устройство, состоит в обеспечении возможности варьирования размерами камеры по высоте, в зависимости от заданных размеров стержневых конструкций.

Технический результат, проявляющийся при решении поставленной задачи, выражается в обеспечении возможности обработки деталей различных размеров по высоте, варьирующих в широких пределах. Причем обеспечивается возможность легкой адаптации устройства под выпуск изделий различных размеров по высоте, при сохранении высокой степени заполнения объема камеры. Снижение непроизводительных расходов тепла (электроэнергии).

Поставленная задача решается тем, что камера термической печи для высокотемпературной обработки стержневых деталей, содержащая корпус для обрабатываемых деталей, выполненный из термостойкого материала, и средство нагрева, отличается тем, что корпус камеры выполнен из керамики и содержит съемные днище и крышку, при этом стенки корпуса по высоте сформированы из, по меньшей мере, двух установленных друг на друга одинаковых полых модулей, ориентированных вертикально, средство нагрева выполнено в виде спирали, зафиксированной на внутренней поверхности каждого модуля корпуса камеры, концы спирали выведены из полости модуля через сквозное отверстие, выполненное в его стенке с возможностью их разъемного электрического соединения с соответствующими выводами соседних модулей, причем днище выполнено в виде плоского диска, снабженного в центральной его части соосным цилиндрическим выступом, диаметр которого обеспечивает размещение на нем с зазором нижнего конца модуля корпуса камеры, а крышка корпуса выполнена в виде плоского диска, имеющего сквозное соосное отверстие и снабженного соосным кольцевым выступом, имеющим цилиндрическую проточку, внутренний диаметр которой равен диаметру полости верхнего конца состыкованного с ним модуля корпуса камеры, при этом торец стенки упомянутого верхнего конца модуля выполнен со скосом, а сопрягаемый с ним кольцевой выступ крышки с внутренней его стороны скошен под таким же углом. Кроме того, каждый ее модуль выполнен в виде цилиндрической втулки, диаметр нижнего конца которой больше диаметра верхнего ее конца, причем внутренний диаметр нижнего конца втулки превышает внешний диаметр верхнего конца установленной под ним втулки на величину зазора межу ними, а торец стенки верхнего конца втулки выполнен со скошенной кромкой к внешней ее поверхности и под таким же углом скошен участок поверхности втулки, сопрягающий внутренние полости верхнего и нижнего концов втулки. При этом спираль зафиксирована на внутренней поверхности верхнего конца втулки.

Сопоставительный анализ признаков заявляемого и известных технических решений свидетельствует о его соответствии критерию «новизна».

Признаки отличительной части формулы изобретения решают следующие функциональные задачи.

Признак «… корпус камеры выполнен из керамики …» обеспечивает высокую термостойкость камеры, ее диэлектрические свойства, что упрощает изготовление камеры и обеспечивает безопасность эксплуатации.

Признаки, указывающие, что корпус камеры «содержит съемные днище и крышку, при этом стенки корпуса по высоте сформированы из, по меньшей мере, двух установленных друг на друга одинаковых полых модулей, ориентированных вертикально», обеспечивают разъемность конструкции, упрощающую загрузку камеры, и обеспечивают быструю подгонку размеров камеры по высоте к размерам обрабатываемых деталей, а также высокую ремонтопригодность конструкции. При этом вертикальность камеры обеспечивает возможность гравитационного удержания элементов корпуса в контакте друг с другом и, тем самым, обеспечивает одинаковость условий формирования стеклометаллокомпозитных деталей по их сечению.

Признаки, указывающие, что «средство нагрева выполнено в виде спирали, зафиксированной на внутренней поверхности каждого модуля корпуса камеры», обеспечивают нагрев внутренней полости корпуса камеры, при этом исключается возможность коротких замыканий между витками спирали под действием силы тяжести или случайных механических воздействий в процессе загрузки деталями.

Признаки, указывающие, что «концы спирали выведены из полости модуля через сквозное отверстие, выполненное в его стенке с возможностью их разъемного электрического соединения с соответствующими выводами соседних модулей», обеспечивают возможность коммутирования спиралей отдельных модулей в единую цепь и демонтажа такой цепи при необходимости.

Признаки, указывающие, что «днище выполнено в виде плоского диска, снабженного в центральной его части соосным цилиндрическим выступом, диаметр которого обеспечивает размещение на нем с зазором нижнего конца модуля корпуса камеры», обеспечивают полное перекрытие корпуса камеры снизу и возможность надежного сцепления нижнего модуля с днищем, исключающего возможность их взаимного сдвижения в горизонтальной плоскости, а также устойчивое опирание камеры на плоскость (исключают ее опрокидывание).

Признаки, указывающие, что «крышка выполнена в виде плоского диска имеющего сквозное соосное отверстие», обеспечивают полное перекрытие корпуса камеры сверху и возможность передачи нагружающего усилия внутрь камеры, на обрабатываемые детали.

Признаки, указывающие, что крышка снабжена «соосным кольцевым выступом, имеющим цилиндрическую проточку, внутренний диаметр которой равен диаметру полости верхнего конца состыкованного с ним модуля корпуса камеры, при этом торец стенки упомянутого верхнего конца модуля выполнен со скосом, а сопрягаемый с ним кольцевой выступ крышки с внутренней его стороны скошен под таким же углом», позволяют максимально использовать для обработки деталей объем камеры, ограниченный модулями, что особенно важно при загрузке в камеру сразу нескольких стержней, при обеспечении возможности одновременной передачи на них вертикальных сжимающих усилий, для чего используют одновременно несколько нагрузочных шпилек, контактирующих с каждым из стержней и нагрузочной круглой пластины, опирающейся на них, на которую «давит» внешняя нагрузочная шпилька, пропущенная через отверстие крышки.

Признаки, указывающие, что каждый ее модуль «выполнен в виде цилиндрической втулки, диаметр нижнего конца которой больше диаметра верхнего ее конца, причем внутренний диаметр нижнего конца втулки превышает внешний диаметр верхнего конца установленной под ним втулки на величину зазора межу ними», обеспечивают возможность надежного сцепления модулей, друг с другом, исключающего возможность их взаимного перемещения в горизонтальной плоскости.

Признаки, указывающие, что «торец стенки упомянутого верхнего конца модуля выполнен со скосом, а сопрягаемый с ним кольцевой выступ крышки с внутренней его стороны скошен под таким же углом», и признаки «торец стенки верхнего конца втулки выполнен со скошенной кромкой к внешней ее поверхности и под таким же углом скошен участок поверхности втулки, сопрягающий внутренние полости верхнего и нижнего концов втулки» обеспечивают взаимоуплотнение стыков модулей и крышки за счет силы тяжести.

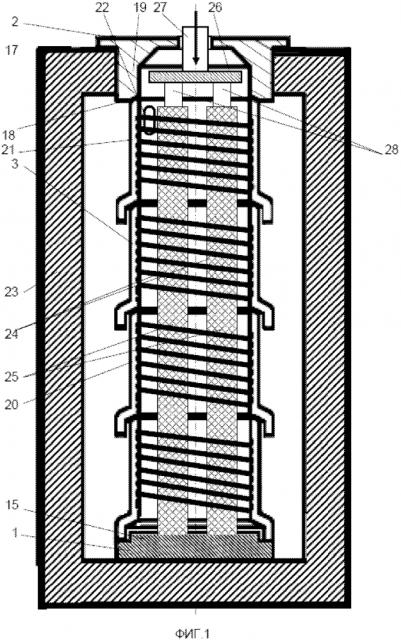

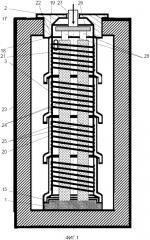

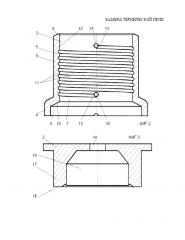

Сущность изобретения поясняется чертежами, где на фиг. 1 показана общая схема камеры термической печи; на фиг. 2 показан трубчатый модуль камеры; на фиг. 3 показана крышка камеры.

На чертежах показаны днище 1, крышка 2 и стенки камеры, составленные из одинаковых модулей, выполненных в виде цилиндрической втулки 3, ее нижний 4 и верхний 5 концы, ее внутренние отверстия 6 и 7, кромка 8 верхнего конца 5 втулки 3, ее внешняя поверхность 9, участок 10 поверхности втулки 3, сопрягающий внутренние полости 6 и 7, верхнего 5 и нижнего 4 концов втулки 3, спираль 11, внутренняя поверхность 12 отверстий втулки, концы 13 спирали 11, центральное сквозное отверстие 14, соосный цилиндрический выступ 15, сквозные отверстия 16, кольцевой выступ 17, его торец 18, внутренняя цилиндрическая проточка 19, соседние модули 20 и 21, термопара 22, корпус 23 печи, сборка, содержащая цилиндрический стакан 24 из металла, в полости которого размещен стеклянный стержень 25, нагрузочная круглая пластина 26, внешняя нагрузочная шпилька 27, нагрузочная шпилька 28.

Камера термической печи для высокотемпературной обработки стержневых деталей содержит корпус для обрабатываемых деталей из термостойкого материала, например, из керамики с зазором в соединениях до 0,5 мм. Корпус камеры включает съемные днище 1 и крышку 2, при этом ее стенки по высоте сформированы, по меньшей мере, из двух одинаковых полых модулей, которые выполнены в виде цилиндрической втулки 3, диаметр нижнего конца 4 которой больше диаметра верхнего 5 ее конца, причем внутренний диаметр нижнего конца 4 втулки превышает внешний диаметр верхнего конца 5 установленной под ним втулки на величину зазора между ними. Торец стенки верхнего конца 5 втулки 3 выполнен со скошенной кромкой 8 к внешней ее поверхности 9 и под таким же углом скошен участок 10 поверхности втулки 3 сопрягающий ее внутренние полости верхнего 5 и нижнего 4 концов втулки 3.

Средство нагрева выполнено в виде спирали 11 (выполненной из фехралевой проволоки, диаметром 1,5 мм, с шагом 10 мм), зафиксированной на внутренней поверхности 12 верхнего конца 5 втулки 3, причем концы спирали 11 выведены из полости втулки 3, через сквозные отверстия 16 соответствующего диаметра, выполненные в ее стенке с возможностью их разъемного электрического соединения (например, с помощью известных колодок) с соответствующими выводами соседних модулей 20 и 21. Для закрепления спирали 11 на соответствующей поверхности модуля используют высокотемпературный герметик (на чертежах не показан), рассчитанный на рабочие температуры до 1500°C (более высокие, чем рабочая температура печи - 1100°C). Промежутки между витками спирали 11 заполнены таким же герметиком.

Термопара 22 выполнена из ТХА проволоки, толщиной 2,5 мм, установлена в полости камеры, при этом ее концы, так же, как концы спирали, выведены наружу и известным образом подключены к терморегулятору известной конструкции, входящему в состав КИП печи (на чертежах не показан).

Днище 1 выполнено в виде плоского диска, снабженного соосным цилиндрическим выступом 15 в центральной части, диаметр которого обеспечивает размещение на нем с зазором нижнего конца модуля корпуса камеры. Крышка 2 корпуса выполнена в виде плоского диска, имеющего центральное сквозное соосное отверстие 14, снабженного соосным кольцевым выступом 17, имеющим цилиндрическую проточку 19, внутренний диаметр которой равен диаметру полости верхнего конца 5 состыкованного с ним модуля корпуса камеры. При этом торец стенки упомянутого верхнего конца 5 модуля выполнен со скосом, а сопрягаемый с ним кольцевой выступ 17 крышки 2 с внутренней его стороны скошен под таким же углом.

Камеру термической печи используют в составе конструкции термической печи (на чертежах не показана). Камера устанавливается в корпус 23 печи. На этом этапе корпус 23 печи содержит только нижнее основание, и каркас корпуса, обеспечивающий фиксацию боковых и верхней панелей.

Предварительно собирают камеру, для чего устанавливают друг на друга необходимое количество модулей, формируя из них сборку. Модули уже содержат спирали 11, поэтому в сборке концы 13 их спиралей 11 соединяют между собой последовательно с помощью болтовых соединений электрических колодок (это дополнительно обеспечивает удержание модулей в контакте друг с другом в процессе монтажа камеры и печи, в целом).

Далее на нижнее основание корпуса 23 печи опускают днище 1 камеры, располагая его на заданном участке, соосным цилиндрическим выступом 15 вверх. Далее на днище 1 опускают сверху сборку модулей так, чтобы соосный цилиндрический выступ 15 вошел во внутреннее отверстие 6 втулки 3 (у ее нижнего конца 4). Далее размещают в полости камеры сборку-заготовку детали (или деталей, если их внешний диаметр позволяет это), при этом сборка включает металлический, предпочтительно цилиндрический, стакан 24, в полости которого размещен стеклянный стержень 25, причем продольные оси сборки-заготовки ориентируют вдоль продольной оси камеры. Если установлены несколько сборок, то используют одновременно несколько нагрузочных шпилек 28, контактирующих со стеклянными стержнями 25 каждой сборки, на которые опирают нагрузочную круглую пластину 26. После этого устанавливают термопару 22 и на сборку корпуса камеры, надевают крышку 2. Затем, через ее центральное сквозное отверстие 14 пропускают внешнюю нагрузочную шпильку 27, до ее опирания на нагрузочную круглую пластину 26. Далее к клеммам регулируемого трансформатора (на чертежах не показан), включенного в сеть 220 В, подключают верхний вывод спирали 11 верхнего модуля и нижний вывод спирали 11 нижнего модуля. Затем монтируют боковые панели корпуса печи, заполняют пространство между ними и камерой теплоизоляционным материалом, например подпрессованный порошок асбеста, формируя слой толщиной, порядка 40 мм.

После приложения к выступающему из камеры концу внешней нагрузочной шпильке 27 нагрузочного усилия и подачи электропитания на спирали 11 происходит нагрев сборки до температуры, не меньшей температуры размягчения стекла (порядка 800-900°C), и выдерживают в течение времени, достаточного для размягчения стеклянного стержня (от 5 до 20 мин - этот промежуток времени определяют, например, экспериментальным путем). Нагрев и охлаждение сборки целесообразно выполнять в атмосфере инертного газа, например аргона.

Внешний слой стеклянного стержня 25 расплавляется и продавливается под действием усилия, передаваемого внешней нагрузочной шпилькой 27, заполняя зазор между стержнем 25 и стаканом 24, что обеспечивает возможность надежного сцепления компонентов сборки.

Далее осуществляют изотермическую выдержку сборок в течение определенного периода времени и постепенное (медленное) остывание. В процессе охлаждения сборки до 300°C скорость охлаждения не должна превышать 3°C за минуту, а при дальнейшем охлаждении до комнатной температуры скорость охлаждения не превышает 12°C за минуту.

Начиная со времени начала стеклования поверхностей стеклянных слоев, стакан 24 сокращается в большей мере, чем стеклянный стержень 25, вследствие различия их коэффициентов температурного расширения. В результате остывания стенки стакана 24 оказываются растянутыми, а стеклянный стержень 25 сжат. Стягивание поверхности стеклянного стержня 24 при остывании не позволяет образовываться поверхностным микротрещинам, уплотняя ее. Для снижения уровня остаточных напряжений может быть произведен отжиг изделия. После остывания печи камеру раскрывают и из нее извлекают стеклометаллокомпозитную сборку.

1. Камера термической печи для высокотемпературной обработки стержневых деталей, содержащая корпус для обрабатываемых деталей, выполненный из термостойкого материала, и средство нагрева, отличающаяся тем, что корпус камеры выполнен из керамики и содержит съемные днище и крышку, при этом стенки корпуса по высоте сформированы из по меньшей мере двух установленных друг на друга одинаковых полых модулей, ориентированных вертикально, средство нагрева выполнено в виде спирали, зафиксированной на внутренней поверхности каждого модуля корпуса камеры, концы спирали выведены из полости модуля через сквозное отверстие, выполненное в его стенке с возможностью их разъемного электрического соединения с соответствующими выводами соседних модулей, причем днище выполнено в виде плоского диска, снабженного в центральной его части соосным цилиндрическим выступом, диаметр которого обеспечивает размещение на нем с зазором нижнего конца модуля корпуса камеры, а крышка корпуса выполнена в виде плоского диска, имеющего сквозное соосное отверстие и снабженного соосным кольцевым выступом, имеющим цилиндрическую проточку, внутренний диаметр которой равен диаметру полости верхнего конца состыкованного с ним модуля корпуса камеры, при этом торец стенки упомянутого верхнего конца модуля выполнен со скосом, а сопрягаемый с ним кольцевой выступ крышки с внутренней его стороны скошен под таким же углом.

2. Камера по п. 1, отличающаяся тем, что каждый ее модуль выполнен в виде цилиндрической втулки, диаметр нижнего конца которой больше диаметра верхнего ее конца, причем внутренний диаметр нижнего конца втулки превышает внешний диаметр верхнего конца установленной под ним втулки на величину зазора межу ними, а торец стенки верхнего конца втулки выполнен со скошенной кромкой к внешней ее поверхности и под таким же углом скошен участок поверхности втулки, сопрягающий внутренние полости верхнего и нижнего концов втулки.

3. Камера по п. 2, отличающаяся тем, что спираль зафиксирована на внутренней поверхности верхнего конца втулки.