Способ программного регулирования плоского глубинного шлифования периферией круга

Иллюстрации

Показать всеИзобретение относится к области авиастроения и может быть использовано для обработке деталей малой длины методом глубинного шлифования периферией круга при формировании управляющих программ обработки. Способ включает управление процессом обработки, при котором сообщают продольную подачу рабочему столу с обрабатываемой деталью и обеспечивают изменение скорости продольной подачи на участках врезания и выхода шлифовального круга, разделенных на равные отрезки. Управление процессом обработки детали осуществляют путем поддержания на постоянном уровне секундного съема металла по всей длине обработки. Скорость продольной подачи стола с деталью на участках врезания и выхода шлифовального круга изменяют пропорционально отношению максимальной глубины шлифования на участке врезания или участке выхода шлифовального круга к фактической глубине шлифования в конце каждого отрезка участка. В результате повышается производительность обработки деталей за счет программного регулирования секундного съема металла. 1 з. п. ф-лы, 2 ил.

Реферат

Изобретение относится к области авиастроения и может быть использовано на металлообрабатывающих предприятиях при обработке деталей методом глубинного шлифования периферией круга и может быть использовано при формировании управляющих программ обработки.

Известен способ управления процессом врезного шлифования (А.С. №1144858, В24В 51/00, опубл. 15.03.1985), в котором, с целью повышения производительности путем более полного использования режущей способности шлифовального круга в течение всего периода его стойкости, на этапе врезания управление ведут по силе резания, измеряя скорость съема припуска, а при достижении скоростью съема припуска заданного значения - по скорости съема в функции припуска.

Недостатком известного способа является ослабление жесткости центров или усложнение конструкции механизма привода поперечной подачи станка вследствие необходимости измерения радиальной Ру составляющей силы резания.

Наиболее близким по технической сущности к заявляемому является способ автоматического управления плоским глубинным шлифованием периферией круга (А.С. №2014209, В24В 51/00, опубл. 15.06.1994), при котором регулирование усилия резания осуществляют изменением скорости продольной подачи рабочего стола. Длины участков, проходимых деталью при шлифовании, где происходит изменение интенсивности съема металла, делят на равные отрезки. Изменение скорости продольной подачи рабочего стола осуществляют с опережением на каждом отрезке, для участков врезания - пропорционально отношению фактических площадей контакта шлифовального круга с деталью в конце данного участка и начале соответствующего отрезка, для участка выхода - пропорционально отношению фактической площади контакта в конце соответствующего отрезка и начале данного участка, для участка шлифования, находящегося между участком врезания и выхода, где площадь выборки увеличивается - пропорционально отношению фактической площади контакта в конце соответствующего отрезка и начале данного участка, а где площадь выборки уменьшается - пропорционально отношению фактической площади контактов в конце данного участка и начале соответствующего отрезка.

Недостатком известного способа является меньшая производительность процесса обработки, чем при поддержании на постоянном уровне секундного съема металла.

Технический результат предлагаемого изобретения выражается в повышении производительности обработки деталей малой длины методом глубинного шлифования периферией круга за счет программного регулирования секундного слоя металла по всей длине обработки.

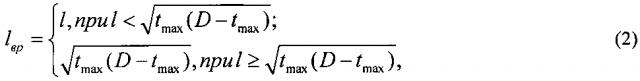

Технический результат достигается тем, что в способе обработки деталей малой длины методом плоского глубинного шлифования периферией круга, включающий управление процессом обработки, при котором сообщают продольную подачу рабочему столу с обрабатываемой деталью и обеспечивают изменение скорости продольной подачи на участках врезания и выхода шлифовального круга, разделенных на равные отрезки, при этом управление процессом обработки детали осуществляют путем поддержания на постоянном уровне секундного съема металла по всей длине обработки, при этом скорость продольной подачи стола с деталью Vsi на участках врезания и выхода шлифовального круга изменяют пропорционально отношению максимальной глубины шлифования tmax на участке врезания или участке выхода шлифовального круга к фактической глубине шлифования ti в конце каждого отрезка участка, в соответствии с зависимостью:

где [Vs] допустимая скорость продольной подачи рабочего стола при глубине шлифования tmax по технологическим ограничениям температуры шлифования и точности обработки, мм/мин.

При длине обрабатываемой детали l и соблюдении условия в качестве параметра tmax на участках врезания и выхода шлифовального круга выбирают, соответственно, параметры tm1 и tm2, которые определяют по формулам:

- глубина шлифования при врезании, мм;

- количество отрезков на участке врезания, где с - константа;

- фактическая глубина шлифования в конце каждого отрезка врезания, мм; i - число, определяющее порядковый номер соответствующего отрезка;

- глубина шлифования при выходе, мм;

- количество отрезков на участке выхода, где с - константа;

- фактическая глубина шлифования в конце каждого отрезка выхода, мм; i - число, определяющее порядковый номер соответствующего отрезка.

Способ поясняется чертежами.

На фиг. 1 изображена обрабатываемая плоская деталь, длина которой меньше длины участка врезания, и схема деления длин участков, проходимых деталью при шлифовании, где происходит изменение глубины шлифования, на отрезки.

На фиг. 2 изображено изменение глубины шлифования от длины обработки.

Способ осуществляется следующим образом.

Шлифуемая деталь 1 от момента касания шлифовального круга 2 в точке А до момента полного контакта в точке В проходит путь, равный длине участка врезания lвр, а при выходе, от момента срезания кромки до выхода из зоны обработки в точке С, - путь, равный длине участка выхода.

Во время обработки глубина изменяется от нуля до значения tm1, далее происходит изменение глубины шлифования от значения tm1 до значения tm2, которое соответствует завершению этапа врезания. На этапе выхода происходит изменение глубины шлифования от значения tm2 до нуля. При таком варианте обработки значение фактической глубины шлифования на протяжении всего цикла меньше, чем действительное значение припуска tmax.

Длины участков lвр, lвых делят на равные отрезки, количество которых определяют с округлением до целого в большую сторону, по следующей формуле:

где tmax - заданная глубина шлифования, м; lвр - длина участка врезания, м; с - константа, принимаемая с=200-220.

Расчет длин участков lвр, lвых и изменения скорости продольной подачи рабочего стола на отрезках, на которые поделены эти участки, производят в зависимости от глубины шлифования tmax и длины детали l.

Длину участка врезания и выхода определяют по следующей зависимости:

где D - диаметр шлифовального круга, м.

Определение основных параметров управления процессом шлифования при поддержании на постоянном уровне секундного съема металла производят в следующей последовательности.

1. При

Расчет величин tm1 и tm2 выполняется по следующим зависимостям:

Количество отрезков на участке врезания определяется по формуле

Фактическая глубина шлифования в конце каждого отрезка врезания рассчитывается последовательно, начиная с первого отрезка, по формуле

где i - число, определяющее порядковый номер соответствующего отрезка;

n - число, определяющее количество отрезков на участке.

Скорость продольной подачи рабочего стола назначают в начале каждого отрезка врезания и рассчитывают последовательно, начиная с первого отрезка, по следующей формуле:

где [Vs1] - скорость продольной подачи рабочего стола при глубине шлифования tm1, допустимая по температуре шлифования, точности обработки либо по другим технологическим ограничениям, мм/мин.

Количество отрезков на участке выхода определяется по формуле:

Фактическую глубину шлифования в конце каждого отрезка выхода рассчитывают последовательно, начиная с первого отрезка, по формуле:

Скорость продольной подачи рабочего стола назначают в начале каждого отрезка выхода и рассчитывают последовательно, начиная с первого отрезка, следующим образом:

где [Vs2] - скорость продольной подачи рабочего стола при глубине шлифования tm2, допустимая по температуре шлифования, точности обработки либо по другим технологическим ограничениям, мм/мин.

Например, при плоском глубинном шлифовании периферией круга на станке модели ЛШ-220 детали длиной 20 мм шлифовальным кругом с наружным диаметром 400 мм на глубину 2 мм. Глубина шлифования в конце участка врезания равна 1,42 мм. Скорость продольной подачи рабочего стола в конце участка врезания при глубине шлифования tm1 равна 50 мм/мин. Согласно предлагаемому способу, количество отрезков на участке врезания равно 14. Глубина шлифования в начале участка выхода равна 1,0 мм.

Скорость продольной подачи рабочего стола в начале участка выхода при глубине шлифования tm2 равна 70 мм/мин, количество отрезков на участке выхода равно 10. Скорость продольной подачи рабочего стола на первом отрезке врезания при использовании предлагаемого способа и на последнем отрезке выхода равна 700 мм/мин, что соответствует скорости продольной подачи рабочего стола, используемой для подвода детали к шлифовальному кругу.

Применение предлагаемого способа регулирования усилия резания позволило повысить производительность обработки в 5 раз.

2. При

Наибольшая глубина шлифования равна tmax.

Число отрезков на участках врезания и выхода определяется зависимостью

Фактическая глубина шлифования в конце каждого отрезка врезания рассчитывается последовательно, начиная с первого отрезка, по формуле

где i - число, определяющее порядковый номер соответствующего отрезка;

n - число, определяющее количество отрезков на участке.

Скорость продольной подачи рабочего стола назначают в начале каждого отрезка врезания и рассчитывают последовательно, начиная с первого отрезка, по следующей формуле:

где [Vs1] - скорость продольной подачи рабочего стола при глубине шлифования tmax, допустимая по температуре шлифования, точности обработки либо по другим технологическим ограничениям, мм/мин.

Фактическую глубину шлифования в конце каждого отрезка выхода рассчитывают последовательно, начиная с первого отрезка, по формуле:

Скорость продольной подачи рабочего стола назначают в начале каждого отрезка выхода и рассчитывают последовательно, начиная с первого отрезка, следующим образом:

где [Vs2] - скорость продольной подачи рабочего стола при глубине шлифования tmax с учетом снижения режущей способности шлифовального круга, допустимая по температуре шлифования, точности обработки либо по другим технологическим ограничениям, мм/мин.

Например, при плоском глубинном шлифовании периферией круга на станке модели ЛШ-220 детали длиной 20 мм шлифовальным кругом с наружным диаметром 400 мм на глубину 0,2 мм. Скорость продольной подачи рабочего стола в конце участка врезания и начале участка выхода при глубине шлифования tmax равна 120 мм/мин. Согласно предлагаемому способу, количество отрезков на участке врезания и выхода равно 5. Скорость продольной подачи рабочего стола, на первом отрезке врезания при использовании предлагаемого способа и на последнем отрезке выхода равна 600 мм/мин, что соответствует скорости продольной подачи рабочего стола, используемой для подвода детали к шлифовальному кругу. Повышение производительности обработки в 2 раза.

1. Способ обработки деталей малой длины методом плоского глубинного шлифования периферией круга, включающий управление процессом обработки, при котором сообщают продольную подачу рабочему столу с обрабатываемой деталью и обеспечивают изменение скорости продольной подачи на участках врезания и выхода шлифовального круга, разделенных на равные отрезки, отличающийся тем, что управление процессом обработки детали осуществляют путем поддержания на постоянном уровне секундного съема металла по всей длине обработки, при этом скорость продольной подачи стола с деталью Vsi на участках врезания и выхода шлифовального круга изменяют пропорционально отношению максимальной глубины шлифования tmax на участке врезания или участке выхода шлифовального круга к фактической глубине шлифования ti в конце каждого отрезка участка, в соответствии с зависимостью: где [Vs] - допустимая скорость продольной подачи рабочего стола при глубине шлифования tmax по технологическим ограничениям температуры шлифования и точности обработки, мм/мин.

2. Способ по п. 1, отличающийся тем, что при длине обрабатываемой детали и соблюдении условия в качестве параметра tmax на участках врезания и выхода шлифовального круга выбирают соответственно параметры tm1 и tm2, при этом параметры tm1 , tm2 и ti для участков врезания и выхода шлифовального круга определяют по формулам: , , , , где - диаметр шлифовального круга, мм; - количество отрезков на участке врезания и выхода соответственно и; с - константа, равная 200-220; i - число, определяющее порядковый номер соответствующего отрезка.