Саморез и его применение

Иллюстрации

Показать всеИзобретение относится к саморезу и направлено на упрощение процесса изготовления самореза. Cаморез из аустенитной или другой нержавеющей стали с телом с формирующей резьбу областью и выполненным в виде сверла острием. Тело цельно состоит из аустенитной или другой нержавеющей стали и, по меньшей мере, в области острия снабжено тонким гальванически нанесенным покрытием, благодаря чему снабженная покрытием область тверже, чем не имеющая покрытия область, причем тонкое покрытие имеет поверхность наподобие гранулированной или столбчатой структуры, толщина покрытия, по меньшей мере, 2µΜ и преимущественно до 30 µм и имеет твердость в диапазоне от 500 до 1500 HV0,3 (твердость по Виккерсу). Саморез может изготавливаться проще, чем обычный саморез, у которого выполненное в виде сверла острие состоит из более твердого материала, чем тело и сварено с телом из нержавеющей стали. Саморез является таким образом полностью аустенитным саморезом из основного материала, который снабжен твердым покрытием. Покрытие обеспечивает производительность сверления и формирование резьбы. 2 н. и 8 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к саморезу, изготовленному из аустенитной или другой нержавеющей стали, с телом с формирующей резьбу областью и с выполненным в виде сверла острием или острием для проникания.

Выполненное в виде сверла острие названного выше вида известно из документа DE 202009011665 U1. Речь идет о винте, который имеет, по меньшей мере, одно твердое выполненное в виде сверла острие и одну твердую зону формирования резьбы и состоит из одной детали, выполненной из аустенитной, мартенситной или ферритной нержавеющей стали или нержавеющей дуплексной стали, причем, по меньшей мере, выполненное в виде сверла острие и зона формирования резьбы цементированы. Саморезы названного выше вида нашли применение во многих областях в качестве экономичного средства крепления, так как они экономят рабочий процесс предварительного сверления, ибо с отвержденными саморезами просверливаются конструктивные стали толщиной свыше 10 мм, причем сразу накатывается резьба и крепится винт. К саморезам, которые применяются в наружных областях, то есть, например, в области наружных конструкций здания, где они подвержены сильному воздействию погодных условий, а также влажности, кроме этого предъявляются высокие требования к их коррозионной стойкости. У саморезов из нержавеющей стали сортов V2A или V4A сначала в основной структуре не имеется достаточной твердости - по меньшей мере, на поверхности винтов. Винты из нержавеющей стали по причине их свойств, обусловленных термической обработкой, не могут применяться для сверлильных работ в, например, конструкционных сталях без дополнительных мероприятий, несмотря на то, что коррозионные свойства представляют непреходящий коэффициент надежности для резьбового соединения.

Чтобы учесть требования рынка, на основе этой описанной выше исходной ситуации с материалами были разработаны саморезы из нержавеющей стали, которые были очень трудоемки относительно их изготовления или имели, по меньшей мере, существенный недостаток.

Основной и предпочтительно применяемый сегодня принцип изготовления включает производство винта, состоящего из двух частей, при этом обе части свариваются друг с другом. Требуется очень трудоемкий процесс, прежде чем смогут быть изготовлены выполненные в виде сверла острие и резьба. Выполненное в виде сверла острие и формирующая резьбу область состоят в форме осуществления из углеродистой стали, которая в заключение была закалена с помощью поверхностной закалки с применением индукционного нагрева или закалки с газопламенным нагревом.

Для устранения этих недостатков в указанном выше документе при изготовлении стремятся к изготовлению самореза в виде одной детали из нержавеющей стали. Этот специальный саморез из нержавеющей стали имеет твердое выполненное в виде сверла острие и твердую зону формирования резьбы, которые соответственно цементированы. Из приведенного выше следует, что и этот метод изготовления является трудоемким.

В этом документе приведены другие известные способы, такие как, например, твердое хромирование, химическая никелировка, поверхностное насыщение хромом, которые, однако, оказались непригодны по одному или нескольким из следующих существенных условий: пригодность для массового производства как с технологической точки зрения, так и в плане стоимостных аспектов (технические издержки способа и продолжительность способа), не загрязняющее окружающую среду покрытие, технологическая пригодность способа для саморезов относительно получаемой толщины покрытия, принимая во внимание прочность основного материала самореза. В качестве обоснования указанного последним аспекта (недостаточная прочность основного материала) приведено, что несмотря на исключительно твердые покрытия свыше 1000 HV (твердость по Виккерсу) вследствие малой толщины покрытия наступает так называемый «эффект яичной скорлупы», вследствие которого покрытие вдавливается и становится неэффективным. Таким образом, покрытие, соответственно слой, не могло бы применяться по своим прочностным свойствам для самореза. Наконец, до сих пор не удавалось, за исключением описанного в качестве нового в документе самореза, у которого, по меньшей мере, выполненное в виде сверла острие и зона формирования резьбы цементированы, разработать саморез, который цельно состоит из одного единственного нержавеющего материала, выполненное в виде сверла острие которого, а также формирующая резьбу область которого является достаточно твердой для сверления в конструкционной стали и в требуемом объеме являются стойкими к коррозии.

Поэтому в промышленности нержавеющим саморезам отдается предпочтение тем саморезам, которые изготавливаются из двух частей и затем свариваются. К сожалению, этот вид самореза требует больших финансовых затрат на изготовление. Дальше требуется, чтобы состоящее из ржавеющего материала острие, приваренное к телу из нержавеющего материала, после установки самореза не находилось больше в контакте. То есть выполненное в виде сверла острие во времени может проржаветь полностью и таким образом нарушить изготовленное соединение. Кроме того, поскольку такие известные саморезы имеют размеры с запасом, то они применяются только один раз. Но с другой стороны такой саморез, который свою стойкость не должен получать с помощью цементирования, не может изготавливаться из одной детали, так как, по единодушному мнению специалистов, невозможно с крепежным средством, состоящим только из нержавеющего основного материала, выполнять сверление в стали.

Хотя уже существует возможность покрытия цельных нержавеющих саморезов согласно указанному выше документу DE 202009011665 U1, однако до сих не удавалось разработать такой саморез, у которого выполненное в виде сверла острие и формирующая резьбу область были бы достаточно тверды для сверления в конструктивной стали и в требуемом объеме оказались бы стойкими к коррозии.

Правда, удалось, как можно предположить из документа DE 102004054193 A1, изготовить на мягких основах стойкие к абразивному действию и высоким контактным напряжениям покрытия из твердого материала, но они явно не пригодны и не предусмотрены для применения в саморезах. Кроме того, покрытие из твердого материала трудоемко в изготовлении, так как необходимо, чтобы покрытие состояло из, по меньше мере, двух морфологически различных слоев, причем первый, лежащий непосредственно на поверхности основы слой представлен металлическим или керамическим твердым слоем и самый наружный слой представлен слоем из аморфного углерода.

Подобное решение предлагает документ ЕР 0761844В1, из которого известен способ гальванического хромирования. Этот способ опирается на известный из другого документа DE 2502284 С2 способ для гальванического осаждения хромовых покрытий при применении гальванического электролита хромирования. Согласно документу DE 2502284 С2 с таким электролитом хромирования можно получать от блестящих до цинково-серых хромовых покрытий поверхностью наподобие гранулированной структуры с твердостью до примерно 1500 HV. Эти хромовые покрытия с торговым названием "duralloy" отличаются, во-первых, высокой стойкостью к износу, во-вторых, благоприятными антифрикционными свойствами, так как гомогенная шаровидная поверхность способствует смачиваемости и таким образом образованию устойчивой масляной пленки. Названный выше документ ЕР 0761844 В1 предлагает решение для улучшения известного хромового покрытия таким образом, чтобы оно имело высокую стойкость к износу при низких коэффициентах трения даже без смазки. Это достигается посредством того, что с помощью гальванически нанесенного хромового покрытия черного цвета наполняется и выравнивается поверхность, имеющая структуру подобную гранулированной или столбчатой структуре. Это хромовое покрытие черного цвета наносится толщиной слоя, по меньшей мере, 1 µм и преимущественно от примерно 2 до примерно 6 µм, благодаря чему гранулированная или столбчатая структура нижнего твердого хромового покрытия полностью или в значительной степени покрывается. Оба документа таким образом решают очевидно проблему улучшения смазочных свойств, а не улучшения стойкости, которая была бы важной для применения такого покрытия у саморезов.

Хотя из документов DE 19913273 С2 и DE 19929090 A1 известны способы для изготовления гранулированных хромовых покрытий на деталях из металла, в частности стали, соответственно для покрытия детали смазочным материалом, однако в обоих случаях покрываются детали, а не инструменты, с помощью которых такие детали могли бы разрезаться или сверлиться. Способ по указанному выше документу DE 19929090 A1 при изготовлении первого покрытия опирается при этом также на уже указанный выше в качестве документа немецкий патент 2502284. На первое покрытие в заключение наносится смазка на базе сульфида молибдена, которая заполняет и выравнивает поверхность наподобие гранулированной или столбчатой структуры.

Из документа DE 10121593 A1 известен способ покрытия деталей подшипниковым сплавом. Твердое хромовое покрытие здесь создается на детали, а не на режущем инструменте. Отсюда для твердого хромового покрытия важны другие параметры. Эти параметры характеризуются тем, что гранулированная структура более или менее равномерна и имеет глубину шероховатости, которая составляет, по меньшей мере, 1 µΜ и достигает до 5 µΜ. Твердое хромовое покрытие затем покрывается серебряным покрытием, которое выравнивает твердое хромовое покрытие. Серебряное покрытие служит в качестве замены уже упомянутого выше в другой связи покрытия из сульфида молибдена, которое наносится для улучшения смазочных свойств. В данном случае с помощью нанесения серебра на твердое хромовое покрытие создается подшипниковый сплав, то есть подшипниковый материал, к которому предъявляются совсем другие требования, чем к лезвию сверла.

Наконец из документа DE 3235447 A1 известен получаемый методом холодной ковки из нержавеющей аустенитной стали саморез для образования участка сверла, участка резьбы и головки винта, причем участок сверла и участок резьбы подвергаются цементированию.

Задача изобретения состоит в создании более простого в изготовлении самореза, причем несмотря на возможность изготовления с более низкой стоимостью должна сохраняться неизменной желательная стойкость к коррозии.

Эта задача, отталкиваясь от самореза однажды названного типа, согласно изобретению решается с помощью того, что саморез целиком состоит из аустенитной или другой нержавеющей стали и, по меньшей мере, в области острия снабжен тонким гальванически нанесенным покрытием, благодаря чему снабженная покрытием область тверже, чем не имеющая покрытия область, причем тонкое покрытие

- имеет поверхность наподобие гранулированной или столбчатой структуры,

- толщина покрытия составляет, по меньшей мере, 2µΜ, причем преимущественно предусмотрена толщина покрытия до 30 µм, и

- имеет твердость в диапазоне от 500 до 1500 HV0,3.

Таким образом изобретение создает полностью аустенитный саморез с покрытием. Саморез состоит только из основного материала. Основной материал является аустенитным (нержавеющим). Нанесенное согласно изобретению покрытие обеспечивает производительность сверления и формирование резьбы. По мнению специалистов до сих пор было вообще невозможно сверление с помощью крепежного устройства из нержавеющего основного материала. Саморез согласно изобретению имеет острие, которое может изготавливаться с накатыванием формирующей резьбу области. Саморез согласно изобретению имеет более простую конструкции, чем состоящий из двух частей известный саморез, так как исключается, по меньшей мере, процесс сварки. Саморез согласно изобретению больше не должен формоваться до нержавеющей области, ибо острие в любом случае образовано нержавеющим. В принципе ни одна из частей самореза не является ржавеющей. Кроме того, саморез может разрабатываться более коротким, так как он больше не должен формоваться до нержавеющей области. К более низкой стоимости изготовления в качестве другого преимущества присоединяется стойкость к коррозии предложенного в соответствии с изобретением самореза.

Дальше изобретение предлагает применение самореза согласно пункту 1 формулы изобретения для соединения, по меньшей мере, двух прикрепляемых друг к другу конструктивных элементов, из которых один испытывает воздействие атмосферных условий.

Предпочтительные исполнения самореза согласно изобретению и применения самореза согласно изобретению образуют предмет зависимых пунктов формулы изобретения.

В исполнении самореза согласно изобретению тонкое гальванически нанесенное покрытие представлено твердым хромовым покрытием, в частности, согласно немецкому патенту 2502284. В этом немецком патенте речь идет об упрочнении покрытия до 1000 единиц по Виккерсу и о составе электролита, который давал бы хромовые покрытия, которые хорошо годятся для повышения стойкости режущего инструмента. Опыт, однако, показал, что это не относится к саморезам, так как они требуют большей толщины хромового покрытия. Толщина хромового покрытия предложенного в соответствии с изобретением самореза, которая на самом переднем острие достигает до 30 µΜ, при твердости до 1500 HV0,3, оказалось достаточной. Саморез согласно изобретению всегда применяется только один раз и для требуемого для этого одноразового процесса сверления хромовое покрытие оказалось прочным.

В другом исполнении самореза согласно изобретению тонкое нанесенное гальванически покрытие имеет собственную шероховатость 0,5 µΜ. Эта шероховатость для полученной хорошей производительности резания саморезом согласно изобретению является одним из решающих факторов.

В другом исполнении самореза согласно изобретению тонкое нанесенное гальванически покрытие выдерживает контактное напряжение до 3,0 ГПа. Гранулированная структура поверхности увеличивает площадь поверхности и благодаря этому уменьшает контактное напряжение таким образом, что достигнутая в этом исполнении изобретения величина воспринимаемого контактного напряжения до 3,0 ГПа является достаточной.

В другом исполнении самореза согласно изобретению тонкое гальванически нанесенное покрытие выдерживает динамическую нагрузку до 3,5 МПа. Также и это является результатом уменьшения удельной поверхностной нагрузки благодаря увеличению поверхности с помощью выполненной наподобие гранулированной или столбчатой структуры и, кроме того, результатом предложенной в соответствии с изобретением большой толщины покрытия самореза до 30 µΜ.

В аспекте применения самореза согласно изобретению прикрепляемые друг к другу конструктивные элементы представлены составными частями наружной конструкции здания. Это является особо предпочтительной областью применения самореза согласно изобретению, для которой он специально образован и пригоден.

Примеры осуществления более подробно описываются со ссылкой на чертежи. Где показывают:

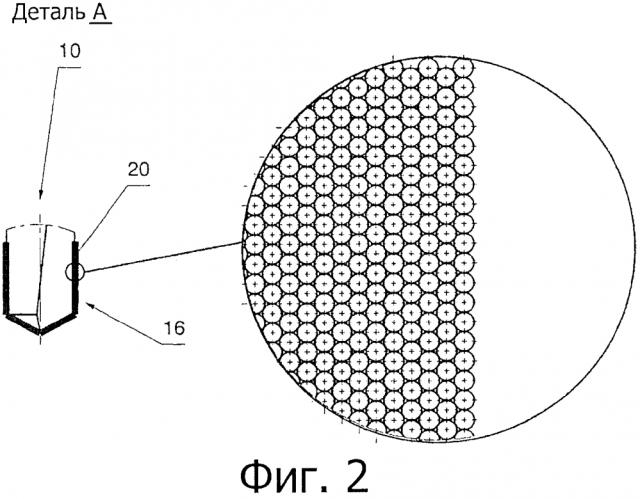

фиг. 1 - вид сбоку первого примера осуществления самореза согласно изобретению, который снабжен выполненным в виде сверла острием,

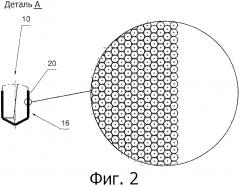

фиг. 2 - в увеличенном масштабе деталь выполненного в виде сверла острия самореза на фиг. 1 и одновременно в очень сильно увеличенном масштабе область поверхности выполненного в виде сверла острия в области детали, вид сверху,

фиг. 3 - вид сбоку второго примера осуществления самореза согласно изобретению, который снабжен острием для проникания,

фиг. 4 - в увеличенном масштабе деталь самореза согласно фиг. 3 и одновременно в сильно увеличенном масштабе на фиг. 4а, 4b и 4с три возможные проявления тонкого покрытия гальванически нанесенного на выполненное в виде сверла острие, а именно на фиг. 4а с гранулированной внутрь структурой, на фиг. 4b с зубчатой структурой и на фиг. 4с с гранулированной наружу структурой поверхности тонкого покрытия, и

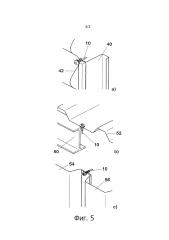

фиг. 5 - три примера возможного применения самореза согласно изобретению, а именно на фиг. 5а: для крепления волнистого листа на вертикальные балки фасада, на фиг. 5b для крепления гнутого гофрированного листового профиля с трапециевидной формой гофра на двутавровой балке и на фиг. 5с для изготовления взаимного соединения между перекрывающими друг друга внахлестку гнутыми гофрированными листовыми профилями с трапециевидной формой гофра.

Фиг. 1 показывает первый пример самореза 10 согласно изобретению, целиком изготовленного из аустенитной или другой нержавеющей стали. Саморез имеет тело 12 с формирующей резьбу, то есть накатывающей или нарезающей резьбу областью 14 и с выполненным в виде сверла острием 16, а также головкой 18. В случае головки 18 речь идет об обычной шестигранной головке. Вместо этой формы головка 18 может иметь любую другую форму. Тело 12 в области выполненного в виде сверла острия 16 и, по меньшей мере, на переходе в резьбу 15 на поверхности образовано более твердым, чем остальная часть самореза 10. Это более твердое образование поверхности является важным, чтобы саморез 10 мог выполнять свою функцию, именно сверление отверстия саморезом 10 и затем нарезание резьбы в отверстии. Аустенитная или другая нержавеющая сталь, из которой состоит саморез, был бы для этого непригоден. Такие саморезы должны быть в состоянии сверлить отверстие в конструкционной стали и нарезать в ней резьбу. Для этой цели саморез из аустенитной или другой нержавеющей стали был бы слишком мягким.

В однажды описанном уровне техники в качестве примера для выполнения этой цели указано, что саморез, по меньшей мере, в области выполненного в виде сверла острия цементируется. Здесь этой возможностью нельзя воспользоваться, чтобы образовать тело 12 более твердым, по меньшей мере, в образованной более твердой области, по меньшей мере, на поверхности, чем в остальной части самореза.

В саморезе 10 тело 12 целиком состоит из аустенитной или другой нержавеющей стали и в образованной более твердой области снабжено тонким гальванически нанесенным покрытием 20 (фиг. 2). Фиг. 2 показывает в виде детали А выполненное в виде сверла острие самореза 10 в увеличенном масштабе. Одновременно фиг. 2 показывает в существенно большем масштабе в виде детали поверхность выполненного в виде сверла острия 16. Можно видеть, что тонкое покрытие 20 имеет поверхность наподобие гранулированной или столбчатой структуры. Благодаря гранулированной или столбчатой структуре в сравнении с гладкой поверхностью получается поверхность с, по меньшей мере, на 50% большей площадью. Из формулы Ρ=F/A следует, что если поверхность А увеличивается, то удельная нагрузка Ρ поверхности F может уменьшаться. Измерения показали, что покрытие 20 имеет толщину, по меньшей мере, 2 µΜ и преимущественно до 30 µΜ. Максимальное значение 30 µΜ измерялось в области выполненного в виде сверла острия 16 на самом кончике. Дальше измерения показали, что саморез 10 в области, в которой он снабжен покрытием 20, то есть образован более твердым, имеет твердость в диапазоне от 500 до 1500 HV0,3.

В показанном и описанном здесь примере осуществления самореза согласно изобретению тонкое гальванически нанесенное покрытие представляет твердое хромовое покрытие, в частности, согласно немецкому патенту 2502284. Этот немецкий патент относится к гальваническому электролиту для хромирования и способу для гальванического осаждения хромовых покрытий при применении этого электролита. В части подробностей дается ссылка на раскрытие этого немецкого патента. Но для уточнения и лучшего пояснения изобретения здесь описываются некоторые дополнительные моменты со ссылкой на этот немецкий патент. В немецком патенте хотя и упомянуто, что состав электролита, как он приведен в примере осуществления в немецком патенте, мог бы дать хромовые покрытия, которые хорошо годятся для улучшения стойкости режущих инструментов. Однако главным образом немецкий патент в данном случае представляет преимущества полученной наподобие гранулированной структуры хромового покрытия, которая исключительно зависела бы от качества поверхности исходного материала и плотности тока покрытия и имела бы очень благоприятные антифрикционные свойства. Это указывает на применение хромового покрытия согласно немецкому патенту в качестве подшипникового материала. Правда, в немецком патенте указывается на то, что хромовое покрытие могло бы обладать очень хорошей сцепляемостью с исходным материалом. Максимальная толщина хромового покрытия лежит по данным немецкого патента в диапазоне от 5 до 10 µΜ.

Специалисту известно, что стойкость верхнего слоя покрытия на режущей кромке режущего инструмента улучшается, если увеличивается толщина покрытия. Но специалисту известно также, что при нанесении твердого покрытия на мягкий материал основы, такой как нержавеющая сталь, может наступать так называемый «эффект яичной скорлупы», т.е. твердая скорлупа и мягкая сердцевина, причем твердое покрытие ломается при нагрузке. Это особенно происходит в том случае, если применяются очень твердые покрытия, такие как полученные методом термоваккумного осаждения из паровой фазы. У самореза согласно изобретению такие очень твердые покрытия не требуются. Более важной является толщина покрытия и полученная благодаря этому стойкость, а также адгезионная способность покрытия сама по себе. Простое покрытие, например, хроматирование или твердое хромирование, во всяком случае с соответствующими добавками достаточно для того, чтобы иметь возможность одноразового применения такого инструмента, как саморез 10. Вопреки мнению специалиста такие покрытия могут достигаться без того наступления эффекта яичной скорлупы.

Дальше оказалось, что у самореза 10 тонкое гальванически нанесенное покрытие 20 имеет собственную шероховатость 0,5 µΜ. Дальше она рассматривается более детально со ссылкой на фиг. 3 и 4.

Измерения показали, что у самореза 10 тонкое гальванически нанесенное покрытие 20 выдерживает контактное напряжение до 30 ГПа и динамическую нагрузку до 3,5 МПа.

Фиг. 3 показывает в качестве второго примера осуществления изобретения саморез 30 с острием 36 для проникания. В остальном саморез 30 отличается от самореза 10 только тем, что он имеет головку в виде плоской линзы, которая снабжена местом для приложения инструмента, например, отверстием под звездообразный ключ (на фиг. 3 не видимо).

На фиг. 4 острие 36 для проникания показано в виде детали в увеличенном масштабе. В остальном все предыдущие осуществления в части самореза 10 равным образом действительны также для самореза 30.

Фиг. 4а-4с показывают в трех изображениях разреза в детали В три возможные варианты покрытия 20, а именно на фиг. 4а покрытие 20 с гранулированной внутрь поверхностью, на фиг. 4b покрытие с зубчатой поверхностью и на фиг. 4с с гранулированной наружу поверхностью. Покрытия 20 согласно изображению на фиг. 4с выделялось в качестве самого целесообразного. Собственная шероховатость покрытия 20, которая обозначена Rz, составляет в варианте согласно фиг. 4с 0,5 µΜ. В варианте согласно фиг. 4b значение Rz значительно больше.

Согласно фиг. 4с измерения толщины покрытия, которые проводились на саморезе 30, дали значения, которые в области головки лежат в диапазоне от 2 до 4 µΜ, в области резьбы от 3 до 6 µΜ и в области выполненного в виде сверла острия от 8 до 10 µΜ, но на самом кончике острия составляют от 15 до 30 µΜ.

Предпочтительным применением самореза 10 или 30 является соединение, по меньшей мере, двух прикрепляемых друг к другу конструктивных элементов, из которых один подвержен воздействию атмосферных условий. Прикрепляемые друг к другу конструктивные элементы могут быть составными частями наружных конструкций зданий. Три примера этого показаны на фиг. 5. На фиг. 5а-5с саморез соответственно обозначен позицией 10. Разумеется, речь могла бы идти и о саморезе 30. Оба прикрепляемые друг к другу конструктивные элементы на фиг. 6 представлены вертикальной основой фасада 40 и волнистым листом 42, на фиг. 5b представлены двутавровой балкой 50, которая может быть, например, частью опорной конструкции крыши и гнутым гофрированным листовым профилем с трапециевидной формой гофра 52. На фиг. 5с двумя гнутыми гофрированными листовыми профилями с трапециевидной формой гофра 54 и 56, которые с помощью самореза 10 в области нахлестки прикреплены друг к другу.

Раскрытие немецкого патента 2502284 является частью настоящей заявки.

Перечень позиций

10 Саморез

12 Тело

14 Формирующая резьбу область

15 Резьба

16 Выполненное в виде сверла острие

18 Головка

20 Покрытие

30 Саморез

36 Острие для проникания

38 Головка

40 Основа фасада

42 Волнистый лист

50 Двутавровая балка

52 Гнутый гофрированный листовой профиль с трапециевидной формой гофра

54 Гнутый гофрированный листовой профиль с трапециевидной формой гофра.

1. Саморез, изготовленный из аустенитной или другой нержавеющей стали, имеющий тело с формирующей резьбу областью и с выполненным в виде сверла острием или острием для проникания, отличающийся тем, что тело (12) целиком состоит из аустенитной или другой нержавеющей стали и, по меньшей мере, в области острия снабжено тонким гальваническим покрытием (20), благодаря которому область, снабженная покрытием, тверже, чем не имеющая покрытия область, причем тонкое покрытие (20) имеет поверхность наподобие гранулированной или столбчатой структуры; толщина составляет, по меньшей мере, 2 µм, причем преимущественно толщина покрытия составляет до 30 µм и имеет твердость по Виккерсу в диапазоне от 500 до 1500 HV 0,3.

2. Саморез по п. 1, отличающийся тем, что тонкое гальваническое покрытие (20) является твердым хромовым покрытием.

3. Саморез по п. 1 или 2, отличающийся тем, что тонкое гальваническое покрытие имеет собственную шероховатость 0,5 µм.

4. Саморез по п. 1 или 2, отличающийся тем, что тонкое гальваническое покрытие (20) выдерживает контактное напряжение до 3,0 ГПа.

5. Саморез по п. 3, отличающийся тем, что тонкое гальваническое покрытие (20) выдерживает контактное напряжение до 3,0 ГПа.

6. Саморез по любому из пп. 1, 2, 5, отличающийся тем, что тонкое гальваническое покрытие (20) выдерживает динамическую нагрузку до 3,5 МПа.

7. Саморез по п. 3, отличающийся тем, что тонкое гальваническое покрытие (20) выдерживает динамическую нагрузку до 3,5 МПа.

8. Саморез по п. 4, отличающийся тем, что тонкое гальваническое покрытие (20) выдерживает динамическую нагрузку до 3,5 МПа.

9. Применение самореза (10, 30) по любому из предыдущих пунктов для соединения, по меньшей мере, двух прикрепляемых друг к другу конструктивных элементов (40, 50, 52, 54, 56), один из которых подвержен воздействию атмосферных условий.

10. Применение по п. 9, отличающееся тем, что прикрепляемые друг к другу конструктивные элементы являются составными частями наружных конструкций здания.