Установка для получения высоконапорной перегретой воды

Иллюстрации

Показать всеИзобретение предназначено для получения высоконапорной перегретой воды и может быть использовано в теплоэнергетике, в том числе в полевых условиях на месторождениях нефти. Устройство содержит парогенератор, дегазатор для подготовки питательной воды, нагнетательные насосы для питательной воды и деаэратор для подготовки воды, забираемой из природного источника, и смесительное устройство, причем для подачи воды после деаэратора в смесительное устройство используются нагнетательные насосы. Нагнетательные насосы имеют общий силовой привод в виде паровой турбины, рабочим телом для которой является пар, производимый парогенератором. Охлажденный на выходе из турбины пар используется для подогрева воды в дегазаторе и деаэраторе. Пароводяное смесительное устройство подобно камере сгорания жидкостного ракетного двигателя и имеет двухконтурную многофорсуночную головку, причем пар и вода в рабочую полость смесительного устройства подаются раздельно через центробежные форсунки своего контура. Пароводяной смеситель имеет отводящий патрубок для подачи высоконапорной перегретой воды потребителям. 2 ил.

Реферат

Изобретение относится к теплоэнергетике и может быть использовано для получения (производства) перегретой воды непосредственно на месторождениях нефти с целью закачки высоконапорной горячей среды в нефтяные пласты.

Известны устройства, так называемые парогенерирующие установки, позволяющие вырабатывать теплоноситель в виде пара [1, 2]. Подобные устройства могут быть использованы для реализации способа паротеплового воздействия на нефтяные пласты, что позволяет повысить нефтеотдачу скважин [3, 4]. При этом эффект от паротеплового воздействия зависит от правильного выбора оборудования для нагнетания теплоносителя в нефтяные пласты, от оптимальности режимов работы этого оборудования. В частности, в монографии [3] отмечается, что для теплового воздействия на пласт целесообразно применять перегретый пар высокого давления 9,0…18,0 МПа и выше. С целью получения пара для таких нужд на месторождениях нефти используются различные парогенераторные установки как отечественного, так и зарубежного производства. Поэтому любая из таких парогенераторных установок может быть взята за аналог.

Однако парогенераторные установки производят влажный пар, подаваемый под большим давлением в скважины, а конструктивные особенности скважин не позволяют использовать теплоноситель с температурой более 280°С. Так, например, парогенераторная установка типа УПГ - 60/160, согласно паспортным данным [5], производит влажный пар под давлением в 16,0 МПа с температурой в 345°С, что не позволяет использовать такой высокотемпературный продукт для большинства скважин нефтяных месторождений, металл которых не имеет специальной термической защиты. Но и эти защитные покрытия позволяют повысить температуру используемого пара только до температуры в 320°С. Поэтому на практике работу парогенераторной установки переводят в режим перегретой воды. При этом снижается не только надежность работы самого парогенератора, но и его к.п.д. Более того, при работе парогенераторной установки в режиме перегретой воды увеличивается расход теплоносителя на дегазацию питательной воды, что снижает производительность установки по конечному продукту.

Таким образом, основным недостатком использования парогенераторных установок для получения жидкого высоконапорного теплоносителя (перегретой воды) является их низкая эффективность, что проявляется в снижении производительности установки по конечному продукту.

В патенте РФ на изобретение №2213293 [6] предлагается для повышения производительности установки по производству перегретой воды, основным агрегатом которой является паровой котел, снабдить установку дополнительным деаэратором, в котором производить дегазацию воды, забираемой из природного источника. На трубопроводе отвода деаэрированной воды из дополнительного деаэратора предлагается установить дополнительный нагнетательный насос, после которого деаэрированная и предварительно нагретая вода поступает в специальное смесительное устройство. В смеситель одновременно подается основной расход пара, производимого (паровым котлом) парогенератором. После смешения в смесительном устройстве пара и подогретой воды образуется в результате конденсации пара перегретая вода, которая подается потребителям. Именно это устройство по патенту РФ на изобретение №2213293 и может быть взято за прототип.

Тем самым, установка-прототип содержит парогенератор, дегазатор для подготовки питательной воды с трубопроводом подвода греющей среды, имеющим редукционное устройство, через которое проходит пар, произведенный парогенератором, трубопроводом подвода химически очищенной воды и отвода дегазированной воды с нагнетательным насосом для питательной воды и деаэратор. Деаэратор снабжен трубопроводом подвода воды, забираемой из природного источника на деаэрацию, подвода греющей среды от редукционного устройства и отвода деаэрированной воды. Трубопровод отвода деаэрированной воды из деаэратора подключен к входу нагнетательного насоса повышенного давления, выходной патрубок которого подключен к смесительному устройству, в которое подается по паропроводам пар, произведенный парогенератором, при этом к выходу смесительного устройства подключен раздаточный трубопровод перегретой воды потребителям. Изложенные технические решения позволяют повысить эффективность установки, что подтверждается соответствующими математическими выкладками, приведенными в описании патента. Анализ эффективности такого технического решения проведен в работах [7-9]. При этом проанализированы два варианта технических решений конструктивно-компоновочной схемы установки по производству высоконапорной перегретой воды - с использование одного парогенератора и с использованием двух парогенераторов.

Однако в указанном прототипе имеется целый ряд недостатков, главным из которых является сложная конструктивно-компоновочная схема установки для получения перегретой воды. В установке-прототипе применяются редукционные устройства, фактически являющиеся редукционно-охлаждающими устройствами, используются два нагнетательных насоса, для которых важным является обеспечение синхронизации их работы, и совершенно в материалах патента-прототипа не рассмотрены конструктивные особенности пароводяного смесителя.

Использование в устройстве редукционно-охлаждающих устройств не только усложняет трубопроводную сеть установки, но и снижает в целом к.п.д. установки. Использование в установке двух независимо работающих нагнетательных насосов требует их согласованной работы, в частности, в установке необходима система синхронизации работы насосов. А точнее необходима система управления и синхронизации работой силовых приводов нагнетательных насосов. Как правило, в качестве силовых приводов насосов используются электрические двигатели большой мощности. Использование для нагнетательных насосов силовых приводов иной природы позволит сэкономить электрическую энергию на месторождении, которая в дефиците. Одной из важнейших проблем является и обеспечение качественного и эффективного смешения пара и воды в водяном смесителе, что определяется конструктивными особенностями отдельных его элементов и узлов пароводяного смесителя, которые требуют своей проработки.

Тем самым, установки по подготовке перегретой воды, собранные по конструктивно-компоновочным схемам, предложенным в патенте РФ на изобретение №2213293 [6], имеют существенные резервы по их совершенствованию, как имеет свои резервы по совершенствованию и сам способ подготовки перегретой воды за счет смешения высоконапорного пара с водяной средой.

Таким образом, целью изобретения является повышение эффективности способа и самой установки по производству перегретой воды.

Указанная цель достигается тем, что в способе получения высоконапорной перегретой воды за счет смешения высоконапорного пара с природной водой в смесительном устройстве, в качестве нагнетательных насосов с силовыми приводами используются турбонасосные агрегаты (ТНА), аналогичные тем, которые используются в двигательных установках жидкостных ракетных двигателей [8]. Причем рабочим телом для турбины ТНА является пар, производимый парогенератором, а пар на выходе турбины ТНА может быть использован для подогрева воды в дегазаторе и в деаэраторе, что позволяет отказаться от редукционных устройств (редукционно-охлаждающих устройств). Для повышения эффективности пароводяного смешения в пароводяном смесителе подачу смешиваемых компонентов в его рабочую полость целесообразно производить через центробежные форсунки, как наиболее эффективные распыливающие устройства.

Конструктивно отмеченные выше предложения по совершенствованию способа получения высоконапорной перегретой воды могут быть достаточно просто реализованы за счет использования в конструкции установки по производству высоконапорной воды элементов, агрегатов и узлов снимаемых с вооружения ракет с ЖРД в рамках их конверсионной утилизации [8]. Так ТНА, как правило, состоит из установленных на одном валу двух насосов и турбины, что решает вопрос о синхронизации работы нагнетательных насосов. Остается только адаптировать работу ТНА под новое рабочее тело - пар. В качестве смесительного устройства также можно в рамках конверсионной утилизации ракет с ЖРД использовать камеру сгорания с форсуночной головкой, но без соплового блока. При этом воду в форсуночную головку камеры сгорания следует подавать по тому тракту (тракт горючего или тракт окислителя), который используется в конструкции ЖРД для охлаждения стенок камеры сгорания. В результате этого вода, проходя по межрубашечному тракту, будет нагреваться и уменьшать потери тепла при смешении пара и воды в рабочей полости (в камере сгорания) ЖРД.

Однако такая конструктивно-компоновочная схема является в той или иной степени оптимальной на маршевом (рабочем) режиме работы установки, но возникает проблема запуска установки на рабочий режим: как запустить в работу нагнетательные насосы? Запуск насосов и соответствующую раскрутку турбины ТНА можно осуществить с помощью дополнительного силового электрического привода (электрического двигателя), выходной вал ротора которого через пусковую муфту может быть состыкован (подключен) с валом ТНА. Запуск электрического двигателя через пусковую муфту позволит запустить и раскрутить нагнетательные насосы установки по производству высоконапорной перегретой воды. После выхода установки на расчетный режим по физическим параметрам перегретой воды (температура, расход, давление) с помощью пусковой муфты прерывается механическая связь между электрическим двигателем и валом ТНА, то есть с нагнетательными насосами.

Таким образом, конструктивно-компоновочная схема устройства для предлагаемого способа получения перегретой воды основана на конструктивных особенностях жидкостного ракетного двигателя - его ТНА и камеры сгорания. Обычно турбонасосный агрегат жидкостного ракетного двигателя представляет собой устройство с насаженными на один вал двумя насосами для горючего и окислителя и турбиной, с помощью которой производится вращение рабочих лопаток насосов. Насосы подают компоненты топлива в форсуночную головку камеры сгорания, откуда через форсунки они поступают в камеру сгорания, где происходит смешивание компонентов и их сгорание. Для системы подготовки перегретой воды в пароводяном смесителе необходимо производить смешение высоконапорного пара и высоконапорной воды. Поэтому в камере сгорания нет необходимости сохранять сопловой блок: по критическому сечению камеры сгорания его можно убрать и заглушить в этом сечении межрубашечный зазор, например, установив там фланец. К этому фланцу будет стыковаться раздаточный трубопровод для отвода подготовленной перегретой воды. Жидкость в форсуночную головку пароводяного смесителя необходимо подавать через тот контур форсунок форсуночной головки, в который поступал компонент топлива через межрубашечный тракт камеры сгорания и соплового блока. Подачу воды необходимо осуществлять в районе критического сечения камеры сгорания. Пройдя по межрубашечному пространству, вода перед поступлением в рабочую полость смесителя успеет существенно подогреться за счет высокой температуры пароводяной смеси в рабочей полости (в полости камеры сгорания) пароводяного смесителя. И пар в форсуночную головку, и подготовленную воду в межрубашечное пространство камеры сгорания необходимо подавать под одинаковым и весьма высоким давлением. При этом давление пара будет определяться давлением рабочей (питательной) среды (химически очищенной воды), подаваемой в паровой котел. Для жидкостных ракетных двигателей (ЖРД) компоненты топлива подаются в камеру сгорания под одинаковым давлением, что обеспечивается за счет дроссельных шайб, установленных в тракты подачи компонентов топлива. С помощью аналогичных дроссельных шайб, установленных в тракты подачи воды в насосы ТНА, можно выровнять и давление пара, и давление воды, подаваемые через форсуночную головку в рабочую полость пароводяного смесителя, что обеспечит эффективную работу ТНА.

С другой стороны, работа насосов ТНА обеспечивается работой турбины, рабочим телом для которой в ЖРД является, как правило, горячий газ, вырабатываемый специальным газогенератором. Рабочим телом для турбины ТНА в составе системы подготовки перегретой воды может быть пар, вырабатываемый парогенератором. Более того, такой пар, пройдя турбину, потеряет и давление, и температуру, поэтому может быть использован для подогрева воды в деаэраторе и в дегазаторе. При этом отпадает необходимость в системе редукционного устройства для понижения давления пара, используемого для подогрева питательной воды для котла (котлов). С другой стороны, использование в качестве силового привода для нагнетательных насосов ТНА паровой турбины возможно только для стационарного режима работы установки подготовки перегретой воды. Для выхода установки на маршевый режим работы в состав установки необходимо ввести пусковой двигатель (электродвигатель) для насосов ТНА с передаточной (пусковой) муфтой, для передачи вращающего момента с вала пускового двигателя на вал насосов ТНА.

Схема подобного технического решения, для простоты рассмотренная на примере одного парового котла, например, УПГ -60/160М, приведена на фиг. 1.

В соответствии с фиг. 1, установка для получения высоконапорной перегретой воды содержит парогенератор 1, нагнетательный насос 2 подачи рабочего тела в паровой котел 1, дегазатор 3, с трубопроводом IV подвода греющей среды, подаваемой по паропроводу III с выхода паровой турбины 6 ТНА. К дегазатору 3 подходит трубопровод I подвода деаэрируемой воды от системы ее предварительной подготовки (система подогрева и химической обработки), непоказанной на фиг. 1. Установка содержит трубопровод II отвода дегазированной воды с питательным насосом 2 для подачи воды по трубопроводу IX в парогенератор 1. Выходом парогенератора 1 являются два паропровода X и XI. Установка снабжена дополнительным деаэратором 5, в который вода на деаэрацию и предварительный нагрев поступает из природного водоема без какой-либо химической ее обработки по трубопроводу VI. Нагрев воды в деаэраторе осуществляется за счет подвода пара по паропроводу V. В трубопровод отвода VII деаэрированной воды из дополнительного деаэратора 4 встроен дополнительный нагнетательный насос 5. Выходной патрубок VIII насоса 5 подключен к межрубашечному тракту камеры сгорания ЖРД 7 в районе ее критического сечения. Причем сечение межрубашечного тракта в районе критического сечения заглушено кольцевым фланцем, не показанным на фиг. 1, а сам фланец стыкуется с раздаточным трубопроводом, также не обозначенным отдельной позицией на фиг. 1, подачи перегретой воды потребителям. Установка оснащена единым силовым приводом нагнетательных насосов 2 и 5, выполненным в виде турбины 6, установленной на одном валу с центробежными насосами 5 и 2. При этом турбина 6 имеет подводящий трубопровод для рабочего тела - паропровод X и паропровод III отвода отработанного пара для подачи низконапорного и охлажденного пара в паропроводы IV и V. Для раскрутки центробежных насосов 2 и 5 и турбины 6 при запуске установки по производству перегретой воды на расчетный (маршевый) режим в ее состав введен электрический двигатель 9, вращающий силовой момент с ротора которого посредством передаточной (пусковой) муфты 8 передается на ось турбонасосного агрегата, на котором жестко закреплены насосы 2,5 и турбина 6.

Схема смесительного устройства, в качестве которого целесообразно использовать камеру сгорания ЖРД, приведена на фиг. 2.

Рабочая полость смесителя, обозначенная на фиг. 2 позицией РП, формируется корпусом смесителя, образованным двумя эквидистантно расположенными обечайками 1 и 2 в виде тел вращения, которые для ЖРД формируют и выхлопной раструб ЖРД. В смесителе для подготовки перегретой воды кольцевой зазор, образованный обечайками 1 и 2 вблизи критического сечения (максимального сужения тракта рабочей полости), герметично заглушен кольцевым фланцем 3. К другому торцу наружной обечайки 2 герметично прикреплена (приварена) крышка 4. А к другому торцу внутренней обечайки 2 приварено промежуточное днище 5, а внутри обечайки 2 параллельно промежуточному днищу 5 герметично установлено (вварено) основное днище 6 смесителя. Промежуточное днище 5 и крышка 4 образуют полость (коллектор) А для одного из рабочих тел (вода), а днища 5 и 6 и обечайка 2 образуют полость (коллектор) В для другого рабочего тела - пара. На наружной обечайке 2 вблизи критического сечения корпуса смесителя для подачи воды в тракт (кольцевой зазор), образованный обечайками 1 и 2, к ней приварен патрубок 7. На основном днище 6 установлены центробежные форсунки, в часть из которых (форсунки 8) рабочее тело подается из полости (коллектора) В, а в другие форсунки (форсунки 9) рабочее тело подается из полости (коллектора) А. Подготовленная в рабочей полости смесителя (РП) перегретая вода отбирается потребителям по трубопроводу 10, присоединенному своим фланцем (не обозначенным позицией на фиг. 2) к фланцу 3. Рабочее тело (высоконапорный пар) подается в полость (коллектор) В по патрубку 11. Патрубок 11 установлен (приварен) на промежуточном днище 5, а к фланцу патрубка 11 подсоединен фланец паропровода 12. При этом корпус смесителя и подводящие и отводящие трубопроводы теплоизолированы: теплоизоляция на фиг. 2 обозначена позицией И.

Работа установки по подготовке перегретой высоконапорной воды имеет три характерных режима: режим запуска, режим рабочий, или маршевый режим, а также режим останова. На эффективность работы установки главным образом влияют параметры маршевого режима. При этом режимы запуска и останова установки в основном характеризуются известными технологическими операциями для паровых котлов, поэтому далее рассмотрим работу установки на маршевом режиме, когда прошел запуск парогенератора 1 и сработала передаточная (пусковая) муфта 8, отключив вал ротора двигателя 9 от вала ТНА (фиг. 1).

При работе на маршевом режиме установки по производству перегретой высоконапорной воды химически очищенная и предварительно подогретая до 20-50°С вода по трубопроводу I поступает в дегазатор 3, где дегазируется, нагреваясь до 70-130°С за счет теплоносителя, поступающего по трубопроводу IV и имеющего расчетную температуру, причем теплоноситель образован паром, произведенным парогенератором 1 после прохождения им турбины 6, в которой произошло его охлаждение, а далее поданным посредством трубопровода (паропровода) III в паропровод IV. Дегазированная в дегазаторе 3 вода по трубопроводу IX поступает в насос 2, откуда под давлением, соответствующим давлению питательной воды, в парогенератор 1 (фиг. 1).

Часть выработанного в парогенераторе 1 пара по трубопроводу X подается на лопатки турбины 6, обеспечивая ее вращение, а поскольку на этом валу установлены центробежные насосы 5 и 2, то тем самым будет обеспечена работа насосов 5 и 2. Основная часть выработанного парогенератором пара поступает в соответствующий коллектор форсуночной головки смесителя 7, в качестве которого можно использовать камеру сгорания ЖРД, но без соплового блока.

В дополнительный деаэратор 4 вода на деаэрацию и предварительный нагрев поступает из природного водоема по трубопроводу VI. В деаэраторе 4 вода дегазируется и нагревается за счет подвода теплоносителя, поступающего по трубопроводу (паропроводу) V, причем теплоноситель образован паром, произведенным парогенератором 1 после прохождения им турбины 6, и поданного в трубопровод V посредством паропровода III. Дегазированная в дополнительном деаэраторе 4 до 100-150 мкг остаточного кислорода на литр и нагретая до 70-100°С вода по трубопроводу VII поступает в насос 5. Далее, эта деаэрированная (дегазированная) вода насосом 5 под давлением, соизмеримым с давлением питательной воды, поступающей в парогенератор 1, подается по трубопроводу VIII в смесительное устройство 7, куда подается по трубопроводу XI основная часть пара, вырабатываемого парогенератором 1. Причем патрубок подвода деарированной воды устанавливается вблизи критического сечения камеры сгорания ЖРД для обеспечения подачи воды в межрубашечный тракт камеры сгорания ЖРД. В рабочую полость пароводяного смесителя 7 пар и вода подаются через центробежные форсунки, установленные в форсуночной головке камеры сгорания ЖРД. При этом пар подается через один коллектор форсуночной головки, а пар - через другой коллектор. Подача пара и воды в рабочую полость смесителя 7 (полость камеры сгорания) через центробежные форсунки пара и воды позволяет обеспечить мелкодиспесный распыл воды, что позволяет гарантировать эффективную конденсацию пара и нагрев распыленной воды в рабочей полости смесителя 7, в результате чего получается перегретая вода с температурой 200-300°С, которая по трубопроводу, необозначенному на фиг.1 отдельной позицией, подается потребителям. При этом вода, подаваемая на смешение в смеситель 7, в соответствующий коллектор форсуночной головки, при прохождении ее по межрубашечному тракту нагревается за счет тепла в рабочей полости смесителя, что позволяет уменьшить тепловые потери в установке и повысить эффективность ее работы.

Работа пароводяного смесителя, схема которого приведена на фиг. 2, происходит следующим образом.

Предварительно подогретая вода под расчетным давлением подается по патрубку 7 (фиг. 2) в межрубашечный тракт, образованный обечайками 1 и 2, пройдя который вода поступает в коллектор А форсуночной головки. Из коллектора А вода через центробежные форсунки 9 распыливается (разбрызгивается) в рабочую полость РП пароводяного смесителя. Второй рабочий компонент пароводяного смесителя, пар, подается в коллектор В форсуночной головки по патрубку 11, в который он поступает по паропроводу 12 из парогенератора установки по подготовке перегретой воды. В рабочей полости РП пароводяного смесителя происходит интенсивное смешение рабочих тел. При конденсации пара будет дополнительно выделяться скрытая теплота парообразования, в результате чего на входе в трубопровод 10 перегретая высокотемпературная вода будет иметь температуру в 250-300°С. Высокая интенсивность тепловых потоков из рабочей полости пароводяного смесителя в обечайку 2 позволяет подогреть воду, поступающую по межрубашечному тракту (кольцевой зазор между обечайками 1 и 2) в коллектор А форсуночной головки, что позволяет избежать потерь теплоносителя и повысить эффективность работы смесителя.

Пренебрегая потерями на выпар в дегазаторе и деаэраторе по аналогии с [6], оценим технические характеристики системы подготовки перегретой воды. В соответствии со схемой, приведенной на фиг. 1, будем иметь следующие соотношения расходов сред для трубопроводов установки подготовки высоконапорной перегретой воды.

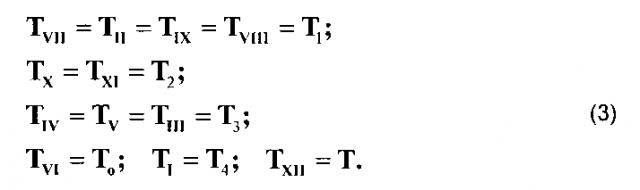

Для простоты будем считать, что рабочие среды в некоторых магистралях установки находятся под давлением Pmin, а в других магистралях установки находятся под давлением Pmax. В частности, будем считать, что выполняются следующие соотношения

Индексы в выражениях (2) соответствуют позициям соответствующих магистралей установки. Также для простоты будем считать, с условием замечания к выражению (2), что в установке подготовки высоконапорной перегретой воды в магистралях выполняются следующие температурные соотношения:

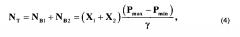

Известно, что мощность турбины ТНА должна быть больше, чем суммарная мощность насосов из-за потерь в трактах турбины [10]. Для простоты будем пренебрегать этими потерями, и мощность турбины выберем из соотношения

где γ - удельный вес воды.

Известно, что без учета потерь в турбине мощность одноступенчатой паровой турбины пропорциональна расходу пара и теплоперепаду на ней. [10]. Тогда с учетом обозначений по рисунку на фиг. 1 для расчета мощности паровой турбины установки получения перегретой воды будем иметь

где Х6 - расход пара на турбину; А=const,

R и k - газовая постоянная и показатель адиабаты процесса расширения пара в турбине.

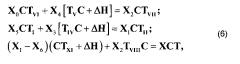

Исходя из условий теплового баланса и расходных характеристик в трактах установки, будем иметь

где ΔΗ - удельная теплоемкость парообразования воды;

С - удельная теплоемкость воды.

Система уравнений (1)-(6) позволяет решить задачу по оптимизации работы системы подготовки высоконапорной перегретой воды на месторождении нефти с позиции максимальной ее производительности по перегретой воде. Основными входными параметрами для расчета являются характеристики используемого в составе установки парогенератора, производительность и физические (расходные) характеристики которого заданы в паспорте парогенератора: оптимальные соотношения по давлению на входе и выходе из парогенератора; температура питательной воды и температура пара; производительность парогенератора.

Как видно из схемы, приведенной на фиг. 1, по сравнению со схемами, приведенными в патенте [6], предлагаемая схема установки по подготовке высоконапорной перегретой воды является более простой и, как показывают расчеты, производительность такой установки по готовой перегретой воде на 10-15 процентов выше, чем для схем установок, приведенных в патенте на изобретение РФ №2213293 [6]. При этом в качестве пароводяного смесителя для такой установки можно использовать камеру сгорания ЖРД с форсуночной головкой, но без соплового раструба: пар из парогенератора непосредственно поступает в один из контуров (коллекторов) форсуночной головки; подогретая вода поступает во второй контур (коллектор) форсуночной головки по межрубашечному тракту камеры сгорания. Для подачи жидкости в межрубашечный тракт в районе критического сечения соплового блока после обрезки соплового блока устанавливается коллектор, к которому подсоединен подводящий трубопровод подачи воды.

Предложение по конструктивно-компоновочной схеме установки по подготовке перегретой воды, в составе которой использовать ТНА и камеры сгорания ракет с ЖРД, позволяет дополнительно к изложенным преимуществам предлагаемого способа и устройства получения перегретой высоконапорной воды отметить еще одно - эффективный путь конверсионной утилизации жидкостных ракетных двигателей.

Источники информации

1. Авторское свидетельство СССР на изобретение №1028945, кл. F22B 1/00; C02F 1/20, 1983 г., Бюл. №26.

2. Авторское свидетельство СССР на изобретение №1076697, кл. F22B 1/18, 1984 г., Бюл. №8.

3. Байбаков Н.К., Гарушев А.Р. Тепловые методы разработки нефтяных месторождений. - М.: Недра; 1981. - 286 с. (Прототип на с. 233, рис. 95).

4. Желтов Ю.В., Кудинов В.И., Малофеев Г.Е. Разработка сложнопостроенных месторождений вязкой нефти в карбонатных коллекторах. - М.: Нефть и газ; 1997. - 256 с.

5. Инструкция по монтажу парогенераторной, водоподготовительной и механической части автоматизированной передвижной установки типа УПГ 60/160 для закачки высоконапорной горячей среды в нефтяные пласты. - Производственное объединение "Красный котельщик"; 1979.

6. Патент РФ на изобретение №2213293. Установка для получения высоконапорной перегретой воды. / Богомольный Е.И., Казанцев О.Ю., Кузнецов Н.П. МПК 7 F22B 33/18. Заявл. 14.08.2001. Опубл. 27.09.2003. Бюл. №27.

7. Кузнецов Н.П. Повышение производительности теплоэнергетических установок, применяемых для термических методов воздействия на нефтяной пласт / Н.П. Кузнецов, Е.И. Богомольный, Казанцев О.Ю. // Энергетика и нефтяная промышленность, Т. 1. (2002) Вып. 1. АНО «Институт компьютерных технологий», Ижевск. - С. 33-36.

8. Кузнецов Н.П. Утилизация ракет с ЖРД (на примере ракеты 8К14) / Н.П. Кузнецов, М.Г. Кургузкин, В.А. Николаев // Москва-Ижевск: НИЦ «Регулярная и хаотическая динамика», 2004. Москва-Ижевск: - 288 с.

9. Кузнецов Н.П. Оценка эффективности совершенствования термического метода увеличения нефтеотдачи пластов / Н.П. Кузнецов, И.Б. Ахмадуллин, О.Ю. Казанцев. // Интеллектуальные системы в производстве. Научно-практический журнал. - 2009, №2 (14). - Ижевск, Изд-во ИжГТУ 2009. - С. 142-158.

Установка для получения высоконапорной перегретой воды, содержащая парогенератор, дегазатор для подготовки питательной воды с трубопроводом подвода греющей среды, трубопроводы подвода химически очищенной воды и отвода дегазированной воды с нагнетательным насосом для питательной воды и деаэратор, снабженный трубопроводами подвода воды, забираемой из природного источника на деаэрацию, подвода греющей среды и отвода деаэрированной воды, причем трубопровод отвода деаэрированной воды из деаэратора подключен к входу нагнетательного насоса повышенного давления, выходной патрубок которого подключен к пароводяному смесителю, в который подается по паропроводам пар, произведенный парогенератором, при этом к выходу смесительного устройства подключен раздаточный трубопровод перегретой воды потребителям, отличающаяся тем, что в качестве нагнетательных насосов для подачи воды в пароводяной смеситель и для подачи питательной воды в парогенератор используются центробежные насосы, имеющие общий силовой привод в виде паровой турбины, рабочим телом для которой является пар, производимый парогенератором, а центробежные насосы и турбина насажены на общий вал, тем самым насосы и турбина образуют турбонасосный агрегат, а охлажденный на выходе турбины пар используется для подогрева воды в деаэраторе и дегазаторе, а пароводяной смеситель имеет в своем составе корпус, образованный двумя коаксиально расположенными обечайками, и форсуночную головку, состоящую из двух коллекторов, каждый из которых имеет свой контур центробежных форсунок, производящих распыл пара и воды в рабочую полость корпуса пароводяного смесителя, причем пар в соответствующий коллектор подается из парогенератора, а в другой коллектор головки, с соответствующими центробежными форсунками, подогретая и деаэрированная вода из природного источника подается по тракту, образованному двумя коаксиально расположенными обечайками, а в рабочей полости пароводяного смесителя после прохождения смешиваемыми компонентами соответствующих форсунок происходит смешение пара и воды с образованием пароводяной смеси, подаваемой потребителям, причем корпус пароводяного смесителя и тракты подвода компонентов и отвода перегретой воды имеют теплоизоляцию.