Способ получения расщепленного углеволокна и устройство для его осуществления

Иллюстрации

Показать всеИзобретение предназначено для использования в авиационной технике, а именно в технологии получения расщепленного углеволокна для изготовления углепластиковых деталей (например, тормозных дисков), и может найти применение в области машиностроения. В предлагаемом способе получения расщепленного углеволокна поток воздуха проходит через коническую насадку, диаметр выходного отверстия которой в несколько раз меньше внутреннего диаметра корпуса и, соответственно, площадь сечения основания воздушной струи, выходящей из конической насадки, многократно меньше площади сечения внутренней поверхности корпуса. Это обеспечивает высокую скорость потока у среза патрубка подачи углеволокна для создания максимального подсасывающего эффекта. Углеволокно, попадая в основание расширяющейся струи воздуха, выходящей из отверстия конической насадки, расщепляется. Технический результат - упрощение конструкции, уменьшение габаритов устройства и снижение себестоимости. 2 н. и 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение предназначено для использования в авиационной технике, а именно в технологии получения расщепленного углеволокна для изготовления углепластиковых деталей (например, тормозных дисков), и может найти применение в области машиностроения.

В известном способе получения пневмоперепутанного углеволокна (патент РФ 2506357) расщепление и пневмоперепутывание осуществляются в гофрированном рукаве.

Пневмоперепутанное углеволокно нежелательно использовать для формирования пресспакетов, т.к. при первичном термоформировании в заготовке остаются микрополости, которые при последующих технологических операциях получения заготовок не устраняются. В итоге в готовых деталях (например, в тормозных дисках) остаются концентраторы напряжений, которые способствуют более быстрому износу и разрушению.

Недостатком этого способа также является большой расход воздуха, подающегося в корпус, обеспечивающий высокую скорость потока у среза патрубка подачи углеволокна для получения максимального подсасывающего эффекта.

Технический результат - упрощение конструкции, уменьшение габаритов устройства и снижение себестоимости.

Заявленный технический результат достигается тем, что в известном способе получения расщепленного углеволокна, содержащем подачу углеволокна, его резку в направляющем патрубке и перемещение отрезков углеволокна в воздушный поток ствола, согласно заявляемому изобретению отрезки углеволокна помещают в основание расширяющейся струи воздуха в центре ствола под углом α=55°±10°, где и происходит расщепление углеволокна.

В известном устройстве для получения расщепленного углеволокна, состоящем из корпуса и патрубка, установленного под углом α=55°±10°, согласно заявляемому изобретению на пути воздушного потока в корпусе установлена сужающаяся коническая насадка.

В частном случае выполнения в устройстве отношение диаметров выходного отверстия конической насадки и ствола варьируется в пределах 0,1…0,15, а угол при вершине конической насадки равен β=40°±5°.

В предлагаемом способе получения расщепленного углеволокна поток воздуха проходит через коническую насадку, диаметр выходного отверстия которой в несколько раз меньше внутреннего диаметра корпуса и, соответственно, площадь сечения основания воздушной струи, выходящей из конической насадки, многократно меньше площади сечения внутренней поверхности корпуса. Следовательно, для обеспечения той же скорости воздушной струи, что и у прототипа, требуется значительно меньший расход воздуха. В предлагаемом способе получения расщепленного углеволокна отрезки углеволокна попадают в основание расширяющейся струи воздуха в центре ствола под углом α=55°±10°, где и происходит их расщепление.

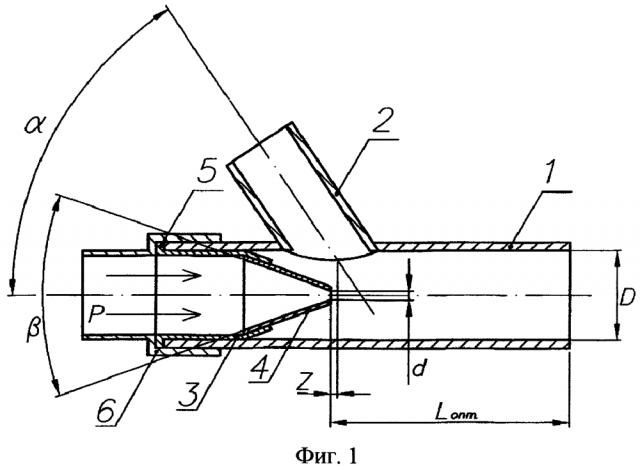

На фиг. 1 показана схема устройства для получения расщепленного углеволокна.

На фиг. 2 - фотография устройства для получения расщепленного углеволокна.

На фиг. 3 - полученное расщепленное углеволокно.

Устройство для осуществления способа расщепления углеволокна состоит из корпуса (ствола) 1, в верхней части которого установлен патрубок подачи углеволокна 2. В корпусе 1 установлена втулка 3 со сменной конической насадкой 4. Втулка 3 имеет регулировочный буртик 5 и контрится гайкой 6.

Устройство работает следующим образом. В корпус 1 со стороны конической насадки 4 подается воздух под давлением р. Проходя через коническую насадку 4, поток воздуха сужается и его скорость многократно возрастает, создавая подсасывающий эффект у основания патрубка 2. Через патрубок подачи углеволокна 2 в корпус 1 засасываются отрезки рубленного жгута углеволокна. Углеволокно, попадая в основание расширяющейся струи воздуха, выходящей из отверстия конической насадки 4, расщепляется. Буртик 5 служит для регулировки расстояния z от точки пересечения оси патрубка с внутренней поверхностью ствола и срезом конической насадки, измеренного вдоль оси ствола.

Предлагаемое конструктивное исполнение устройства требует меньших давлений нагнетания воздуха и, следовательно, меньших энергетических затрат. Кроме того, поскольку нет потребности в гофрированном рукаве, упрощается конструкция, уменьшаются габариты и себестоимость устройства.

Изготовлен действующий образец устройства (см. фиг. 2). На фиг. 3 показано выработанное им расщепленное углеволокно.

Эксперименты показали, что для получения максимального подсасывающего эффекта (разрежения) в патрубке 2 отношение диаметров выходного отверстия d конической насадки 2 и ствола 1 D должны варьироваться в пределах 0,1…0,15, расстояние от патрубка 2 до торца ствола 1 Lопт=3D, оптимальный угол α=55°±10°, оптимальный угол при вершине конической насадки β=40°±5°.

1. Способ получения расщепленного углеволокна, содержащий подачу углеволокна, его резку в направляющем патрубке и перемещение отрезков углеволокна в воздушный поток ствола, отличающийся тем, что отрезки углеволокна помещают в основание расширяющейся струи воздуха в центре ствола под углом α=55°±10°, где и происходит расщепление углеволокна.

2. Устройство для получения расщепленного углеволокна, состоящее из корпуса и патрубка, установленного под углом α=55°±10°, отличающееся тем, что на пути воздушного потока в корпусе установлена сужающаяся коническая насадка.

3. Устройство по п. 2, отличающееся тем, что отношение диаметров выходного отверстия конической насадки и ствола варьируется в пределах 0,1…0,15, а угол при вершине конической насадки равен β=40°±5°.