Способ получения полимерного сорбента

Иллюстрации

Показать всеИзобретение относится к технологии получения полимерных сорбентов, используемых для локализации, ликвидации, сбора и очистки загрязненной среды от нефти и нефтепродуктов. Способ получения сорбента на основе карбамидных смол производят путем воздушно-механического перемешивания исходных компонентов и вспенивания. В качестве смоляной эмульсии готовят смесь карбамидной смолы, фурилового спирта с отходом производства бутадиенового каучука, который представляет собой раствор, содержащий ПАВ в виде смеси алкилсульфатов и алкилсульфонатов и взвешенные частицы каучука. Затем в суспензию вводят тонкодисперсную пыль электрофильтров алюминиевого производства. Затем гомогенную эмульсию подвергают озонированию в реакторе первой ступени в присутствии сжатого воздуха с последующим отверждением вспененной массы водным раствором ингибированной хлористоводородной кислоты в реакторе второй ступени. Изобретение позволяет получить сорбент, обладающий высокой эффективностью очистки. 1 ил., 4 табл., 2 пр.

Реферат

Изобретение относится к технологии получения полимерных сорбентов для быстрой локализации, ликвидации, сбора и очистки загрязненной среды (грунтов, воды, включая оборотную и технологическую) от нефти и нефтепродуктов, токсично ядовитых и агрессивных кислотно-щелочных, аммиачных соединений на аварийных объектах нефтетранспортных магистралях, нефтепромыслах, нефтебазах, нефтеперекачивающих и наливных станциях на химико-металлургических предприятиях, речных и морских терминалах, гидростанциях, автотранспортных и железнодорожных предприятиях и других промышленных объектах, где возможны аварийные утечки нефтепродуктов и токсичных жидкостей при чрезвычайных ситуациях, сопровождающихся пожарами.

Известен способ получения сорбента на основе карбамидоформальдегидных смол, включающий приготовление рабочих растворов компонентов, вспенивание их сжатым воздухом, где жидкую карбамидоформальдегидную пену кратностью 20-30 выдерживают до полной полимеризации в течение 3-5 минут, после чего измельчают в крошку фракции до 2-20 мм, которую высушивают в сушилке с кипящим слоем при 30…40°С до достижения насыпной плотности 1,5…3 кг/м3 (патент RU 2107543, бюл. №9, 1998 г.).

К основным недостаткам получаемого по этому способу полимерного сорбента относится: высокое пыление сорбента при его нанесении на загрязненные участки, его выветривание, унос с загрязненных участков и разнос по другим местам под воздействием ветровых нагрузок. Это объясняется тем, что данный сорбент имеет сверхлегкий вес и малую механическую прочность при плотности 1,5…3 кг/м3. Имея такую плотность и малую прочность, сорбент сложно наносить на объекты механизированным способом с применением различных машин и механизмов, например пневмоимпульсных устройств. Сбор и утилизация такого сорбента также приводит к техническим затруднениям.

К более существенным недостаткам этого сорбента относится и то, что он имеет высокое сорбционное увлажнение. Следовательно, нанесенный на водную поверхность загрязненного участка сорбент дополнительно сорбирует и воду. При этом сорбат, пропитанный нефтепродуктами и водой, быстро теряет свою механическую прочность, следовательно, автоматически деструктируется, т.е. распадается на более мелкие фрагменты и фракции. В результате этого сорбат, своевременно не собранный с загрязненной водной поверхности, приобретает гелеобразное состояние и начинает частично терять свою плавучесть и, как правило, погружается на дно. Эти обстоятельства еще более усугубляют экологическую обстановку.

Следует также отметить и то, что указанный способ получения сорбента путем вспенивания сжатым воздухом рабочих растворов и отверждения пены кислотным катализатором включает и последующую принудительную сушку пеноматериала, что требует больших энергетических затрат, поскольку влажность сорбента до сушки достигает 250-350%. Следовательно, сушка 1 м3 сорбента до нормируемой его влажности, т.е. 6%, и измельчение в крошку приводит не только к значительным энергозатратам 48-57 кВт/час, но и большой продолжительности процесса изготовления - более 3 суток. Все эти факторы существенным образом предопределяют стоимость сорбента. Стоимость 1 м3 сорбента, полученного указанным ранее способом, составляет 870-930 руб./м3. Высокая стоимость и малая механическая прочность не позволяет применять данный сорбент в качестве долговременных сорбирующих матов, бон, фильтров, огнестойких бумеров и т.д., что существенным образом сужает диапазон его функциональных технологических возможностей экономической и экологической целесообразности.

Наиболее близким к изобретению по технической сущности является способ получения полимерных сорбентов на основе карбамидных смол, включающем приготовление рабочих растворов компонентов, вспенивание их сжатым воздухом, согласно изобретению к подогретому до 40-50°С и вспененному раствору неорганической кислоты с ПАВ, имеющим кислую среду, дозировано впрыскивают раствор карбамидной смолы с добавленным в количестве 3-6% карбонатом щелочеземельного металла с размерами частиц не более 0,5 мм, затем полимерную массу заливают в форму изделия.

В качестве ПАВ используют алкилбензолсульфокислоту, а в качестве неорганической кислоты используют ортофосфорную кислоту (патент RU 2184608 С1, бюл. №19, 2002 г.)

Способ вспенивания и последующего отверждения полимерной композиции основан на реакции взаимодействия кислоты с карбонатами. Карбонаты для равномерного распределения их в карбамидоформальдегидной смоле путем механического перемешивания предварительно просеивают и отбирают фракцию с размером частиц не более 0,5 мм. В качестве агента-газообразователя используют неорганическую кислоту, которая одновременно является и катализатором отверждения карбамидной смолы. Дополнительно для повышения кратности пены в неорганическую кислоту вводится поверхностно-активное вещество (пенообразователь), имеющий кислую среду.

Полученный материал представляет собой жесткий и прочный поропласт белого цвета с открытой пористостью. При этом следует особо отметить, что влажность свежеприготовленного сорбента составляет 25-30%, что на порядок ниже влажности свежеприготовленного сорбента, полученного известным способом, а это, в свою очередь, на порядок снижает энергетические затраты на сушку полимерной массы и получение товарного сорбента "Униполимер-М". Кроме того, полученный предлагаемым способом сорбент имеет высокую прочность, не пылит и при сорбции нефтепродуктов на водной поверхности, не приобретает гелеобразного состояния и не деструктирует на мелкие фрагменты и фракции и имеет 100% плавучесть. Товарный сорбент «Униполимер-М», изготавливаемый по этому способу с 2000 года по настоящее время широко внедрен в различных отраслях промышленности, включая АК «Транснефть», РЖД, МЧС РФ и т.д. Однако на протяжении более 15 лет в процессе работы были выявлены следующие недостатки - высокая гидрофильность сорбента при контакте с водой, высокая энерготрудозатратность, недостаточная стабильность функционально-технологического процесса производства сорбента при использовании других марок карбамидных смол, имеющих другие физико-химические показатели - массовая доля сухого остатка в %, массовая доля формальдегида в %, время желатинизации в сек, концентрация водородных ионов РН, вязкость смолы, плотность, смешиваемость с водой в соотношении по объему 1:2, степень живучести и т.д. Как показали исследования, данный способ получения сорбента адаптирован только на одну марку карбамидной смолы - КФ-МТ-15, что резко снижает и ограничивает возможность получения сорбента с использованием широкой линейки других более дешевых карбамидных смол, таких как КФ-Б, КФ-Ж, КФО, Крепитель М-1, Крепитель М-2, КБ-С и т.д., в том числе и аналоги зарубежных смол. Кроме того, данный способ получения сорбентов возможно осуществлять только при использовании свежей синтезированной смолы КФ-МТ-15, а так как все карбамидные смолы имеют ограниченный срок хранения от 2 до 3 месяцев, после чего у них в процессе коагуляции резко повышается вязкость, где прекращается текучесть смолы и ее растворимость, что приводит не только к снижению стабилизации, но и к полному нарушению функционально-технологического процесса производства сорбентов. Также данный способ ограничивает степень и возможность использования других полимерных композиций для получения сорбентов. Использование дорогостоящих компонентов для получения сорбентов по данному способу определяет и его стоимость, следовательно, по критериям «цена-нефтеемкость, энерготрудозатраты» на изготовление 1 м3 сорбента и т.д. способ становится менее конкурентным среди других видов сорбентов.

Изобретение решает задачу создания упрощенной технологии способа получения полимерных сорбентов с гидрофобными свойствами с использованием карбамидных смол и отходов производств синтетического каучука и алюминиевого производства, снижения токсичности и стоимости сорбента путем сокращения энерготрудозатрат на изготовление 1 м3 сорбента, стабилизировать при этом весь цикл функционально-технологического процесса производства получения широкого спектра сорбентов.

Применение в технологии способа получения сорбентов широкой линейки карбамидных смол, выпускаемых по ГОСТ и ТУ с различным содержанием сухого остатка. Использование в составе смоляной эмульсии для получения полимерного сорбента в качестве ПАВ-водного раствора отхода производства красноярского завода синтетического каучука, представляющего собой легкотекучую жидкость светло-желтого цвета, который в процессе производства каучука получают при промывке латекса технической водой, в дальнейшем в производстве не участвует, а идет только на очистные сооружения завода, что требует больших затрат на очистку воды от поверхностно-активных веществ до ПДК. Отход производства завода синтетического каучука представляет собой водный раствор смеси, в состав которой входят следующие ингредиенты согласно табл. 1.

При применении технологии получения полимерных сорбентов в состав смоляной эмульсии входит фуриловый спирт, водный раствор смеси алкилсульфатов, алкилсульфонатов и взвешенных частиц каучука обеспечивающей улучшение физико-химических свойств композиции, а именно растворимость карбамидной смолы практически неограниченна, повышается ее реакционноспособность протекания процесса поликонденсации, и образующаяся из нее пена имеет высокую стабильность, гидрофобность, стойкость и кратность, кроме того, специфические органические примеси и взвешенные частицы каучука при соприкосновении со смоляной эмульсией на контактной поверхности смола-каучук образуют гибкий каркас твердеющего олигомера и как бы армируют структуру сорбента, снижая при этом хрупкость полимера, придавая ему высокую эластичность. В процессе технологической стадии изготовления полимерного сорбента дополнительно вводится в состав композиции в эмульсионный раствор отход производства алюминиевого производства в виде пыли электрофильтров - отход Красноярского алюминиевого завода, обладающей высокой температуро-огнестойкостью, малой плотностью и т.д.

Технический результат достигается тем, что в заявленном способе получения полимерного сорбента на основе карбамидной смолы путем воздушно-механического перемешивания исходных компонентов и вспенивания в качестве смоляной эмульсии в последовательности готовят смесь карбамидной смолы, фурилового спирта с отходом производства бутадиенового каучука, представляющим собой раствор, содержащий ПАВ в виде смеси алкилсульфатов и алкилсульфонатов и взвешенные частицы каучука, затем в качестве модификатора в суспензию вводят тонкодисперсную пыль электрофильтров - отход алюминиевого производства при следующем соотношении компонентов, масс. %:

| карбамидная смола | 25-30 |

| фуриловый спирт | 8-14 |

| отход производства бутадиенового каучука, представляющий собой раствор, содержащий ПАВ в виде смеси алкилсульфатов и алкилсульфонатов и взвешенные частицы каучука | 33-40 |

| отход производства алюминиевого производства в виде пыли электрофильтров | 13-19 |

затем гомогенную эмульсию дополнительно подвергают озонированию в реакторе первой ступени в присутствии сжатого воздуха при соотношении воздух : озон, равном (1:0,5)-(1:1), в течение 10-60 сек с последующим отверждением вспененной массы водным раствором 10-12% концентрации ингибированной хлористоводородной кислоты в количестве 8-10% масс. % в реакторе второй ступени в течение 100-300 сек.

В реакторе первой ступени установки ПГУ-М в процессе ее работы происходит предварительное вспенивание смоляной эмульсии, где с помощью датчиков, установленных в реакторе, определяется до расчетной величины интенсивность, стойкость, время и кратность вспенивания. После чего высокократная вспененная масса подается в реактор второй ступени, где в процессе подвергается озонированию и в зависимости от технологических условий процесса, химических реакций взаимодействия и стимулирования реакции окисления озоном формальдегида НСНО за счет установки в реакторе специальных массогазообменных устройств, позволяющих создать не только полную смешиваемость озона с вспененной массой эмульсии в турбулентном режиме, но дополнительно при этом интенсифицировать весь процесс вспенивания в связи с выделением избыточного углекислого газа СО2 в процессе окисления озоном формальдегида НСНО, в результате активного воздействия озона О3 на формальдегид НСНО происходят следующие химические реакции окисления 3СН2О+2О3→3СО2+3Н2О, 3СН2О+О3→3НСООН - муравьиная кислота. В реальных условиях при недостаточном количестве озона, т.е. при следующих объемах соотношений сжатый воздух + озон 1:0,5, происходит окисление формальдегида до муравьиной кислоты НСООН, а при 1:1 происходит полное окисление СН2О (сгорание) до углекислого газа и воды. При взаимодействии формальдегида, входящего в состав смоляной эмульсии, и озона по всему объему смолы выделяется углекислый газ, который дополнительно вспенивает смоляную эмульсию, создавая тем самым высокую кратность, стабильность и стойкость пены к осаждению. Полученная пеновоздушная смесь в реакторе первой ступени далее подается в реактор второй ступени отверждения для дополнительной стабилизации и созревания пены, увеличив порог стартового времени в (1,5-2 раза). Окончательная реакция поликонденсации, т.е. полного отверждения, осуществляется в формирующем приспособлении, содержащем гранулирующий узел, где полимерная масса в виде гранул случайной формы в течение нескольких минут превращается в полимерный сорбент или термостойкий защитный поропласт.

Следует особо отметить, что используемая в составе смоляной эмульсии мелкодисперсная пыль электрофильтров в качестве модификатора представляет собой отход производства завода КрАЗ, где фазовый состав пыли электрофильтров состоит из ряда оксидов, приведен в таблице 2. При этом пыль электрофильтров представляет собой сложные углеродовторсодержащие натрийоксидные соединения комплексонатного характера.

При этом средний размер частиц пыли электрофильтров равен dcp 22,9 мкм, где гранулометрический состав пыли по классу крупности мкм с содержанием класса, % вес., представлен в таблице 3.

Отличительной особенностью в процессе стадии изготовления полимерного сорбента является дополнительное введение в технологию способа получения в эмульсионный раствор фурилового спирта и химически инертного наполнителя отхода производства - пыль электрофильтров, состоящую из ряда оксидов алюминия, железа и т.д., размер которых по агрегатному состоянию близок к наночастицам (удельная поверхность ≈ равна 110.000-135.000 см2/г), что дает возможность эффективно вводить в состав эмульсии, состоящей из водного раствора карбамидной смолы и ПАВ, в качестве модификатора. При этом, как показали исследования, возможность введения различных наполнителей в состав композиции, в том числе и инертных, без существенного снижения кратности вспенивания и стабильности - стойкости пены должно составлять не более 20 масс. ч.

Принцип получения полимерных сорбентов основан на том, что первоначально образованную полиэдрическую пену, содержащую пенообразователь, смолу и т.д., затем отверждают путем быстрого введения в пену других компонентов. Особенности механизма карбамидоформальдегидной поликонденсации и пространственной структуры отвержденной смолы обусловливают некоторые свойства полимерного связующего на основе карбамидоформальдегидных смол. С увеличением в исходной смоле содержания метилольных и эфирных групп увеличивается выделение формальдегида и воды в процессе отверждения полимерных связующих. Если в отвержденной смоле сохраняются в значительном количестве свободные метилольные группы, то при этом снижается прочность и водостойкость полимера. Эти и другие особенности необходимо учитывать как при синтезе, так и в процессе применения связующих карбамидоформальдегидных смол различного назначения, например вспененные термостойкие поропласты, полимерные сорбенты и т.д.

H2N-СО-NH2+СН2О↔H2N-СО-NHCH2OH

Отверждаются мочевиноформальдегидные смолы при нагревании (120-140°С) или комнатной температуре в присутствии соединений преимущественно кислотного характера, например фосфорной, соляной, щавелевой, фталевой кислот, их солей (AlCl3, ZnCl2). Получаемые в результате отверждения сетчатые полимеры бесцветны, светостойки, устойчивы в органических растворителях и маслах, легко окрашиваются, однако имеют ряд недостатков - пониженную водостойкость, хрупкость, низкую устойчивость к деструктивным воздействиям, выделение свободного формальдегида и др.

Следовательно, при изготовлении сорбента способ введения и количество наполнителей в композиции определяется в ходе реакции взаимодействия реакционноспособных компонентов выбранным катализатором отверждения - карбамидоформальдегидной смолой, в частности, с ингибированной хлористоводородной кислотой в зависимости от вида наполнителей, так как в составе композиции в качестве реакционноспособного модификатора выбрана пыль электрофильтров - отхода производства (таблица 2), состоящего из различных химических элементов, то в результате химических реакций взаимодействия наполнителя с катализатором отверждения - ингибированной хлористоводородной кислоты и карбамидной смолой в процессе изготовления сорбента происходят следующие химические реакции:

| Al2O3+6HCl→2AlCl3+2H2O | NaF+HCl→NaCl+HF↑ |

| AlF3+3HCl→AlCl3+3HF↑ | CaF2+2HCl→CaCl2+2HF↑ |

| Fe2O3+6HCl→2FeCl3+3H2O | FeO+2HCl→FeCl2+H2O и т.д. |

Как видно из протекания химических реакций, происходит выделение разнообразных газов, которые в сочетании принудительного воздушно-механического вспенивания с одновременным газообразованием выделяющегося в результате реакций взаимодействия с ингибированной хлористоводородной кислотой в процессе интенсивной реакции поликонденсации, т.е. отверждения, ведут к снижению процесса седиментации и остаточного усадочного напряжения на границе раздела фаз полимерного олигомера, снижая при этом линейную усадку, а выпавшие в осадок соли, включая и фторсоли NaF, AlF3, CaF2, при вспенивании, т.е. соприкосновении частиц солей, воды и смолы на контактной поверхности, сразу же начинают вступать в реакции растворения кристаллов солей, включая и безводные минералы, и результатом их протекания является насыщение воды ионами Са+Na и др.

Эти ионы являются инициаторами процесса конденсации, интенсифицируют и способствуют быстрому протеканию основных технологических показателей: кратность вспенивания пеномассы, время желеобразования, оптимизируя при этом межструктурный полимеро-кристаллический каркас твердеющей вспененной высокократной массы олигомера и как бы в целом армируют структуру сорбента, придавая ему при полном отверждении и высыхании повышенную плотность, закономерно механическую прочность, термоогнестойкость и, как следствие, низкое значение усадочной деформации и сорбционного увлажнения.

При дополнительном вспенивании выделившихся газов ячейки пены разрастаются и соприкасаются, в результате происходит их взаимное сжатие и деформация поверхности, где находящиеся в местах соприкосновения ячеек выделенные газы образуют так называемые треугольники и капилляры Гиббса. Эти капилляры имеют размер менее 0,035 мкм и занимают до 3÷5% объема. Их наличие предопределяет высокую удельную поверхность 5000 см2/см3 с пикнометрической плотностью в пределах от 0,6 см3, при этом пористая структура обуславливается перфорированностью так называемых стержневых и пленочных образований при отверждении. Где количество открытых пор в олигомере - сорбенте колеблется в пределах 85,8-91,4%, в то же время количество тупиковых невпитывающих закрытых пор не превышает 7,2-11,8%. Кроме того, суммарная пористость (VΣ) и предельный сорбционный объем (Ws) с применением органомодификатора в зависимости по разнице VΣ см3/г и Ws см3/г позволяет определять и суммарный объем макропор Vma (см3/г), которые варьируются в интервалах 0,33-0,76 см3/г для VΣ и 0,02-0,05 см3/г для Ws, что позволяет получать сорбент независимо от порядка внесения компонентов с более развитой поверхностной структурой и малой объемной массой от 6 до 35 кг/м3 и высокой пористостью (П, %) в пределах от 85,8 до 91,4% при низком коэффициенте седиментации. Вовлечение в состав композиции для получения полимерных сорбентов фурилового спирта и отходов производств позволяет за счет использования этих ингредиентов уменьшить и долю полимерной карбамидной смолы. При этом достигается снижение себестоимости сорбента с повышением его конкурентоспособности на рынке сорбционных материалов и изделий, так как позволяет расширить функциональные возможности и получать сорбенты различных марок и модификаций - в виде крошки, матов, ковриков и других сорбирующих конструкций фильтров, бон и т.д. при извлечении нефтепродуктов из загрязненных объектов, включая различные эмульгированные взвеси при очистке сточных технологических и ливневых вод. Методом регрессионного анализа получено уравнение зависимости нефтеемкости (НЕ, г/г), маслоемкости (ME, г/г) и водопоглощения (ВП, г/г) сорбента, полученного из реакционноспособного модификатора-пыли, ПАВ, фурилового спирта и смолы, прежде всего от объема макропор (Vма) и других значимых факторов, при этом:

НЕ=3,415·Vма-0,405, где R - достоверность аппроксимации R2=0,97.

Дополнительно методом математического анализа были получены и уравнения описывающие зависимость (НЕ, г/г) и прочности при сжатии (σпрМпа) от количества наполнителя (С): ,

.

Оценка значимости коэффициента уровней регрессии (1) и (2) при уровне значимости g=0,05 показала, что все коэффициенты значимы. Результат математической обработки показал, что уравнения регрессии адекватно отражают процесс синтеза получения полимерного сорбента по данному составу композиции.

Следовательно, введенный в состав смоляной эмульсии в заданном соотношении фуриловый спирт и отходы производств заводов «КрАЗ» и производства бутадиенового каучука, представляющий собой раствор, содержащий ПАВ в виде смеси алкилсульфатов и алкилсульфонатов и взвешенные частицы каучука, позволяет одновременно улучшить как физико-механические, так и эксплуатационные свойства получаемого полимерного сорбента и, в частности, дробление на мелкие фрагменты с элементом парусности, т.е. уносы сорбента с очищаемого участка при ветровой нагрузке более 10-15 м/сек отсутствуют. Кроме того, при обильном выпадении дождевых осадков минимизирован сорбционный процесс увлажнения сорбента. А при возникновении в случае техногенных ситуаций низового пожара не поддерживает огонь и предотвращает его продвижение вперед, т.е. служит огнестойким защитным бумером.

Способ получения сорбента на основе предлагаемой технологии позволяет по безотходной технологии двухкомпонентной схемы в соответствии с технологическим регламентом производства, ТУ 2254-001-02067879-2009 и стандартом предприятия с помощью пеногенерирующей установки (ПГУ-М стационарный вариант или газожидкостной мобильной установки ГЖУ-М) модульного типа, установленной на платформу транспортного средства, имеющего высокую проходимость изготавливать сорбент, например согласно предлагаемому общему виду пеногенерирующей установки ПГУ на платформе (рис. 1).

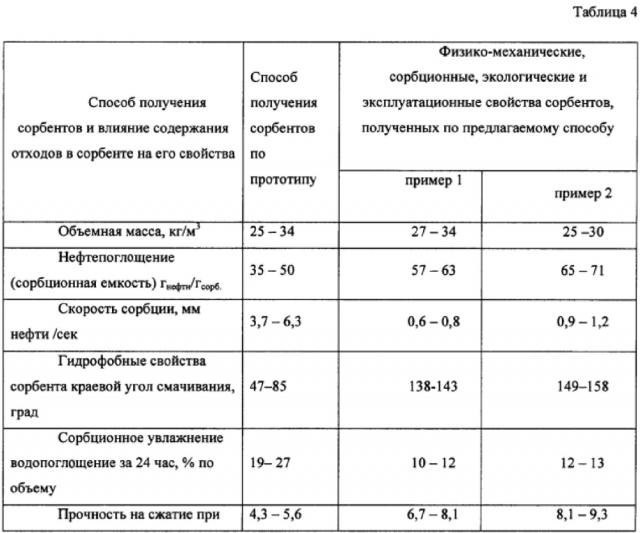

При этом в режимах непрерывного производства - стационарные условия - цех или цикличного изготовления, т.е. непосредственно на нефтезагрязненных участках в полевых условиях, согласно разработанному ПЛАРНу - плану ликвидации аварийных разливов нефтепродуктов осуществляется технологический процесс. Сорбент получают путем смешивания в первой емкости объемом 1,5÷3 м3 раствора карбамидной смолы КФМТ, фурилового спирта, водного раствора смеси алкилсульфатов, алкилсульфонатов и взвешенных частиц каучука и наполнителя - пыль электрофильтров в качестве модификатора - отходов производств в соответствующих пропорциях, путем воздушно-механического барботирования перемешивают данные ингредиенты в течение 7-10 минут до однородного гомогенного раствора, получая при этом хорошо текучую смоляную эмульсию - суспензию. А во второй емкости объемом 0,3÷0,6 м3 готовят водный раствор ингибированной хлористоводородной кислоты 10-12% концентрации. После заправки установки компонентами и их предварительной подготовки данные компоненты при помощи запорно-регулирующей аппаратуры и системы насосов в ручном или автоматическом режимах подаются в реактор первой ступени вспенивания, при этом дополнительно подается в реактор и сжатый воздух давлением 2-3 кг/см2 с озоном, где расход воздуха Q=0,5-4,8 м3/мин (определяется в зависимости от производительности и конструктивных особенностей пеногенерирующей установки ПГУ-М, ГЖУ-М). В реакторе первой и второй ступеней установки в процессе их работы происходит вспенивание смоляной эмульсии на первом этапе с последующим дополнительным озонированием этой эмульсии, где с помощью датчиков, установленных в реакторе, определяется до расчетной величины интенсивность, стойкость, кратность вспенивания с возможностью регулирования стартового времени поликонденсации, т.е. процесса механизма отверждения. При этом в процессе отверждения вспененный раствор смолы проходит три стадии превращения: где в первой стадии образуется вязкая жидкость типа коллоидного раствора, где во второй стадии переходит в рыхлую эластичную массу, содержащую 40-60% воды и желеобразный студень, и лишь на третьей стадии смола полностью отверждается, в результате чего образуется твердый нерастворимый полимер - полимерный сорбент высокой кратности, пористости, развитой структуры и низкой плотности, имеющий физико-механические, сорбционные и экономические свойства, пример 1 соответствует соотношению воздуха к озону как 1:0,5, а пример 2 соответствует соотношению воздуха к озону 1:1, которое является оптимальным соотношением, а дальнейшее повышение или уменьшение этого соотношения нецелесообразно. Результаты испытаний приведены в таблице №4.

Следовательно, важным этапом получения качественного полимерного сорбента является время перехода из первой стадии во вторую, т.е. появление первых хлопьев отвержденной смолы в растворе (τ1) и образование плотного комка полимера (τ2). Поэтому самый оптимальный процесс поликонденсации при заявленном способе получения сорбента проходит только при τ1=10÷60 сек и τ2=100÷300 сек, что позволяет получать полимерный сорбент с улучшенными физико-механическими и эксплуатационными свойствами при значительном снижении его стоимости. Сравнительный анализ заявленного технического решения с прототипом показывает, что заявленный способ получения сорбентов соответствует критерию «новизна» и соответствует улучшенным эксплуатационным свойствам сорбента, включая его более низкую себестоимость:

- в прототипе способ получения полимерных сорбентов требует приготовления рабочих компонентов, т.е. подогрев до 40-50°С, а также дробление и просеивание до мелкой фракции 0,5 мм карбонатов (мел, известняк), что требует высокие энерготрудозатраты, а в заявленном способе энерготрудозатраты снижены в 2 раза;

- в прототипе способ получения сорбентов возможен только при использовании свежей смолы одной марки КФМТ-15, изготовленной по ГОСТ 14231-82, а в заявленном способе возможно использовать широкий спектр линейки выпускаемых карбамидных смол, даже с просроченным сроком годности;

- в прототипе в способе получения сорбентов используются дорогостоящие дефицитные компоненты АБСФК, Н3РО4 и СаСО3, а в заявленном способе используются в качестве компонентов отходы производств, водный раствор смеси алкилсульфатов, алкилсульфонатов и взвешенных частиц каучука, а также пыли электрофильтров;

- в прототипе способ получения сорбентов позволяет получать сорбент с краевым углом смачивания (град.) в пределах 47-85°, т.е. менее 90°, что означает, что сорбент смачивается, следовательно, сорбент гидрофильный, а в заявленном способе получения сорбента краевой угол смачивания равен 143-158°, т.е. более 90°, что соответствует свойствам гидрофобности сорбента (сорбент не смачивается).

Техническое решение получения сорбента из заявленного способа согласно разработанному регламенту, алгоритму действий, ТУ 2254-001-02067879-2009 и стандарту предприятия, позволяет осуществлять производство при любых как в стационарных, так и в полевых условиях. Проведенный заявителем анализ уровня техники, включающий поиски по патентам и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения.

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа. Результаты показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований для достижения технического результата.

Это позволяет сделать вывод о соответствии условию "изобретательский уровень".

На фиг. представлена блок-схема получения сорбента по предлагаемому способу, где 1 - емкость бака для эмульсии, в состав которой входит карбамидная смола, фуриловый спирт, водный раствор ПАВ и пыль электрофильтров, 2 - емкость бака отвердителя - для раствора ингибированной хлористоводородной кислоты, 3 - дозирующий насос для подачи эмульсии в реактор, 4 - реактор первой ступени для вспенивания эмульсии, 5 - реактор второй ступени для озонирования вспененной эмульсии, 6 - пульт управления установкой, 7 - резинотканевый рукав - пенопровод, 8 - полимерный сорбент.

Способ получения полимерных сорбентов осуществляется следующим образом. На участке, предусмотренном для производства сорбента, располагают стационарную или передвижную специализированную установку ПГУМ, работающую в режиме воздушно-механического вспенивания компонентов. Установка дополнительно агрегатируется компрессором, озонатором (на схеме не показаны). Установка состоит из бака 1 с высокоскоростной мешалкой для смолы, фурилового спирта и водного раствора ПАВ и бака 2 с раствором ингибированной хлористоводородной кислоты, дозирующего насоса, реакторов 4 и 5 вспенивания и озонирования эмульсии, системы трубопроводов, запорно-регулирующей арматуры с пультом управления 6 и выходным пенопроводом 7. Согласно рецептурам полимерных композиций установку заправляют расходными компонентами.

Карбамидную смолу, фуриловый спирт с водным раствором ПАВ и пыль электрофильтров загружают в емкость бака 1, где при помощи скоростной мешалки и барбатирования сжатым воздухом в течение нескольких минут производят смешивание эмульсии до гомогенного состояния. Отдельно в бак 2 загружают водный раствор ингибированной хлористоводородной кислоты. После подготовки всех компонентов осуществляют процесс изготовления сорбента, где в реактор 4 (первой ступени) с помощью дозирующего насоса 3 подается эмульсия из бака 1, при этом дополнительно в реактор 4 подается и сжатый воздух в соотношении с озоном для вспенивания эмульсии. При этом подают в соответствующей воздуху порции озон, который осуществляет дополнительное вспенивание и окисление формальдегида. После чего вспененная масса подается в реактор 5 (второй ступени), в котором установлена двухпозиционная форсунка для подачи мелкодисперсного раствора ингибированной хлористоводородной кислоты, где она в виде тумана впрыскивается в вспененную массу, в результате чего частично отвердевающая масса по пенопроводу 7 подается на объект, где в течение нескольких минут образуется затвердевшая полимерная масса (сорбент). Процесс полной химической реакции поликонденсации, т.е. отверждения, заканчивается через 12-15 мин в изделиях, например бонах, матах или листах. Полученный сорбент представляет собой жесткий, безусадочный, термореактивный и прочный олигомер белого цвета с открытой ячеистой структурой и пористостью. В зависимости от технических требований и условий применения полученные изделия из полимерного сорбента дополнительно окрашиваются в любой цвет с помощью кислых красителей, например боны, маты, фильтры, а листы при необходимости гранулируются путем дробления на мелкие фракции досушиваются до нормируемой влажности приблизительно 6% и упаковываются по сортименту в тару.

Пример 1

Одновременно подготавливают два раствора в двух разных емкостях: в первой емкости - водный смоляной раствор эмульсии - суспензии, а во второй емкости - заданной концентрации ингибированной хлористоводородной кислоты. После чего воздушно-механическим способом осуществляют перемешивание компонентов в течение 7-10 минут до однородной гомогенной смеси 25 масс. % карбамидоформальдегидной смолы КФ-МТ, 14 масс. % фурилового спирта, 35 масс. % отхода производства бутадиенового каучука, представляющего собой раствор, содержащий ПАВ в виде смеси алкилсульфатов и алкилсульфонатов и взвешенные частицы каучука, 16 масс. % пыли электрофильтров. Затем эмульсионный раствор смеси - суспензии с помощью насоса подают в реактор первой ступени в присутствии сжатого воздуха при соотношении воздух : озон, равном (1:0,5), в течение 10-60 сек и вспенивают до расчетной кратности, где для дальнейшего созревания и стабилизации вспененная масса способом пневмотранспорта подается с последующим отверждением вспененной массы водным раствором 10-12% концентрации ингибированной хлористоводородной кислоты в количестве 10 масс. %. в реактор второй ступени в течение 100-300 сек. Полученный с помощью установки олигомер в виде сорбента в полевых условиях непосредственно наносится на загрязненный нефтепродуктами участок, а в стационарных условиях изготовления он заливается в формы. После чего сорбент может подвергаться дальнейшей технологической обработке с иммобилизацией нефтеокисляющих штаммов: например Путидойл, Дестройл и т.д., и тем самым получать полимикробный разлагающийся сорбент, а также обработке - дроблению или помолу на различные фракционные составы от 0,3 мм до 25 мм и более, вакуумированию, упаковке и сортировке по видам, например «Униполимер-М», «Унисорб», «Униполимер-БИО», «Унисорб-БИО» и т.д.

Пример 2

Получение сорбента по данному составу осуществляют аналогично примеру 1 при смешивании 30 масс. % карбамидоформальдегидной смолы КФЖ, 8 масс. % фурилового спирта, 40 масс. % отхода производства бутадиенового каучука, представляющего собой раствор, содержащий ПАВ в виде смеси алкилсульфатов и алкилсульфонатов и взвешенные частицы каучука, 14 масс. % пыли электрофильтров модификатора отхода производства, с последующим вспениванием в реакторе первой ступени в присутствии сжатого воздуха при соотношении воздух : озон, равном (1:1), в течение 10-60 сек и отверждением с 8 масс. % ингибированной хлористоводородной кислоты 10-12%-ной концентрации в реакторе второй ступени в течение 100-300 сек.

Введение в состав композиции карбамидоформальдегидн