Резьбовое трубное соединение

Иллюстрации

Показать всеИзобретение относится к высокогерметичным резьбовым соединениям труб, содержащим узел уплотнения «металл-металл». Резьбовое соединение для стальных труб состоит из трубного (ниппель) и муфтового элементов, на которых расположены участки с внешней и внутренней коническими резьбами, при этом ниппель заканчивается носиком осесимметричной формы, часть наружной поверхности которого является уплотняющей поверхностью, которая при сборке соединения взаимодействует с ответной уплотняющей поверхностью муфты. Каждая из уплотняющих поверхностей состоит из конического и тороидального участков, при этом на ниппеле тороидальный участок расположен ближе к резьбовой части, а на муфте - дальше от резьбовой части. Дополнительно к этому уплотнительная поверхность ниппеля, а также часть прилегающих к ней неконтактирующих областей носика расположены выше линии впадин наружной резьбы. В результате при сборке соединения образуется уплотнение «металл-металл», состоящее из трех участков, расположенных таким образом, что контактное давление в центральной области в среднем превышает утроенное давление текучести трубы, а на периферийных областях изменение контактного давления описывается функцией Герца. Описанное распределение давлений обеспечивает требуемый уровень герметичности при сохранении высоких противозадирных свойств в зоне уплотнения «металл-металл» резьбового соединения труб. Изобретение повышает надежность резьбового соединения труб при действии статических и переменных эксплуатационных нагрузок, включая внешнее давление, сжатие, кручение и комбинированные нагрузки при изгибе и вращении колонны труб. 3 н. и 11 з.п. ф-лы, 17 ил.

Реферат

Изобретение относится к нефтегазодобывающим трубам, а именно к обсадным с высокогерметичными резьбовыми соединениями, предназначенным для крепления стенки ствола пробуренной скважины для добычи нефти, газа, газового конденсата или закачки в подземные пласты каких-либо жидкостей, а также к насосно-компрессорным трубам с высокогерметичными резьбовыми соединениями, предназначенным для добычи нефти, газа, газового конденсата или закачки в подземные пласты каких-либо жидкостей.

В первую очередь, изобретение относится к трубам, используемым при освоении месторождений нефти и газа, являющихся технологически сложными при закачивании и эксплуатации, а именно, когда к трубам и резьбовым соединениям предъявляются повышенные требования по прочности, надежности и герметичности:

- возможность эксплуатации при повышенных изгибных нагрузках, составляющих 40% в эквиваленте осевых нагрузок по телу трубы;

- сохранение герметичности резьбового соединения при действии внешнего давления, соответствующего предельному по API 5С3 для тела трубы, а также при комбинированных нагрузках, соответствующих 100% в эквиваленте по фон Мизесу прочности тела трубы;

- возможность эксплуатации при последовательных циклах растяжения и сжатия, а также последовательном действии внутреннего и наружного давления, когда абсолютная величина действующих нагрузок составляет не менее 80% от предельных нагрузок по телу трубы, т.е. при циклических работах скважины; например при добыче методом паровой стимуляции и т.д.;

- возможность использования труб при повышенном моменте кручения трубной колонны, в случае, когда одновременно с кручением действуют растягивающие или сжимающие нагрузки (спуск колонны труб в горизонтальную скважину, спуск обсадных труб с вращением);

- возможность эксплуатации труб в коррозионно-активных средах при применении специального материального исполнения тела трубы;

- возможность многократного использования труб, когда резьбовые соединения подвергаются последовательным циклам сборки-разборки после эксплуатации в скважине (насосно-компрессорные трубы).

Высокогерметичные резьбовые соединения обсадных и насосно-компрессорных труб предназначены для использования в условиях, когда трубы эксплуатируются в присутствии агрессивных рабочих сред и/или при значительных разнонаправленных нагрузках на трубу и резьбовое соединение. Наибольшему риску повреждения подвержено именно резьбовое соединение, нарушение целостности которого может приводить к аварийным ситуациям в скважине с большими экономическими потерями и экологическими проблемами. В связи с этим требуется высокая износостойкость резьбового соединения, сохранение геометрических параметров резьбы насосно-компрессорных и обсадных труб при многократном свинчивании-развинчивании. Кроме того, требуется сохранить герметичность резьбового соединения в ходе всего срока эксплуатации резьбового соединения при действии знакопеременных изгибных нагрузок, а также при многократном свинчивании-развинчивании резьбового соединения. Для этого необходимо обеспечить отсутствие проникновения газа и жидкости через уплотнение «металл-металл».

Необходимо учитывать, что условия использования нефтяных и газовых скважинных труб, применяемых при изысканиях и добыче нефти и природного газа, становятся все более жесткими по мере того, как технологическая сложность осваиваемых месторождений повышается. Соответственно, к резьбовым соединениям используемых труб предъявляются все более высокие требования по рабочим характеристикам в отношении прочности и газогерметичности. В настоящее время большинство изобретений в рассматриваемой области направлено на то, чтобы резьбовое соединение обеспечивало структурную прочность и необходимый запас герметичности при статических и последовательных знакопеременных нагрузках, соответствующих 80-100% предельной нагрузки по телу трубы в эквиваленте по фон Мизесу, а также допускало разборку колонны с возможностью повторного использования.

Кроме того, в последние годы скважины становятся глубже и количество наклонных или горизонтальных скважин, которые имеют резкие или плавные изгибы под землей, растет. Также увеличивается количество нефтяных скважин в неблагоприятных условиях, таких как работа в море (на шельфе) или в полярных областях. Соответственно, существует устойчивый спрос на резьбовые соединения для стальных труб с повышенным запасом герметичности при действии внутреннего и внешнего давления и увеличенным сроком эксплуатации.

В настоящий момент для строительства скважин с вертикально направленной (наклонной) геометрией ствола или с горизонтальными участками ствола применяются обсадные и насосно-компрессорные трубы с резьбовыми соединениями с трапецеидальной конической резьбой и уплотнительными элементами на внутреннем и наружном сопрягаемых элементах (труба и муфта, соответственно) - как радиальными, так и торцевыми герметизирующими поверхностями. При этом торцевые поверхности дополнительно служат для создания предварительных осевых напряжений на стадии осевого докрепления резьбового соединения, для ниппельной части создаются сжимающие напряжения, а для ответной части муфты растягивающие.

Например, известны несколько изобретений, направленных на решение задач обеспечения высокой герметичности резьбового соединения труб для скважин при эксплуатации в условиях высоких внутренних давлений жидкостей и воздействия растягивающих и сжимающих напряжений. Отличия одного изобретения от другого заключаются в выборе формы, размеров и расположения уплотнительных поверхностей на ниппельной и муфтовой частях резьбового соединения. При этом выбор той или иной конструкции обосновывается необходимостью одновременно обеспечить оптимальное распределение контактного давления в уплотнении металл-металл, гарантирующее требуемый уровень герметичности и отсутствие задиров в уплотнении при сборке труб; и оптимальный уровень напряжений в резьбовой части и узле герметизации, обеспечивающий либо работу соединения полностью в упругой области, либо сохранение необходимой прочности и герметичности после приложения сверхвысоких комбинации нагрузок, близких к 100% по телу трубы в эквиваленте по фон Мизесу.

Например, в патенте на полезную модель RU 52968, опубл. 27.04.2006, описано резьбовое соединение с уплотнением «конус-конус» такое, что протяженность конического уплотнительного пояска с конусностью 1:12 или 1:16 на ниппельной стороне уплотнения составляет 9-12 мм.

В патенте на полезную модель RU 116952, опубл. 10.06.2012, описано резьбовое соединение с уплотнением «конус-конус», с увеличенной конусностью 1:10, при этом уплотнительные поверхности через скругление переходят в торцевые упорные поверхности, в результате уплотнение оказывается расположенным у торца трубного элемента.

В патенте на изобретение RU 2310058, опубл. 10.11.2007, описано резьбовое соединение с уплотнением «сфера-конус», при этом конусный участок с конусностью 1:10 расположен на муфтовом элементе, а на ниппельном элементе соединения - сферический участок радиального уплотнения, плавно переходящий в упорную торцевую поверхность.

Общим недостатком указанных конструкций является необходимость уменьшать толщину торца ниппеля с целью размещения всех элементов резьбового соединения, что ограничивает возможность достижения высокой эффективности работы соединения на сжатие и внешнее давление.

В настоящее время для преодоления указанного недостатка известны следующие решения:

- в патенте RU 2504710 обеспечение работы на сжатие достигается за счет удлинения носика ниппеля (безрезьбового участка между резьбой и упорным торцом трубного элемента), что позволяет при воздействии сжимающих нагрузок обеспечить сжатие ниппеля на величину, соответствующую закрытию зазоров между направляющими гранями резьбы;

- в патенте RU 176099 обеспечение работы на сжатие достигается за счет увеличения толщины носика ниппеля и соответственного увеличения величины зоны взаимодействия между трубой и муфтой в упорном торце, площадь контакта не менее 60% от площади поперечного сечения тела трубы.

Однако данные решения направлены на решение частной задачи по повышению эффективности работы резьбового соединения на сжатия и не рассматривают вопросы герметичности уплотнения при действии комбинированных нагрузок.

Другим недостатком указанных выше патентов является отсутствие данных по расположению взаимодействующих уплотнительных поверхностей, включая величину радиального натяга, область действия и распределение контактных давлений после силовой сборки соединения и при действии эксплуатационных нагрузок.

Исходя из текущего уровня техники известно, что данные величины могут оказать существенное влияния на запас герметичности после силовой сборки соединения и в ходе эксплуатации. В результате при некорректном выборе расположения уплотняющей поверхности, натягов в резьбе и уплотнении, величины осевого докрепления резьбовые соединения с геометрическими параметрами, соответствующими патентам RU 52968; RU 116952; RU 2310058, могут не обеспечить требуемого уровня герметичности в заявленном диапазоне рабочих нагрузок.

В то же время существуют технические решения, в которых конструкция резьбового соединения выбирается исходя из уровня контактных напряжений в ходе сборки, величины запаса герметичности и действующих напряжений при эксплуатации соединения.

В частности, в патенте ЕА 005612 В1 рассматривается конструкция резьбового соединения, в которую входит короткое наклонное уплотнение сложной формы, содержащее конический участок и расположенный со стороны резьбы тороидальный участок большого радиуса (>20 мм). Форма уплотнения и комбинация элементов соединения выбрана исходя из требования герметичности уплотнения при действии растягивающей нагрузки, а именно, что отношение интегрального давления к давлению текучести трубы во всем диапазоне допустимых растягивающих нагрузок превышает 7 мм. Выполнение данного условия достигается за счет выбора специальной конструкции и места расположения уплотнения металл-металл, а также с помощью увеличения радиальной жесткости носика ниппеля. При этом дополнительно решается задача по увеличению площади торцевого уплотнения, что улучшает работу на сжатие, а повышение радиальной жесткости носика ниппеля одновременно с повышением свойств герметичности улучшает работу соединения на внешнее давление. Наличие тороидального участка большого радиуса со стороны резьбы позволяет сохранить преимущества конической уплотнительной поверхности в случае, если воздействие нагрузок и погрешности изготовления приводят к загибу носика ниппеля к оси трубы. Анализ, проведенный авторами настоящего изобретения, показал, что наличие тороидального участка, ограничивающего уплотнение «конус-конус», позволяет обеспечить равномерное распределение контактных давлений, существенно уменьшив пик давления, возникающий при сборке соединения с уплотнением «конус-конус» и увеличить размер области взаимодействия, в которой контактные напряжения превышают предельное давление текучести трубы. Данные особенности работы комбинированного уплотнения из двух участков «сфера-конус» и «конус-конус» не раскрыты в патенте ЕА 005612 В1. Исследования, проведенные авторами изобретения, показали, что эти особенности могут быть использованы при разработке уплотнения, стойкого к заеданию. В патенте ЕА 005612 В1 проблема заедания решается за счет использования уплотнения с большой конусностью (>10°), что ограничивает путь трения и снижает риск заедания. Такое техническое решение приводит к уменьшению толщины носика трубы и соответствующему ухудшению характеристик работы соединения на сжатие и внешнее давление, а также к уменьшению интегрального контактного давления при действии растягивающей нагрузки из-за податливости резьбы и сильного наклона конической части уплотнения «металл-металл». Предложенное в рассматриваемом патенте комбинированное уплотнение обеспечивает стабильность свойств герметичности при увеличении загиба носика к оси трубы, однако действие комбинированных нагрузок может приводить также к уменьшению величины загиба носика, соответственно, необходимо обеспечить стабильность работы комбинированного уплотнения и на ближнем к торцу трубы краю участка «конус-конус». Данный вопрос в патенте ЕА 005612 В1 не рассматривается.

Необходимо заметить, что в патенте ЕА 005612 В1 приведен вариант исполнения уплотнения с диаметром большим, чем диаметр впадин в начале резьбы трубы. Такое исполнение позволяет увеличить толщину и радиальную жесткость носика трубы. Авторы патента ЕА 005612 В1 указывают на то, что такое решение позволяет улучшить свойства герметичности уплотнения при действии внутреннего давления. Исследования, проведенные авторами настоящего изобретения, показали, что расположение уплотнения на носике в области выше линии впадин резьбы трубы позволяет дополнительно получить следующие технические результаты:

- уменьшить радиальный натяг в уплотнении, что улучшает работу соединения на внешнее давление;

- увеличить предельный момент свинчивания резьбового соединения, что улучшает работу соединения на циклические нагрузки растяжение - сжатие;

- обеспечить сохранения контакта по упорному торцу при действии растягивающих нагрузок более 60% от предельных по телу трубы, что улучшает свойства герметичности уплотнения при комбинированных нагрузках совместно с изгибом.

Данные возможности не были раскрыты авторами патента ЕА 005612 В1.

Авторы другого патента ЕА 007076, F16L 15/06, опубл. 30.06.2006, предлагают трубное резьбовое соединение с резьбой и тороидальной уплотнительной поверхностью на трубе и соответствующей ему конической поверхностью на муфте, при этом радиус тороидальной уплотнительной поверхности равен 30-70 мм при диаметре трубы 140 мм и менее и 30-100 мм при диаметре трубы более 140 мм. При этом выбор радиуса уплотнения обосновывается требованиями герметичности соединения, а именно:

- радиус тороидального уплотнения должен быть больше минимального значения, обеспечивающего длину контакта более или равную 0,5 мм. Слишком малый радиус уплотнения приводит к малой осевой протяженности контакта, что ухудшает герметичность соединения, а также к высокому значению максимального контактного давления, что повышает риск возникновения заеданий и повреждения уплотнительной поверхности при многократном свинчивании-развинчивании резьбового соединения;

- радиус тороидального уплотнения не должен превышать максимальное значение, при котором среднее контактное давление в определенное число раз превышает давление текучести тела трубы. Слишком большой радиус уплотнения приводит к большой протяженности контакта и соответствующему уменьшению средних контактных давлений, а соответственно и герметичности соединения. Такое длинное уплотнение с пониженным средним контактным давлением может потерять герметичность при действии наружного давления, а также в условиях действия изгибных нагрузок.

Таким образом, выбор радиуса уплотнения в патенте ЕА 007076 осуществляется между коротким уплотнением с высоким контактным давлением и протяженным уплотнением с низким контактным давлением. При этом для короткого уплотнения необходимо обеспечить минимальную длину контакта, а для протяженного минимальный уровень среднего контактного давления.

Возможность аналитического выбора радиуса, обеспечивающего герметичность соединения, представленная в патенте ЕА 007076, связана с тем, что в случае заданного значения интегрального давления в контакте, определяющего уровень герметичности соединения, распределение контактных давлений в уплотнении «сфера-конус» однозначно описывается решением контактной задачи Герца. Для тороидального уплотнения заданного радиуса, при известном интегральном давлении, которое для рассматриваемых конических резьбовых соединений с уплотнением «металл-металл» представляет собой значение перерезывающей силы на единицу окружной длины в месте действия контактных давлений, по формулам Герца можно вычислить длину контакта, максимальное контактное давление и среднее контактное давление в уплотнении.

Авторы патента ЕА 007076 частично решили проблему, связанную с обеспечением стабильности герметичности при действии изгиба, т.к. в случае уплотнения вида «сфера-конус», или, как авторы его называют, тороидального уплотнения, имеется большая вероятность того, что при изгибе резьбового соединения хотя бы по одной точке в сечении будет сохраняться герметичность по данному уплотнению. Вместе с тем в такой конструкции резьбового соединения также возможна ситуация, когда сохраняющаяся герметичность в уплотнительном элементе теряется при наложении на соединение еще и растягивающих напряжений.

В частности, в патенте ЕА 007076 не рассмотрено влияние на герметичность явления перекатывания уплотнения при действии комбинированных нагрузок. Из существующего уровня техники известно, что действие нагрузок на резьбовое соединение приводит к изменению угла загиба носика ниппеля к оси трубы. В результате - для уплотнений типа «сфера-конус» или «сфера-сфера» возможно смещение площадки контакта. Если такое смещение приводит к тому, что площадки контакта для различных комбинированных нагрузок не пересекаются, то такое уплотнение теряет герметичность независимо от уровня действующих контактных давлений.

Другим недостатком патента ЕА 007076 является то, что при выборе радиуса уплотнения не учитываются максимальные контактные давления, возникающие в уплотнении в процессе свинчивания. Значение данной величины определяет противозадирные свойства уплотнения.

Основная задача предлагаемого авторами изобретения состоит в устранении указанных недостатков существующих технических решений посредством объединения технических решений, применимых для обсадных труб, и технических решений, применимых для насосно-компрессорных труб. Предлагаемое техническое решение должно обладать высокой герметичностью и длительной работоспособностью для самого широкого диапазона эксплуатационных нагрузок, включая изгибные, комбинированные и циклические нагрузки, и сохраняющего свои рабочие характеристики после многократных операций сборки-разборки.

Из текущего уровня техники известны основные факторы, определяющие работоспособность высокогерметичного резьбового соединения. Противозадирные свойства, обеспечивающие возможность многократного использования соединения, определяются уровнем контактных напряжений при сборке и длиной пути трения - чем выше данные характеристики, тем больше риск возникновения задиров при свинчивании соединения труб. Газогерметичность соединения определяется длиной контакта уплотнения «металл-металл» и величиной действующих контактных давлений - чем больше данные характеристики, тем выше газогерметичность соединения. Стабильность работы уплотнения при комбинированных эксплуатационных нагрузках определяется изменением контактных давлений при приложении внешних нагрузок - с уменьшением величины контактных давлений повышается риск возникновения утечки рабочей среды через уплотнение «металл-металл» при приложении изгибающих или растягивающих нагрузок на резьбовое соединение при эксплуатации. Возможность работы соединения при циклических нагрузках определяется изменением уровня действующих напряжений в трубном и муфтовом элементах при воздействии эксплуатационных нагрузок - чем больше область, в которой действующие напряжения превышают предел текучести, и чем выше уровень данного превышения, тем больше риск возникновения утечки при приложении нагрузки другого знака.

Все перечисленные характеристики могут быть получены с использованием известных аналитических решений из теории упругости, а также путем моделирования работы конструкции методом конечных элементов.

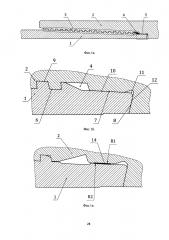

На фиг. 1-14 показаны резьбовое соединение обсадных труб, отдельные конструктивные элементы резьбового соединения и различные варианты исполнения.

В ходе исследований, проведенных авторами изобретения, было установлено, что герметичность соединения не зависит от формы уплотнения, а определяется величиной интегрального давления в зоне контакта (сила F0, фиг. 9 и сила F0+αFприжим, фиг. 7, действующая на единицу длины окружности в месте расположения контакта). Величина данной силы определяется радиальным натягом в уплотнении. При этом для заданного значения радиального натяга величина интегрального давления и, соответственно, запас герметичности будет тем больше, чем выше радиальная жесткость в месте расположения контакта. Если для различных форм уплотнения совпадают расположение точки приложения равнодействующей контактных давлений (расстояние Lk, фиг. 9) и радиальная жесткость, то совпадает и запас герметичности. Конкретная геометрия уплотнительных поверхностей определяет вид распределения контактных давлений в области контакта, включая протяженность площадки контакта (Lseal, фиг. 10), максимальные и средние давления. Также, форма уплотнения влияет на поведение площадки контакта при изменении величины угла загиба носика ниппеля к оси трубы, происходящего из-за отклонений величины радиального натяга и при действии разнонаправленных комбинированных нагрузок.

Таким образом, герметичность соединения определяется формой носика ниппеля и месторасположением уплотнения на внешней поверхности носика и не зависит от конкретного вида уплотнения, в то время как противозадирные свойства и стабильность сохранения герметичности при действии нагрузок на резьбовое соединения определяются геометрией уплотнительных поверхностей. Сделанные выводы были использованы авторами изобретения для решения поставленной технической задачи путем оптимизации формы носика ниппеля и геометрии уплотнительных поверхностей.

Наиболее близкими по сущности изобретениями являются следующие технические решения:

- герметичное резьбовое соединение нефтепромысловых труб с коническими резьбами в виде неравномерной трапеции в сечении с конусностью 1:16 и профилем резьбы с отрицательным углом по опорной грани и увеличенным углом по закладной грани и высотой профиля резьбы трубы меньше высоты профиля резьбы муфты и уплотнительным элементом со сферообразным участком контакта поверхности трубы (ниппеля) с конической поверхностью муфты (патент RU 2310058, опубл. 10.11.2007);

- трубное резьбовое соединение с резьбой и тороидальной уплотнительной поверхностью на трубе и соответствующей ему конической поверхности на муфте, при этом радиус тороидальной уплотнительной поверхности равен 30-70 мм при диаметре трубы 140 мм и менее и 30-100 мм при диаметре трубы более 140 мм (патент ЕА 007076, опубл. 30.06.2006);

- герметичное резьбовое соединение нефтегазопромысловых труб с уплотнением «конус-конус» повышенной конусности 1:10, у которого уплотнительные поверхности через скругление переходят в торцевые упорные поверхности, а на охватывающем элементе на участке схода резьбы выполнена окружная канавка, диаметр которой превышает внутренний диаметр резьбы на охватывающем элементе (патент RU 116952, опубл. 10.06.2012);

- высокогерметичное резьбовое соединение насосно-компрессорных труб с уплотнением конус-конус, у которого угол наклона уплотнительной поверхности охватываемого элемента к осевой линии резьбы составляет 13-18°, а угол наклона уплотнительной поверхности охватывающего элемента - 8-12°, на охватывающем элементе соединения на участках схода резьбы и схождения уплотнительной поверхности с упорной торцевой поверхностью выполнены окружная проточки, при этом участок схождения уплотнительной поверхности и поверхности окружной проточки охватывающего элемента, а также участок схождения уплотнительной поверхности и поверхности схода резьбы охватываемого элемента выполнены скругленными (патент RU 2500875, опубл. 10.12.2013);

- сверхгерметичное трубное резьбовое соединение с коротким наклонным уплотнением, которое включает в себя участок «конус-конус» и участок «конус-сфера» большого радиуса (>20 мм), расположенный со стороны резьбы, при этом между уплотнением и упорным заплечиком присутствует область с зазором между трубным и муфтовым элементами (патент ЕА 005612 В1 опубл. 07.12.2001).

Последнее из упомянутых технических решений - сверхгерметичное трубное резьбовое соединение по патенту ЕА 005612 В1, принято в качестве прототипа заявленного изобретения.

Авторами предлагаемого технического изобретения были поставлены следующие задачи:

- сведение к минимуму опасности заедания при завинчивании трубного резьбового соединения;

- обеспечение высокой эффективности работы на сжатие, наружное давление и комбинированные нагрузки, включая изгиб;

- обеспечение возможности его применения для резьбового соединения, содержащего по меньшей мере два осевых упора, из которых один упор является наружным и один упор - внутренним;

- обеспечение возможности легкого завинчивания непосредственно на месте применения труб - т.е. в полевых условиях, на скважине.

Кроме того, необходимо предусмотреть, чтобы теоретические характеристики герметичности резьбового соединения не могли существенно снижаться в сложных условиях применения в полевых условиях.

Технический результат, обеспечиваемый заявленным изобретением, заключается в обеспечении высокой герметичности соединения при действии на него значительных разнонаправленных нагрузок (растяжение, сжатие, изгиб, внутреннее и наружное давление жидкости), износостойкости соединения, его улучшенных характеристик свинчиваемости при отсутствии или минимизации задиров металла на уплотнительных элементах и резьбе при многократных циклах свинчивания-развинчивания (более важно для насосно-компрессорных труб), что обеспечит безаварийную и экономическую эффективность применения труб с предлагаемым резьбовым соединением при строительстве нефтегазодобывающих скважин (обсадные трубы) и для добычи нефти, газа и газового конденсата или закачки в пласт жидкостей, в т.ч. подтоварной воды.

Для достижения указанных целей и устранения вышеупомянутых недостатков существующих технических решений авторами изобретения предлагается:

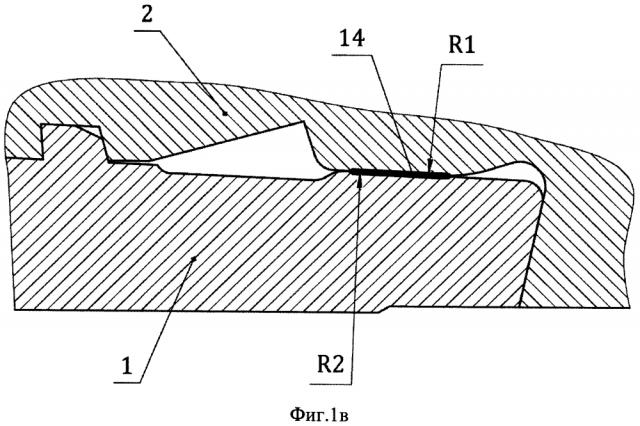

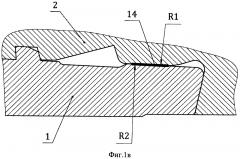

1) использовать уплотнение специальной формы (фиг. 1в, фиг. 9), включающее тороидально-коническую поверхность на носике ниппеля и ответную коническо-тороидальную поверхность на внутренней поверхности муфты, что позволяет обеспечить равномерное распределение контактного давления в уплотнении и стабильность запаса герметичности при действии комбинированных нагрузок; предлагаемая форма уплотнения позволяет улучшить надежность соединения при действии комбинированных нагрузок в сравнении с техническим решением патента ЕА 005612 В1 и улучшить противозадирные свойства и стабильность работы уплотнения в сравнении с техническим решением патента ЕА 007076;

2) повысить радиальную жесткость ниппеля в области радиального уплотнения за счет расположения поверхности уплотнения и примыкающих к ней областей выше линии впадин резьбы трубы (фиг. 8; фиг. 11), что позволяет достичь результатов, не рассматриваемых в патенте ЕА 005612 В1: снизить уровень окружных напряжений в носике без снижения запаса герметичности; повысить предельный момент свинчивания; обеспечить повышенную возможность осевого докрепления, которое позволяет сохранить контакт по упорным торцам при действии циклических нагрузок растяжения-сжатия;

3) выбрать расположение и форму уплотнительной поверхности (фиг. 9), включая радиусы окружностей (поз. R1, R2, фиг. 1в), образующих участки радиальных уплотнительных элементов «сфера-конус» и «конус-сфера» (поз. LSC1, LSC2, фиг. 9), а также величины радиального натяга в уплотнении (фиг. 10), чтобы возникающие контактные давления (σконт) в момент соприкосновения упорных торцов обеспечивали герметичность соединения при отсутствии риска заедания в уплотнении. Обеспечение одновременной работы периферийных участков «сфера-конус» с центральным участком «конус-конус» (поз. LCC, фиг. 9) позволяет улучшить противозадирные свойства и исключить явление перемещения зоны уплотнения при действии комбинированных нагрузок, что свойственно уплотнениям вида «сфера-сфера» и «сфера-конус», в частности - техническому решению из патента ЕА 007076.

Предложенные три варианта изобретения, а также предпочтительные способы их исполнения и частные случаи более подробно описаны ниже. В общем случае, каждый из вариантов может быть использован как по отдельности, так и в произвольной комбинации с двумя другими.

Первый вариант.

Высокогерметичное резьбовое трубное соединение (фиг. 1а) включает в себя внутренний (1) и наружный (2) сопрягаемые элементы с коническими поверхностями, на которых выполнены резьбовые участки (3), имеющие общий контур поверхности в виде усеченного конуса, при этом со стороны меньшего диаметра усеченного конуса (5) на внутреннем и наружном сопрягаемом элементе (фиг. 1б) выполнены радиальные уплотнительные поверхности (7, 10), образующие радиальное уплотнение, и торцевые уплотнительные поверхности (8, 12), образующее торцевые уплотнительные поверхности, при этом радиальный уплотнительный узел (фиг. 1в) выполнен в виде сочетания радиальных уплотнительных поверхностей типа «сфера (R1)-конус» и «конус-сфера (R2)» на наружном (2) и внутреннем (1) сопрягаемом элементе соответственно, таким образом, что при полной сборке резьбового соединения поверхность контакта радиальных уплотнительных поверхностей в продольном сечении представляет собой сложную полилинию из трех последовательных участков: дуга + прямая линия + дуга (14), которая предназначена в первую очередь для гарантированного обеспечения герметичности данного узла при действии комбинированных нагрузок - сжимающих, растягивающих и изгибающих.

Обеспечение контакта по такой схеме дает хорошую работу соединения на изгиб, когда при смещении элементов относительно друг друга из-за наличия контакта уплотнительных элементов по сферической поверхности их контакт сохраняется при любых вариантах изгиба:

- при изгибе в одну сторону контакт сохраняется по сферической поверхности на муфте и конусу на ниппеле;

- при изменении изгиба на противоположный контакт сохраняется по конусу на муфте и сферической поверхности на ниппеле.

Создание контактных давлений в уплотнении обеспечивается за счет радиального натяга, показанного на фиг. 10 как область перекрытия между материалом трубы и муфты. При сборке соединения происходит упругое обжатие носика ниппеля, в результате формируется участок уплотнения «металл-металл» Lseal, показанный на фиг. 9 и фиг. 10, который меньше исходной длины перекрытия Lперекрытия. При этом формируются области контакта (см. фиг. 9) между сферой на ниппеле и конусом на муфте LSC2, конусом на муфте и конусом на ниппеле LCC, сферой на муфте и конусом на ниппеле LSC1. Высокое среднее контактное давление в центральной области обеспечивает герметичность уплотнения, а одновременная работа периферийных участков «сфера-конус», где распределение контактных давлений описывается функцией Герца, гарантирует стабильность сохранения герметичность при действии комбинированных разнонаправленных нагрузок. В зависимости от характера действующих нагрузок (см. фиг. 9) контактные давления (01 и 03) разнонаправленно меняются, а среднее контактное давление в центральной области (02) сохраняет стабильное значение, обеспечивающее герметичность.

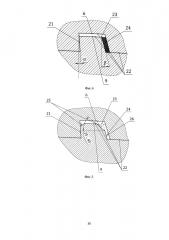

Предпочтительно, чтобы в заявленном варианте изобретения использовалась резьба без сбега с конусностью от 1:10 до 1:20 (фиг. 2б), с отрицательным углом α опорной грани (21), с зазорами (23, фиг. 4-5) между вершинами внутренней резьбы (9) и впадинами наружной резьбы (6), с ограниченным зазором (24, фиг. 4 и фиг. 5) не более 0,5 мм между направляющими гранями (26) резьбы (на фиг. 4 условно показан угол направляющей грани β). Также предпочтительно, чтобы торцевые герметизирующие поверхности (8, 12) были выполнены с отрицательным углом от минус 3° до минус 25°. Для повышения радиальной жесткости носика ниппеля и формирования «карманов» (4, 11 фиг. 1б и 1в) под избыток смазки предпочтительно иметь свободные от взаимодействия участки (L01 и L02 фиг. 10), расположенные соответственно между упорным торцом и началом взаимодействия в уплотнении, между концом взаимодействия в уплотнении и началом взаимодействия по впадинам внутренней резьбы. Для обеспечения равнопроходности по внутреннему диаметру предпочтительно, чтобы внутренний диаметр муфты был меньше ответного внутреннего диаметра носика ниппеля на величину диаметрального натяга в радиальном уплотнении.

Причины данного выбора характеристик технического решения пояснены ниже.

Упорные трапецеидальные конические резьбы (3) на охватываемом (2) и охватывающем (1) элементах могут быть выполнены с конусностью от 1:10 до 1:20 (фиг. 2б).

При выборе величины конусности резьбы определяющим является желание потребителя иметь резьбовое соединение, которое будет свинчиваться (фиг. 2а) с достаточно большой скоростью для уменьшения в итоге общего времени строительства скважины или спуска в скважину насосно-компрессорной трубы. Выполнение резьбы (3, фиг. 1а) с конусностью меньше 1:20 обеспечивает более быстрое свинчивание пары ниппель-муфта, но при этом необходимо более глубоко посадить ниппель внутрь муфты (16, фиг. 2г), что повышает риск повреждения резьбы. При глубоком положении точки начала свинчивания (16, фиг. 2г) необходимо обеспечить высокую степень соосности ниппеля и муфты для исключения повреждения герметизирующих узлов и резьбы на взаимных участках ниппеля и муфты, что зачастую в условиях промысла бывает затруднительно из-за ветров, неправильной или неточной центровки мачты или буровой.

Выполнение резьбы (3, фиг. 1а) с конусностью более 1:10 (фиг. 2в) приводит к тому, что количество витков с полным профилем будет недостаточным для обеспечения работы соединения на растягивающие нагрузки. Таким образом, наиболее рационально обеспечить сочетание конусности резьбы в пределах от 1:10 до 1:20 и количество витков с полным профилем зуба на уровне 6-10, чтобы получить в заявленном изобретении оптимальное соотношение скорости свинчивания резьбового соединения на скважине (от положения между позициями 15 и 16 на фиг. 2в и 2г) и способности резьбы воспринимать разнонаправленные нагрузки.

В частном варианте изобретения предлагается принять конусность 1:12, что обеспечит необходимое количество витков с полным профилем зуба (6-10 витков), а также служит гарантией быстрого свинчивания и снижения вероятности повреждения резьбы при посадке в условиях промысла.

Дополнительным преимуществом заявленного изобретения в частном случае является конструктивная особенность трапецеидальной конической резьбы (3) на охватываемом (2) элементе - отсутствие так называемого сбега резьбы (фиг. 3а, 3б), т.е. высота профиля резьбы постепенно уменьшается до нуля (17) при выходе впадин резьбы на наружную поверхность трубы, что отличается от принудительного сбега, когда впадины резьбы «выводятся» при нарезке резьбы на поверхность трубы (18) с большим углом наклона (меньшей величиной конусности), чем для остальной части резьбы. Отсутствие сбега улучшает работу резьбового соединения на внешние растягивающие нагрузки из-за того, что опасное сечение (19) в этом случае имеет большую площадь (толщина стенки T1), что обеспечивает меньшие напряжения в таком сечении при одинаковых растягивающих нагрузках по сравнению с сечением (20) при наличии сбега (толщина стенки Т2).

При этом торцевые герметизирующие поверхности (8, 12), образующие торцевой герметизирующий узел, выполнены с отрицательным углом. Отрицательный угол упорного торца создает дополнительную опорную точку, которая препятствует раскрытию радиального уплотнения вследствие смещения носика ниппеля к оси трубы при действии нагрузок изгиба и наружного давления. Действительно, сочетание отрицательного угла опорных граней резьбы и отрицательного угла упо