Трубное резьбовое соединение и образующая смазочное покрытие композиция для применения в нем

Иллюстрации

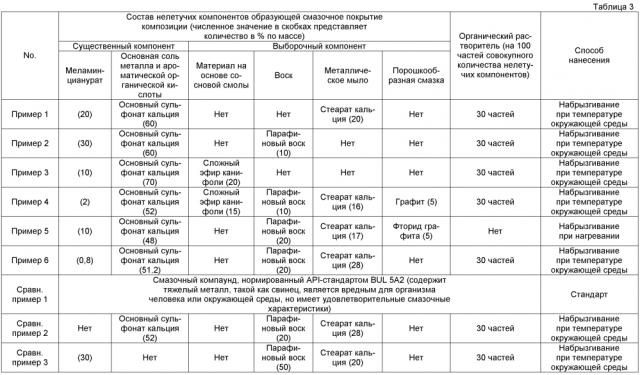

Показать всеНастоящее изобретение относится к композиции для формирования смазочного покрытия на трубном резьбовом соединении, содержащей: меламинцианурат; основную соль металла и ароматической органической кислоты; и один или более компонентов, выбранных из группы, состоящей из материала на основе сосновой смолы, воска, металлического мыла и порошкообразной смазки, в которой основная соль металла и ароматической органической кислоты представляет собой один или более компонентов, выбранных из группы, состоящей из основного сульфоната, основного салицилата, основного фенолята и основного карбоксилата: количество меламинцианурата составляет от 0.5 до 30% по массе в расчете на совокупное количество нелетучих компонентов композиции, количество основной соли металла и ароматической органической кислоты составляет от 20 до 75% по массе в расчете на совокупное количество нелетучих компонентов композиции, количество материала на основе сосновой смолы составляет от 5 до 30% по массе в расчете на совокупное количество нелетучих компонентов композиции, если в композиции присутствует материал на основе сосновой смолы, количество воска составляет от 2 до 25% по массе в расчете на совокупное количество нелетучих компонентов композиции, если в композиции присутствует воск, количество металлического мыла составляет от 2 до 30% по массе в расчете на совокупное количество нелетучих компонентов композиции, если в композиции присутствует металлическое мыло, количество порошкообразной смазки составляет от 0.5 до 20% по массе в расчете на совокупное количество нелетучих компонентов композиции, если в композиции присутствует порошкообразная смазка. Также настоящее изобретение относится к трубному соединению и к способу соединения многочисленных труб нефтепромыслового сортамента. Техническим результатом настоящего изобретения является формирование смазочного покрытия на резьбовом соединении с превосходной устойчивостью к фрикционной коррозии, без воздействия на окружающую среду. 3 н. и 9 з.п. ф-лы, 6 пр., 4 табл., 4 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к трубному резьбовому соединению, используемому для соединения стальных труб, и, в частности, труб нефтепромыслового сортамента, и к способу обработки его поверхности.

Заявлен приоритет Японской Патентной Заявки № 2012-174117, поданной 6 августа 2012 года, содержание которой включено в качестве ссылки.

УРОВЕНЬ ТЕХНИКИ

[0002] Трубы нефтепромыслового сортамента, такие как насосно-компрессорная труба и обсадная колонна, используемые при бурении нефтяных скважин для добычи сырой нефти или газойля, обычно соединяют (свинчивают) друг с другом трубным резьбовым соединением. В прошлом глубина нефтяных скважин составляла от 2000 до 3000 метров, но в таких глубоких нефтяных скважинах, как на современных морских нефтепромыслах, глубина может достигать от 8000 до 10000 метров. Длина труб нефтепромыслового сортамента типично составляет несколько десятков метров, и насосно-компрессорная труба, через которую течет такая текучая среда, как сырая нефть, с наружной стороны окружена многочисленными обсадными трубами, и тем самым число труб нефтепромыслового сортамента, соединенных резьбовым соединением, достигает огромной величины.

[0003] Трубные резьбовые соединения для труб нефтепромыслового сортамента в среде их применения подвергаются воздействию нагрузки, которая представляет собой растягивающее усилие в осевом направлении, обусловленное весом труб нефтепромыслового сортамента и самих соединений, сложных давлений, таких как внутреннее и внешнее давление, и геотермального тепла. Поэтому существовала потребность в трубном резьбовом соединении, способном сохранять газонепроницаемость без повреждения даже в таких жестких условиях.

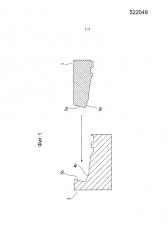

[0004] Типичное трубное резьбовое соединение (также называемое специальным резьбовым соединением), используемое для связывания труб нефтепромыслового сортамента имеет конструкцию «ниппель-муфта». Ниппель, который представляет собой соединительный элемент, имеющий наружную резьбу, обычно формируют на обоих концах труб нефтепромыслового сортамента. Муфту, которая представляет собой сопряженный соединительный элемент, имеющий внутреннюю резьбу, которая навинчивается на наружную резьбу, типично формируют на внутренних поверхностях обеих сторон соединительного фитинга, который представляет собой отдельную деталь. Как показано на Фиг. 1, на наружном периферийном участке вблизи концевой поверхности на передней оконечной стороне относительно наружной резьбы ниппеля, и на внутренней периферийной поверхности базовой части внутренней резьбы муфты, соответственно, предусмотрены уплотнительные участки 4а и 4b. На торцевой поверхности передней оконечности ниппеля 1, и на самом глубоком участке муфты 2, который соответствует торцевой поверхности, предусмотрены заплечиковые участки 5а и 5b (также называемые упорным уступом). Уплотнительные участки 4а и 4b и заплечиковые участки 5а и 5b составляют ненарезанные участки металлического контакта трубного резьбового соединения, и ненарезанный участок металлического контакта и резьбовой участок образуют контактную поверхность трубного резьбового соединения. Нижеследующий Патентный Документ 1 раскрывает один пример такого специального резьбового соединения.

[0005] Для свинчивания трубного резьбового соединения один конец (ниппель) трубы нефтепромыслового сортамента вставляют в соединительный фитинг (муфту), и затягивают наружную резьбу и внутреннюю резьбу, пока заплечиковые участки ниппеля и муфты не придут в контакт между собой и не прижмутся с надлежащей моментной нагрузкой. Соответственно этому, уплотнительные участки ниппеля и муфты входят в тесный контакт друг с другом с образованием металло-металлического уплотнения, и тем самым обеспечивается газонепроницаемость резьбового соединения.

[0006] Вследствие разнообразных проблем, возникающих во время процесса опускания насосно-компрессорной трубы или обсадной колонны в ствол нефтяной скважины, однажды затянутое резьбовое соединение ослабляют, поднимают соединение из ствола нефтяной скважины, вновь затягивают его, и соединение опускают несколько раз. API (Американский нефтяной институт) рекомендует такой норматив устойчивости к заеданию, что заедание, называемое фрикционной коррозией, не происходит, и газонепроницаемость сохраняется, даже когда затяжку (свинчивание) и ослабление (развинчивание) повторяют десять раз.

[0007] Вязкий жидкий смазочный материал (консистентную смазку), который содержит порошкообразные тяжелые металлы, называемый «смазочным компаундом», заблаговременно наносят на контактную поверхность резьбового соединения всякий раз, когда проводят свинчивание, чтобы повысить устойчивость к фрикционной коррозии и газонепроницаемость. Такой смазочный компаунд предписан в инструкции API BUL 5А2.

[0008] Чтобы увеличить продолжительность удерживания смазочного компаунда или улучшить характеристики скольжения, было предложено проводить поверхностные обработки разнообразных типов, такие как азотирующая обработка, плакирование различных типов, в том числе цинкование и дисперсионная металлизация, и фосфатная химическая конверсионная обработка, контактной поверхности резьбового соединения с образованием одного или более слоев, чтобы увеличить продолжительность удерживания смазочного компаунда или улучшить характеристики скольжения. Однако, как описано ниже, возникает такая проблема, что применение смазочного компаунда оказывает вредное влияние на окружающую среду и организм человека.

[0009] Смазочный компаунд содержит большое количество порошков тяжелых металлов, таких как цинк, свинец и медь. Когда проводят свинчивание резьбового соединения, смазка, которая была нанесена, смывается или перетекает на наружную поверхность, и тем самым существует возможность того, что, в частности, токсичные тяжелые металлы, такие как свинец, могут оказывать вредное влияние на окружающую среду, и в особенности на морские живые организмы. В дополнение, процесс нанесения смазочного компаунда ухудшает условия производственной среды и производительность труда, и также существует проблема вредных воздействий на организм человека.

[0010] В недавние годы, в результате введения в силу в 1998 году Конвенции о защите морской среды в Северо-Восточной Атлантике (OSPAR Convention, Осло-Парижская конвенция), в глобальном масштабе вступили в силу строгие ограничения в области экологии, и в некоторых регионах применение смазочного компаунда уже было ограничено. Соответственно этому, во избежание вредных воздействий на окружающую среду и людей во время бурения газовых скважин и нефтяных скважин, существует потребность в резьбовом соединении, которое способно проявлять превосходную устойчивость к фрикционной коррозии без применения смазочного компаунда.

[0011] В качестве резьбового соединения, которое может быть использовано для свинчивания труб нефтепромыслового сортамента без применения смазочного компаунда, авторы настоящего изобретения предложили резьбовое соединение для стальных труб, в котором формируют вязкое жидкостное или полутвердое смазочное покрытие, в Патентном Документе 2, и резьбовое соединение для стальных труб, в котором формируют твердое смазочное покрытие, в Патентном Документе 3, соответственно.

[0012] Патентный Документ 1: Японская Нерассмотренная Патентная Заявка, Первая Публикация № Н5-87275

Патентный Документ 2: Японская Нерассмотренная Патентная Заявка, Первая Публикация № 2002-173692

Патентный Документ 3: PCT Международная Публикация № WO2009/072486

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0013] В высокогерметичном трубном резьбовом соединении класса «Премиум» («premium joint»), создаваемом уплотнительными участками 4а и 4b и заплечиковыми участками 5а и 5b, как показано на Фиг. 1, уплотнительные участки 4а и 4b ниппеля 1 и муфты 2 во время затягивания образуют участок металло-металлического уплотнения, и тем самым обеспечивается газонепроницаемость.

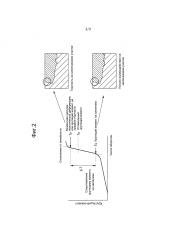

[0014] На Фиг. 2 показан график крутящего момента (вертикальная ось: крутящий момент, и горизонтальная ось: число оборотов) во время свинчивания резьбового соединения этого типа. Как показано в чертеже, когда происходит вращение, сначала входят в контакт друг с другом резьбовые участки ниппеля и муфты, и крутящий момент постепенно нарастает. Затем, когда входят в контакт между собой уплотнительные участки ниппеля и муфты, и степень повышения крутящего момента увеличивается. Когда заплечиковый участок на передней оконечности ниппеля и заплечиковый участок муфты приходят в контакт друг с другом и начинают взаимодействовать между собой (крутящий момент в начале этого взаимодействия обозначается как крутящий момент натяга: Ts), крутящий момент резко возрастает. Когда крутящий момент достигает предварительно заданной моментной нагрузки при затягивании, свинчивание завершают.

[0015] Однако в резьбовом соединении класса «Премиум», применяемом в скважинах, в которых прилагается высокое сжимающее напряжение или изгибающая нагрузка, свинчивание происходит с более высоким крутящим моментом, чем обычный крутящий момент, чтобы предотвратить ослабление резьбового соединения. В этом случае заплечиковый участок на торцевой поверхности ниппеля и заплечиковый участок в муфте, который приходит в контакт с заплечиковым участком ниппеля, проявляется текучесть (крутящий момент в это время называется крутящим моментом на пределе текучести: Ty), и заплечиковые участки могут подвергаться пластической деформации, как показано на Фиг. 2.

[0016] Что касается резьбового соединения, которое свинчено с высоким крутящим моментом, предпочтительно, чтобы значение «Ty-Ts» (=ΔT: сопротивление крутящему моменту на заплечике) было высоким. Однако в трубном резьбовом соединении, снабженном вязким жидкостным или полутвердым смазочным покрытием, описанным в Патентном Документе 1 и в Патентном Документе 2, значение Ty снижается по сравнению с ситуацией, в которой нанесен смазочный компаунд согласно прототипу, и тем самым величина ΔT уменьшается. В результате этого оптимальный крутящий момент не может быть определен в зависимости от допуска в степени натяга резьбы. В дополнение, оптимальный крутящий момент на Фиг. 2 представляет собой крутящий момент, при котором степень натяга, необходимая для обеспечения газонепроницаемости в уплотнительных участках, достигается для завершения свинчивания, и оптимальный крутящий момент определяют заранее для каждого внутреннего размера соединения или типа соединения.

[0017] Задача изобретения состоит в создании трубного резьбового соединения, снабженного смазочным покрытием, которое не содержит токсичный тяжелый металл, имеет превосходные характеристики устойчивости к фрикционной коррозии, газонепроницаемости и коррозионной стойкости, и способно обеспечивать высокое значение ΔT, и в котором невозможно возникновение текучести заплечикового участка, даже при свинчивании с высоким крутящим моментом.

[0018] Было обнаружено, что даже когда состав смазочного покрытия изменяют, чтобы повысить или снизить коэффициент трения, величины Ts и Ty, как правило, ведут себя одинаковым образом, и тем самым значение ΔT не варьирует в значительной мере. Например, когда коэффициент трения смазочного покрытия возрастает, то увеличивается Ty, но также повышается и Ts (что называется высоким натягом). В результате этого, в наихудшем случае, возникает ситуация, в которой заплечиковые участки не приходят в контакт между собой даже при предварительно заданном крутящем моменте затяжки, и свинчивание не завершается полностью (что называется «безупорным» отсутствием натяга).

[0019] Было обнаружено следующее. В отношении трубного резьбового соединения, снабженного смазочным покрытием, которое не содержит вредные тяжелые металлы, которые ухудшают состояние глобальной окружающей среды, когда на контактной поверхности (резьбовом участке и ненарезанном участке металлического контакта) по меньшей мере одного конструкционного элемента из ниппеля и муфты формируют смазочное покрытие с использованием композиции, которая содержит меламинцианурат (МСА, меламиновое производное циануровой кислоты) и оснóвную соль металла и ароматической органической кислоты в качестве существенного компонента, и которая дополнительно содержит один или более компонентов, выбранных из группы, состоящей из материала на основе сосновой смолы (в том числе сосновой живицы и ее производных), воска, металлического мыла, и порошкообразной смазки, может быть получено трубное резьбовое соединение, которое имеет превосходные характеристики устойчивости к фрикционной коррозии, газонепроницаемости и коррозионной стойкости, и высокое значение ΔT, и которое не допускает опасности возникновения безупорного состояния.

[0020] Здесь, согласно одному варианту осуществления изобретения, представлена композиция для формирования смазочного покрытия на трубном резьбовом соединении. Композиция содержит меламинцианурат (далее сокращенно обозначаемый МСА), основную соль металла и ароматической органической кислоты, и один или более компонентов, выбранных из группы, состоящей из материала на основе сосновой смолы, воска, металлического мыла, порошкообразной смазки.

[0021] Предпочтительно, чтобы количество МСА составляло от 0,5% по массе до 30% по массе, в расчете на совокупное количество нелетучих компонентов композиции. Здесь нелетучие компоненты представляют иные компоненты, нежели растворитель в композиции.

Предпочтительно, чтобы средний размер частиц МСА, содержащихся в композиции, составлял от 10 мкм до 40 мкм. Здесь средний размер частиц определяется как медианный диаметр (размер 50% частиц: D50) распределения частиц по размеру на объемной основе, полученный с помощью устройства для измерения распределения частиц по размеру, в котором в качестве принципа измерения используется метод дифракционного рассеяния лазерного излучения.

[0022] По соображениям характеристик нанесения во время формирования покрытия, композиция может содержать летучий органический растворитель для снижения вязкости. Предпочтительно, чтобы композиция по существу не содержала тяжелый металл, такой как свинец, который является токсичным для организма человека (более конкретно, в количестве, превышающем 1% по массе в расчете на совокупное количество нелетучих компонентов композиции).

[0023] Согласно еще одному аспекту изобретения, представлено трубное резьбовое соединение, включающее ниппель и муфту, причем оба из них имеют контактную поверхность, включающую резьбовой участок и ненарезанный участок металлического контакта. Смазочное покрытие, сформированное с использованием композиции, создают на контактной поверхности по меньшей мере одного элемента из ниппеля и муфты.

[0024] Предпочтительно, чтобы толщина пленки смазочного покрытия составляла от 10 мкм до 500 мкм.

Предпочтительно, чтобы контактная поверхность по меньшей мере одного элемента из ниппеля и муфты, которая снабжена смазочным покрытием, была подвергнута поверхностной обработке, такой как дробеструйная обработка, травление, фосфатная химическая конверсионная обработка, оксалатная химическая конверсионная обработка, боратная химическая конверсионная обработка, нанесение электролитического покрытия, механическая металлизация, или способом поверхностной обработки, выбранным из двух или более их типов, перед формированием смазочного покрытия.

[0025] В дополнение, в случае, где смазочное покрытие наносят на контактную поверхность только одного элемента из ниппеля и муфты, предпочтительно, чтобы контактная поверхность другого элемента из ниппеля и муфты была подвергнуты поверхностной обработке способом обработки поверхности.

[0026] Трубное резьбовое соединение согласно изобретению преимущественно пригодно для соединения труб нефтепромыслового сортамента.

[0027] В дополнение, согласно еще одному дополнительному варианту осуществления изобретения, представлен способ соединения многочисленных труб нефтепромыслового сортамента с использованием трубного резьбового соединения без нанесения консистентной смазки.

[0028] В основном, механизм действия смазочного покрытия, сформированного из композиции согласно изобретению, считается следующим.

Затягивание (свинчивание) трубного резьбового соединения выполняют способом, в котором вставляют ниппель в муфту, и вращают ниппель или муфту. Сначала только резьбовые участки приходят в контакт друг с другом при свинчивании между собой, и на конечном этапе свинчивания, когда начинают контактировать уплотнительные участки и заплечиковые участки, соответственно, и тем самым на уплотнительном участке и заплечиковом участке достигается предварительно заданная степень натяга, свинчивание завершают.

[0029] В смазочном покрытии, когда давление на поверхность является еще низким в начальном периоде натяга, коэффициент трения низок, и, соответственно этому, значение Ts снижается. С другой стороны, при высоком давлении на поверхности (максимальное поверхностное давление на уплотнительных участках: от 1 до 3 ГПа) непосредственно после завершения затягивания коэффициент трения возрастает, и тем самым увеличивается значение Ty. В результате повышается величина ΔT. Как было описано выше, считается, что специфическое поведение, при котором коэффициент трения является различным между скольжением во время низкого поверхностного давления и скольжением во время высокого поверхностного давления, проявляется благодаря комбинации МСА и основной соли металла и ароматической органической кислоты. Однако их химические взаимодействия еще недостаточно прояснены.

[0030] Трубное резьбовое соединение согласно изобретению может надежно проявлять превосходную устойчивость к фрикционной коррозии во время скрепления труб нефтепромыслового сортамента без нанесения консистентной смазки, такой как смазочный компаунд, которая была нанесена на резьбовое соединение. Соответственно этому, с трубным резьбовым соединением согласно изобретению можно избежать вредного воздействия на глобальную окружающую среду и организм человека, которое проявляет смазочный компаунд. В дополнение, исключается текучесть заплечикового участка во время затягивания с высоким крутящим моментом, и тем самым может быть реализован стабильный участок металло-металлического уплотнения с припуском.

В трубном резьбовом соединении согласно изобретению смазочное покрытие, сформированное на его контактной поверхности, проявляет такое же высокое значение ΔT, как покрытие из консистентной смазки, такое как смазочный компаунд, содержащий вредный тяжелый металл согласно прототипу, и тем самым можно выполнять процесс свинчивания, не вызывая текучести или заедания на заплечиковом участке даже во время затягивания с высоким крутящим моментом. В дополнение, фрикционная коррозия может быть подавлена даже в жестких условиях, таких как во время нестабильных бурильных операций в море. Кроме того, смазочное покрытие по существу не содержит вредный тяжелый металл, такой как свинец, и тем самым почти не создает нагрузки на глобальную окружающую среду. В трубном резьбовом соединении согласно изобретению предотвращается возникновение ржавчины. Соответственно этому, даже когда проводят повторяющиеся свинчивание и развинчивание, смазочное действие проявляется непрерывно, и может быть обеспечена газонепроницаемость после свинчивания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0031] Фиг. 1 представляет диаграмму, схематически иллюстрирующую ненарезанный участок металлического контакта (заплечиковый участок и уплотнительный участок) резьбового соединения класса «Премиум».

Фиг. 2 представляет типичный график крутящего момента во время свинчивания трубного резьбового соединения класса «Премиум»;

Фиг. 3 представляет диаграмму, схематически иллюстрирующую собранную конструкцию стальной трубы и соединительного фитинга во время перевозки.

Фиг. 4 представляет диаграмму, схематически иллюстрирующую резьбовое соединение класса «Премиум» в разрезе.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0032] Далее будут подробно описаны для иллюстрации трубное резьбовое соединение и образующая смазочное покрытие композиция согласно изобретению.

[0033] Фиг. 3 схематически показывает состояние стальной трубы для труб нефтепромыслового сортамента и соединительного фитинга во время перевозки. Ниппель 1, имеющий участок 3а с наружной резьбой на внешней поверхности, формируют на обоих концах стальной трубы А, и муфту 2, имеющую участок 3b с внутренней резьбой, формируют на обоих концах соединительного фитинга В. Ниппель представляет собой нарезанный соединительный элемент на стороне, имеющей наружную резьбу, и муфта представляет собой нарезанный соединительный элемент на стороне, имеющей внутреннюю резьбу. Соединительный фитинг В может быть плотно навинчен заблаговременно на один конец стальной трубы А. Хотя это не показано, как на ниппель на другом конце стальной трубы А, так и в муфту на другом конце соединительного фитинга В, каждый из которых не навинчен, перед перевозкой устанавливают протекторы для защиты резьбовых участков, и эти протекторы удаляют перед применением резьбового соединения.

[0034] Как показано в чертеже, в типичном трубном резьбовом соединении ниппель формируют на наружной поверхности обоих концов стальной трубы, и муфту формируют на внутренней поверхности соединительного фитинга, который представляет собой отдельную деталь. Также имеется трубное резьбовое соединение интегрального типа, в котором один конец стальной трубы выполнен в виде ниппеля, и другой конец сделан в форме муфты, без применения соединительного фитинга. Трубное резьбовое соединение согласно настоящему изобретению применимо к любому из этих типов.

[0035] Фиг. 4 схематически иллюстрирует конструкцию показательного трубного резьбового соединения (далее называемого просто «резьбовым соединением»). Резьбовое соединение составлено ниппелем 1, который формируют на наружной поверхности одного конца стальной трубы А, и муфтой 2, которую формируют на внутренней поверхности соединительного фитинга В. Ниппель 1 включает участок 3а с наружной резьбой, уплотнительный участок 4а, который расположен на переднем конце стальной трубы, и заплечиковый участок 5а на торцевой поверхности. В соответствии с этой конфигурацией, муфта 2 включает участок 3b с внутренней резьбой, и уплотнительный участок 4b и заплечиковый участок 5b на внутренней стороне участка 3b с внутренней резьбой. Уплотнительный участок и заплечиковый участок образуют ненарезанный участок металлического контакта.

[0036] Резьбовые участки 3а и 3b, уплотнительные участки 4а и 4b, и заплечиковые участки 5а и 5b ниппеля 1 и муфты 2 (другими словами, ненарезанные участки металлического контакта и резьбовые участки) становятся контактными поверхностями резьбового соединения. Для контактной поверхности требуются характеристики устойчивости к фрикционной коррозии, газонепроницаемости и коррозионной стойкости. Поэтому в прототипе на контактную поверхность наносят смазочный компаунд, содержащий порошкообразный тяжелый металл, или на контактной поверхности формируют покрытие из вязкой жидкой или полутвердой смазки. Однако, как было описано выше, первый из них оказывает вредное влияние на организм человека или на окружающую среду, и в последнем случае значение ΔT является низким во время свинчивания с высоким крутящим моментом, и тем самым существует проблема в том, что заплечиковый участок может проявлять текучесть перед затягиванием.

[0037] Согласно изобретению, контактную поверхность по меньшей мере одного элемента из ниппеля и муфты покрывают смазочным покрытием. Смазочное покрытие проявляет превосходные смазочные характеристики и эффект сохранения газонепроницаемости во время затягивания резьбового соединения, подобно смазочному компаунду в прототипе. Соответственно этому, даже когда не применяют смазочный компаунд, и повторяют свинчивание и развинчивание с высоким крутящим моментом, резьбовое соединение согласно изобретению может предотвращать фрикционную коррозию резьбового соединения без проявления текучести заплечиковых участков, и может быть обеспечена газонепроницаемость после свинчивания.

[0038] Предпочтительно, чтобы подслой (то есть, контактная поверхность резьбового соединения) смазочного покрытия был шероховатым. Придание шероховатости может быть выполнено способом, в котором непосредственно делают поверхность стали шероховатой путем дробеструйной обработки или травления, или формируют имеющее шероховатую поверхность подслойное покрытие на поверхности стали перед образованием смазочного покрытия.

[0039] Смазочное покрытие может быть сформировано следующим образом. Готовят образующую смазочное покрытие композицию, которую при необходимости разбавляют подходящим летучим органическим растворителем, и композицию наносят подходящим способом, таким как нанесение кистью, набрызгивание и погружение, и затем растворитель испаряют и высушивают, сообразно обстоятельствам.

[0040] Смазочное покрытие может быть сформировано на обеих контактных поверхностях ниппеля и муфты. Однако, как показано на Фиг. 3, в случае, где ниппель и муфта свинчены во время перевозки, достаточно, чтобы смазочное покрытие было сформировано на контактной поверхности либо ниппеля, либо муфты. В этом случае, поскольку работа для обработки поверхности или нанесения при формировании смазочного покрытия является более простой в коротком соединительном фитинге, чем на длинной стальной трубе, смазочное покрытие предпочтительно формируют на контактной поверхности соединительного фитинга (как правило, контактной поверхности муфты). В случае, где ниппель и муфта не свинчены во время перевозки, предпочтительно, чтобы смазочное покрытие было нанесено на контактные поверхности как ниппеля, так и муфты, чтобы повысить антикоррозионные характеристики в комбинации со смазкой поверхности. Соответственно этому, может быть предотвращено ухудшение смазочных свойств или газонепроницаемости вследствие образования ржавчины.

[0041] В дополнение, необходимо, чтобы смазочное покрытие было нанесено на всю контактную поверхность ниппеля и/или муфты, но изобретение также включает ситуацию, в которой покрыта часть (например, только ненарезанный участок металлического контакта) контактной поверхности.

[0042] [Смазочное покрытие]

Смазочное покрытие формируют на контактной поверхности по меньшей мере одного элемента из ниппеля и муфты резьбового соединения, чтобы предотвратить фрикционную коррозию во время свинчивания стальных труб с использованием резьбового соединения, и образование ржавчины во время хранения. В изобретении для формирования смазочного покрытия, в котором значение ΔT является высоким, и тем самым заплечиковый участок не испытывает текучести даже во время тугого затягивания с высокой моментной нагрузкой при свинчивании, и которое способно предотвращать фрикционную коррозию и образование ржавчины во время хранения, смазочное покрытие содержит МСА (меламинцианурат) и основную соль металла и ароматической органической кислоты.

[0043] МСА является органической солью, образованной из меламина и циануровой кислоты, и представляет собой белый порошок, который имеет химическую формулу, выраженную как C3H6N6·C3H3N3O3, и который считается имеющим слюдоподобную кристаллическую структуру, в которой меламин и циануровая кислота соединены водородными связями. МСА имеет столь высокую температуру термостойкости, как от 250°С до 350°С, и во время сгорания образуется негорючий газ (N2), и тем самым МСА главным образом используют в качестве негалогенного огнезащитного состава, и промотора огнезащитного состава в отношении термопластичных или термореактивных смол разнообразных типов. Кроме того, МСА имеет слоистую, подобную слюде кристаллическую структуру, и тем самым МСА также применяют в качестве белой добавки в смазочные составы.

[0044] Однако на практике смазочная система с МСА не является общеизвестной, за исключением того, что МСА имеет расщепляемую слоистую кристаллическую структуру. В изобретении смазочное покрытие формируют на контактной поверхности трубного резьбового соединения в комбинации МСА и основной соли металла и ароматической органической кислоты. Соответственно этому, проявляется специфическое фрикционное поведение, при котором коэффициент трения является низким во время скольжения при низком поверхностном давлении, и коэффициент трения является высоким во время скольжения при высоком поверхностном давлении. Это поведение впервые обнаружено в изобретении, и его механизм пока не выяснен.

[0045] Что касается МСА, то в продаже на рынке имеется МСА, который подвергнут поверхностной обработке сшивающим реагентом, таким как силановый сшивающий реагент и титановый сшивающий реагент. Подвергнутый поверхностной обработке МСА также проявляет вышеописанное действие, и тем самым может быть использован таким же путем.

[0046] Количество МСА в смазочном покрытии (то есть, количество в расчете на совокупное количество нелетучих компонентов в образующей смазочное покрытие композиции) предпочтительно регулируют на величину в пределах диапазона от 0,5% по массе до 30% по массе. Когда количество составляет менее 0,5% по массе, эффект повышения ΔT становится недостаточным. С другой стороны, когда количество превышает 30% по массе, снижается текучесть смазочного покрытия, и тем самым могут быть неудовлетворительными смазочные свойства, такие как устойчивость к фрикционной коррозии. Количество МСА более предпочтительно составляет 1% по массе или более, и еще более предпочтительно 2% по массе или более. Верхний предел его предпочтительно регулируют на 20% по массе или менее.

[0047] Основная соль металла и ароматической органической кислоты повышает эффект предотвращения фрикционной коррозии и антикоррозионное действие смазочного покрытия, сформированного на контактной поверхности трубного резьбового соединения, и проявляет специфическое фрикционное поведение, при котором коэффициент трения является низким во время скольжения при низком поверхностном давлении, и коэффициент трения является высоким во время скольжения при высоком поверхностном давлении, будучи используемой в комбинации с МСА. Соответственно этому, основная соль металла проявляет действие, состоящее в повышении значения ΔT.

Как правило, применяют МСА, имеющий средний размер частиц приблизительно от 0,5 мкм до 5 мкм, из соображений диспергируемости в основе. МСА зачастую квалифицируют как твердый смазочный материал. С другой стороны, эффект улучшения смазочных характеристик недостаточно подтвержден, и в отношении условий, при которых проявляются механизм действия и эффект, и тому подобные, существуют многие неясности.

Соответственно исследованиям, проведенным авторами настоящего изобретения, когда в смазочном покрытии содержится МСА, то предпочтительным является МСА, имеющий крупный средний размер частиц, чтобы получить более удовлетворительный эффект повышения величины ΔT.

Предпочтительный средний размер частиц МСА составляет от 10 мкм до 40 мкм. Когда средний размер частиц составляет 10 мкм или менее, эффект улучшения ΔT является недостаточным. С другой стороны, когда средний размер частиц превышает 40 мкм, возможно неоднородное распределение МСА на поверхности раздела при проскальзывании во время затягивания резьбы, и тем самым эффект улучшения ΔT получается в недостаточной степени. Здесь средний размер частиц определяется как медианный диаметр (размер 50% частиц: D50) распределения частиц по размеру на объемной основе, полученный с помощью устройства для измерения распределения частиц по размеру, в котором в качестве принципа измерения используется метод дифракционного рассеяния лазерного излучения.

Механизм, по которому значение ΔT значительно повышается, когда МСА, имеющий относительно крупный средний размер частиц, используют в комбинации с основной солью металла и ароматической органической кислоты, предполагается следующим.

Основная органическая соль металла, имеющая как липофильную группу, так и гидрофильную группу, то есть, основная органическая соль металла, которая рассматривается действующей таким же образом, как поверхностно-активное вещество, выстраивается на поверхности МСА, имеющего слегка более высокую гидрофильность, и позволяет крупнозернистому МСА однородно диспергироваться в основе, такой как масляная основа. В результате этого крупнозернистый МСА наверняка вводится в поверхность раздела при проскальзывании при высоком давлении на поверхность во время затягивания резьбового соединения. Крупнозернистый МСА, который вводится в поверхность раздела при проскальзывании, проявляет действие, состоящее в повышении сопротивления истиранию поверхности раздела при проскальзывании во время процесса, будучи сжимаемым и будучи деформируемым, в то же время предотвращая фрикционную коррозию (предотвращением контакта между металлами).

[0048] Основная соль металла и ароматической органической кислоты представляет собой соль, образованную ароматической органической кислотой и избытком щелочи (щелочного металла или щелочноземельного металла). Конкретный пример ее включает основный сульфонат, основный салицилат, основный фенолят, и основный карбоксилат. Все из этих основных солей металла и ароматической органической кислоты представляют собой материалы, в которых содержащийся избыток щелочи диспергирован в масле в виде соли металла в состоянии коллоидальных мелких частиц, и которые присутствуют в форме густой смазки или в полутвердой форме при температуре окружающей среды. Основная соль металла и ароматической органической кислоты проявляет значительную антикоррозионную активность в жестких эксплуатационных условиях, и проявляет смазочное действие в результате физической абсорбции избыточных металлических солей в состоянии коллоидальных мелких частиц, или химической абсорбции органических кислотных групп, и тому подобного.

[0049] Происходящий из щелочи металл, который образует катионную часть основных солей металла и ароматической органической кислоты, может представлять собой щелочный металл или щелочноземельный металл. Однако происходящий из щелочи металл предпочтительно представляет собой щелочноземельный металл, в частности, кальций, барий или магний. Даже когда используют любой из них, может быть получен одинаковый эффект.

[0050] Что касается основных солей металла и ароматической органической кислоты, то чем выше их основность, тем больше возрастает количество тонкодисперсных частиц металлических солей, которые действуют как твердая смазка. Соответственно этому, смазочному покрытию могут быть приданы высокие смазочные характеристики (устойчивость к фрикционной коррозии). В дополнение, когда основность становится выше до определенной степени, проявляется действие в нейтрализации кислотного компонента, и тем самым также возрастает антикоррозионная активность смазочного покрытия. По этой причине предпочтительно, чтобы использовалось базовое масло, имеющее щелочное число (согласно Японскому промышленному стандарту JIS К2501) (в случае применения двух или более типов, средневзвешенное значение щелочных чисел, величину которых принимают во внимание) 50 мг КОН/г или более. Однако, когда щелочное число превышает 500 мг КОН/г, возрастает гидрофильность, и также начинают снижаться антикоррозионные характеристики, и тем самым может возникать ржавчина. Предпочтительное щелочное число составляет от 100 мг КОН/г до 500 мг КОН/г, и более предпочтительно от 250 мг КОН/г до 450 мг КОН/г.

[0051] Как было описано выше, основные соли металла и ароматической органической кислоты представляют собой материалы типа густой смазки или полутвердые материалы, и могут обеспечивать функцию основы смазочного покрытия. Соответственно этому, оснóвные соли металла могут содержаться в смазочном покрытии в количестве вплоть до 75% по массе. Предпочтительно количест