Лист текстурованной электротехнической стали и способ изготовления листа текстурованной электротехнической стали

Иллюстрации

Показать всеИзобретение относится к области металлургии. Для повышения магнитных характеристик листа текстурованной электротехнической стали и исключения серповидной деформации способ включает: процесс лазерной обработки, в котором формируют обработанный лазером участок облучением области на одной концевой стороне стального листа по направлению ширины, после подвергания обработке в процессе холодной прокатки, лазерным пучком вдоль направления прокатки стального листа; и процесс заключительного отжига, в котором стальной лист со сформированным на нем обработанным лазером участком наматывают в форме рулона и выполняют заключительный отжиг на намотанном в форме рулона стальном листе. В процессе лазерной обработки участок плавления и повторного затвердевания, имеющий глубину свыше 0% и равную или меньшую 80% толщины листа на стальном листе, формируют облучением лазерным пучком в положении, соответствующем обработанному лазером участку. 2 н. и 14 з.п. ф-лы, 1 табл., 18 ил.

Реферат

[Область техники, к которой относится изобретение]

[0001] Настоящее изобретение относится к листу текстурованной электротехнической стали (анизотропной стали с ориентированной зеренной структурой), в котором выполняют обработку лазером в области на одной концевой стороне стального листа по направлению ширины, и к способу изготовления листа текстурованной электротехнической стали.

Испрашивается приоритет Японской Патентной Заявки № 2012-257875, поданной 26 ноября 2012 года, содержание которой включено в описание настоящей ссылкой.

[Уровень техники]

[0002] Вышеописанный лист текстурованной электротехнической стали изготавливают последовательно в процессе горячей прокатки, процессе отжига, процессе холодной прокатки, процессе обезуглероживающего отжига, процессе заключительного отжига, процессе выравнивающего отжига, и процессе формирования изолирующего покрытия, с использованием сляба кремнистой стали в качестве его материала.

[0003] Здесь, в процессе обезуглероживающего отжига перед процессом заключительного отжига, на поверхности стального листа формируют SiO2-покрытие, содержащее оксид кремния (SiO2) в качестве основного компонента. В дополнение, в процессе заключительного отжига, стальной лист помещают в печь периодического действия в намотанном в форме рулона состоянии, и затем подвергают термической обработке. Здесь, чтобы предотвратить образование задиров на стальном листе в процессе заключительного отжига, на поверхность стального листа перед процессом заключительного отжига наносят отжиговый сепаратор, содержащий оксид магния (MgO) в качестве основного компонента. В процессе заключительного отжига SiO2-покрытие и отжиговый сепаратор, содержащий оксид магния в качестве основного компонента, реагируют между собой так, что на поверхности стального листа образуется стеклянное покрытие.

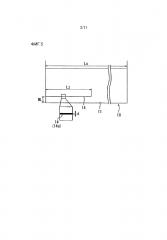

[0004] Далее будет подробно описан процесс заключительного отжига. В процессе заключительного отжига, как показано в ФИГ. 1, рулон 5, полученный намоткой стального листа, помещают на стол 8 для приема рулона в колпаке 9 отжиговой печи так, что ось 5а намотки рулона 5 совпадает с вертикальным направлением.

[0005] Когда рулон 5, установленный, как описано выше, подвергают отжигу при высокой температуре, как показано в ФИГ. 2, нижний концевой участок 5z рулона 5, который приходит в контакт со столом 8 для приема рулона, пластически деформируется под его собственным весом, вследствие разницы в коэффициенте теплового расширения между столом 8 для приема рулона и рулоном 5, и тому подобного. Пластическая деформация, которая обычно называется серповидной деформацией, не может быть полностью устранена позже даже в процессе выравнивающего отжига. В случае, где участок (серповидный участок 5е), на котором происходит серповидная деформация, не удовлетворяет требованиям заказчиков, серповидный участок 5е отрезают.

Поэтому, когда размер серповидного участка 5е увеличивается, существует проблема того, что снижается выход годного вследствие возрастания ширины отрезаемой части. Как показано в ФИГ. 3, когда стальной лист, который разматывают с рулона 5 до плоского состояния, размещают на поверхности плоской плиты, серповидный участок 5е виден поднятым до высоты «h» в виде волны, которая образуется на концевом участке стального листа от поверхности плоской плиты. Как правило, серповидный участок 5е представляет собой деформированную область концевого участка стального листа, которая удовлетворяет условию, что высота «h» волнообразного изгиба составляет более 2 мм, или условию, что крутизна «s», описываемая нижеследующим выражением (1), составляет более 1,5% (свыше 0,015).

s=h/Wg, (1)

где Wg представляет ширину серповидного участка 5е.

[0006] Механизм образования серповидной деформации во время заключительного отжига объясняется скольжением по границам зерен при высокой температуре. То есть деформация вследствие скольжения по границам зерен становится значительной при высокой температуре 900°С или выше, и тем самым серповидная деформация легко возникает на границе зерен. На нижнем концевом участке 5z рулона 5, который приходит в контакт со столом 8 для приема рулона, время развития вторичной рекристаллизации наступает позже по сравнению с центральной областью рулона 5. Поэтому на нижнем концевом участке 5z рулона 5 размер зерен мал, и тем самым легко формируется мелкозернистый участок.

[0007] Предполагается, что, поскольку на мелкозернистом участке присутствуют многочисленные границы зерен, легко возникает скольжение по границам зерен, как описано выше, и происходит серповидная деформация. Поэтому в прототипе предложены разнообразные способы предотвращения механической деформации путем подавления роста зерен на нижнем концевом участке 5z рулона 5.

[0008] В описываемом ниже Патентном Документе 1 представлен способ нанесения агента измельчения зерен на лентообразный участок, имеющий постоянную ширину от нижней концевой поверхности рулона, который приходит в контакт со столом для приема рулона, перед заключительным отжигом, и измельчение зерен на лентообразном участке во время заключительного отжига. В дополнение, в описываемом ниже Патентном Документе 2 раскрыт способ обработки с созданием деформации натяжением лентообразного участка, имеющего постоянную ширину от нижней концевой поверхности рулона, который приходит в контакт со столом для приема рулона, перед заключительным отжигом, с использованием валка с присоединенным к нему выступом, и измельчением зерен на лентообразном участке во время заключительного отжига.

[0009] Как было описано выше, в способах, представленных в Патентных Документах 1 и 2, чтобы подавить серповидную деформацию, механическую прочность нижнего концевого участка рулона изменяют преднамеренным измельчением зерен нижнего концевого участка рулона.

[0010] Однако в способе, раскрытом в Патентном Документе 1, поскольку агент измельчения зерен представляет собой жидкость, точное регулирование участка нанесения является затруднительным. В дополнение, может иметь место ситуация, где агент измельчения зерен может диффундировать в сторону центральной области стального листа из концевого участка стального листа. В результате нельзя поддерживать постоянной ширину области измельчения зерен, и тем самым ширина участка серповидной деформации значительно изменяется в продольном направлении рулона. Ширину участка серповидной деформации, который является наиболее сильно деформированным, оценивают как ширину отрезаемой части. Поэтому в случае, где ширина участка серповидной деформации возрастает по меньшей мере в единственном месте, увеличивается ширина отрезаемой части, приводя к снижению выхода.

[0011] В дополнение, в способе, раскрытом в Патентном Документе 2, зерна на нижнем концевом участке рулона являются измельченными относительно деформации, обусловленной механической обработкой с использованием валка или тому подобного как исходной точки. Однако валок изнашивается в ходе непрерывного технологического процесса в течение длительного периода времени, и тем самым возникает проблема в том, что придаваемая обработкой деформация (степень обжатия при прокатке) сокращается со временем, и эффект измельчения зерен ослабляется. В частности, поскольку лист текстурованной электротехнической стали представляет собой твердый материал, содержащий большое количество Si, происходит интенсивный износ валка, и тем самым необходимо часто заменять валок. В дополнение, механическая обработка придает деформацию в широком диапазоне, и тем самым существует предел возможностей подавления серповидной деформации.

[0012] В дополнение, в описываемых ниже Патентных Документах 3-6, для предотвращения серповидной деформации представлен способ повышения высокотемпературной прочности, в котором ускоряют вторичную рекристаллизацию лентообразного участка, имеющего постоянную ширину от нижнего конца рулона, чтобы увеличить размер зерен на ранней стадии заключительного отжига.

[0013] В Патентных Документах 3 и 4 в качестве средства увеличения размера зерен раскрыт способ, в котором нагревают лентообразный участок концевой части стального листа с помощью плазменного нагрева или индукционного нагрева перед заключительным отжигом. В дополнение в Патентных Документах 3, 5 и 6 раскрыт способ, в котором создают напряжение от механической обработки с использованием дробеструйной обработки, прокатки, действием зубчатого валка, и тому подобным путем.

[0014] Плазменный нагрев и индукционный нагрев представляют собой типы нагрева в относительно широком диапазоне нагревания, и тем самым являются уместными для нагревания лентообразного участка. Однако существует проблема в том отношении, что во время плазменного нагрева и индукционного нагрева затруднительно контролировать положение нагрева или температуру нагрева. В дополнение, возникает такая проблема, что вследствие теплопроводности нагревается более широкий участок, нежели предварительно заданная область. Поэтому нельзя контролировать постоянство ширины участка, на котором размер зерен возрастает в результате вторичной рекристаллизации, и тем самым существует такая проблема, что сокращается возможность достижения равномерного эффекта подавления серповидной деформации.

[0015] В способе механической обработки с использованием прокатки или тому подобного, как было описано выше, существует проблема, что эффект создания напряжения (степень деформации) снижается со временем вследствие износа валка. В частности, степень вторичной рекристаллизации изменяется точно в зависимости от степени деформации, и тем самым возникает проблема в том, что даже когда степень деформации вследствие износа валка невелика, желательный размер зерен не может быть получен, и не может стабильно получаться эффект подавления серповидной деформации. В дополнение, поскольку механическая обработка создает напряжение на обширном участке, существует предел диапазона подавления серповидной деформации.

[0016] Как было описано выше, в способах, раскрытых в Патентных Документах 1-6, затруднительно выполнять точный контроль величины зерен (диапазона и размера), и тем самым существует проблема в том, что эффект подавления серповидной деформации не может быть получен в достаточной мере.

[0017] Здесь, в описываемом ниже Патентном Документе 7, предложен способ, в котором формируют легко деформируемый участок или участок с канавкой, который является протяженным параллельно направлению прокатки в области на одной концевой стороне стального листа по направлению ширины, путем облучения лазерным пучком, струей воды или тому подобным. В этом случае распространение серповидности предотвращается легко деформируемым участком или участком с канавкой, сформированным в области на одной концевой стороне стального листа по направлению ширины, и может быть сокращена ширина участка с серповидной деформацией.

[Документы предшествующего уровня техники]

[Патентные Документы]

[0018] [Патентный Документ 1] Японская Нерассмотренная Патентная Заявка, Первая Публикация № S63-100131

[Патентный Документ 2] Японская Нерассмотренная Патентная Заявка, Первая Публикация № S64-042530

[Патентный Документ 3] Японская Нерассмотренная Патентная Заявка, Первая Публикация № Н02-097622

[Патентный Документ 4] Японская Нерассмотренная Патентная Заявка, Первая Публикация № Н03-177518

[Патентный Документ 5] Японская Нерассмотренная Патентная Заявка, Первая Публикация № 2000-038616

[Патентный Документ 6] Японская Нерассмотренная Патентная Заявка, Первая Публикация № 2001-323322

[Патентный Документ 7] Международная Публикация Заявки PCT №WO 2010/103761

[Описание изобретения]

[Проблемы, разрешаемые изобретением]

[0019] Однако в способе формирования участка с деформацией скольжения по границам зерен, раскрытом в Патентном Документе 7, легко деформируемый участок формируют на участке базового металла самого стального листа. Легко деформируемый участок представляет собой область, имеющую прямолинейную форму, включающую границы зерен, образованных на участке базового металла стального листа во время заключительного отжига, или полосу скольжения, включающую зерна, образованные на участке базового металла стального листа. Легко деформируемый участок формируют в области (зоне термического влияния), где производится термическое воздействие на участок базового металла облучением поверхности стального листа лазерным пучком перед заключительным отжигом. В способе, представленном в Патентном Документе 7, зона термического влияния представляет собой область (участок плавления и повторного затвердевания), которая расплавляется под действием тепла лазерного пучка и затем вновь затвердевает, и участок плавления и повторного затвердевания образуется по всей толщине листа. Вследствие термического воздействия на легко деформируемом участке, образованном во время заключительного отжига, в большом количестве формируются аномальные зерна, направления осей легкого намагничивания которых отклоняются от направления прокатки стального листа. Поэтому на участке базового металла в области, в которой образуется легко деформируемый участок, ухудшаются магнитные характеристики.

[0020] Здесь, когда ширина участка с серповидной деформацией сокращена до малого размера, как было описано выше, и тем самым удовлетворяет требованиям заказчиков, может иметь место ситуация, где отрезание участка с серповидной деформацией может не выполняться. Однако в данном изобретении, раскрытом в Патентном Документе 7, даже в случае, где оставляют участок с серповидной деформацией, возникает проблема в том, что в области, в которой формируют легко деформируемый участок или участок с канавкой (рифленый участок), ухудшаются магнитные характеристики, и тем самым снижается качество листа текстурованной электротехнической стали.

[0021] Кроме того, чтобы сформировать легко деформируемый участок или участок с канавкой на стальном листе, требуется подведение к стальному листу большого количества энергии. Соответственно этому, предварительная обработка, выполняемая перед заключительным отжигом, занимает длительное время, или же требуется крупное лазерное устройство с высокой выходной мощностью, и тем самым существует такая проблема, что лист текстурованной электротехнической стали не может быть рационально изготовлен.

[0022] Настоящее изобретение было выполнено с учетом вышеуказанных обстоятельств, и его цель состоит в создании листа текстурованной электротехнической стали, имеющего превосходные магнитные характеристики, в то же время с минимизацией серповидной деформации, и способа его изготовления.

[Средства разрешения проблемы]

[0023] Для достижения цели в разрешении проблем в настоящем изобретении используются следующие средства.

(1) Лист текстурованной электротехнической стали согласно одному аспекту настоящего изобретения представляет собой лист текстурованной электротехнической стали, который изготовлен способом, в котором область на одной концевой стороне стального листа по направлению ширины после подвергания обработке в процессе холодной прокатки облучают лазерным пучком вдоль направления прокатки стального листа, и после этого выполняют заключительный отжиг стального листа, который наматывают в форме рулона, в котором, в отношении зерен на участке базового металла стального листа, которые расположены на нижней части трассы лазерного облучения, образованной на поверхности стального листа при облучении лазерным пучком, является определенной величина θа углового отклонения между направлением оси легкого намагничивания каждого из зерен и направлением прокатки, и среднее значение R величин θа углового отклонения, полученное усреднением величин θа углового отклонения зерен для зерен, позиционированных на нижней части трассы лазерного облучения, составляет выше 20° и является равным или меньшим 40°.

[0024] (2) В листе текстурованной электротехнической стали, описанном в пункте (1), расстояние WL от одного конца стального листа по направлению ширины до центра трассы лазерного облучения по направлению ширины может составлять от 5 мм до 35 мм.

[0025] (3) В листе текстурованной электротехнической стали, описанном в пунктах (1) или (2), трасса лазерного облучения может быть сформирована в области, составляющей от 20 до 100% всей длины стального листа по направлению прокатки от начальной точки, которая представляет собой один конец стального листа по направлению прокатки, расположенный на самой наружной окружности стального листа, намотанного в форме рулона.

[0026] (4) В листе текстурованной электротехнической стали, описанном в любом из пунктов (1)-(3), ширина «d» трассы лазерного облучения может составлять от 0,05 до 5,0 мм.

[0027] (5) Способ изготовления листа текстурованной электротехнической стали согласно одному аспекту настоящего изобретения включает: процесс лазерной обработки, в котором формируют обработанный облучением лазером участок на одной концевой стороне стального листа по направлению ширины, после подвергания обработке в процессе холодной прокатки, лазерным пучком вдоль направления прокатки стального листа; и процесс заключительного отжига, в котором стальной лист со сформированным на нем обработанным лазером участком наматывают в форме рулона и выполняют заключительный отжиг на намотанном в форме рулона стальном листе, причем в процессе лазерной обработки участок плавления и повторного затвердевания, имеющий глубину свыше 0% и равную или меньшую 80% толщины листа на стальном листе, формируют облучением лазерным пучком в положении, соответствующем обработанному лазером участку.

[0028] (6) В способе изготовления листа текстурованной электротехнической стали, описанном в пункте (5), расстояние WL от одного конца стального листа по направлению ширины до центра обработанного лазером участка по направлению ширины может составлять от 5до 35 мм.

[0029] (7) В способе изготовления листа текстурованной электротехнической стали, описанном в пункте (5) или (6), в процессе лазерной обработки обработанный лазером участок может быть сформирован в области, составляющей от 20 до 100% всей длины стального листа по направлению прокатки от начальной точки, которая представляет собой один конец стального листа по направлению прокатки, расположенный на самой наружной окружности стального листа, намотанного в форме рулона в процессе заключительного отжига.

[0030] (8) В способе изготовления листа текстурованной электротехнической стали, описанном в любом из пунктов (5)-(7), ширина d обработанного лазером участка может составлять от 0,05 до 5,0 мм.

[0031] Согласно описанному выше способу изготовления листа текстурованной электротехнической стали, в процессе лазерной обработки на стальном листе формируют участок плавления и повторного затвердевания, имеющий глубину свыше 0% и равную или меньшую 80% толщины листа. Соответственно этому, участок плавления и повторного затвердевания изменяется, когда на намотанном в форме рулона стальном листе выполняют заключительный отжиг в процессе заключительного отжига, и тем самым среднее значение R величин θа углового отклонения между направлениями осей легкого намагничивания зерен участка плавления и повторного затвердевания и направлением прокатки составляет выше 20° и является равным или меньшим 40°. Поэтому данным способом изготовления может быть надлежащим образом получен лист текстурованной электротехнической стали, в котором среднее значение R величин θа углового отклонения зерен, расположенных на нижней части трассы лазерного облучения, составляет выше 20° и является равным или меньшим 40°.

[Эффекты изобретения]

[0032] Согласно вышеописанным аспектам, поскольку боковой концевой участок листа текстурованной электротехнической стали после процесса холодной прокатки и перед процессом заключительного отжига облучают лазерным пучком, может быть предотвращена серповидная деформация, которая возникает в процессе заключительного отжига. В дополнение, среднее значение R величин θа углового отклонения зерен между направлениями осей легкого намагничивания зерен на нижней части трассы лазерного облучения, соответствующей участку плавления и повторного затвердевания, образованному в стальном листе при облучении лазерным пучком, и направлением прокатки варьирует в диапазоне от величины свыше 20° и до равной или меньшей 40°. Поэтому магнитные характеристики на подвергнутом лазерной обработке участке улучшаются, и участок также может быть использован в качестве материала для такого устройства, как трансформатор, в зависимости от ситуации, тем самым обеспечивая повышение выхода годного.

Соответственно этому, согласно вышеописанным аспектам, могут быть созданы лист текстурованной электротехнической стали, имеющий превосходные магнитные характеристики, в то же время с минимизацией серповидной деформации, и способ его изготовления.

[Краткое описание чертежей]

[0033] ФИГ. 1 представляет пояснительный вид, показывающий пример устройства для заключительного отжига.

ФИГ. 2 представляет схематический вид, показывающий процесс развития серповидности в рулоне согласно прототипу, в котором средство предотвращения серповидной деформации не предусмотрено.

ФИГ. 3 представляет пояснительный вид, показывающий один пример метода оценки серповидной деформации.

ФИГ. 4 представляет вид в разрезе листа текстурованной электротехнической стали согласно одному варианту осуществления настоящего изобретения.

ФИГ. 5 представляет пояснительный вид, показывающий лист текстурованной электротехнической стали согласно варианту осуществления настоящего изобретения.

ФИГ. 6 представляет технологическую блок-схему, показывающую способ изготовления листа текстурованной электротехнической стали согласно варианту осуществления настоящего изобретения.

ФИГ. 7 представляет схематический пояснительный вид устройств для выполнения процесса обезуглероживающего отжига, процесса лазерной обработки и процесса нанесения отжигового сепаратора.

ФИГ. 8 представляет схематический пояснительный вид устройства для лазерной обработки, которое выполняет процесс лазерной обработки.

ФИГ. 9 представляет схематический пояснительный вид стального листа, на котором выполняется процесс лазерной обработки.

ФИГ. 10 представляет схематический вид, показывающий состояние зерен в поперечном сечении стального листа по направлению ширины.

ФИГ. 11 представляет пояснительный вид, показывающий состояние, где лист текстурованной электротехнической стали согласно варианту осуществления настоящего изобретения намотан в форме рулона.

ФИГ. 12 представляет схематический вид, показывающий процесс развития серповидной деформации в листе текстурованной электротехнической стали согласно варианту осуществления настоящего изобретения.

ФИГ. 13 представляет пояснительный вид, показывающий лист текстурованной электротехнической стали согласно еще одному варианту осуществления настоящего изобретения.

ФИГ. 14 представляет пояснительный вид, показывающий зерна, образованные вблизи трассы лазерного облучения в поверхности участка базового металла стального листа.

ФИГ. 15 представляет график, показывающий взаимосвязь между средним значением R величин θа углового отклонения между направлениями осей легкого намагничивания зерен и направлением прокатки, параметром «q», и шириной Wg серповидности.

ФИГ. 16 представляет график, показывающий взаимосвязь между расстоянием WL от концевой части стального листа по направлению ширины до обработанного лазером участка, и шириной Wg серповидности.

ФИГ. 17 представляет график, показывающий взаимосвязь между длиной Lz обработанного лазером участка по направлению прокатки и шириной Wg серповидности.

ФИГ. 18 представляет схематический вид, показывающий ситуацию, где обе поверхности стального листа 11 подвергнуты облучению лазером так, что первый участок 22а плавления и повторного затвердевания, имеющий глубину D1, сформирован от одной поверхности стального листа 11, и второй участок 22b плавления и повторного затвердевания, имеющий глубину D2, сформирован от другой поверхности стального листа 11.

[Вариант осуществления изобретения]

[0034] Далее лист текстурованной электротехнической стали согласно одному варианту осуществления настоящего изобретения и способ изготовления листа текстурованной электротехнической стали будут подробно описаны со ссылкой на сопроводительные чертежи. В описании и чертежах сходные элементы, имеющие по существу одинаковые функциональные конфигурации, обозначены подобными кодовыми номерами позиций, и излишнее описание будет опущено. В дополнение, настоящее изобретение не ограничивается нижеследующим вариантом осуществления.

[0035] Сначала будет описан способ изготовления листа 10 текстурованной электротехнической стали согласно этому варианту исполнения.

Как показано в технологической блок-схеме в ФИГ. 6, способ изготовления листа 10 текстурованной электротехнической стали согласно этому варианту исполнения включает процесс S01 литья, процесс S02 горячей прокатки, процесс S03 отжига, процесс S04 холодной прокатки, процесс S05 обезуглероживающего отжига, процесс S06 лазерной обработки, процесс S07 нанесения отжигового сепаратора, процесс S08 заключительного отжига, процесс S09 выравнивающего отжига, и процесс S10 формирования изолирующего покрытия.

[0036] В процессе S01 литья расплавленную сталь, полученную имеющей предварительно заданный состав, подают в установку непрерывного литья для непрерывного изготовления отливки. Что касается состава расплавленной стали, то применяют железный сплав, содержащий Si, который обычно используют в качестве материала для листа 10 текстурованной электротехнической стали. В этом варианте исполнения, например, используют расплавленную сталь, имеющую следующий состав:

Si: от 2,5% по массе до 4,0% по массе;

С: от 0,02% по массе до 0,10% по массе;

Mn: от 0,05% по массе до 0,20% по массе;

кислоторастворимый Al: от 0,020% по массе до 0,040% по массе;

N: от 0,002% по массе до 0,012% по массе;

S: от 0,001% по массе до 0,010% по массе;

Р: от 0,01% по массе до 0,04% по массе; и

остальное количество: Fe и примесь.

[0037] В процессе S02 горячей прокатки отливку, полученную в процессе S01 литья, нагревают до предварительно заданной температуры (например, от 1150 до 1400°С), и подвергают горячей прокатке. Соответственно этому получают горячекатаный материал, имеющий толщину, например, от 1,8 до 3,5 мм.

[0038] В процессе S03 отжига выполняют термическую обработку горячекатаного материала, полученного в процессе S02 горячей прокатки, например, в условиях температуры отжига от 750 до 1200°С, и с продолжительностью отжига от 30 секунд до 10 минут.

В процессе S04 холодной прокатки декапируют поверхность горячекатаного материала после подвергания его обработке в процессе S03 отжига, и затем подвергают холодной прокатке. Соответственно этому получают стальной лист 11, имеющий толщину, например, от 0,15 до 0,35 мм.

[0039] В процессе S05 обезуглероживающего отжига выполняют термическую обработку стального листа 11, полученного в процессе S04 холодной прокатки, в условиях температуры отжига от 700 до 900°С и при продолжительности отжига от 1 до 3 мин. В дополнение, в этом варианте исполнения, как показано в ФИГ. 7, выполняют термическую обработку, обеспечивая пропускание стального листа 11 через печь 31 для обезуглероживающего отжига по мере перемещения стального листа 11.

В процессе S05 обезуглероживающего отжига на поверхности стального листа 11 образуется SiO2-покрытие, содержащее оксид кремния (SiO2) в качестве основного компонента.

[0040] В процессе S06 лазерной обработки, как показано в ФИГ. 9, область на одной концевой стороне стального листа 11 по направлению ширины, где сформировано SiO2-покрытие 12а, облучают лазерным пучком вдоль направления прокатки в условиях лазерного облучения, которые будут подробно описаны ниже, с формированием тем самым обработанного лазером участка 20. Обработанный лазером участок 20 распознается на поверхности стального листа 11 как трасса 14 лазерного облучения после процесса S08 заключительного отжига. В дополнение, облучению лазерным пучком могут быть подвергнуты обе стороны стального листа 11, чтобы сформировать обработанный лазером участок 20 на обеих сторонах стального листа 11.

[0041] Как показано в ФИГ. 7, процесс S06 лазерной обработки выполняют с помощью устройства 33 для лазерной обработки, предусмотренного в положении на стороне позади печи 31 для обезуглероживающего отжига. В дополнение, между печью 31 для обезуглероживающего отжига и устройством 33 для лазерной обработки может быть размещено охлаждающее устройство 32, которое охлаждает стальной лист 11 после процесса S05 обезуглероживающего отжига. С помощью охлаждающего устройства 32 температура Т стального листа 11, транспортируемого к устройству 33 для лазерной обработки, может быть отрегулирована на величину в диапазоне от выше 0°С до равной или меньшей 300°С.

Процесс лазерной обработки может быть предусмотрен между процессом S04 холодной прокатки и процессом S05 обезуглероживающего отжига, или между процессом S07 нанесения отжигового сепаратора и процессом S08 заключительного отжига. Далее, как показано в технологической блок-схеме в ФИГ. 6, будет описан вариант исполнения, в котором процесс S06 лазерной обработки проводят между процессом S05 обезуглероживающего отжига и процессом S07 нанесения отжигового сепаратора.

[0042] Далее будет описан процесс S06 лазерной обработки. Как показано в ФИГ. 8, устройство 33 для лазерной обработки включает лазерный генератор 33а, конденсорную линзу 33b и газовое сопло 33с, которое выпускает вспомогательный газ в сторону поблизости от места облучения лазером. В качестве вспомогательного газа может быть использован воздух или азот. Источник света и тип используемого лазера не являются конкретно ограниченными.

[0043] В этом варианте исполнения условия облучения лазерным пучком настраивают так, что глубина D участка 22 плавления и повторного затвердевания, который создается тепловым воздействием на стальном листе 11, является большей 0% и равной или меньшей 80% толщины «t» стального листа 11. В ФИГ. 10 показан схематический вид структуры на обработанном лазером участке 20, видимой при рассматривании поперечного сечения стального листа 11 по направлению ширины.

[0044] Как показано на ФИГ. 10, участок 22 плавления и повторного затвердевания представляет собой участок, на котором стальной лист 11 расплавляется под действием тепла лазерного пучка, и после этого вновь затвердевает. Участок 22 плавления и повторного затвердевания подвергается термическому воздействию при облучении лазерным пучком, и тем самым структура стального листа 11 становится крупнозернистой. Здесь глубина D участка 22 плавления и повторного затвердевания представляет собой глубину области по направлению толщины листа, где присутствует более крупнозернистая структура, чем структура области, которая не испытывает термического воздействия. Условия облучения лазерным пучком будут описаны позже. В этом варианте исполнения условия облучения лазерным пучком регулируют так, что глубина D участка 22 плавления и повторного затвердевания является большей 0% и равной или меньшей 80% толщины «t» листа. Соответственно этому, может быть сокращена ширина Wg (далее называемая шириной Wg серповидности) участка 5е с серповидной деформацией стального листа 11, который образуется в процессе S08 заключительного отжига. В дополнение, в описанных выше условиях облучения лазерным пучком, на участке стального листа 11, расположенного на нижней части обработанного лазером участка 20, среднее значение R величин θа углового отклонения между направлениями осей легкого намагничивания зерен и направлением прокатки варьирует в диапазоне от превышающего 20° и до равного или меньшего 40°.

[0045] Здесь отношение, полученное делением глубины D участка 22 плавления и повторного затвердевания на толщину «t» стального листа 11, определяется как «q» (=D/t). В этом варианте исполнения условия облучения лазерным пучком регулируют так, чтобы значение «q» было выше 0 и равным или меньшим 0,8.

[0046] Рассматривается ситуация, в которой приведены такие условия лазерного облучения, как источник света и тип лазера, диаметр «dc» (мм) лазерного пучка на стальном листе 11 по направлению ширины, диаметр «dL» (мм) лазерного пучка на листе 11 по направлению перемещения листа (продольному направлению, или направлению прокатки), скорость VL (мм/сек) продвижения стального листа 11, толщина «t» (мм) стального листа, величина Gf (л/мин) расхода потока вспомогательного газа, и тому подобные. В этом случае, когда мощность Р (Ватт) лазера постепенно возрастает от нуля, тогда как все условия фиксированы, пороговое значение мощности Р лазера, при котором происходит расплавление на поверхности участка базового металла стального листа 11, принимается как Р0 (Ватт). В дополнение, когда мощность Р лазера возрастает, мощность Р, при которой «q» составляет 0,8, принимается как Р0' (Ватт).

В вышеописанных условиях, в процессе S06 лазерной обработки желательно, чтобы стальной лист 11 облучали лазерным пучком, регулируя мощность Р так, чтобы удовлетворялось соотношение P0≤P<P0'. Соответственно этому, путем облучения лазерным пучком участок 22 плавления и повторного затвердевания может быть сформирован на участке базового металла непосредственно под положением облучения лазером стального листа 11, и отношение «q» глубины D участка 22 плавления и повторного затвердевания к толщине «t» листа может быть выше 0 и равным или меньшим 0,8. То есть, может быть сформирован участок 22 плавления и повторного затвердевания, имеющий глубину D более 0% и равную или меньшую 80% толщины «t» стального листа 11.

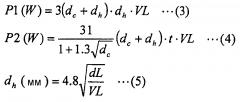

[0047] Авторы настоящего изобретения провели многократные, обстоятельные исследования, и в результате обнаружили, что глубина D участка 22 плавления и повторного затвердевания (далее иногда называемая «глубиной D участка плавления и повторного затвердевания») может быть больше 0% и равной или меньшей 80% толщины «t» листа (то есть, 0≤q≤0,8) при настройке условий облучения лазерным пучком следующим образом. Эти выражения получены корректированием результатов оценок глубины D участка плавления и повторного затвердевания, которые получены анализом явления теплопроводности во время облучения лазерным пучком, с использованием результатов экспериментальных измерений глубины D участка плавления и повторного затвердевания при разнообразных условиях лазерного воздействия. То есть в отношении облучения лазерным пучком, когда заданы скорость VL (мм/сек) продвижения стального листа 11 и толщина «t» (мм) стального листа 11, выходную мощность (мощность лазера) Р (Ватт) лазерного пучка, диаметр «dc» (мм) лазерного пучка на стальном листе 11 по направлению ширины, и диаметр «dL» (мм) лазерного пучка на стальном листе 11 по направлению перемещения листа корректируют для удовлетворения следующих выражений (1) и (2).

[0048] P1<P<P2 (1)

0,2 мм ≤dc≤5,0 мм (2)

[0049] Здесь Р1 и Р2 в выражении (1) получены с помощью нижеследующих выражений (3)-(5). В дополнение определения величин «dc» и «dL» показаны в ФИГ. 9.

[0050] [Формула 1]

[0051] Чтобы наверняка предотвратить распространение серповидного участка 5е посредством обработанного лазером участка 20, желательно, чтобы положение облучения лазерным пучком по направлению ширины стального листа было отрегулировано так, что расстояние WL (соответствующее «расстоянию WL от одного конца стального листа 11 по направлению ширины до центра трассы 14 лазерного облучения по направлению ширины», показанное в ФИГ. 5) от одного конца стального листа 11 по направлению ширины до положения облучения (центра обработанного лазером участка 20 по направлению ширины) варьируется в диапазоне от 5 до 35 мм. В дополнение, желательно, чтобы длина Lz по направлению прокатки (соответствующая «длине Lz трассы 14 лазерного облучения по направлению прокатки», показанной в ФИГ. 5) обработанного лазером участка 20 составляла от 20 до 100% все