Пневматическая шина транспортного средства

Иллюстрации

Показать всеИзобретение относится к пневматической шине транспортного средства, имеющей радиальный каркас, причем эта шина содержит смесь на основе сшитого серой каучука, которая содержит от 70 до 100 phr (частей по весу, исходя из 100 частей по весу всех каучуков в смеси) натурального каучука, до 30 phr по меньшей мере одного полибутадиена, до 15 phr по меньшей мере одной сажи, от 20 до 100 phr по меньшей мере одного оксида кремния, по меньшей мере один силановый связывающий агент и одну адгезивную систему. Смесь на основе каучука является каркасной смесью на основе каучука и оксид кремния имеет число СТАВ выше 100 м2/г в соответствии с ASTM D3765. Техническим результатом является увеличение срока службы пневматической шины транспортного средства. 8 з.п. ф-лы, 1 табл.

Реферат

Изобретение относится к пневматической шине транспортного средства, имеющей радиальный каркас и содержащей смесь на основе сшитого серой каучука, содержащую от 70 до 100 phr (массовых частей на 100 массовых частей всех каучуков в смеси) натурального каучука, до 30 phr по меньшей мере одного полибутадиена, до 15 phr по меньшей мере одной углеродной сажи, от 20 до 100 phr по меньшей мере одного оксида кремния, по меньшей мере один силановый связывающий агент и адгезивную систему.

Данные о phr (массовых частях на сто частей каучука), используемые в этом техническом описании, представляют собой обычные количественные данные, используемые в каучуковой промышленности для рецептур смесей. Количество отдельных веществ, добавляемое в массовых частях, в данной заявке всегда берется из расчета на 100 phr полного состава всех каучуков, присутствующих в смеси.

Пневматические шины усиливают текстильным или металлическим усиливающим компонентом, например, покрытым латунью металлокордом, чтобы противостоять высоким механическим нагрузкам. Пневматические шины содержат, в качестве примера, покрытый латунью металлокорд в брекере, в сердечнике борта шины и факультативно в каркасе. Чтобы обеспечивать износостойкость каучукового усиливающего композита, внедряемая смесь на основе каучука (гуммирующая смесь) должна демонстрировать хорошую адгезию к усиливающему компоненту, и эта адгезия не должна ухудшаться со временем и из-за хранения в условиях повышенной влажности. Более того, вулканизаты должны демонстрировать высокую динамическую и механическую выносливость и низкую подверженность растрескиванию и распространению трещин.

Адгезия каучука к текстильному армирующему материалу достигается путем пропитки (например, резорцинформальдегидными смолами в сочетании с латексами на основе каучука (погружение в латекс, содержащий резорцинформальдегидную смолу)) прямым способом с использованием адгезивных смесей или посредством адгезивных растворов невулканизированного каучука с использованием полиизоцианатов.

Резино-металлической адгезии можно способствовать путем использования того, что называют смолами-усилителями в гуммирующей смеси. Примерами известных смол-усилителей являются лигнин, полимерные смолы и фенолоформальдегидные смолы с отвердителем. Способ, давно известный для улучшения резино-металлической адгезии, заключается в использовании кобальтовых солей и/или резорцинформальдегидно-кремнийоксидной системы, или резорцинформальдегидной системы в качестве добавок для гуммирующих смесей. Гуммирующие смеси с кобальтовыми солями и с резорцинформальдегидно-кремнийоксидной системой известны, в качестве примера, из журнала «Kautschuk Gummi Kunststoffe» («KGK») №5/99, с. 322-328, из издания GAK 8/1995, с. 536, и из ЕР-А-1260384.

Наполнителями, используемыми в известных гуммирующих смесях, являются углеродная сажа и/или оксид кремния в следующих отношениях углеродной сажи к оксиду кремния: от 100:0 до 80:20, или же от 20:80 до 0:100.

Пневматические шины, такие как указанные в ограничительной части пункта 1 формулы изобретения, известны из DE 69602212 Т2. В том документе смесь с натуральным каучуком, оксидом кремния, силановым связывающим агентом и адгезивной системой используется в качестве гуммирующей смеси для брекера, где к смесям для гуммирования брекера выдвигаются совершенно другие требования, например, в отношении накопления тепла, чем требования, применимые, в качестве примера, к каркасным смесям на основе каучука, которые, как правило, должны обладать высоким сопротивлением усталости, так чтобы в области боковой стенки они выдерживали прогиб шины. Используемым оксидом кремния является, в качестве примера, высокодисперсный оксид кремния. Необходимо достигнуть снижения сопротивления качению шины без какого-либо негативного воздействия на остальные свойства, такие как адгезия, износоустойчивость, или долговечность в частности брекера, или на изготовление шины. Выражение «высокодисперсный оксид кремния» здесь означает оксид кремния, который может распадаться или деагломерировать и который поэтому можно особенно хорошо и равномерно диспергировать (распределять) в эластомерной матрице. Это особенно хорошее распределение можно продемонстрировать с помощью электронных или оптических микрофотографий тонких секций. Оксиды кремния Ultrasil® VN2 и Ultrasil® VN3, реализуемые компанией «Evonik Industries» не являются высокодисперсными оксидами кремния. Высокодисперсный оксид кремния используется с намерением снизить усталость материалов в вулканизированной смеси до минимума и, таким образом, снизить риск отслоения смеси от усиливающего компонента. СТАВ-индекс высокодисперсных оксидов кремния, используемых в DE 69602212 Т2 для брекерных смесей, составляет ≤125 м2/г.

Задачей настоящего изобретения является предоставить пневматические шины, которые имеют более длительный срок службы.

Эта задача решается в изобретении за счет того, что смесь на основе каучука является каркасной смесью на основе каучука, и оксид кремния имеет СТАВ-число выше 100 м2/г в соответствии с ASTM D3 765.

Неожиданно было обнаружено, что организация смеси на основе каучука в виде каркасной смеси на основе каучука может эффективно предотвращать растрескивание и распространение трещин, в частности в области отогнутой части слоев по борту, и что срок службы шины может, таким образом, быть значительно повышен.

Каркасная смесь на основе каучука содержит от 70 до 100 phr натурального каучука (NR), которым является полиизопрен, биохимически синтезируемый в растениях с более чем 99% цис-1,4 содержанием.

Каркасная смесь на основе каучука содержит, в качестве дополнения каучука, до 30 phr, предпочтительно от 15 до 25 phr, по меньшей мере одного полибутадиена (BR). Для особенно хороших свойств адгезии и хороших технологических свойств, подходит полибутадиен, имеющий более чем мас. 95% содержание цис-звеньев, или функционализованный Li-полибутадиен, например BR1250 Н от компании «Nippon Zeon», или функционализованные полибутадиены типа, описанного в ЕР 2289990 А1.

Каркасная смесь на основе каучука может содержать до 15 phr по меньшей мере одной углеродной сажи. Соответственно, однако, она также может быть совершенно свободной от углеродной сажи. Типами углеродной сажи, которые могут использоваться, являются типы, обычные для гуммирующих смесей, например углеродная сажа типа N 326.

Каркасная смесь на основе каучука содержит от 20 до 100 phr, предпочтительно от 40 до 80 phr, по меньшей мере одного оксида кремния с числом СТАВ выше 100 м2/г. Соответственно, однако, также возможно, чтобы множество указанных оксидов кремния присутствовало параллельно друг другу в смеси.

Чтобы достигнуть дальнейшего усовершенствования в свойствах растрескивания смеси, оказалось выгодным, чтобы число СТАВ оксида кремния в соответствии с ASTM D37 65 было выше 130 м2/г, отвечая большой удельной площади поверхности без пор, в которые цетилтриметиламмоний бромид не проходит.

В предпочтительном варианте осуществления изобретения срок службы шины может быть далее повышен путем использования в качестве оксида кремния высокодисперсного оксида кремния. В данном контексте выражение «высокодисперсные оксиды кремния» охватывает оксиды кремния, которые специалисту в области техники известны как поддающиеся хорошей и равномерной дисперсии в эластомерной матрице. Их можно получить на рынке в виде того, что известно как HD-оксиды кремния, например, Ultrasil® 7000 от компании «Evonik Industries» или Zeosil® 1165 MP от компании «Rhodia». Они демонстрируют заметно повышенную структурную стабильность, когда их подвергают воздействию внешних сил, и поэтому поддаются хорошему распределению в пределах смеси.

Чтобы повысить пригодность для обработки и для связывания оксида кремния и других полярных наполнителей, факультативно присутствующих в диеновом каучуке, в каркасной смеси на основе каучука используются силановые связывающие агенты. Силановые связывающие агенты реагируют с поверхностными силанольными группами оксида кремния при перемешивании каучука или смеси на основе каучука (в реакционной смеси), или в контексте предварительной обработки (предварительной модификации) перед добавлением наполнителя к каучуку. Силановыми связывающими агентами, которые могут использоваться здесь, являются любые силановые связывающие агенты, известные специалистам в области техники как применимые в смесях на основе каучука. Связующими агентами этого типа, известными из предшествующего уровня техники, являются бифункциональные органосиланы, которые имеют по меньшей мере одну алкоксильную, циклоалкоксильную или феноксильную группу в качестве замещаемой группы в атоме кремния, и которые имеют, в качестве другой функции, группу, которая факультативно после процесса расщепления может вступать в химическую реакцию с двойными связями полимера. Последней из упомянутых групп могут, в качестве примера, быть следующие химические группы: -SCN, -SH, -NH2 или -Sx- (где х=2-8). Поэтому возможно использовать как силановые связывающие агенты, в качестве примера, 3-меркаптопропилтриэтоксисилан, 3-тиоцианато-пропилтриметоксисилан или 3,3′-бис-(триэтоксисилилпропил) полисульфиды, имеющие от 2 до 8 атомов серы, например 3,3′-бис(триэтоксисилилпропил) тетрасульфид (TESPT), соответствующий дисульфид, или же смесь сульфидов, имеющих от 1 до 8 атомов серы с различными содержаниями в различных сульфидах. Здесь также возможно, в качестве примера, добавлять TESPT в виде смеси с промышленной углеродной сажей (торговое название X50S от компании «Evonik Industries»). Блокированные меркаптосиланы, как те, что известны из WO 99/09036, могут также использоваться как силановый связывающий агент. Также возможно использовать силаны, как те, что описаны в WO 2008/083241 A1, WO 2008/083242 A1, WO 2008/083243 А1 и WO 2008/083244 A1. Возможно использовать, в качестве примера, силаны, предлагаемые компанией «Momentive Performance Materials», США, в различных вариантах как NXT, или силаны, предлагаемые как VP Si 363 компанией «Evonik Industries».

Каркасная смесь на основе каучука может также содержать, помимо углеродной сажи и высокодисперсных оксидов кремния, другие наполнители, такие как другие оксиды кремния, алюмосиликаты, мел, крахмал, оксид магния, оксид титана или каучуковые гели.

Каркасная смесь на основе каучука содержит адгезивную систему. Использование либо адгезивной системы для каучук-текстильной адгезии, либо адгезивной системы для резино-металлической адгезии зависит от того, предназначена смесь на основе каучука для использования в текстильном или металлическом армирующем материале.

В предпочтительном варианте осуществления изобретения каркас содержит металлический армирующий материал. Металлический армирующий материал используется, в качестве примера, как каркасный материал в шинах для транспортного средства хозяйственного назначения. Усовершенствование характеристик растрескивания оказывает особенно выгодный эффект в случае металлического армирующего материала, поскольку в случае потери адгезии и растрескивания оно больше подвергается коррозии, что приводит к значительному сокращению срока службы пневматической шины.

Если гуммирующая смесь используется для гуммирования металлического армирующего материала, в частности металлокордного, предпочтительно использовать систему металлокордной адгезии на основе органических кобальтовых солей и смол-усилителей, и более чем 2,5 phr серы.

Используемые количества органических кобальтовых солей обычно составляют от 0,2 до 2 phr. Примерами кобальтовых солей, которые могут использоваться, являются стеарат кобальта, борат, алканоаты бората, нафтенат, родинат, октаноат, адипинат, и т.д. Смолами-усилителями, которые могут использоваться, являются резорцинформальдегидные смолы, такие как резорцин-гексаметоксиметилмеланиновые смолы (НМММ), или резорцин-гексаметилентетраминовые смолы (НЕХА), или модифицированные фенольные смолы, например, продукты Alnovol®. Также возможно использовать предварительные конденсаты резорциновых смол.

В предпочтительном варианте осуществления изобретения каркасная смесь на основе каучука содержит менее 15 phr технологической добавки, где это означает масла и другие понижающие вязкость вещества. Указанными технологическими добавками могут, в качестве примера, быть пластифицирующие масла или пластифицирующие смолы. Выяснилось, что по сравнению с обычными смесями, количество технологических добавок, которые добавляются, чтобы улучшить перемешивание, экструзию, и каландрирование смеси, может быть сильно снижено, и что смеси по изобретению, тем не менее, демонстрируют хорошую технологичность при умеренной вязкости, и что вулканизаты демонстрируют хорошие динамико-механические свойства.

Другими дополнительными веществами, которые могут присутствовать в смеси на основе каучука, являются обычные массовые части других обычно добавляемых материалов, таких как ускорители вулканизации, замедлители вулканизации, окись цинка и антиоксиданты.

Каркасную смесь на основе каучука изготавливают обычным образом, сначала, как правило, изготавливая исходную смесь, которая содержит все составляющие, кроме системы вулканизации (серы и веществ, воздействующих на вулканизацию), за один или более этап смешивания, и затем изготавливая конечную смесь путем добавления системы вулканизации. Потом смесь подвергается дальнейшей обработке.

Каркасная смесь на основе каучука может использоваться, чтобы гуммировать текстильные каркасы или металлические каркасы. Однако ее предпочтительно используют, чтобы гуммировать металлокордный каркас шины для транспортного средства хозяйственного назначения.

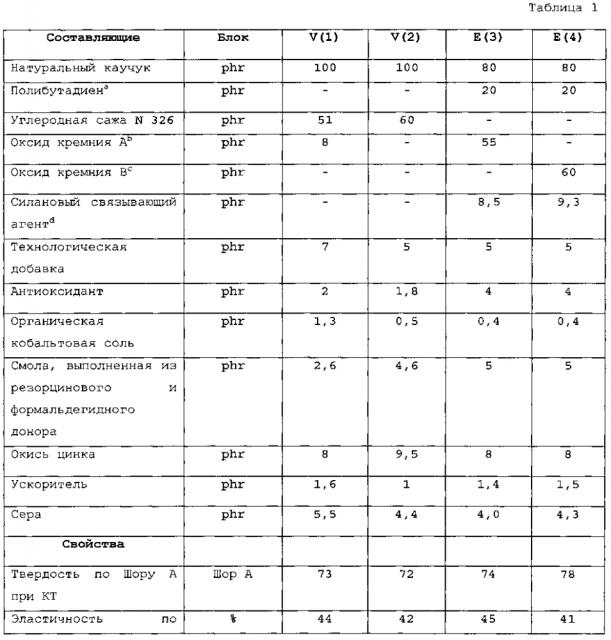

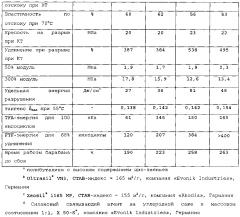

Теперь изобретение будет подробнее объяснено со ссылкой на сравнительные примеры и примеры изобретения, которые подытожены в таблице 1.

Во всех примерах смесей в таблицах количественные данные указаны в массовых частях на 100 массовых частей всего присутствующего каучука (phr). Сравнительные смеси обозначены «V», а каркасная смесь на основе каучука изобретения обозначена «Е». Смесь V(1) представляет собой каркасную смесь на основе каучука для стальных каркасов, основанную на сочетании углеродная сажа/оксид кремния с низким содержанием оксида кремния; смесь V(2) представляет собой содержащую исключительно углеродную сажу каркасную смесь на основе каучука для стальных каркасов. Напротив, смесь «Е»(3) содержит только VN3 оксид кремния Ultrasil® в количестве 55 phr. Смесь «Е» (4) содержит 60 phr высокодисперсного оксида кремния Zeosil® 1165 MP. Количества серы и ускорителя в смесях подбирались таким образом, чтобы смеси имели сравнительный 300% модуль.

Смеси были изготовлены в обычных условиях в несколько этапов в лабораторном тангенциальном миксере. Тестовые образцы были изготовлены из всех смесей посредством 20-минутной вулканизации под давлением при 160°С, и указанные тестовые образцы использовались в указанных ниже способах тестирования, чтобы определить свойства материалов, типичные в каучуковой промышленности.

Твердость по Шору А при комнатной температуре в соответствии с DIN 53 505.

Эластичность по отскоку при комнатной температуре и 70°С в соответствии с DIN 53 512.

Крепость на разрыв при комнатной температуре в соответствии с DIN 53 504.

Удлинение при разрыве при комнатной температуре в соответствии с DIN 53 504.

Модуль при 50 и 300% удлинении при комнатной температуре в соответствии с DIN 53 504.

Удельная энергия разрушения, определяемая в тесте на крепость в соответствии с DIN 53 504, где удельная энергия разрушения - это необходимая энергия разрушения, разделенная на объем образца.

Тангенс угла потерь tan δmax при 55°С как максимальное значение по развертыванию удлинения по динамико-механическому измерению в соответствии с DIN 53 513.

Смеси также были охарактеризованы в отношении их динамической долговечности с помощью "анализатора усталости разрыва" (TFA). Типичные тестовые процедуры описаны, в качестве примера, в журнале «Kautschuk Gummi Kunststoffe» 45 (12), 1064 ff (1992). Представляемые результаты были получены при импульсной нагрузке 30/5 Гц и динамических удлинениях от 5 до 8%. Оценивание определило возможную энергию, привлекаемую для срока службы 100 килоциклов.

Также проводились тесты на сопротивление усталостному излому, основанные на числе циклов нагрузки до появления трещины в гантелевидном образце, подвергаемом постоянно повторяющемуся циклу удлинения при частоте 104±8 мин-1, определяемое тестером Монсато «Усталость до сбоя» (сокращенно FTF) для 68% удлинения при 23°С.

Шины 315/70 R22,5 для транспортного средства хозяйственного назначения со стальным каркасом были сверх того обеспечены смесями V(1), V(2) и «E»(3) в качестве гуммирующих смесей для каркаса, и долговечность шин тестировалась при постоянной температуре окружающей среды 38°С на закрытой испытательной установке. Типичные тестовые процедуры включают поэтапное увеличение нагрузки, пока шина не выйдет из строя.

13

Из значений для растрескивания и для распространения трещин, для адгезии, и для времени работы барабана можно видеть, что когда смесь используется как каркасная смесь на основе каучука, возможно достигнуть значительно более долгого срока службы шины. Еще лучшие результаты достигаются с высокодисперсным оксидом кремния с числом СТАВ 155 м2/г.

1. Пневматическая шина транспортного средства, имеющая радиальный каркас и выполненная из смеси на основе сшитого серой каучука, содержащей:- от 70 до 100 phr (мас.ч. на 100 мас.ч. всех каучуков в смеси) натурального каучука,- до 30 phr по меньшей мере одного полибутадиена,- до 15 phr по меньшей мере одной углеродной сажи,- от 20 до 100 phr по меньшей мере одного оксида кремния,- по меньшей мере один силановый связывающий агент и- адгезивную систему,отличающаяся тем, что смесь на основе каучука является каркасной смесью на основе каучука и оксид кремния имеет число СТАВ выше 100 м2/г в соответствии с ASTM D3765.

2. Пневматическая шина по п.1, отличающаяся тем, что по меньшей мере один полибутадиен выбран из полибутадиена, имеющего более чем 95 мас.% содержание цис-звеньев, или из функционализованного Li-полибутадиена.

3. Пневматическая шина по п.1 или 2, отличающаяся тем, что она содержит от 40 до 80 phr оксида кремния.

4. Пневматическая шина по п.1, отличающаяся тем, что оксид кремния имеет число СТАВ выше 130 м2/г в соответствии с ASTM D3765.

5. Пневматическая шина по п.1, отличающаяся тем, что оксид кремния является высокодисперсным оксидом кремния.

6. Пневматическая шина по п.1, отличающаяся тем, что каркас содержит металлическое армирование.

7. Пневматическая шина по п.6, отличающаяся тем, что адгезивная система является металлокордной адгезивной системой на основе органических солей кобальта, смол-усилителей и более чем 2,5 phr серы.

8. Пневматическая шина по п.1, отличающаяся тем, что смесь на основе каучука содержит понижающие вязкость вещества в количестве менее 15 phr.

9. Пневматическая шина по п.1, отличающаяся тем, что она является шиной для транспортного средства хозяйственного назначения.