Экструдированные полимерные профилированные изделия, содержащие непрерывно вводимые изолирующие элементы

Иллюстрации

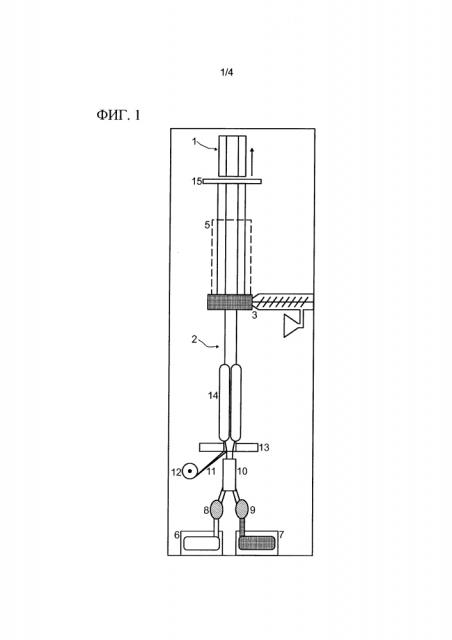

Показать всеИзобретение относится к непрерывному способу изготовления профилированного изделия. Техническим результатом является повышение равномерности распределения пенопласта в полостях получаемого профиля. Технический результат достигается непрерывным способом изготовления профилированного изделия, имеющего сердцевину из пенополиуретана или содержащей пенополиуретан смеси, оболочку из термопластичного материала и при необходимости пленку между сердцевиной и оболочкой, включающим следующие стадии: (А) введение пленки в блок клиновых полуматриц, обладающий формой профилированного изделия; (В) введение в блок клиновых полуматриц жидкой вспениваемой реакционно-способной системы сердцевины, содержащей полиизоцианат а) и высокомолекулярное соединение с группами b), реакционно-способными по отношению к изоцианатным группам, выполняемое таким образом, чтобы при необходимости имеющаяся пленка вмещала часть исходного материала; (С) формирование сердцевины в блоке клиновых полуматриц. (D) охлаждение сердцевины со стадии (С); (E) введение сердцевины со стадии (С) или (D) в экструдер с присоединенной к нему экструзионной головкой для изготовления полых профилированных изделий, выполняемое с целью снабжения сердцевины оболочкой из термопластичного материала, для изготовления профилированного изделия; (F) охлаждение профилированного изделия со стадии (Е); (G) резку профилированного изделия со стадии (Е) или (F). Причем на стадии (А), (В) и/или (Е) в блок клиновых полуматриц или соответственно в экструзионную головку экструдера вводят арматуру таким образом, чтобы она находилась в профилированном изделии между сердцевиной и оболочкой или в основном полностью в оболочке. 5 н. и 3 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к непрерывному способу изготовления профилированного изделия, включающего по меньшей мере одну сердцевину из пенополиуретана или смеси, содержащей пенополиуретан, по меньшей мере одну оболочку по меньшей мере из одного термопластичного материала и, при необходимости, по меньшей мере одну пленку между сердцевиной и оболочкой, к изготовленному указанным способом профилированному изделию, применению подобного профилированного изделия для производства оконных рам и дверных коробок, для внутренней отделки и в устройствах, при эксплуатации которых между внутренним и наружным пространствами возникает разность температур, а также к устройству для осуществления предлагаемого в изобретении способа.

Предлагаемым в изобретении способом можно изготавливать профилированные изделия, из которых можно производить оконные рамы или дверные коробки для домостроения.

Способы изготовления подобных профилированных изделий, соответственно оконных рам или дверных коробок, известны из уровня техники.

В DE 2844006 A1 описан способ экструдирования полимерных профилированных изделий с сердцевиной из вспененного полимера, которую со всех сторон окружает оболочка из полимера, в соответствии с которым в ходе единственной технологической операции в формующий инструмент экструдера подают материал оболочки и одновременно в полое пространство сформованной оболочки вводят материал сердцевины, и причем газы, вводимые при вспенивании в полое пространство оболочки, выводят через формующий инструмент экструдера. Недостаток данного способа состоит в том, что несмотря на выведение образующихся газов не удается получать особенно однородный пенопласт в профилированном изделии. Другим недостатком данного способа является необходимость пропускания реакционно-способной системы, используемой для получения вспененного полимера, через горячий экструзионный формующий инструмент, что негативно отражается на энергетике и технологии процесса.

В WO 99/16996 A1 описан способ изготовления рамных профилированных изделий для окон или дверей, в соответствии с которым сначала из термопластичного полимера выполняют наружный профиль, в который затем вводят способную к вспениванию смесь на основе полиуретана, при вспенивании которой между наружным профилем и пенопластом образуется адгезионно-прочный комбинированный материал. Кроме того, в цитируемом документе описан способ в соответствии с которым в первоначально сформированный наружный профиль вставляют предварительно выполненную готовую вспененную сердцевину.

Кроме того, в DE 19961306 A1 описан способ изготовления профилированного изделия путем экструзии. Подобное профилированное изделие содержит наружную оболочку и вспененную внутреннюю сердцевину. В соответствии с цитируемым способом, сначала экструдируют профилированную наружную оболочку, которую затем заполняют способным к вспениванию материалом.

В DE 1959464 описан способ непрерывного прессования бесконечных профилированных изделий с оболочкой из термопластичного полимера и пенопластовой сердцевиной, причем сначала путем экструзии выполняют оболочку из термопластичного полимера, которую затем заполняют способным к вспениванию материалом.

В соответствии со способом, описанным в DE 1779271, гибкую полимерную профильную планку получают путем одновременной экструзии гибкой наружной оболочки и вспененной сердцевины.

В US 2006/0255488 A1 описан способ изготовления полимерных профилированных изделий со вспененной сердцевиной путем одновременного экструдирования двух соответствующих материалов, находящихся в расплавленном состоянии.

В ЕР 2072743 А2 описан способ заполнения полой оконной рамы или дверной коробки пеноматериалом. При этом осуществляют сборку выполненных путем экструзии полимерных профилей для готовых оконных рам или дверных коробок, полости которых затем заполняют путем введения способного к вспениванию материала.

Из уровня техники известны также способы изготовления подобных профилированных изделий со вспененной сердцевиной, причем в изготовленные путем экструзии профили вставляют готовые вспененные пенопластовые штеклинги (смотри, например, DE 202009003392 U1 или WO 02/090703 А2).

Известные из уровня техники способы обладают недостатком, который состоит, например, в том, что способный к вспениванию материал необходимо вводить в полимерные профили, которые незадолго до этого получают путем экструзии расплава. В связи с этим указанные полимерные профили еще остаются горячими или по меньшей мере теплыми, что негативно отражается на их заполнении вводимым в них способным к вспениванию материалом. Кроме того, при непрерывном заполнении полости полимерного профиля пеноматериалом можно изготавливать профилированные изделия только с одной содержащей пенопласт полостью, а не с несколькими подобными полостями, поскольку трубку, через которую вводят реакционно-способную систему, необходимо вставлять внутрь профиля. Другой недостаток состоит в том, что полиуретанную реакционно-способную систему необходимо пропускать через горячий экструзионный формующий инструмент.

В основу настоящего изобретения была положена задача предложить отличный от уровня техники непрерывный способ изготовления профилированных изделий, содержащих по меньшей мере одну сердцевину из вспененного материала и одну оболочку из термопластичного материала, отличающийся тем, что он пригоден для изготовления соответствующих профилированных изделий с особенно равномерным и гомогенным распределением пенопласта в предусматриваемых для этого полостях профиля. Кроме того, согласно предлагаемому способу вспенивание должно происходить в условиях, способствующих идеальному формированию пенопласта. Вместе с тем способ должен предоставлять возможность исключения технически сложного введения отдельных исходных соединений для получения оболочки или сердцевины.

Указанные задачи согласно изобретению решаются благодаря непрерывному способу изготовления профилированного изделия, включающего по меньшей мере одну сердцевину из пенополиуретана или содержащей пенополиуретан смеси, оболочку по меньшей мере из одного термопластичного материала и, при необходимости, по меньшей мере одну пленку между сердцевиной и оболочкой, который включает по меньшей мере следующие стадии:

(A) при необходимости введение пленки в блок клиновых полуматриц, обладающий формой профилированного изделия,

(B) введение в блок клиновых полуматриц по меньшей мере одной жидкой вспениваемой реакционно-способной системы сердцевины, содержащей по меньшей мере один полиизоцианат а) и по меньшей мере одно высокомолекулярное соединение с группами b), реакционно-способными по отношению к изоцианатным группам, выполняемое таким образом, чтобы при необходимости имеющаяся пленка вмещала по меньшей мере часть реакционно-способной смеси,

(C) формирование сердцевины в блоке клиновых полуматриц,

(D) при необходимости охлаждение сердцевины со стадии (С),

(E) введение сердцевины со стадии (С) или (D) в экструдер с присоединенной к нему экструзионной головкой для изготовления полых профилированных изделий, выполняемое с целью снабжения сердцевины оболочкой по меньшей мере из одного термопластичного материала, соответственно изготовления профилированного изделия,

(F) при необходимости охлаждение профилированного изделия со стадии (Е) и

(G) при необходимости резку профилированного изделия со стадии (Е) или (F).

Предлагаемый в изобретении способ предназначен для изготовления профилированного изделия, включающего по меньшей мере одну сердцевину из пенополиуретана или содержащей пенополиуретан смеси, по меньшей мере одну оболочку по меньшей мере из одного термопластичного материала и при необходимости по меньшей мере одну пленку между сердцевиной и оболочкой.

Изготовленное согласно изобретению профилированное изделие включает по меньшей мере одну сердцевину из пенополиуретана или содержащей пенополиуретан смеси.

В особенно предпочтительном варианте осуществления изобретения по меньшей мере одним вспененным материалом, находящимся в сердцевине, является пенополиуретан.

Полиуретаны, в частности, во вспененной форме известны специалистам и описаны, например, в DE 10124333.

Согласно изобретению в сердцевине предлагаемого в изобретении профилированного изделия особенно предпочтительно используют жесткие пенополиуретаны.

Имеющийся согласно изобретению пенополиуретан, соответственно содержащая пенополиуретан смесь, согласно изобретению состоит из жидкой реакционно-способной системы, содержащей по меньшей мере один полиизоцианат а) и по меньшей мере одно высокомолекулярное соединение b) с группами, реакционно-способными по отношению к изоцианатным группам.

В отличие от известных из уровня техники способов в соответствии с предлагаемым в настоящем изобретении способом в блок клиновых полуматриц, соответственно пленку, вводят и вспенивают не готовый полимеризованный материал, а подают жидкую реакционно-способную систему, которая содержит исходные соединения для образования пенополиуретана, то есть по меньшей мере один полиизоцианат а) и по меньшей мере одно высокомолекулярное соединение b) с группами, реакционно-способными по отношению к изоцианатным группам, причем реакция полимеризации для образования полимерного полиуретана и вспенивание для формирования пенопласта протекают предпочтительно одновременно.

Пенополиуретаны, в частности жесткие пенополиуретаны, давно известны и многократно описаны в литературе. Обычно их получают путем превращения органических полиизоцианатов а) с соединениями b1), содержащими по меньшей мере две группы, реакционно-способные по отношению к изоцианатным группам, чаще всего с полиолами и/или полиаминами. Согласно изобретению по меньшей мере одним высокомолекулярным соединением b) с группами, реакционно-способными по отношению к изоцианатным группам, предпочтительно является соединение b1) по меньшей мере с двумя группами, реакционно-способными по отношению к изоцианатным группам.

В качестве органических полиизоцианатов а), предпочтительно, можно использовать ароматические многоатомные изоцианаты.

Примерами подобных соединений являются, в частности, 2,4-толуилендиизоцианат, 2,6-толуилендиизоцианат и смеси этих изомеров, 4,4′-ди-фенилметандиизоцианат, 2,4′-дифенилметандиизоцианат, 2,2′-дифенилметандиизоцианат и смеси этих изомеров, смеси 4,4′-дифенилметандиизоцианата, 2,4′-дифенилметандиизоцианата и полифенилполиметиленполиизоцианатов, смеси 4,4′-дифенилметандиизоцианата, 2,4′-дифенилметандиизоцианата, 2,2′-дифенилметандиизоцианата и полифенилполиметиленполиизоцианатов (сырой МДИ), а также смеси сырого МДИ с толуилендиизоцианатами. Органические диизоцианаты и полиизоцианаты можно использовать по отдельности или в виде смесей.

Часто используют также так называемые модифицированные многоатомные изоцианаты, то есть продукты, получаемые путем химического превращения органических диизоцианатов и/или полиизоцианатов. Соответствующими примерами являются диизоцианаты и/или полиизоцианаты, содержащие изоциануратные и/или уретановые группы. Модифицированные полиизоцианаты при необходимости можно смешивать друг с другом или с немодифицированными органическими полиизоцианатами, например такими, как 2,4′-дифенилметандиизоцианат, 4,4′-дифенилметандиизоцианат, сырой МДИ, 2,4-толуилендиизоцианат и/или 2,6-толуилендиизоцианат.

Помимо этого можно использовать также продукты превращения полифункциональных изоцианатов с многоатомными полиолами, так называемые полиизоцианатные форполимеры, а также их смеси с другими диизоцианатами и полиизоцианатами.

Полиизоцианатный компонент а) предпочтительно используют в виде полиизоцианатного форполимера. Подобные полиизоцианатные форполимеры могут быть получены путем превращения указанных выше полиизоцианатов с полиолами, осуществляемого, например, при температурах от 30 до 100°C, предпочтительно при температуре около 80°C. Для получения форполимеров согласно изобретению предпочтительно используют 4,4′-метилендифенилдиизоцианат совместно с модифицированным уретонимином метилендифенилдиизоцианатом и коммерчески доступные полиолы на основе сложных полиэфиров, получаемых, например, из адипиновой кислоты, простых полиэфиров, получаемых, например, из этиленоксида и/или пропиленоксида, соответственно политетрагидрофурана, или поликарбонатполиолы, например такие, как описаны в ЕР 3007101407.0.

Полиолы известны специалистам и описаны, например, в справочнике Kunststoffhandbuch, том 7, Polyurethane, издательство Carl Hanser, 3-е издание 1993, глава 3.1. Форполимеры на основе простых эфиров предпочтительно получают путем превращения полиизоцианатов, особенно предпочтительно 4,4′-метилендифенилдиизоцианата, с бифункциональными или трифункциональными полиоксипропиленполиолами и/или полиоксипропиленполиоксиэтиленполиолами. Их чаще всего получают путем катализируемого основанием общеизвестного присоединения одного пропиленоксида, смеси пропиленоксида с этиленоксидом или блочного присоединения к Η-функциональным, в частности ОН-функциональным, инициирующим веществам. В качестве инициирующих веществ используют, например, воду, этиленгликоли или пропиленгликоли, соответственно глицерин или триметилолпропан. В качестве катализаторов можно использовать также мультиметаллоцианидные соединения, так называемые двойные металлоцианидные катализаторы (DMC-катализаторы). Наряду с этим в качестве катализаторов можно использовать кислоты Льюиса, такие как трифторид бора. В качестве полиола предпочтительно используют описанные ниже простые полиэфиры b).

В случае смесей этиленоксида с пропиленоксидом этиленоксид, предпочтительно, используют в количестве от 10 до 50% масс. в пересчете на общее количество алкиленоксидов. При этом алкиленоксиды можно встраивать в полимерные цепи в виде блоков или статистической смеси. Особенно предпочтительным является встраивание этиленоксида в виде концевых блоков, выполняемое с целью повышения содержания концевых реакционно-способных первичных гидоксильных групп. Среднечисловая молекулярная масса полиолов предпочтительно составляет от 400 до 4500 г/моль.

Особенно пригодным органическим полиизоцианатом является сырой МДИ с содержанием изоцианатных групп от 29 до 33% масс. и вязкостью при 25°C в диапазоне от 150 до 1000 мПа·с.

Для использования в качестве высокомолекулярных соединений b) с группами, реакционно-способными по отношению к изоцианатным группам, в частности в качестве соединений b1) по меньшей мере с двумя группами, реакционно-способными по отношению к изоцианату, особенно пригодны простые полиэфирполиолы, сложные полиэфирполиолы и/или поликарбонатполиолы с гидроксильным числом в диапазоне от 100 до 1200 мг КОН/г.

Согласно изобретению в качестве высокомолекулярных соединений b) предпочтительно используют смеси, содержащие простые полиэфирполиолы и сложные полиэфирполиолы.

Высокомолекулярные соединения b) с группами, реакционно-способными по отношению к изоцианатным группам, в соответствии с настоящим изобретением предпочтительно обладают молекулярной массой более 400 г/моль, предпочтительно более 550 г/моль. Средняя функциональность высокомолекулярных соединений с группами, реакционно-способными по отношению к изоцианатным группам, предпочтительно составляет менее 2,5.

Используемые сложные полиэфирполиолы чаще всего получают путем конденсации многоатомных спиртов, предпочтительно диолов с 2-12 атомами углерода, предпочтительно с 2-6 атомами углерода, с полифункциональными карбоновыми кислотами с 2-12 атомами углерода, например янтарной кислотой, глутаровой кислотой, адипиновой кислотой, пробковой кислотой, азелаиновой кислотой, себациновой кислотой, декандикарбоновой кислотой, малеиновой кислотой или фумаровой кислотой, предпочтительно фталевой кислотой, изофталевой кислотой, терефталевой кислотой или изомерными нафталиндикарбоновыми кислотами.

При этом дикарбоновые кислоты можно использовать как по отдельности, так и в смеси друг с другом. Вместо свободных дикарбоновых кислот можно использовать также соответствующие производные дикарбоновых кислот, например сложные эфиры на основе дикарбоновых кислот и спиртов с 1-4 атомами углерода или ангидриды дикарбоновых кислот. Предпочтительно используют смеси дикарбоновых кислот, а именно смеси янтарной кислоты, глутаровой кислоты и адипиновой кислоты в количеством отношении, например (20-35):(35-50):(20-32) масс.ч., и, в частности, адипиновую кислоту. Примерами пригодных двухатомных и многоатомных спиртов являются, в частности, диолы (этандиол, диэтиленгликоль, 1,2-пропандиол, 1,3-пропандиол, дипропиленгликоль, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 1,10-декандиол), глицерин и триметилолпропан. Предпочтительно используют этандиол, диэтиленгликоль, 1,4-бутан-диол, 1,5-пентандиол и 1,6-гександиол. Кроме того, можно использовать сложные полиэфирполиолы из лактонов, например ε-капролактона, или гидроксикислот, например ω-гидроксикапроновой кислоты.

Для получения сложных полиэфирполиолов органические, например ароматические и предпочтительно алифатические многоосновные карбоновые кислоты и/или их производные, и многоатомные спирты можно подвергать поликонденсации без использования катализаторов или предпочтительно в присутствии катализаторов этерификации, которую в целесообразном варианте осуществляют в атмосфере инертных газов, например таких, как азот, монооксид углерода, гелий или аргон, в частности, в расплаве при температурах от 150 до 250°C, предпочтительно от 180 до 220°C, при необходимости при пониженном давлении, до необходимого кислотного числа, предпочтительно составляющего менее 10, особенно предпочтительно менее 2. Согласно предпочтительному варианту образующую полиэфир смесь подвергают поликонденсации при указанных выше температурах до кислотного числа в интервале от 80 до 30, предпочтительно от 40 до 30, при нормальном давлении, а затем при давлении менее 500 мбар, предпочтительно от 50 до 150 мбар. Пригодными катализаторами этерификации являются, например, содержащие железо, кадмий, кобальт, свинец, цинк, сурьму, магний, титан или олово катализаторы в виде металлов, оксидов металлов или солей металлов. Однако поликонденсацию можно осуществлять также в жидкой фазе в присутствии разбавляющих и/или разделяющих средств, например таких, как бензол, толуол, ксилол или хлорбензол, используемых для азеотропной отгонки конденсационной воды. В предпочтительном варианте органические многоосновные карбоновые кислоты и/или их производные и многоатомные спирты подвергают поликонденсации с целью получения сложных полиэфирполиолов в молярном отношении от 1:1 до 1:1,8, предпочтительно от 1:1,05 до 1:1,2.

Получаемые сложные полиэфирполиолы предпочтительно обладают функциональностью от 1,8 до 4, особенно предпочтительно от 1,9 до 3, в частности от 2,0 до 2,5, и молекулярной массой от 480 до 5000 г/моль, предпочтительно от 1000 до 4500 г/моль, в частности от 1600 до 4500 г/моль.

Предпочтительные простые полиэфирполиолы согласно изобретению предпочтительно обладают функциональностью от 2 до 8, в частности от 3 до 8.

Пригодные для использования простые полиэфирполиолы b1) получают, в частности, известными методами, например путем анионной полимеризации алкиленоксидов в присутствии катализаторов, предпочтительно гидроксидов щелочных металлов, аминов или так называемых DMC-катализаторов.

В качестве алкиленоксидов чаще всего используют этиленоксид и/или пропиленоксид, предпочтительно чистый 1,2-пропиленоксид.

Пригодными инициирующими веществами прежде всего являются соединения по меньшей мере с тремя гидроксильными группами, предпочтительно соединения, содержащие от четырех до восьми гидроксильных групп в молекуле, или соединения по меньшей мере с двумя первичными аминогруппами в молекуле.

В качестве инициирующих веществ по меньшей мере с тремя гидроксильными группами, предпочтительно содержащих от четырех до восьми гидроксильных групп в молекуле, предпочтительно используют триметилолпропан, глицерин, толуолдиамин, пентаэритрит, сахарные соединения, например такие, как глюкоза, сорбит, маннит и сахароза, многоатомные фенолы, резольные смолы, например олигомерные продукты конденсации фенола с формальдегидом и продукты конденсации по Манниху фенолов, формальдегида и диалканоламинов, а также меламин.

В качестве инициирующих веществ по меньшей мере с двумя первичными аминогруппами в молекуле предпочтительно используют ароматические диамины и/или полиамины, например фенилендиамины, 2,3-толуилендиамин, 2,4-толуилендиамин, 3,4-толуилендиамин, 2,6-толуилендиамин, 4,4′-диаминодифенилметан, 2,4′-диаминодифенилметан и 2,2′-диаминодифенилметан, а также алифатические диамины и полиамины, в частности этилендиамин.

Простые полиэфирполиолы обладают функциональностью, предпочтительно составляющей от 3 до 8, и гидроксильным числом, предпочтительно составляющим от 100 до 1200 мг КОН/г, в частности от 240 до 570 мг КОН/г.

К соединениям b1) по меньшей мере с двумя реакционно-способными по отношению к изоцианату атомами водорода относятся также при необходимости совместно используемые удлинители цепей и сшивающие агенты. Для модифицирования механических свойств предпочтительным может быть добавление бифункциональных удлинителей цепей, трифункциональных сшивающих агентов, сшивающих агентов с более высокой функциональностью или при необходимости также их смесей. В качестве удлинителей цепей и/или сшивающих агентов предпочтительно используют алканоламины и, в частности, диолы и/или триолы с молекулярной массой менее 400, предпочтительно от 60 до 300.

Целесообразно используемое количество удлинителей цепей, сшивающих агентов или их смесей составляет от 1 до 20% масс., предпочтительно от 2 до 5% масс. в пересчете на полиольный компонент b1).

Дополнительные сведения об используемых простых и сложных полиэфирполиолах и их получении приводятся, например, в справочнике Kunststoffhandbuch, том 7 „Polyurethane", издатель Günter Oertel, издательство Carl-Hanser, Мюнхен, 3-е издание, 1993, с. 57-74.

Согласно другому предпочтительному варианту осуществления изобретения полиуретаны, находящиеся в сердцевине предлагаемого в изобретении профилированного изделия, предпочтительно содержат другие добавки, например, выбранные из группы, включающей огнезащитные средства, поверхностно-активные вещества, стабилизаторы пены, регуляторы ячеистой структуры, наполнители, пигменты, красители, средства для защиты от гидролиза, антистатики, средства с фунгистатическим и бактериостатическим действием и их смеси.

В качестве огнезащитных средств можно использовать органические фосфорные кислоты и/или эфиры фосфоновой кислоты. При этом предпочтительно используют соединения, не обладающие реакционной способностью по отношению к изоцианатным группам. К предпочтительным соединениям относятся также хлорсодержащие эфиры фосфорной кислоты. Типичными представителями этой группы огнезащитных средств являются триэтилфосфат, дифенилкрезилфосфат, трис(хлорпропил)фосфат и диэтилэтанфосфонат.

Кроме того, можно использовать также бромсодержащие огнезащитные средства. В качестве бромсодержащих огнезащитных средств предпочтительно используют соединения, которые содержат группы, реакционно-способные по отношению к изоцианатным группам. Подобными соединениями являются сложные эфиры тетрабромфталевой кислоты с алифатическими диолами и продукты алкоксилирования дибромбутендиола. Кроме того, можно использовать соединения, которые являются производными ряда бромированных неопентильных соединений, содержащих гидроксильные группы.

При получении полиуретанов, которые согласно изобретению предпочтительно используют в сердцевине предлагаемого в изобретении профилированного изделия, обычно добавляют порообразователи, катализаторы и стабилизаторы ячеистой структуры, а также при необходимости другие вспомогательные компоненты и/или добавки.

В качестве порообразователя можно использовать воду, которая реагирует с изоцианатными группами с отщеплением диоксида углерода. В комбинации с водой или вместо воды можно использовать также так называемые физические порообразователи. Речь при этом идет об инертных по отношению к исходным компонентам соединениях, которые при комнатной температуре чаще всего являются жидкостями, испаряющимися в условиях реакции уретаноообразования. Температура кипения подобных соединений предпочтительно ниже 50°C. К физическим порообразователям относятся также газообразные при комнатной температуре соединения, которые вводят в исходные компоненты, соответственно растворяют в них под давлением, например диоксид углерода, низкокипящие алканы и фторалканы.

Подобные соединения чаще всего выбирают из группы, включающей алканы и/или циклоалканы по меньшей мере с четырьмя атомами углерода, простые алкиловые эфиры, сложные эфиры, кетоны, ацетали, фторалканы с 1-8 атомами углерода и тетраалкилсиланы с 1-3 атомами углерода в алкильной цепи, в частности тетраметилсилан.

Соответствующими примерами являются пропан, н-бутан, изобутан, циклобутан, н-пентан, изопентан, циклопентан, циклогексан, диметиловый эфир, метилэтиловый эфир, метилбутиловый эфир, сложный метиловый эфир муравьиной кислоты, ацетон, а также фторалканы, которые способны расщепляться в тропосфере и поэтому не представляют опасности для озонового слоя, такие как трифторметан, дифторметан, 1,1,1,3,3-пентафторбутан, 1,1,1,3,3-пентафторпропан, 1,1,1,2-тетрафторэтан, дифторэтан и гептафторпропан, причем можно использовать также фторалкены. Указанные физические порообразователи можно использовать по отдельности или в любых комбинациях друг с другом.

В качестве катализаторов прежде всего используют соединения, которые сильно ускоряют взаимодействие изоцианатных групп с реакционно-способными по отношению к ним группами. Подобными катализаторами являются, например, амины с сильным основным характером, например вторичные алифатические амины, имидазолы, амидины, а также алканоламины.

Для введения в пенополиуретан изоциануратных групп требуются особые катализаторы. В качестве катализаторов для введения изоциануратных групп обычно используют карбоксилаты металлов, в частности ацетат калия, и их растворы.

В зависимости от предъявляемых к катализаторам требований их можно использовать по отдельности или в виде любых смесей друг с другом.

В качестве других добавок для указанной цели можно использовать известные вещества, например поверхностно-активные соединения, стабилизаторы пены, регуляторы ячеистой структуры, наполнители, пигменты, красители, огнезащитные средства, средства для защиты от гидролиза, антистатики, а также средства с фунгистатическим и бактериостатическим действием.

Более подробные сведения о технологии получения используемых согласно изобретению полиуретанах, а также об используемых исходных веществах, порообразователях, катализаторах и вспомогательных компонентах и/или добавках можно найти, например, в справочнике Kunststoffhandbuch, том 7, „Polyurethane", издательство Carl-Hanser, Мюнхен, 1-е издание, 1966, 2-е издание, 1983, и 3-е издание, 1993, с. 104-192.

Для получения жестких пенополиуретанов полиизоцианаты а) и полиольный компонент b) подвергают превращению в таких количествах, чтобы изоцианатный показатель находился в интервале от 90 до 220, предпочтительно от 100 до 200, в частности от 110 до 190.

Плотность предпочтительно используемых согласно изобретению жестких пенополиуретанов предпочтительно составляет от 10 до 400 кг/м3, особенно предпочтительно от 20 до 200 кг/м3, еще более предпочтительно от 30 до 100 кг/м3.

Подробности, касающиеся получения предлагаемых в изобретении пенополиуретанов, сообщаются ниже при описании стадий (В) и (С).

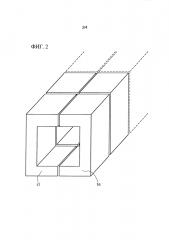

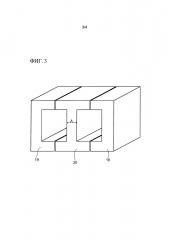

Сердцевина предлагаемого в изобретении профилированного изделия в общем случае может обладать любой желаемой формой, которая представляется специалистам пригодной для требуемого применения. Поперечное сечение сердцевины может обладать формой круга и/или многогранника. Кроме того, сердцевине может быть придана ровная или неровная форма, причем она может быть снабжена, например, выемками, кольцевыми канавками, поясками и так далее, причем подобные профилирующие элементы могут быть параллельны или перпендикулярны направлению производства профилированного изделия. Сердцевина, формируемая на стадии (С) предлагаемого в изобретении способа, в предпочтительном варианте повторяет форму подлежащего изготовлению профилированного изделия, соответственно той его части, которая включает изолирующий элемент. В другом варианте исполнения получаемого согласно изобретению профилированного изделия, например оконного профиля, получаемая согласно изобретению сердцевина снабжена оболочкой, к которой присоединены перемычки, которые при необходимости, в свою очередь, соединены с другими перемычками. Совокупность сердцевины, оболочки и перемычек образует изготовляемое согласно изобретению профилированное изделие.

Форма сердцевины определяется формой используемого согласно изобретению блока клиновых полуматриц. В общем случае сердцевина обладает размерами от 5 до 250 мм, предпочтительно от 10 до 150 мм, особенно предпочтительно от 20 до 100 мм, в частности от 25 до 80 мм, причем эти размеры в случае неравномерно сформированных сердцевин соответствуют наибольшему расстоянию в том или ином направлении.

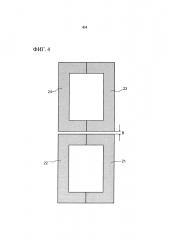

Изготовленное согласно изобретению профилированное изделие включает по меньшей мере одну сердцевину из пенополиуретана или содержащей пенополиуретан смеси. В предпочтительном варианте изготовленное согласно изобретению профилированное изделие включает ровно одну сердцевину из пенополиуретана или содержащей пенополиуретан смеси. Согласно изобретению профилированное изделие может включать также две, три или четыре сердцевины из пенополиуретана или содержащей пенополиуретан смеси. При наличии в изготовленном согласно изобретению профилированном изделии двух, трех или четырех сердцевин они могут обладать одинаковой или разной формой.

Изготовленное согласно изобретению профилированное изделие, помимо по меньшей мере одной сердцевины, включает по меньшей мере одну оболочку по меньшей мере из одного термопластичного материала. Согласно изобретению под оболочкой подразумевают покрытие сердцевины предлагаемого в изобретении профилированного изделия. При этом оболочкой снабжена часть сердцевины или вся сердцевина, предпочтительно вся сердцевина. Кроме того, в предпочтительном варианте исполнения оболочка обладает соединенной с ней перегородкой.

Толщина самой оболочки, соответственно оболочки и при необходимости соединенной с ней перегородки, в общем случае составляет от 1 до 20 мм, предпочтительно от 2 до 15 мм, особенно предпочтительно от 3 до 10 мм, причем оболочка и перегородка могут обладать разной или одинаковой толщиной. В предпочтительном варианте осуществления изобретения оболочка или перегородка в разных местах профилированного изделия обладают разной толщиной, причем значения толщины в продольном направлении одинаковы, в то время как в поперечном направлении они отличаются друг от друга. Это определяется, например, исполнением профилированного изделия, которое, в свою очередь, зависит от его последующего применения.

Оболочка подлежащего изготовлению согласно изобретению профилированного изделия в общем случае содержит по меньшей мере один термопластичный материал. Пригодные термопластичные материалы известны специалистам и выбраны, например, из группы, включающей полиолефины, например сополимер акрилонитрила, бутадиена и стирола (АБС-сополимер), полиметилметакрилат, полиэтилен, полипропилен, полистирол, поливинилхлорид, поликонденсаты, в частности полиамиды, например полиамид 6 или полиамид 6,6, полилактат, поликарбонаты, сложные полиэфиры, например полиэтилентерефталат, полиэфирэфиркетон, полиаддукты, в частности термопластичный полиуретан, древесно-пластиковые композитные материалы и соответствующие смеси. В особенно предпочтительном варианте оболочка получаемого согласно изобретению профилированного изделия содержит поливинилхлорид. Поливинилхлорид и его получение путем полимеризации винилхлорида известны специалистам.

В предпочтительном варианте исполнения оболочка содержит термопластичный материал с температурой плавления ниже 220°С.

В изготовленном согласно изобретению профилированном изделии между сердцевиной и оболочкой при необходимости находится по меньшей мере одна пленка. Согласно изобретению под пленкой подразумевают слой, соответственно покрытие, которое при необходимости находится в изготовленном согласно изобретению профилированном изделии между сердцевиной и оболочкой. Подобная пленка в общем случае может состоять из любого материала, который специалисты рассматривают в качестве материала, пригодного для предлагаемого в изобретении профилированного изделия.

В предпочтительном варианте исполнения пленка, которая при необходимости находится между сердцевиной и оболочкой, содержит материал, выбранный из группы, включающей термопластичный полиуретан, полиолефины, например полиэтилен, полипропилен, полистирол, поливинилхлорид и/или бумагу, картон, текстильные материалы, нетканые материалы, тефлон, металл, комбинированные материалы из металла и полимера и соответствующие смеси. Указанные материалы и технология их получения известны специалистам. Согласно изобретению возможным является также использование пленки, которая состоит более чем из одного материала, то есть из так называемых многослойных материалов.

В особенно предпочтительном варианте исполнения пленка, находящаяся между сердцевиной и оболочкой изготовленного согласно изобретению профилированного изделия, содержит тефлон, причем еще более предпочтительно указанная пленка состоит из тефлона. В соответствии с данным вариантом исполнения пленка предотвращает долговременное сцепление сердцевины с оболочкой, благодаря чему предметы из изготовленных согласно изобретению профилированных изделий, например оконные рамы или дверные коробки, после применения хорошо пригодны для вторичного использования, поскольку отличающиеся друг от друга полимеры, например пенополиуретан сердцевины и поливинилхлорид оболочки, могут быть легко отделены друг от друга.

В другом предпочтительном варианте исполнения пленка содержит термопластичный полиуретан. Это позволяет обеспечить особенно сильную адгезию пленки к сердцевине. Кроме того, в этом случае достигают особенно сильной адгезии пленки к оболочке, соответственно особенно высокой взаимной адгезии между всеми тремя компонентами и возможности изготовления особенно стабильного профилированного изделия. Предпочтительно используемые термопластичные полиуретаны преимущественно синтезируют, например, из метилендифенилдиизоцианата и полиолов на основе политетрагидрофурана, например, описанных в DE 10234007.

В другом предпочтительном варианте исполнения пленка содержит металл или комбинированный материал из металла и полимера, например, описанный в DE 10211274. В соответствии с данным вариантом исполнения сердцевина, которая содержит пенополиуретан, снабжена газонепроницаемой оболочкой. Вследствие этого согласно изобретению исключается возможность испарения присутствующего в пенопласте порообразователя, в частности пентана, из сердцевины. Благодаря этому сердцевина сохраняет низкое значение показателя лямбда в течение чрезвычайно длительного промежутка времени, в связи с чем изолирующее действие сердцевины, соответственно профилированного изделия в целом, также в течение длительного промежутка времени остается в основном постоянным.

Пленка, которая при необходимости находится между сердцевиной и оболочкой, обладает толщиной, составляющей, например, от 10 до 3000 мкм, предпочтительно от 25 до 1000 мкм, особенно предпочтительно от 50 до 750 мкм, в частности от 100 до 500 мкм.

Ниже более подробно расс