Способ разделения с помощью модифицированной системы горячего сепаратора повышенной производительности

Иллюстрации

Показать всеИзобретение относится к способу получения биодизельного топлива из возобновляемого сырья. Способ получения биодизельного топлива из возобновляемого сырья включает дезоксигенирование возобновляемого сырья в реакционной зоне дезоксигенирования; разделение выходящего потока реакционной зоны дезоксигенирования в первом парожидкостном сепараторе на парообразный поток и жидкий поток, причем указанный первый парожидкостный сепаратор работает при температуре в диапазоне от около 40°C до около 350°C; деление жидкого потока на рециркуляционную часть и часть продукта; отпаривание указанной части продукта из жидкого потока в отпарной колонне с помощью отпаривающего газа с разделением на головной поток пара и кубовый поток, причем уровень загрязнений в кубовом потоке отпарной колонны после первого парожидкостного сепаратора составляет от менее чем 1/100 до 1/1000 от уровня загрязнений в кубовом потоке отпарной колонны без парожидкостного сепаратора, при этом указанная отпарная колонна работает при температуре в диапазоне от около 50°C до около 350°C; изомеризацию кубового потока отпарной колонны в реакционной зоне изомеризации; рециркуляцию рециркуляционной части из жидкого потока в реакционную зону дезоксигенирования и сепарацию по меньшей мере части выходящего потока реакционной зоны изомеризации для получения по меньшей мере одного потока биодизельного топлива. Технический результат - получение более низких уровней загрязнителей в технологическом потоке. 7 з.п. ф-лы, 4 ил., 2 табл.

Реферат

Область техники, к которой относится изобретение

Данное изобретение в целом относится к технологиям гидропереработки, в частности к способу разделения, включающему модифицированную систему горячего сепаратора повышенной производительности.

Уровень техники

Различные технологии гидропереработки предлагают использование горячего сепаратора повышенной производительности (EHS) в системе выходящего потока реактора. Функция EHS заключается в отделении (отпаривании) некоторого количества легкого вещества из жидкой фазы выходящего из реактора потока. EHS обычно совмещает грубую сепарацию рециркуляционного пара от жидкости внутри насадочной или тарельчатой десорбционной колонны, которая обеспечивает дополнительное отделение пара.

Однако жидкий компонент, подаваемый в EHS, может содержать рециркуляционную жидкость, которую не нужно отпаривать. В этом случае требуемое количество отпаривающего пара может ограничивать производительность системы. В дополнение к этому, существует повышенный риск уноса капель жидкости из секции грубой сепарации.

Раскрытие изобретения

Одним аспектом изобретения является способ разделения выходящего потока первой реакционной зоны. В одном варианте осуществления способ включает разделение выходящего потока первой реакционной зоны в первом парожидкостном сепараторе на парообразный поток и жидкий поток. Жидкий поток делят на рециркуляционную часть и часть продукта. Часть продукта из жидкого потока подвергают отпариванию в отпарной колонне с использованием отпаривающего газа, разделяя на головной поток пара и кубовый поток. Кубовый поток вводят во вторую реакционную зону, а рециркуляционную часть жидкого потока рециркулируют в первую реакционную зону.

Краткое описание чертежей

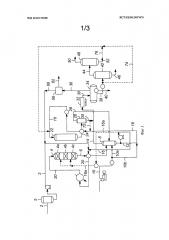

На фиг. 1 проиллюстрирован один вариант осуществления способа гидропереработки, включающий горячий сепаратор повышенной производительности.

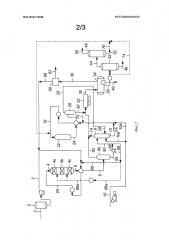

На фиг. 2 проиллюстрирован способ гидропереработки фиг. 1, включающий модифицированную систему горячего сепаратора повышенной производительности.

На фиг. 3 проиллюстрирован один вариант осуществления модифицированной системы горячего сепаратора повышенной производительности.

На фиг. 4 проиллюстрирован другой вариант осуществления модифицированной системы горячего сепаратора повышенной производительности.

Осуществление изобретения

Настоящее изобретение относится к модифицированной системе горячего сепаратора повышенной производительности, которая исключает нежелательный унос, одновременно давая возможность повышенного отпаривания только конечной жидкости. Система объединяет горячий сепаратор с горячей отпарной колонной.

Первым компонентом в системе является горячий сепаратор (например, парожидкостный сепаратор) для осуществления грубого разделения жидкости и пара. При наличии отдельного сосуда традиционные варианты конструктивного исполнения парожидкостного разделения могут использоваться для обеспечения хорошего разделения с минимальным уносом. Горячий сепаратор обычно работает при температуре в диапазоне от 40°С до 350°С, или от 150°С до 250°С, или от 180°С до 220°С. Горячий сепаратор желательно эксплуатировать при температуре, при которой углеводородный компонент будет сохраняться в жидкой форме. Хотя горячий сепаратор может работать при температурах вплоть до 40°С, более низкие температуры снижают энергоэффективность системы.

Жидкость из горячего сепаратора затем делят на поток рециркуляционной жидкости, который рециркулируют, и конечный поток жидкости, который подают в горячую отпарную колонну. При заданном количестве отпаривающего пара горячая отпарная колонна будет более эффективна при отпаривании конечной жидкости по сравнению с отпариванием объединенных рециркуляционной и конечной жидкости.

Температуру горячей отпарной колонны можно регулировать в ограниченном диапазоне для достижения требуемого разделения, и давление можно поддерживать на том же самом уровне, что и в реакционных зонах перед и после модифицированной системы сепаратора повышенной производительности, чтобы свести к минимуму как первоначальные капиталовложения, так и эксплуатационные затраты. Водородная горячая отпарная колонна высокого давления может работать в условиях давления в диапазоне от 689 кПа абс. (100 фунт/кв.дюйм абс.) до 13790 кПа (2000 фунт/кв.дюйм абс.) и температуры от 40°С до 350°С. В другом варианте осуществления водородная горячая отпарная колонна высокого давления может работать в условиях давления в диапазоне от 1379 кПа абс. (200 фунт/кв.дюйм абс.) до 4826 кПа (700 фунт/кв.дюйм абс.) и температуры от 50°С до 350°С. Водородная горячая отпарная колонна высокого давления может работать по существу при том же самом давлении, что и в реакционной зоне. Под термином «по существу» подразумевается, что рабочее давление водородной горячей отпарной колонны высокого давления находится в пределах 1034 кПа абс. (150 фунт/кв.дюйм абс.) от рабочего давления реакционной зоны. Например, в одном варианте осуществления давление в водородной горячей отпарной зоне разделения высокого давления не более чем на 1034 кПа абс. (150 фунт/кв.дюйм абс.) меньше, чем давление в реакционной зоне.

На фиг. 1 проиллюстрирован один из примеров способа гидропереработки, включающего не модифицированный EHS. Как показано, способ начинается с потока 2 сырья, который может подаваться через необязательную расходную/уравнительную емкость сырья. Поток 2 сырья объединяют с потоком 68 рециркуляционного газа и рециркуляционным потоком 16 с образованием объединенного потока 20 сырья, который подвергают теплообмену с выходящим потоком реактора и затем вводят в реактор 4 дезоксигенирования. Теплообмен может осуществляться до или после объединения рециркуляционного потока с сырьем. Реактор 4 дезоксигенирования может содержать несколько слоев, показанных на фиг. 1 как 4а, 4b и 4с. Реактор 4 дезоксигенирования содержит по меньшей мере один катализатор, способный катализировать декарбоксилирование и/или гидродезоксигенирование сырья с удалением кислорода. Выходящий поток 6 реактора дезоксигенирования, содержащий продукты реакций декарбоксилирования и/или гидродезоксигенирования, отводят из реактора 4 дезоксигенирования и подвергают теплообмену с потоком 20, содержащим сырье, подаваемое в реактор 4 дезоксигенирования. Поток 6 содержит жидкий компонент, содержащий в основном нормальные парафиновые углеводороды диапазона кипения дизельного топлива, и газообразный компонент, содержащий в основном водород, парообразную воду, монооксид углерода, диоксид углерода, пропан и, возможно, аммиак.

Выходящий поток 6 реактора дезоксигенирования затем направляют в водородную горячую отпарную колонну 8 высокого давления. Подпиточный водород в линии 10 делят на две части, потоки 10а и 10b. Подпиточный водород в потоке 10а также вводят в водородную горячую отпарную колонну 8 высокого давления. В водородной горячей отпарной колонне 8 высокого давления газообразный компонент выходящего потока 6 реактора дезоксигенирования селективно отпаривается из жидкого компонента выходящего потока 6 реактора дезоксигенирования с помощью потока 10а подпиточного водорода и рециркуляциионного водорода 28. Растворенный газообразный компонент, содержащий водород, парообразную воду, монооксид углерода, диоксид углерода и аммиак, селективно отделяется в головной поток 14 водородной горячей отпарной колонны высокого давления. Оставшийся жидкий компонент выходящего потока 6 реактора дезоксигенирования, содержащий в основном нормальные парафины с числом атомов углерода от 8 до 24 и цетановым числом от 60 до 100, удаляется в виде кубового потока 12 водородной горячей отпарной колонны высокого давления.

Часть кубового потока 12 водородной горячей отпарной колонны высокого давления образует рециркуляционный поток 16 и объединяется с восполняемым потоком 2 сырья с образованием объединенного потока 20 сырья. Другая часть рециркуляционного потока 16, необязательный поток 16а, может быть направлена непосредственно в реактор 4 дезоксигенирования и вводится в межступенчатых местоположениях, как например между слоями 4а и 4b и/или между слоями 4b и 4с, чтобы способствовать регулированию температуры. Остальную часть кубового потока водородной горячей отпарной колонны высокого давления в потоке 12 объединяют с потоком 10b водорода с образованием объединенного потока 18, который направляют в реактор 22 изомеризации. Поток 18 может вступать в теплообмен с выходящим потоком 24 реактора изомеризации.

Продукт реактора изомеризации, содержащий газообразную часть из водорода и жидкую часть, богатую разветвленными парафинами, отводят в линию 24, и после необязательного теплообмена с потоком 18, вводят в сепаратор 26 водорода. Головной поток 28 из сепаратора 26 водорода содержит преимущественно водород, который может быть рециркулирован обратно в водородную горячую отпарную колонну 8 высокого давления как часть отпарного газа. Кубовый поток 30 из сепаратора 26 водорода охлаждается воздухом с помощью воздушного охладителя 32 и вводится в сепаратор 34 продукта. В сепараторе 34 продукта, газообразная часть потока, содержащая водород, монооксид углерода, сероводород, диоксид углерода, пропан и аммиак, отводится в поток 36, тогда как жидкая углеводородная часть потока отводится в поток 38. Поток 40 водного побочного продукта также может удаляться из сепаратора 34 продукта. Поток 38 вводят в отпарную колонну 42 продукта, где компоненты, имеющие более высокую относительную летучесть, выделяются в поток 44, при этом остаток, компоненты дизельной фракции, отводятся из отпарной колонны 42 продукта в линию 46. Поток 44 подают в ректификационную колонну 48, которая работает с выделением СНГ в головной погон 50, оставляя кубовый продукт 52 нафты. Любая из необязательных линий 72, 74 или 76 может быть использована для рециркуляции по меньшей мере части выходящего потока зоны изомеризации обратно в зону изомеризации для повышения количества н-парафинов, которые изомеризуются в разветвленные парафины.

Парообразный поток 36 из сепаратора 34 продукта содержит газообразную часть выходящего потока изомеризации, которая содержит, по меньшей мере, водород, монооксид углерода, сероводород и диоксид углерода, и направляется в систему аминовых абсорберов для отделения диоксида углерода и сероводорода от парообразного потока. Из-за стоимости водорода желательно рециркулировать водород в реактор 4 дезоксигенирования, но при этом нежелательно циркулировать диоксид углерода или избыток серосодержащих компонентов. С целью отделения серосодержащих компонентов и диоксида углерода от водорода, парообразный поток 36 пропускают через аминовый абсорбер, также называемый скруббером, в зоне 56. Диоксид углерода поглощается амином, тогда как водород проходит через зону аминового скруббера в линию 68 для рециркуляции в первую реакционную зону. Амин регенерируют, и диоксид углерода высвобождается и отводится в линию 62. В зоне аминового абсорбера регенерированный амин может быть рециркулирован для повторного использования.

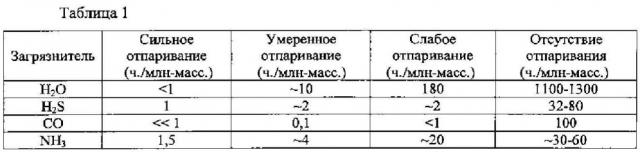

Горячая отпарная колонна может снижать содержание загрязнителей, входящих в состав подаваемого в реактор изомеризации сырья. Например, в таблице 1 представлены результаты компьютерного моделирования уменьшения примесей с помощью горячей отпарной колонны для сырья, содержащего 1100 ч./млн (масс.) N и 1500 ч./млн (масс.) S. Умеренное отпаривание происходит при базовом расходе отпарного газа, при этом слабое отпаривание происходит при половине базового расхода, и сильное отпаривание происходит при двойном базовом расходе.

Тем не менее, в некоторых случаях было бы желательно иметь более низкие уровни загрязнителей, чем получаемые с помощью одной только горячей отпарной колонны. С помощью объединения горячего сепаратора с горячей отпарной колонной возможно большее снижение содержания загрязнителей. Содержание некоторых загрязнителей может быть уменьшено до уровней в диапазоне миллиардных долей (ч./млрд-масс.). Уровень одного или более загрязнителей может быть менее 750 ч./млрд-масс., или менее 600 ч./млрд-масс., или менее 500 ч./млрд-масс., или менее 400 ч./млрд-масс., или менее 300 ч./млрд-масс., или менее 250 ч./млрд-масс., или менее 200 ч./млрд-масс., или менее 150 ч./млрд-масс., или менее 100 ч./млрд-масс. Снижение содержания некоторых загрязнителей с помощью модифицированной системы сепаратора повышенной производительности может быть в 10 раз лучше, чем с помощью одной только горячей отпарной колонны, или в 100 раз лучше, или в 250 раз лучше, или в 500 раз лучше, или в 1000 раз лучше.

Модифицированная система горячего сепаратора повышенной производительности позволяет добиться более низких уровней загрязнителей, чем это возможно с помощью горячей отпарной колонны. В варианте осуществления модифицированной системы сепаратора повышенной производительности, показанном на фиг. 2, присутствует горячий сепаратор 80, представляющий собой парожидкостный сепаратор, который разделяет выходящий поток 6 реактора на парообразный поток 82 и жидкий поток 84. После протекания через насос 86 жидкий поток 84 делится на рециркуляционный поток 88 и поток 90 продукта. Рециркуляционный поток 88 направляют в реактор 4 дезоксигенирования. Поток 90 продукта направляют в горячую отпарную колонну 8, где его подвергают отпариванию с разделением на головной поток 14 и кубовый поток 12. Парообразный поток 82 из горячего сепаратора 80 объединяют с головным потоком 14 из горячей отпарной колонны 8 и кубовым потоком 30 из сепаратора 26 водорода, охлаждают и направляют в сепаратор 34 продукта. При необходимости поток может приводиться в контакт с жидким абсорбционным маслом (не показано). Такой процесс контактирования описан в публикации US 2012/0047793, которая включена в настоящий документ посредством ссылки. Парообразный поток 28 из сепаратора 26 водорода может обеспечивать частично или полностью отпаривающий газ для горячей отпарной колонны 8.

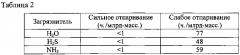

Например, в таблице 2 приведены результаты аналогичного компьютерного моделирования при использовании модифицированной отпарной системы повышенной производительности.

В некоторых случаях предполагаемый уровень оказывается ниже предела метода обнаружения.

В одном варианте осуществления модифицированной системы горячего сепаратора повышенной производительности, показанном на фиг. 3, горячий сепаратор 110 приподнят над горячей отпарной колонной 115. Гидравлический напор используется для регулирования потока конечной жидкости в горячую отпарную колонну 115 (аналогично боковой отпарной секции на ректификационной колонне). Это минимизирует мощность (САРЕХ) и функционирование (ОРЕХ) гидравлического насоса, но повышает высоту расположения сосуда. Выход из горячего сепаратора 110 находится выше самого высокого входа для жидкости в горячей отпарной колонне 115 повышенной производительности. Горячий выходящий поток 120 из реактора поступает в горячий сепаратор 110, где он разделяется на пар 125 горячего сепаратора и жидкий поток 130. Жидкий поток 130 делится на поток 135 рециркуляционной жидкости и конечный поток 140 кислой жидкости. Поток 135 рециркуляционной жидкости проходит через насос 145 рециркуляционной жидкости. Конечный поток 140 кислой жидкости входит в горячую отпарную колонну 115, где он разделяется на пар 150 горячей отпарной колонны и конечную отпарную жидкость 155. Отпаривающий пар 160 вводится в горячую отпарную колонну 115. Пар 150 горячей отпарной колонны объединяют с паром 125 горячего сепаратора с образованием потока 165 рециркуляционного газа. Конечная отпарная жидкость 155 проходит через насос 170 для конечной жидкости.

В другом варианте осуществления модифицированной системы горячего сепаратора повышенной производительности, показанном на фиг. 4, вся жидкость из горячего сепаратора перекачивается насосом, так что высота и расположение сосуда горячего сепаратора не зависят от горячей отпарной колонны. Это обеспечивает гибкость конструктивного исполнения и уменьшает высоту установки сосуда. Однако это повышает требования к мощности и функционированию гидравлического насоса. Горячий выходящий поток 220 из реактора поступает в горячий сепаратор 210, где он разделяется на пар 225 горячего сепаратора и жидкий поток 230. Жидкий поток 230 проходит через общий гидравлический насос 245 и делится на поток 235 рециркуляционной жидкости и конечный поток 240 кислой жидкости. Конечный поток 240 кислой жидкости входит в горячую отпарную колонну 215, где он разделяется на пар 250 горячей отпарной колонны и конечную отпарную жидкость 255. Отпаривающий пар 260 вводится в горячую отпарную колонну 215. Пар 250 горячей отпарной колонны объединяют с паром 225 горячего сепаратора с образованием потока 265 рециркуляционного газа. Конечная отпаренная жидкость 255 проходит через насос 270 для конечной жидкости.

Модифицированная система сепаратора повышенной производительности может использоваться во множестве способов. Например, она может использоваться в способах получения зеленого дизельного топлива из натуральных масел и жиров. Данный способ включает дезоксигенирование возобновляемого сырья с длиной углеродной цепи в диапазоне дизельной фракции для получения н-парафинов с тем же самым числом атомов углерода, что и в цепи жирной кислоты, или на один атом углерода меньше, если кислород был удален с помощью декарбоксилирования или декарбонилирования. В необязательной второй ступени способа часть н-парафинов селективно изомеризуют для улучшения низкотемпературных свойств получаемого дизельного топлива.

Подходящее возобновляемое сырье включает сырье растительного или животного происхождения. Часть этого сырья известна как возобновляемые жиры и масла. Термин «возобновляемое сырье» подразумевает включение сырья, отличного от полученного из сырой нефти. Возобновляемое сырье, которое может использоваться в настоящем изобретении, включает любое сырье, содержащее глицериды и свободные жирные кислоты (FFA). Большинство глицеридов будет являться триглицеридами, но также могут присутствовать и перерабатываться моноглицериды и диглицериды. Примеры такого сырья включают без ограничения каноловое масло, кукурузное масло, соевые масла, рапсовое масло, масло из семян сои, сурепное масло, талловое масло, подсолнечное масло, конопляное масло, оливковое масло, льняное масло, кокосовое масло, касторовое масло, арахисовое масло, масло ярутки, пальмовое масло, масло эфиопской горчицы, масло жожобы, масло горчичное, хлопковое масло, ятрофное масло, сало, желтые и темные жиры, свиной жир, китовый жир, жиры в молоке, рыбий жир, водорослевое масло, осадок сточных вод и тому подобное. Дополнительные примеры возобновляемого сырья включают несъедобные растительные масла из группы, состоящей из Jatropha Curcas (Ratanjoy, Wild Castor, Jangli Erandi), Madhuca Indica (Mohuwa), Pongamia Pinnata (Karanji Honge) и Azadiracta indicia (Neem). Триглицериды и FFA типичного растительного или животного жира содержат алифатические углеводородные цепи в своей структуре, которые имеют от 8 до 24 атомов углерода, при этом большинство жиров и масел содержат высокие концентрации жирных кислот с 16 и 18 атомами углерода. Смеси или совместно подаваемое сырье из возобновляемого сырья и углеводородов нефтяного происхождения также могут использоваться в качестве исходного сырья. Другие компоненты сырья, которые могут использоваться в частности в качестве совместно подаваемого компонента в сочетании с вышеперечисленным сырьем, включают в себя отработанные моторные масла и промышленные смазочные материалы, использованные твердые парафины, жидкости, полученные в результате газификации угля, биомассы, или природный газ с последующей стадией сжижения, такой как технология Фишера-Тропша, жидкости, полученные в результате термической или химической деполимеризации отходов пластмасс, таких как полипропилен, полиэтилен высокой плотности и полиэтилен низкой плотности; и другие синтетические масла, образованные как побочные продукты нефтехимических и химических процессов. Смеси указанного выше сырья также могут использоваться в виде совместно подаваемых компонентов. В некоторых случаях практического применения преимущество использования совместно подаваемого компонента заключается в трансформации того, что может считаться отходом процесса переработки нефти или другого процесса, в ценный совместно подаваемый компонент для настоящего способа.

Возобновляемое сырье может быть предварительно обработано для удаления загрязнителей, таких как щелочные металлы, например, натрий и калий, фосфор, смолы и вода. Подходящие способы предварительной обработки включают без ограничения контактирование возобновляемого сырья с одним или более веществ, выбранных из кислоты, основания, экстрактивного вещества или адсорбирующего вещества.

Одна из возможных стадий предварительной обработки включает контактирование возобновляемого сырья с ионообменной смолой в зоне предварительной обработки в условиях предварительной обработки. В одном варианте осуществления ионообменная смола представляет собой кислотную ионообменную смолу, такую как Amberlyst™15, и может применяться в качестве слоя в реакторе, через который пропускается сырье в восходящем или нисходящем потоке.

Другим возможным способом удаления загрязнителей является промывка слабой кислотой. Она осуществляется с помощью контактирования сырья в реакторе с кислотой, такой как серная, азотная или соляная кислота. Кислота и сырье могут приводиться в контакт или в периодическом или в непрерывном процессе. Контактирование осуществляют с разбавленным кислотным раствором обычно при температуре окружающей среды и атмосферном давлении. Если контактирование происходит в непрерывном режиме, оно обычно осуществляется в противотоке. Еще один возможный способ удаления металлических примесей из сырья осуществляется с помощью использования защитных слоев, которые хорошо известны в области техники. Они могут включать защитные слои из оксида алюминия с катализаторами деметаллизации, такими как никель или кобальт, или без них. Методы фильтрации и сольвентной экстракции представляют другие варианты, которые могут быть использованы.

Гидропереработка, например, такая, как описана в US 7638040 или 8038869, каждый из которых включен в описание посредством ссылки, представляет собой другие методы предварительной обработки, которые могут применяться.

Возобновляемое сырье направляют в зону гидропереработки, содержащую один или несколько слоев катализатора в одном или нескольких реакторах. В зоне гидропереработки сырье приводится в контакт с катализатором гидрирования или гидроочистки в присутствии водорода в условиях гидрогенизации для гидрирования реакционно-способных компонентов, таких как олефиновые или ненасыщенные части н-парафиновых цепей. Катализаторы гидрирования и гидроочистки являются любыми катализаторами, хорошо известными в области техники, такими как никель или никель/молибден, диспергированными на носителе с высокой площадью поверхности. Другие катализаторы гидрирования включают в себя один или более каталитических элементов из благородных металлов, диспергированных на носителе с высокой площадью поверхности. Не ограничивающие примеры благородных металлов включают Pt и/или Pd, диспергированные на гамма-оксиде алюминия, оксиде титана или активированном угле.

Условия гидрирования включают температуру от 40°С до 400°С и давление от 689 кПа абс. (100 фунт/кв.дюйм абс.) до 13790 кПа абс.. (2000 фунт/кв.дюйм абс.). Другие рабочие условия зоны гидрирования хорошо известны в области техники. Для гидродезоксигенирования условия включают температуру от 200°С до 400°С и давление от 4137 кПа абс. (600 фунт/кв.дюйм абс.) до 8274 кПа абс. (1200 фунт/кв.дюйм абс.). Парциальное давление водорода обычно превышает 3450 кПа абс. (500 фунт/кв.дюйм абс.). Отношение Н2 к органическому кислороду, как правило, составляет более 5, или более 7, или более 10. Подходящие катализаторы гидродезоксигенирования включают без ограничения никель- или никель/молибден- содержащие катализаторы. Некоторые из перечисленных выше катализаторов способны также катализировать декарбоксилирование и декарбонилирование в дополнение к гидродезоксигенированию сырья для удаления кислорода. Декарбоксилирование, декарбонилирование и гидродезоксигенирование вместе называются реакциями дезоксигенирования. В некоторых случаях декарбоксилирование и декарбонилирование могут быть менее желательными из-за потери возобновляемого углеродного сырья в СО и СО2. Условия декарбоксилирования включают относительно низкое давление от 689 кПа (100 фунт/кв.дюйм абс.) до 6895 кПа (1000 фунт/кв.дюйм абс.), температуру от 300°С до 450°С и часовую объемную скорость жидкости от 0,5 до 10 ч-1. Поскольку гидрирование является экзотермической реакцией, по мере того как сырье проходит через слой катализатора, температура повышается, и начинают происходить декарбоксилирование и гидродезоксигенирование. Таким образом, предполагается и находится в пределах объема настоящего изобретения, что все реакции происходят одновременно в одном реакторе или в одном слое.

В качестве альтернативы, условия можно регулировать таким образом, чтобы гидрирование происходило преимущественно в одном слое, и декарбоксилирование и/или гидродезоксигенирование происходило во втором слое. Конечно, если используется только один слой, тогда гидрирование происходит преимущественно в передней части слоя, тогда как декарбоксилирование/гидродезоксигенирование происходит главным образом в середине и в нижней части слоя. Наконец, требуемое гидрирование может проходить в одном реакторе, тогда как декарбоксилирование, декарбонилирование и/или гидродезоксигенирование могут осуществляться в отдельном реакторе.

Выходящий поток из зоны дезоксигенирования подается в модифицированную систему горячего сепаратора повышенной производительности, как описано выше. Продукт реакций дезоксигенирования будет содержать как жидкую часть, так и газообразную часть. Жидкая часть содержит фракцию углеводородов, которая, по существу, полностью является н-парафинами и имеет большую концентрацию парафинов с 9-18 атомами углерода. Газообразная часть содержит водород, диоксид углерода, монооксид углерода, водяной пар, пропан и, возможно, серосодержащие компоненты, такие как сероводород, или фосфоросодержащие компоненты, такие как фосфин, или соединения азота, такие как аммиак.

Одной из целей модифицированной системы горячего сепаратора повышенной производительности является селективное отделение по меньшей мере части газообразной части выходящего потока от жидкой части выходящего потока. Неспособность удалить воду, следы моноксида углерода, аммиак и диоксид углерода из выходящего потока может привести к снижению производительности катализатора в зоне изомеризации. Вода, монооксид углерода, диоксид углерода и/или сероводород селективно отпариваются в водородной горячей отпарной колонне высокого давления с помощью водорода. Водород, используемый для отпаривания, может быть сухим и не содержит оксидов углерода.

Выходящий поток реакции дезоксигенирования поступает в горячий сепаратор, где происходит парожидкостная сепарация. Часть жидкости рециркулируют, тогда как остальную часть направляют в горячую отпарную колонну высокого давления. Пар охлаждают и направляют в другой парожидкостный сепаратор. Конечную жидкость из горячего сепаратора отпаривают в горячей отпарной колонне, и по меньшей мере часть газообразных компонентов уносится с отпаривающим газообразным водородом и выделяется в головной поток. Остальная часть выходящего потока зоны дезоксигенирования удаляется в виде кубового продукта водородной горячей отпарной колонны высокого давления и содержит жидкую углеводородную фракцию, имеющую такие компоненты, как нормальные углеводороды с 8-24 атомами углерода. Различное сырье приведет к различным распределениям парафинов. Часть данной жидкой углеводородной фракции в кубовом продукте водородной горячей отпарной колонны высокого давления может использоваться в качестве углеводородного рециркулята, описанного ниже.

Водород может быть отделен от выходящего потока (потоков) способа и рециркулирован в зону гидрирования и дезоксигенирования, или количество водорода может только немного превышать (на 5-25%) потребности в водороде реакций гидрирования и дезоксигенирования, и, следовательно, не направляться на рециркуляцию. Другая нефтеперерабатывающая установка, такая как установка гидрокрекинга, может использоваться в качестве источника водорода, что потенциально исключает необходимость в компрессоре рециркуляционного газа.

В одном варианте осуществления требуемое количество водорода сохраняется в растворе при пониженных давлениях с помощью использования большого потока углеводородного рециркулята в реакционную зону дезоксигенирования. В других способах углеводородный рециркулят используется для регулирования температуры в реакционных зонах, поскольку реакции являются экзотермическими. Однако диапазон отношений рециркулята к сырью определяют не на основе потребностей регулирования температуры, но вместо этого, исходя из требований к растворимости водорода. Водород обладает большей растворимостью в углеводородном продукте, чем в исходном сырье. С помощью использования большого потока углеводородного рециркулята, растворимость водорода в объединенной жидкой фазе в реакционной зоне значительно повышается, и повышенные давления не нужны для увеличения количества водорода в растворе. В одном варианте осуществления изобретения объемное соотношение углеводородного рециркулята к сырью составляет от 2:1 до 8:1, или от 2:1 до 6:1. В другом варианте осуществления данное соотношение находится в диапазоне от 3:1 до 6:1, и в еще одном варианте осуществления соотношение находится в диапазоне от 4:1 до 5:1.

Хотя углеводородную фракцию, выделенную в водородной горячей отпарной колонне высокого давления, можно использовать в качестве топлива дизельного диапазона кипения, она будет иметь плохие свойства текучести на холоде, поскольку она содержит, главным образом, н-парафины. Углеводородная фракция может быть приведена в контакт с катализатором изомеризации в условиях изомеризации, чтобы селективно изомеризовать по меньшей мере часть н-парафинов в разветвленные парафины для улучшения свойств текучести на холоде. Выходящий поток зоны изомеризации представляет собой поток, богатый разветвленными парафинами. Под термином «богатый» подразумевается, что выходящий поток имеет более высокую концентрацию разветвленных парафинов, чем поток, поступающий в зону изомеризации, и может содержать более 15% масс. разветвленных парафинов. Предполагается, что выходящий поток зоны изомеризации может содержать более 20, или более 30, или более 40, или более 50, или более 60, или более 70, или более 75, или более 80, или более 90% масс. разветвленных парафинов.

Изомеризация может осуществляться в отдельном слое той же самой реакционной зоны, т.е. в том же реакторе, который описан выше для дезоксигенирования, или изомеризация может осуществляться в отдельном реакторе. Для простоты описания будет описан вариант осуществления с отдельным реактором для реакции изомеризации. Подвергнутый отпариванию водородом продукт из реакционной зоны дезоксигенирования приводится в контакт с катализатором изомеризации в присутствии водорода в условиях изомеризации для изомеризации нормальных парафинов в разветвленные парафины. Необходимо только минимальное разветвление, достаточное для устранения проблем текучести на холоде нормальных парафинов. Поскольку попытка получить значительное разветвление увеличивает опасность нежелательного крекинга, преобладающим продуктом изомеризации является моноразветвленный углеводород.

Изомеризация парафинового продукта может осуществляться любым способом, известным в области техники, или с помощью любого подходящего катализатора, известного в области техники. Может использоваться один или несколько слоев катализатора. Предпочтительно, чтобы изомеризация осуществлялась в прямоточном режиме работы. Подходят режимы неподвижного слоя, слоя с нисходящим струйным течением жидкости или с наполненным жидкостью восходящим потоком. Например, см. также US 2004/0230085 А1, который включен во всей полноте посредством ссылки. Подходящие катализаторы содержат металл VIII группы (IUPAC 8-10) Периодической системы элементов и материал носителя. Подходящие металлы VIII группы включают платину и палладий, каждый из которых может использоваться в отдельности или совместно. Материал носителя может быть аморфным или кристаллическим. Подходящие материалы носителей включают без ограничения аморфный оксид алюминия, оксид титана, аморфный алюмосиликат, ферриерит, ALPO-31, SAPO-11, SAPO-31, SAPO-37, SAPO-41, SM-3, MgAPSO-31, FU-9, NU-10, NU-23, ZSM-12, ZSM-22, ZSM-23, ZSM-35, ZSM-48, ZSM-50, ZSM-57, МеАРО-11, МеАРО-31, МеАРО-41, MeAPSO-11, MeAPSO-31, MeAPSO-41, MeAPSO-46, ELAPO-11, ELAPO-31, ELAPO-41, ELAPSO-11, ELAPSO-31, ELAPSO-41, ломонтит, канкринит, оффретит, водородную форму стильбита, магниевую или кальциевую форму морденита и магниевую или кальциевую форму партеита, каждый из которых может использоваться по отдельности или совместно. ALPO-31 описан в патенте US 4310440. SAPO-11, SAPO-31, SAPO-37 и SAPO-41 описаны в патенте US 4440871. SM-3 описан в патентах US 4943424, 5087347, 5158665 и 5208005. MgAPSO представляет собой частный случай MeAPSO, что является сокращенным обозначением металлсодержащего кремнийалюмофосфатного молекулярного сита, в котором металл (Me) представляет собой магний (Mg). Подходящие катализаторы MeAPSO-31 включают MgAPSO-31. MeAPSO описаны в патенте US 4793984, и MgAPSO описаны в патенте US 4758419. MgAPSO-31 является предпочтительным представителем MgAPSO, где цифра 31 обозначает MgAPSO с типом структуры 31. Многие природные цеолиты, такие как ферриерит, которые характеризуются изначально пониженным размером пор, можно превратить в формы, подходящие для скелетной изомеризации олефинов, с помощью удаления ассоциированного щелочного металла или щелочноземельного металла благодаря проведению аммониевого ионного обмена и прокаливания с образованием по существу водородной формы, как описано в патенте US 4795623 и патенте US 4924027. Дополнительные катализаторы и условия скелетной изомеризации описаны в патентах US 5510306, 5082956 и 5741759.

Катализатор изомеризации также может содержать модификатор, выбранный из лантана, церия, празеодима, неодима, самария, гадолиния, тербия и их смесей, как описано в патентах US 5716897 и 5851949. Другие подходящие материалы носителей включают ZSM-22, ZSM-23 и ZSM-35, которые описаны для использования при депарафинизации в патенте US 5246566 и в статье, озаглавленной "New molecular sieve process for lube dewaxing by wax isomerization", написанной S.J. Miller, в Microporous Materials 2 (1994), 439-449. Описания патентов US 4310440, 4440871, 4793984, 4758419, 4943424, 5087347, 5158665, 5208005, 5246566, 5716897 и 5851949 включены в данное описание посредством ссылки.

В патентах US 5444032 и 5608968 описан подходящий бифункциональный катализатор, который образован аморфным алюмосиликатным гелем и одним или несколькими металлами, принадлежащими к группе VIIIA, и который является эффективным при гидроизомеризации длинноцепочечных нормальных парафинов, содержащих более 15 атомов углерода. Также может использоваться носитель катализатора из активированного угля. В патентах US 5981419 и 5908134 описан подходящий бифункциональный катализатор, который содержит: (а) пористый кристаллический материал, изоструктурный бета-цеолиту, выбранному из боро-силиката (BOR-B) и боро-алюмосиликата (Al-BOR-B), в котором молярное отношение SiO2:Al2O3 выше чем 300:1; (b) один или несколько металлов, принадлежащих к группе VIIIA, выбранных из платины и палладия, в количестве в диапазоне от 0,05 до 5% по массе. В статье V. Calemma et al., Арр. Catal. A: Gen., 190 (2000), 207 описан еще один подходящий катализатор.

Катализатор изомеризации может быть любым из катализаторов, хорошо известных в области техники, таким как катализаторы, описанные и упомянутые выше. Условия изомеризации включают в себя температуру от 150°С до 360°С и давление от 1724 кПа абс. (250 фунт/кв.дюйм абс.) до 4726 кПа абс. (700 фунт/кв.дюйм абс.). В другом варианте осуществления условия изомеризации включают в с