Способ изготовления детонирующего шнура и способ получения взрывчатого вещества для его изготовления

Иллюстрации

Показать всеИзобретение относится к области производства шнуровых средств взрывания, а именно к технологии изготовления детонирующих шнуров. Для изготовления детонирующего шнура предварительно получают водосодержащую пасту на основе гексогена или октогена путем смешивания последних с водой в заявляемых количествах с получением суспензии частиц взрывчатых веществ в воде и последовательного добавления в полученную смесь диспергатора, загустителя, антивспенивателя и эмульгатора в заявляемых количествах при постоянном перемешивании. Полученную пасту с влагосодержанием от 10,0 до 15,6 мас.ч. экструдируют при давлении 0,15-0,20 МПа с получением непрерывной сердцевины детонирующего шнура с последующей оплеткой последней полиэфирными нитями. Оплетенную сердцевину сушат в сушильном шкафу при температуре теплоносителя 82,1-84°C и наносят защитный слой на основе нейлона. Изобретение обеспечивает повышение безопасности изготовления детонирующего шнура при обеспечении высокого качества и надежности готовой продукции. 2 н. и 1 з.п. ф-лы, 4 табл., 2 пр.

Реферат

Группа изобретений, объединенная единым изобретательским замыслом, относится к области производства шнуровых средств взрывания, а именно к технологии изготовления детонирующих шнуров (ДШ), и может быть применена при проведении взрывных работ в горнорудной промышленности и строительстве, а также в нефтедобывающей промышленности при проведении прострелочно-взрывных работ в скважинах.

ДШ получили широкое распространение во взрывном деле и хорошо известны. Они применяются для осуществления одновременного взрыва от нескольких зарядов до нескольких сотен зарядов, а также для бескапсюльного взрывания зарядов.

ДШ имеют многослойную структуру. Сердцевину из взрывчатого вещества (ВВ) окружают одна или несколько оболочек из синтетических, хлопчатобумажных или льняных нитей различного плетения, а внешний защитный слой - это, как правило, покрытие из полимера.

Обычно ДШ, используемые в горнорудной и других областях промышленности, снаряжают ТЭНом. Однако представляет большой интерес использование для этих целей гексогена или октогена, которые по своим взрывчатым характеристикам: скорости детонации, чувствительности, критическому диаметру детонации вполне могут быть использованы для снаряжения средств инициирования. Они дешевле ТЭНа, кроме того, значительные количества гексогена накоплены в Госрезерве и его утилизация представляет собой серьезную государственную проблему. Однако широкое использование гексогена и октогена в производстве ДШ сдерживается из-за их высокой чувствительности к механическим воздействиям, пыления, повышенной взрывоопасности и низкой экологичности технологического процесса.

Известен способ изготовления детонирующего шнура, включающий формирование сердцевины из порошкообразного ВВ с использованием ведущей нити, при этом непрерывно с формированием сердцевины формируют водоустойчивую оболочку из полимерного материала, а в качестве ведущей нити и нитей оплеток сердцевины используют фибриллированные нити из линейно ориентированного полимера (патент РФ №2167844, МПК C06C 5/00, C06C 5/04, опубл. 27.05.2001).

Недостатком известного способа является повышенная опасность процесса оплетки шнура, так как процесс оплетки ВВ проводится с использованием сухого порошкообразного взрывчатого вещества.

Кроме того, следует отметить невысокое качество ДШ, изготовленных указанным способом, а именно - уменьшение подвижности состава в сердцевине шнура. Так, при нарезании ДШ на отрезки возможно высыпание состава из конца отрезка, что может сказаться на его работоспособности.

Наиболее близким аналогом к заявляемому способу изготовления детонирующего шнура в группе изобретений является способ того же назначения, включающий формирование сердцевины из взрывчатого материала, содержащего гексоген или октоген, методом экструзии с последующим нанесением нитяной оплетки и защитного слоя (патент Германии DE №2803402, МПК C06C 5/04, опубл. 10.08.1978).

В соответствии с известным способом взрывчатый материал - смесь кристаллического ВВ (гексогена или октогена), массовая доля которого в смеси составляет не менее 55%, и пластификатора формуют под вакуумом в непрерывную твердую массу с последующим экструдированием и нанесением на полученную твердую сердцевину шнура нитей пряжи, которые используют затем для осуществления протяжки сердцевины в процессе нанесения на нее защитного слоя из пластмассы. В качестве материала защитного слоя используют термопластичный материал, предпочтительно полиэтилен.

Существенным недостатком известного способа изготовления ДШ является наличие в сердцевине шнура ≥55 мас. % кристаллического бризантного ВВ, что делает его высокочувствительным к механическим воздействиям, что, в свою очередь, повышает опасность его изготовления и применения. Кроме того, в процессе изготовления ДТП возможно образование и накопление зарядов статического электричества на оборудовании и/или на взрывчатом материале, что при нарушенном заземлении или недостаточности проводников у станка оплетки может привести к взрыву.

К числу недостатков известного способа следует также отнести недостаточную надежность изготовленного ДШ, обусловленную особенностями технологии его изготовления, а именно: подача взрывчатого материала в ходе экструдирования сердцевины шнура производится дискретно с помощью поршневого пресса, что не гарантирует сплошности сердцевины; кроме того, в случае обрыва нитей, посредством которых осуществляется протяжка твердой сердцевины, равномерность нанесения на нее защитной оболочки может быть нарушена.

Кроме того, производство ДШ по известной технологии требует достаточно сложного и высокозатратного оборудования.

Из указанного выше патента Германии №2803402 известен способ получения взрывчатого материала для изготовления ДШ, включающий механическое перемешивание кристаллического ВВ (гексогена или октогена) и пластификатора с размерами частиц смеси не более 25% диаметра сердцевины, при этом массовая доля ВВ в смеси составляет не менее 55%.

Недостатком известного способа является высокая взрывоопасность работ с чувствительными к механическому воздействию кристаллическими взрывчатыми компонентами смеси (гексогена или октогена), в том числе: селекция частиц ВВ, транспортировка (перемещение) отобранных частиц ВВ в смеситель, процесс смешения, транспортировка (перемещение) смеси в вакуумную камеру.

Наиболее близким аналогом к заявляемому способу получения взрывчатого материала в группе изобретений является способ того же назначения, включающий смешение ВВ и технологических добавок (см. RU №2435751, МПК C06B 21/00, C06B 25/34, опубл. 10.12.2011).

Согласно известному способу взрывчатое вещество (гексоген или октоген) предварительно флегматизируют путем смачивания смесью растворителей термопластичных эластомеров и добавляют пластификатор с технологическими добавками с дальнейшим перемешиванием не более 10 мин, после чего в смесь дополнительно вводят (5-15)%-ный раствор первого термопластичного эластомера в своем растворителе и данный пластицированный термопластичный эластомер с последующим перемешиванием не более 15 мин и затем (5-15)%-ный раствор второго термопластичного эластомера в своем растворителе и данный пластицированный термопластичный эластомер с последующим перемешиванием в течение 45-90 мин при температуре 50-90°C и вакуумированием при остаточном давлении не менее 0,03 кгс/см3.

Существенным недостатком известного способа является высокая пожаро- и взрывоопасность процесса, обусловленная использованием растворителей термопластичных эластомеров, представляющих собой даже в нормальных условиях легковоспламеняющиеся или горючие жидкости. Температура вспышки этих жидкостей составляет не более 100°C. При использовании таких компонентов велика вероятность загорания смеси и дальнейшего ее взрывчатого превращения, что в конечном итоге может привести к непоправимым последствиям.

Кроме того, следует отметить низкую экологичность способа. Как показали исследования, проведенные в условиях известного способа, используемые растворители при температуре более 50°C выделяют токсичные пары, крайне опасные для человека, поэтому с целью снижения температурных режимов известный способ предусматривает использование вакуумной системы, представляющей собой целое производство с вакуумными насосами, системой охлаждения и газоочистки отходящих газов, что существенно осложняет и удорожает производство.

Задача, на решение которой направлены предлагаемые технические решения, заключается в создании простой и безопасной технологии изготовления детонирующего шнура, обладающего высокими эксплуатационными (взрывчатыми) характеристиками.

Техническим результатом, достигаемым при осуществлении настоящего изобретения, является повышение безопасности изготовления ДШ при обеспечении высокого качества и надежности готовой продукции.

Отмеченный выше технический результат достигается способом изготовления детонирующего шнура, включающим следующие стадии:

(А) изготовление водосодержащей пасты на основе взрывчатых веществ (ВВ) гексогена или октогена, содержащей последние в количестве 19,1-23,0 мас. ч., воду в количестве 10,0-15,6 мас. ч. с получением суспензии частиц ВВ в воде;

(В) последующее экструдирование упомянутой пасты при условиях, обеспечивающих получение непрерывной сердцевины детонирующего шнура;

(С) оплетку упомянутой непрерывной сердцевины детонирующего шнура полиэфирными нитями;

(D) сушку оплетенной сердцевины детонирующего шнура в сушильном шкафу при температуре теплоносителя 82,1-84°C;

(Е) нанесение защитного слоя.

Кроме того, в данном варианте на стадии (А) изготавливают пасту на основе гексогена или октогена с содержанием воды от 10,0 до 15,6 мас. ч.

Кроме того, на стадии (А) изготавливают водосодержащую пасту с содержанием ВВ не более 23,0 мас. ч.

Помимо этого, процесс производства характеризуется тем, что экструдирование на стадии (В) осуществляют при давлении 0,15-0,20 МПа с непрерывным контролем и поддержанием диаметра ДШ в пределах 4,4-4,9 мм.

Кроме того, в процессе производства на стадии (Е) наносят защитный слой на основе нейлона.

Процесс производства характеризуется также тем, что изготавливают пасту при следующем содержании компонентов, мас. ч.:

| Гексоген или октоген | 19,1-23,0 |

| Диспергатор | 0,009-0,022 |

| Загуститель | 0,10-0,25 |

| Эмульгатор | 0,005-0,015 |

| Вода | 10,0-15,6 |

В процессе изготовления пасты дополнительно дозируют антивспениватель в количестве 0,007-0,016 мас. ч.

Технический результат достигается также и тем, что процесс получения взрывчатого материала для изготовления детонирующего шнура включает смешивание гексогена или октогена с водой в рассчитанных количествах с получением суспензии частиц гексогена или октогена в воде, последовательное добавление в полученную смесь диспергатора, загустителя, а затем эмульгатора в рассчитанных количествах при постоянном перемешивании с получением водосодержащей пасты, содержащей следующие компоненты, мас. ч.:

| Гексоген или октоген | 19,1-23,0 |

| Диспергатор | 0,009-0,022 |

| Загуститель | 0,10-0,25 |

| Эмульгатор | 0,005-0,015 |

| Антивспениватель | 0,007-0,016 |

| Вода | 10,0-15,6 |

Сущность предлагаемого процесса состоит в том, что в отличие от наиболее близкого аналога в процессе изготовления ДШ для формирования его сердцевины предлагается использовать взрывчатый материал в виде содержащей влагу пасты на основе гексогена или октогена. Исследования показали, что наличие влаги во взрывчатом материале позволяет снизить чувствительность последнего к механическим воздействиям. Кроме того, вследствие содержания воды данная масса является токопроводной, что не позволяет накапливать заряды статического электричества как на поверхности самого взрывчатого материала, так и на оборудовании в процессе движения влажной массы. Отмеченное выше способствует повышению безопасности технологического процесса.

В результате проведенных исследований были установлены оптимальный состав и физические характеристики указанной выше водосодержащей пасты на основе гексогена или октогена, а также способ ее получения и режимы проведения процесса изготовления ДШ с использованием полученной пасты, обеспечивающие получение товарного продукта высокого качества.

Исследования показали, что для получения качественного ДТП количество ВВ (гексогена или октогена) во взрывчатом материале должно составлять от 19,1 до 23,0 мас. ч. Снижение количества ВВ приводит к отказу работоспособности шнура, тогда как превышение установленного значения нецелесообразно, поскольку взрывчатые свойства шнура не изменяются.

Оптимальное значение влагосодержания пастообразного взрывчатого материала, используемого для формования сердцевины шнура, предпочтительно составляет от 10,0 до 15,6 мас. ч. При этом, если влагосодержание превышает заявляемый диапазон значений, наблюдается изготовление ДШ с повышенной влажностью, а следовательно, с пониженной его чувствительностью.

Исследования также показали, что оптимальные, с точки зрения получения качественного ДШ, значения содержания ВВ в пасте на основе гексогена - от 19,1 до 23,0 г на метр шнура и для пасты на основе октогена от 19,1 до 23,0 г на метр шнура. Использование при изготовлении ДШ пасты с меньшим содержанием ВВ чем 19 г на метр для гексогена и для октогена нежелательно, так как дополнительно приводит к ухудшению передачи детонационного импульса.

Было установлено, что давление экструдирования упомянутой выше пасты составляет предпочтительно от 0,15 до 0,20 МПа при непрерывном контроле и поддержании диаметра шнура в пределах 4,4-4,9 мм. Эксперименты показали, что указанный режим является оптимальным для формирования равномерно наполненной сердцевины шнура и обеспечения ее сплошности; при этом в случае выхода за пределы заявляемого диапазона наблюдается неравномерность содержания ВВ по длине шнура, что негативно сказывается на его качестве.

Исследования также показали, что для достижения высоких эксплуатационных характеристик готового изделия содержание влаги в его сердцевине не должно превышать 0,25 мас. ч., в противном случае ухудшается чувствительность и ухудшается передача детонации шнура через преграду. Экспериментально установлено, что для обеспечения этого параметра необходимо осуществить сушку оплетенной сердцевины шнура в сушильном шкафу при температуре теплоносителя 82,1-84°C.

Проведенные эксперименты позволили установить наиболее желательный состав взрывчатого материала, содержащий следующие компоненты, мас. ч.:

| Гексоген или октоген | 15,1-23,0 |

| Диспергатор | 0,009-0,022 |

| Загуститель | 0,1-0,25 |

| Эмульгатор | 0,005-0,015 |

| Вода | 10,0-15,6 |

Помимо этого, указанная паста дополнительно может содержать антивспениватель трибутилфосфат в количестве 0,007-0,016 мас. ч.

В качестве диспергатора используют, например, TAMOL ® SN (Oratan SN) - нейтральная натриевая соль конденсированной арилсульфоновой кислоты, способствующую снижению вязкости водных дисперсий и представляющий собой порошок желто-коричневого цвета, легко растворимый в воде.

В качестве загустителя используют, например, Natrosol 250 HR (гидроксиэтилцеллюлоза) - неионный водорастворимый полимер, используемый в качестве модификатора реологии и представляющий собой гранулированный порошок от белого до желтовато-коричневого белого цвета.

В качестве эмульгатора используют, например, гидроокись аммония NH4OH, способствующую созданию и стабилизации дисперсных систем и представляющую собой прозрачный, бесцветный раствор.

В качестве антивспенивающей добавки используют, например, трибутилфосфат - эфир фосфорной кислоты (C4H9O)3P=O, который исключает образование пены и представляет собой бесцветную маслянистую жидкость, плохо растворимую в воде.

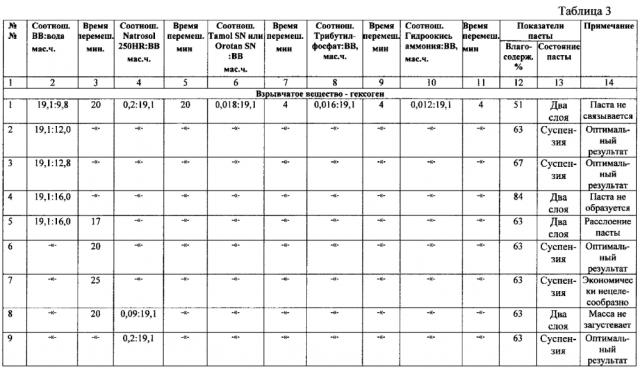

Указанный состав и соотношения компонентов пасты получены экспериментально, исходя из обеспечения ее оптимальных характеристик (таблицы 1-4).

Установленная в ходе исследований последовательность проведения операций получения пасты, предусматривающая предварительное смешивание гексогена или октогена с водой в рассчитанных количествах с получением суспензии частиц ВВ в воде и последующее последовательное введение рассчитанных количеств остальных компонентов при постоянном перемешивании, обеспечивает получение пасты с требуемыми технологическими свойствами, пригодной для использования в процессе изготовления ДШ. При этом режимы продолжительности перемешивания определяются экспериментально, исходя из количественных характеристик используемых компонентов и обеспечения требуемой степени гомогенности пасты, что составляет предмет «ноу-хау» заявляемой группы изобретений.

Ниже приведены примеры, подтверждающие возможность изготовления с получением указанного выше технического результата: пример №1, иллюстрирующий осуществление группы изобретений с использованием водосодержащей пасты на основе гексогена, и пример №2, иллюстрирующий осуществление группы изобретений с использованием водосодержащей пасты на основе октогена.

Пример 1

Увлажненное взрывчатое вещество - гексоген (ГОСТ В 20395-74) в количестве 22 кг (с учетом влаги) 19 мас. ч. ВВ на 1 погонный метр шнура засыпают в емкость миксера (производительность - 4 кг/час, габаритные размеры: Д×Ш×В 650×1100×1600 мм, мощность электродвигателя: 1,68 кВт), добавляют воду в количестве 9,7 кг (из расчета 12,7 г на 1 погонный метр шнура) и производят перемешивание в течение 20 мин до получения суспензии частиц гексогена в воде, после чего к смеси добавляют Oratan SN в количестве 0,018 кг (из расчета 0,018 г на 1 пог. м шнура) и перемешивают миксером еще 5 минут, после этого к смеси добавляют Natrosol 250 HR (загуститель) в количестве 0,2 кг (из расчета 0,2 г на 1 пог. м шнура) и после перемешивания в течение 20 мин добавляют трибутилфосфат (антивспениватель) в количестве 0,013 кг (из расчета 0,013 г на 1 пог. м шнура), смесь перемешивают в течение 5 мин, после чего добавляют гидроокись аммония (эмульгатор) в количестве 0,01 кг (из расчета 0,01 г на 1 пог. м шнура), смесь перемешивают в течение 40 мин. В результате получают пасту с содержанием влаги 12,7 г на 1 пог. м шнура и содержанием ВВ - 19,1 г на 1 пог. м шнура. Полученную таким образом пасту фасуют в специальную емкость - бидон, являющийся составляющим машины оплетки. Бидон помещают на оплеточную машину, имеющую 12 пар катушек (24 штуки), на которые намотаны полиэфирные нити (производительность оплеточной машины - 1 м/мин, габаритные размеры: Д×Ш×В 850×1150×2200 мм, мощность электродвигателя: 1,87 кВт). Экструдирование пасты производят сжатым воздухом, который подается в верхнюю часть емкости при постоянном давлении 0,15-0,20 МПа. Паста с постоянной скоростью выдавливается из бидонов через отверстие в днище бидона диаметром 8,8 мм с формированием сердцевины ДШ в узле, состоящем из конуса и втулки, при этом сердцевина ДШ непрерывно оплетается полиэфирными нитями. Оплетенная сердцевина ДШ поступает в сушильную камеру с водяным теплоносителем, в которой подвергается сушке при температуре теплоносителя 82,1-84°C в течение 4 часов до содержания в ней влаги 0,24 г (0,24 мас. ч). Полученный полуфабрикат изделия наматывают на бобины, после чего в экструзионной установке на него наносят полимерную оболочку из нейлоновой смолы Зайтел® (производительность установки - 30 м/мин, габаритные размеры: Д×Ш×В 1250×2200×2300 мм, мощность электродвигателя - 40 кВт/ч). После контроля качества ДШ готовое изделие формируют на бобинах в количестве от 300 до 1000 метров. Изготовленный ДШ имел следующие характеристики: внешний диаметр 5,3±0,2 мм; масса ВВ на 1 метр шнура 19±2 г; скорость детонации не менее 7000 м/с; шнур выдерживает температуру 170±5°C в течение 1 часа, что полностью соответствует ТУ на готовую продукцию (детонирующий шнур).

Пример 2

Испытания проводились на оборудовании, аналогичном Примеру 1. Увлажненное взрывчатое вещество - октоген (ГОСТ РВ 1376-011-2008) в количестве 24 кг (с учетом влаги) 21 мас. ч. ВВ на 1 погонный метр шнура засыпают в емкость миксера (производительность - 4 кг/час, габаритные размеры: Д×Ш×В 650×1100×1600 мм, мощность электродвигателя: 1,68 кВт), добавляют воду в количестве 11 кг (из расчета 14 г на 1 погонный метр шнура) и производят перемешивание в течение 20 мин до получения суспензии частиц октогена в воде, после чего к смеси добавляют Oratan SN в количестве 0,02 кг (из расчета 0,02 г на 1 пог. м шнура) и перемешивают миксером еще 5 минут, после этого к смеси добавляют Natrosol 250 HR в количестве 0,22 кг (из расчета 0,22 г на 1 пог. м шнура) и после перемешивания в течение 20 мин добавляют трибутилфосфат в количестве 0,014 кг (из расчета 0,014 г на 1 пог. м шнура), смесь перемешивают в течение 5 мин, после чего добавляют гидроокись аммония в количестве 0,011 кг (из расчета 0,011 г на 1 п. м шнура), смесь перемешивают в течение 40 мин.

В результате получают пасту с содержанием влаги - 14 г на 1 пог. м шнура и содержанием ВВ - 21 г на 1 пог. м шнура. Полученную таким образом пасту фасуют в бидон, который помещают на оплеточную машину.

Экструдирование пасты производят сжатым воздухом, который подается в верхнюю часть емкости при постоянном давлении 0,15-0,20 МПа в зависимости от заданного диаметра шнура. Паста с постоянной скоростью выдавливается из бидонов с формированием сердцевины ДШ в узле, состоящем из конуса и втулки, при этом сердцевина ДШ непрерывно оплетается полиэфирными нитями. Оплетенная текстильными нитями сердцевина ДШ поступает в сушильную камеру с водяным теплоносителем, в которой подвергается сушке при температуре теплоносителя 82,1-84°C в течение 4 часов до содержания в ней влаги 0,25 г (0,25 мас. ч.). Полученный полуфабрикат изделия наматывают на бобины, после чего в экструзионной установке на него наносят полимерную оболочку из нейлоновой смолы Зайтел®. После контроля качества ДШ готовое изделие формируют на бобинах в количестве от 300 до 1000 метров. Изготовленный ДШ имел следующие характеристики: внешний диаметр 5,3±0,2 мм; масса ВВ на 1 метр шнура 19±2 г; скорость детонации не менее 7700 м/с; шнур выдерживает температуру 190±10°C в течение 1 часа, что полностью соответствует ГОСТ РВ 1376-011-2008.

Режимные характеристики процесса изготовления ДШ и результаты проведенных экспериментальных исследований приведены в таблицах 1-4.

В указанных таблицах сравниваются показатели заявляемой группы изобретений и опытов, условия проведения которых выходят за пределы, регламентированные формулой.

Как видно из представленных материалов, только совокупность заявляемых признаков обеспечивает возможность достижения оптимальных показателей разработанного процесса изготовления ДШ.

Таким образом, данное изобретение успешно решает задачу создания простой, безопасной и экологичной технологии изготовления ДШ, обладающего высокими эксплуатационными (взрывчатыми) характеристиками.

1. Способ изготовления детонирующего шнура, характеризующийся тем, что включает следующие стадии:(A) изготовление водосодержащей пасты на основе взрывчатых веществ (ВВ) гексогена или октогена при следующем содержании компонентов, мас. ч.:

| Гексоген или октоген | 19,1-23,0 |

| Диспергатор | 0,009-0,022 |

| Загуститель | 0,10-0,25 |

| Эмульгатор | 0,005-0,015 |

| Вода | 10,0-15,6 |

2. Способ по п. 1, характеризующийся тем, что изготавливают пасту, дополнительно содержащую антивспениватель в количестве 0,007-0,016 мас. ч.

3. Способ получения взрывчатого материала для изготовления детонирующего шнура, характеризующийся тем, что он включает смешивание гексогена или октогена с водой в рассчитанных количествах с получением суспензии частиц гексогена или октогена в воде, последовательное добавление в полученную смесь диспергатора, загустителя, а затем эмульгатора в рассчитанных количествах при постоянном перемешивании с получением водосодержащей пасты, содержащей следующие компоненты, мас. ч.:

| Гексоген или октоген | 19,1-23,0 |

| Диспергатор | 0,009-0,022 |

| Загуститель | 0,10-0,25 |

| Эмульгатор | 0,005-0,015 |

| Антивспениватель | 0,007-0,016 |

| Вода | 10,0-15,6 |