Способ получения слоистых звукопоглощающих композиционных материалов

Иллюстрации

Показать всеИзобретение относится к области изготовления шумопонижающих композиционных материалов и конструкций для машиностроения, транспорта и строительства и касается способа получения слоистых звукопоглощающих композиционных материалов. Способ включает соединение, по крайней мере, двух слоев нетканых материалов, выполненных из смеси полимерных или полимерных и льняных волокон. Перед соединением один из слоев подвергается термоформованию сжатием при температуре не ниже температуры плавления полимерного материала волокон до увеличения объемной плотности в 2-6 раз. Соединение осуществляется путем совместного прессования непрогретого слоя исходной плотности и слоя, подвергнутого термоформованию. Прессование осуществляется при температуре ниже температуры плавления полимерного материала волокон без предварительного охлаждения термоформованного слоя. Изобретение обеспечивает получение материалов с более высокими акустическими характеристиками, изгибной жесткостью и следовательно конструктивной прочностью.1 ил., 2 табл.,1 пр.

Реферат

Изобретение относится к шумопонижающим композиционным материалам и конструкциям и предназначено для использования в машиностроении, автотракторной технике и строительстве в целях снижения уровней токсичного шума в кабинах и салонах транспортных средств, а также внутри строительных сооружений.

Известен способ получения звукопоглощающего слоистого материала на основе нетканых материалов, включающий соединение слоя из полимерной композиции, полученного экструзионным методом, с антиадгезионным и металлизированным слоем, на который наносят клеевой слой и далее соединяют с нетканым материалом [1].

Основными недостатками этого способа являются необходимость применения клеевых соединений при получении материала и низкие значения коэффициента звукопоглощения в частотном диапазоне до 2000 Гц, вследствие использования воздухонепроницаемых, в том числе металлизированных слоев.

Наиболее близким по сущности и достигаемому результату к заявленному техническому решению является способ получения слоистых звукопоглощающих композиционных материалов, включающий соединение иглопробиванием слоев нетканых материалов, изготовленных из смеси полимерных или полимерных и льняных волокон, и расположенной между ними и/или снаружи крафт-бумаги [2].

Основным недостатком известного способа является низкий коэффициент звукопоглощения, особенно в низкочастотной области спектра. Также недостатками способа являются низкие значения динамических механических характеристик и недостаточная изгибная жесткость, что ограничивает его применение в качестве деталей интерьера кабин и салонов транспортных средств.

Задачей изобретения является повышение коэффициента звукопоглощения и увеличение изгибной жесткости композиционных материалов.

Поставленная задача решается тем, что в способе получения слоистых звукопоглощающих композиционных материалов, включающем соединение, по крайней мере, двух слоев нетканых материалов, выполненных из смеси полимерных или полимерных и льняных волокон, дополнительно перед соединением один из слоев подвергают термоформованию сжатием при температуре не ниже температуры плавления полимерного материала волокон до увеличения объемной плотности материала в 2-6 раз, а соединение осуществляют путем совместного прессования непрогретого слоя исходной плотности и слоя, подвергнутого термоформованию, причем прессование осуществляют при температуре ниже температуры плавления полимерного материала волокон без предварительного охлаждения термоформованного слоя.

Термоформование сжатием при температуре, равной или превышающей температуру плавления полимерного материала, из которого изготовлены полимерные волокна, позволяет получить слой композиционного волокнистого материала с более высокой объемной плотностью без последующей распрессовки сжатого холста. Формостабильность холста по толщине достигается за счет схватывания между собой расплавленного полимерного материала волокон, при этом сохраняется открыто-пористая волокнистая структура композита и тем самым способность к звукопоглощению. Повышение объемной плотности и увеличение числа термически сшитых полимерных волокон в композите формирует прочный каркас холста с увеличенной изгибной жесткостью. Повышаются также динамические механические характеристики. Так, динамический модуль упругости волокнистого термоформованного композита при уплотнении в 3 раза возрастает в 800 раз, при увеличении объемной плотности в 3 раза. Величина уплотнения в 2-6 раз позволяет обеспечить оптимальные значения изгибной жесткости и коэффициента звукопоглощения слоистого композиционного материала.

Соединение, по крайней мере, двух слоев нетканых волокнистых материалов путем совместного прессования непрогретого слоя материала исходной плотности, т.е. с температурой, равной температуре окружающей среды, и термоформованного слоя, температура на поверхности которого равна или превышает температуру плавления материала полимерного волокна, входящего в состав нетканого материала, позволяет получить прочное адгезионное соединение поверхностей слоев материала за счет схватывания расплавленного полимерного материала волокон одного слоя с исходными непроплавленными волокнами другого слоя. Прессование при температуре ниже температуры плавления полимерного материала волокон обеспечивает распрессовку непрогретого слоя нетканого материла, после снятия нагрузки и тем самым позволяет получить адгезионно соединенные слои однородного нетканого материала с разной объемной плотностью. Низкая объемная плотность распрессованного слоя позволяет обеспечить высокие значения коэффициента звукопоглощения, а термическое соединение слоев различной плотности - высокую, изгибную жесткость слоистого композита.

Соединение прессованием слоя нетканого материала, термоформованного при температуре выше температуры плавления полимерного материала волокон, и слоя материала исходной плотности из термически или механически скрепленных полимерных и природных волокон, осуществляемое при температуре ниже температуры плавления полимерного материала волокон без предварительного охлаждения термоформованного слоя, способствует увеличению изгибной жесткости и коэффициента звукопоглощения волокнистого композиционного материала. Возрастает динамический модуль упругости и коэффициент потерь композиционного материала, что улучшает звуко- и вибропоглощающие характеристики слоистых композиционных материалов.

Заявляемый способ характеризуется новой совокупностью существенных признаков, проявляющих свойства, отличные от свойств, проявляемых известными техническими решениями, что соответствует критерию «существенные отличия». Достигнутый технический результат не является следствием каких-либо известных научно-технических решений и обнаружен авторами впервые.

Уровни деформации слоя материала при термоформовании обусловлены эффективным сочетанием звукопоглощающих и прочностных характеристик слоистых звукопоглощающих композиционных материалов. При использовании для изготовления слоистых звукопоглощающих композиционных материалов слоев нетканых материалов, выполненных из смеси полимерных волокон, в качестве температуры термоформования одного из слоев выбирали минимальную температуру плавления, соответствующую температуре плавления наиболее легкоплавкого полимерного материала волокна.

Способ изготовления слоистого композиционного материала заключался в следующем. Каждый слой нетканого материала представлял собой холст из смеси механически скрепленных полимерных и льняных волокон толщиной 10·10-3 м. Холсты получали на иглопробивной машине ИМ-1800М-А по стандартной технологии. Поверхностная плотность материала холста составляет 1,0-1,3 кг/м2.

Для изготовления материала использовали волокно льняное котонизированное (ТУ ВУ 100048286.120-2010); волокно синтетическое полипропиленовое (ТУ 2272-024-05283280-2006, изм. 1-2); волокно полиэфирное бикомпонентное тип «ядро - оболочка» (ТУ ВУ 700117487.029-2009).

Прессование слоев осуществляли на гидравлическом прессе П481А, при температуре окружающей среды 22±2°C и давлении 1-2 МПа. Термоформование сжатием осуществляли на обогреваемых плоскопараллельных плитах, установленных на универсальной испытательной машине УММ-10. Изменение объемной плотности слоя материала контролировали индикатором часового типа ИЧ-10 по изменению толщины слоя. Термоформование композитов, содержащих льняное и полипропиленовое волокна, осуществляли при температуре 170±10°C; композитов, содержащих льняное и полиэфирное бикомпонентное волокно; и композитов, состоящих из полипропиленового и полиэфирного бикомпонентного волокна при температуре 120±10°C. Давления сжатия 5-6 МПа.

Коэффициент звукопоглощения определяли на аттестованном оборудовании, включающем комплект импедансных труб 4206 (Brüel&Kjaer); динамические механические испытания нетканых материалов проводили методом нерезонансного анализа по схеме двойного кантеливера (схема испытаний на изгиб) на приборе DMA-Q800. Образцы для динамического механического анализа изготавливали соответственно из исходного и слоистого композиционных материалов.

За показатель изгибной жесткости образцов слоистых материалов принимали показатель, определяющий способность слоистого плоского образца сопротивляться изгибу. Таким образом, изгибную жесткость измеряли по величине прогиба свободного конца защемленного плоского образца слоистого материала, выполненного в виде балки шириной сечения 30 мм и длиной 120 мм.

Аналитически изгибная жесткость определяется как коэффициент пропорциональности EJ в дифференциальном уравнении, описывающем кривизну изгиба защемленной балки, где Е - модуль упругости материала балки, a J - момент инерции сечения балки [3]. Прогиб образца измеряли индикатором часового типа ИЧ-10 (ГОСТ 577-68) и штангенциркулем (ГОСТ 166-89) при статической нагрузке на свободный (незащемленный) конец образца 0,01-0,10 Н.

Образцы слоистого материала по прототипу получали по способу, включающему соединение иглопробиванием двух слоев нетканого материала толщиной 0,01 м, изготовленного из полиэфирных и котонизированных льняных волокон, в соотношении 1:1, и расположенного между ними слоя крафт-бумага.

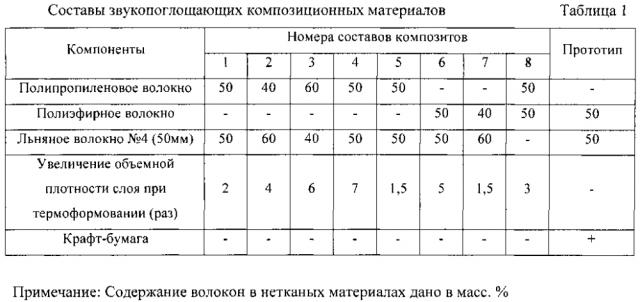

В таблице 1 указаны составы слоистых звукопоглощающих композиционных материалов конкретного выполнения, полученные по заявленному и известному способам. Все испытанные составы слоистых композиционных материалов содержат два слоя нетканых материалов. Соотношение волокон в смеси приведены в таблице 1.

В таблице 2 представлены значения коэффициента звукопоглощения слоистых композиционных материалов.

На Фиг. 1 приведены результаты испытаний на изгибную жесткость слоистых композитов. Зависимость прогиба (Н) свободного незащемленного конца образца материала от нагрузки (F): 1 - слоистый композит с термоформованным слоем с увеличенной объемной плотностью в 6 раз и слоем нетканого материала исходной плотности; 2 - то же с увеличением объемной плотности в 2 раза; 3 - то же с увеличением объемной плотности в 1,5 раза; 4 - образец по прототипу; 5 - нетканый материал исходной плотности толщиной 10 мм.

Как следует из представленных данных, предлагаемый способ получения слоистых звукопоглощающих композиционных материалов позволяет получать материалы с более высокими акустическими характеристиками и изгибной жесткостью, а следовательно, и конструкционной прочностью. Изгибная жесткость материалов, полученных по заявляемому способу, в 3-10 раза выше, в сравнении с известными способами. Слоистые композиционные материалы, полученные по заявляемому способу обладают более высокими показателями коэффициента звукопоглощения. Увеличение коэффициента звукопоглощения слоистых композитов при низких степенях сжатия (увеличение объемной плотности менее чем в 2 раза) не позволяет использовать эти режимы способа, поскольку также слоистые композиты обладают недостаточной изгибной жесткостью.

Составы слоистых композиционных материалов, полученные при запредельных режимах реализации способа, имеют более низкие показатели, чем материалы, полученные по заявляемым режимам.

Таким образом, использование предлагаемого способа получения слоистых композиционных материалов позволит снизить уровни шума на объектах, тем самым улучшить экологию человека, а также расширить диапазон применения и качество деталей интерьеров кабин машин и тем самым повысить их конкурентоспособность.

Источники информации

1. Патент RU 2518596, МПК В32В 7/10; Е04В 1/84, стр. 2 описания патента.

2. Патент RU 2237764, МПК D04H 13/00, F16L 59/02 (прототип).

3. Р.С. Кинасошвили. Сопротивление материалов. М., 1956 г., с. 228-230.

Способ получения слоистых звукопоглощающих композиционных материалов, включающий соединение, по крайней мере, двух слоев нетканых материалов, выполненных из смеси полипропиленовых и полиэфирных волокон или полипропиленовых и льняных волокон, или полиэфирных и льняных волокон, отличающийся тем, что дополнительно перед соединением один из слоев подвергают термоформованию сжатием при температуре не ниже 120±10°С для смеси полипропиленовых и полиэфирных волокон и смеси полиэфирных и льняных волокон, и при температуре не ниже 170±10°С для смеси полипропиленовых и льняных волокон до увеличения объемной плотности в 2-6 раз, а соединение осуществляют путем совместного прессования слоя нетканого материала с поверхностной плотностью 1,0-1,3 кг/м2 и слоя, подвергнутого термоформованию, причем прессование осуществляют при давлении 1-2 МПа и температуре ниже температуры 110°С для смеси полипропиленовых и полиэфирных волокон и смеси полиэфирных и льняных волокон, и температуры 160°С для смеси полипропиленовых и льняных волокон без предварительного охлаждения термоформованного слоя.