Подшипник

Иллюстрации

Показать всеИзобретение относится к машиностроению, а именно к опорам качения и скольжения различных механизмов и машин, а также к отдельным деталям машин - валикам, роликам, втулкам, осям и другим деталям. Подшипник содержит детали, изготовленные из металлического малоразмерного проката в виде многослойной упрочненной металлической ленты или металлической проволоки. Малоразмерный металлический прокат выполнен из аморфного металла или аморфного металлического сплава толщиной 0,02-0,08 мм и уложен по профилю рабочей поверхности с натягом σ = ( 0,2 − 0,4 ) σ t , где σ - напряжение растяжения, МПа; σ t - предел упругости материала малоразмерного проката, МПа. Технический результат: создание подшипника, характеризующегося повышенной работоспособностью и более высокой технологичностью. 1 ил., 1 пр.

Реферат

Изобретение относится к машиностроению, а именно к опорам качения и скольжения различных механизмов и машин, а также к отдельным деталям машин - валикам, роликам, втулкам, осям и другим деталям.

Известны многочисленные конструкции подшипников качения, детали которых изготовлены из сплошного материала [1].

Недостатком данной конструкции является повышенный расход материала и высокая трудоемкость изготовления.

Известны конструкции подшипников [2-4], содержащих внутреннее и наружные металлические кольца, между которыми размещены тела качения, а тела качения или кольца изготовлены из аморфного цельнометаллического сплава.

Недостатком данных конструкций является высокая трудоемкость изготовления и высокая стоимость подшипника, так как аморфный металлический материал имеет повышенную стоимость и трудно подвергается механической обработке, и поэтому изготовление цельнометаллических деталей из этих сплавов является нерентабельным.

Наиболее близким по технической сущности к заявленной конструкции, выбранным в качестве прототипа является подшипник качения, содержащий детали, изготовленные из волокнистого материала в виде многослойной упрочненной металлической ленты или металлической проволоки [5]. Лента или проволока имеют размеры 0,2-0,3 мм и выше и уложены с повышенным натягом, составляющим 0,8-0,95 от предела упругости материала.

Недостатком данной конструкции подшипника являются пониженная работоспособность из-за наличия в металлических деталях дефектов в виде вакансий, дислокаций, микротрещин, высоких остаточных напряжений, а также ввиду пониженной коррозионной стойкости. Кроме того, металлическая лента или проволока уложены в подшипнике с повышенным натягом, что вызывает в материале повышенные напряжения, снижающие прочность деталей. Крупноразмерный прокат толщиной 0,2-0,3 мм и выше не обеспечивает высоких прочностных свойств, а из-за повышенной упругости в детали возникают высокие напряжения изгиба, что также снижает прочность детали, и эти напряжения стремятся нарушить приданную детали заданную форму. Из-за высокой толщины ленты рабочая поверхность детали имеет высокую шероховатость, для уменьшения которой требуется механическая обработка, что увеличивает затраты на изготовление подшипника.

Задачей изобретения является создание подшипника, характеризующегося повышенной работоспособностью и более высокой технологичностью.

Техническим результатом является повышение работоспособности подшипника, увеличение его грузоподъемности за счет выполнения деталей подшипника из малоразмерного металлического проката, обеспечивающего более высокое сопротивление внешним нагрузкам, а также повышение технологичности.

Поставленная задача достигается тем, что в известной конструкции подшипника, содержащей детали, изготовленные из металлического малоразмерного проката в виде многослойной упрочненной металлической ленты или металлической проволоки, малоразмерный металлический прокат выполнен из аморфного металла или аморфного металлического сплава толщиной 0,02-0,08 мм и уложен по профилю рабочей поверхности с натягом σ=(0,2-0,4)σt, σ - напряжение растяжения, МПа; σt - предел упругости материала малоразмерного проката, МПа.

Так как малоразмерный металлический прокат изготовлен из аморфного металла или аморфного металлического сплава, то детали подшипника не имеют дефектов в виде вакансий, дислокаций, микротрещин, в них отсутствуют внутренние напряжения и они не подвергаются коррозии [6], поскольку именно эти дефекты являются основной причиной выхода подшипника из строя. Кроме того, при укладке малоразмерного проката с более низким, но вполне остаточным для обеспечения необходимой плотности, натягом, обеспечивается повышенная прочность деталей. Детали из малоразмерного проката имеют более высокое сопротивление внешним нагрузкам, чем детали, изготовленные из крупноразмерного проката. Тем самым достигается повышение работоспособности подшипника, возрастают его статическая и динамическая грузоподъемность. С другой стороны, детали подшипника данной конструкции обладают высокой технологичностью, так как обеспечивают при их изготовлении минимальный расход материала и минимальные затраты на механическую обработку.

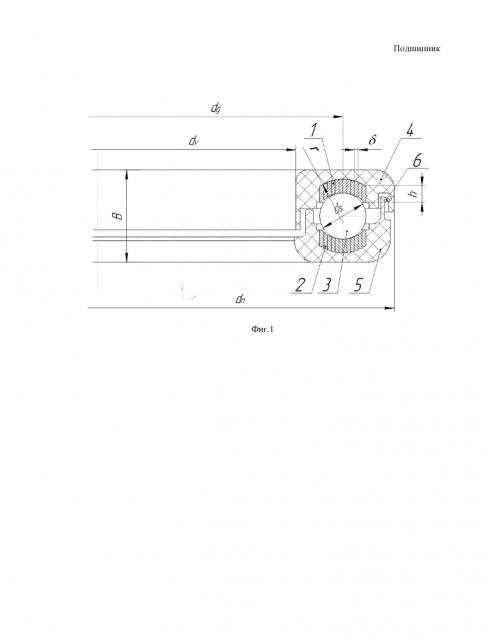

Сущность изобретения поясняется чертежом фиг. 1, где показан вариант конструкции упорного подшипника качения.

На фиг. 1 изображено поперечное сечение упорного шарикового подшипника с внутренним диаметром dν, наружным диаметром dn и высотой В. Между верхним 1 и нижним 2 кольцами расположены шарики 3. Кольца 1 и 2 залиты пластмассовыми кожухами 4 и 5, которые удерживаются от разъединения замком 6. В качестве материала наружного 1 и внутреннего 2 колец используют плотно навитую в рулон с натягом σ=(0,2-0,4)σt и удерживаемую материалом кожуха ленту толщиной 0,02-0,08 мм из аморфного металла или аморфного металлического сплава, что обеспечивает фазовую однородность структуры, отсутствие дефектов в кольцах 1 и 2 в виде вакансий, дислокаций, микротрещин. Кольца 1 и 2 не подвергаются коррозии. По прочностным свойствам аморфный металл или аморфный металлический сплав обычно превосходит прочность закаленной конструкционной стали. Более высокой прочностью обладает и сам по себе малоразмерный прокат, тем более, что он уложен с пониженным натягом и имеет невысокое напряжение изгиба. Все это обеспечивает высокую работоспособность подшипника. Особенностью конструкции подшипника также является то, что кольца 1 и 2 изготовлены из ленты постоянной ширины h, уложены по профилю рабочей поверхности и не требуют последующей механической обработки рабочей поверхности, что уменьшает затраты на его изготовление.

Пример. Разрабатываем конструкцию упорного подшипника 1118-2902840 (фиг. 1). В качестве материала наружного кольца 1 и внутреннего кольца 2 используем аморфный сплав на основе элементов подгруппы железа: Fe, Co, Ni, твердостью HV1000 ГН/м2 и прочностью 4 ГН/м2 [7]. Для сравнения - наиболее широко применяемая в промышленности металлическая лента из материала 65Г имеет показатели твердости и прочности более чем в 2 раза ниже указанных. Толщина ленты δ=0,05 мм, ширина h=2 мм. Известно, что тонкостенные многослойные изделия (канат, многослойные трубы и др.) по прочности в несколько раз превосходят цельнометаллические изделия, что дополнительно повышает прочность деталей подшипника. Лента плотно уложена с натягом σ=(0,2-0,4)σt в рулон с внутренним диаметром 70 мм и наружным диаметром 80 мм по профилю, эквидистантному профилю рабочей поверхности - дорожки качения r=2,6 мм. Кольца 1 и 2 удерживаются в подшипнике пластмассовыми кожухами 4 и 5, изготовленными из армамида типа ПА СВ 30-2ТМЧ. Из-за малой толщины ленты получаемая шероховатость поверхности невелика и не требует последующей механической обработки шлифованием. Между кольцами 1 и 2 располагаем шарики диаметром 5 мм в количестве 46 штук.

Так как от твердости дорожки качения подшипника во многом зависят его статическая и динамическая грузоподъемность, то предложенная конструкция подшипника обеспечивает существенное повышение его работоспособности. А изготовление подшипника из тонкой металлической ленты толщиной 0,5 мм обеспечивает повышенную прочность деталей и высокую долговечность подшипника. Подшипник обладает высокой технологичностью, так как обеспечивает минимальный расход материала при изготовлении и не требует механической обработки.

Технико-экономическая эффективность предлагаемой конструкции подшипника и способа его изготовления заключается в следующем:

1. В повышении работоспособности подшипника.

2. В снижении трудоемкости и уменьшении себестоимости изготовления подшипника.

Источники информации

1. Спришевский А.И. Подшипники качения. М.: Машиностроение, 1968. - 632 с.

2. DE 102004034547 (А1) - 2006-02-16. Anti-friction bearing, has multiple inner rings, multiple outer rings and three rolling bodies, where the inner and outer rings and the rolling bodies of bearing are manufactured from integrated amorphous steel.

3. WO 2011161182 (A1) - BALL BEARING.

4. US 4555186 (A) - Amorphous alloy plain bearings.

5. Патент RU №2391568 C1, 2009. Подшипник и способ его изготовления.

6. Золотухин И.В. Физические свойства аморфных металлических материалов. М.: «Металлургия», 1986 г. - 176 с.

7. ОАО "АМЗ", г. Аша, www.amet.ru; ТУ 12-123-149-2009.

Подшипник, содержащий детали, изготовленные из металлического малоразмерного проката в виде многослойной упрочненной металлической ленты или металлической проволоки, отличающийся тем, что малоразмерный металлический прокат выполнен из аморфного металла или аморфного металлического сплава толщиной 0,02-0,08 мм и уложен по профилю рабочей поверхности с натягом , где - напряжение растяжения, МПа; - предел текучести материала малоразмерного проката, МПа.