Барабан для подготовки материалов к измельчению

Иллюстрации

Показать всеИзобретение относится к области сушки и измельчения материалов (глина, мел, отходы дробления доломита, гипс, шлак, тальк и т.д.) и может быть использовано в строительной, машиностроительной, сельскохозяйственной и других отраслях промышленности. Изобретение включает в себя барабан прямоточный с разгрузочной камерой и системой задержки высушиваемого материала в зоне горения факела, горелочное устройство, подключенное к барабану через камеру подсоса воздуха с кольцевой щелью и загрузочной трубой, горелку, превышающую расчетную мощность не более чем в 1,5 раза, дымосос, также превышающий расчетные характеристики не более чем в 1,5 раза, шкаф управления с программным обеспечением. Горелка на горелочном устройстве работает в цикличном режиме, при этом мощность и время цикла подбираются в зависимости от свойств подготавливаемого к измельчению материала. Технический результат состоит в существенном уменьшении затрат на сушку и измельчение материалов, повышении производительности оборудования измельчения и качества получаемого в результате обработки материала. 1 ил.

Реферат

Предлагаемое изобретение относится к области сушки и измельчения материалов (глина, мел, отходы дробления доломита, гипс, шлак, тальк и т.д.) и может быть использовано в строительной, машиностроительной, сельскохозяйственной и других отраслях промышленности.

При поиске аналогов предлагаемого технического решения, исследуя все виды сушилок, сделан вывод, что его применение невозможно на сушилках кипящего, виброкипящего слоя, вертикальных и др. и даже на барабанах с противотоком. Для применения способа сушки и дробления материала с применением предложенного устройства нужны следующие условия.

Барабан должен иметь устройство для задержания высушиваемого материала в зоне максимальной температуры (зона горения факела), а также иметь защиту от прогорания этой зоны, когда нет материала в барабане. Поэтому в качестве аналогов выбраны: «Способ сушки сыпучих материалов в сушильных установках барабанного типа с горелочным устройством» - патент РФ №2407968, МПК F26B 11/00, F26B 23/02; опубл. 27.12.2010, при котором в сушильной установке используется горелочное устройство, подключенное к передней части барабана через камеру подсоса воздуха, имеющую в этой части устройство для задержания высушиваемого материала в зоне максимальной температуры, а задняя часть через разгрузочную камеру и циклон подключена к дымососу. Производительность дымососа по вытяжке отходящих газов превышает не менее чем в 3 раза производительность горелочного устройства по выработке этих газов. И «Сушильный барабан» по патенту РФ №2364808, МПК F26B 11/04; опубл. 20.08.2009, он содержит вращающийся цилиндрический корпус с подключением входной части с системой винтовых лопастей к источнику теплопитателя и загрузочной трубе и расположением в основной части системы радиальных лопастей; передняя часть барабана разделена на отсеки, каждый из которых снабжен винтовыми, радиальными и дополнительными лопастями, соединенные между собой фланцами с патрубками. Первый из описанных аналогов принят за ближайший.

Основное отличие предлагаемого изобретения: при том что расход топлива уменьшается на 7-15%, мощность горелки устанавливается не более чем в 1,5 раза больше расчетной, а горелка работает в циклическом режиме. Циклы могут быть различны в зависимости от свойств подготавливаемого к измельчению материала. Например: 2 минуты работает, 2 минуты выключена; 1 минуту работает, 1 минуту выключена. А также можно считать циклами работу горелки: 2 минуты работает в 100% режиме, 2 минуты на 10% режиме и т.д. Возможно использование варианта, когда на горелочном устройстве установлены 2 горелки; одна работает постоянно на 10% общей мощности, вторая циклично на 90%. При расчете барабанов для такой работы также нужно учитывать тот факт, что скорость движения отходящих газов по барабану не должна превышать расчетную. Поэтому барабаны, работающие с применением предлагаемого изобретения, должны быть большего сечения при одинаковым расчетном объеме, т.е. соотношение диаметр-длина барабана меняется в сторону увеличения диаметра, но не более чем в 1,5 раза.

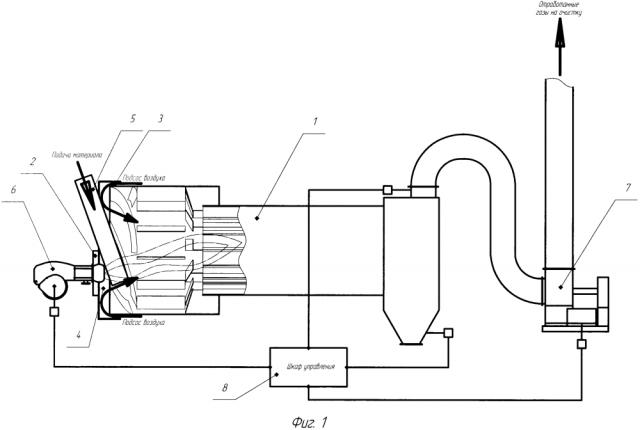

Устройство барабана показано на фиг. 1. Барабан прямоточный с разгрузочной камерой и с системой задержки высушиваемого материала в зоне горения факела 1 в передней части барабана содержит горелочное устройство 2, подключенное к барабану через камеру подсоса воздуха 4 с кольцевой щелью 3 и загрузочной трубой 5, горелку 6 (превышающую расчетную мощность не более чем в 1,5 раза), дымосос 7 (также превышающий расчетные характеристики, но не более чем в 1,5 раза), шкаф управления 8 с программным обеспечением, позволяющий обеспечить работу барабана с применением предлагаемого изобретения.

Работа сушильной установки с применением предлагаемого изобретения осуществляется следующим образом. Используемый исходный материал - глина 30% влажности, куски от 0 до 100 мм. Запускается дымосос 7, через минуту - горелка 6 на 100% мощности. Барабан 1 включается, нагревается до рабочей температуры (примерно 200°C), после чего подается материал через загрузочную трубу 5 согласно заданной производительности. Горелка 6 работает циклично: 2 минуты 100% мощности, 2 минуты 10% мощности. Процесс, происходящий в барабане: когда горелка горит на полную мощность, подсос воздуха через кольцевую щель минимальный или отсутствует вовсе. Температура входящих газов максимальная. Глина нагревается до температуры 80-100°C. Корочка, образованная на поверхности кусочков, может нагреться до 120-140°C. Когда горелка переходит на 10% режим, температура входящих газов резко снижается за счет подсоса холодного воздуха через кольцевую щель и становится минимальной. Разница между максимальной и минимальной температурой входящих газов составляет 900-1000°C. Из-за резкого перепада температур корочка на кусочках глины начинает трескаться. Вода в виде пара выходит из кусков, а поскольку барабан вращается, потрескавшаяся корочка осыпается от соударения кусков глины. Толщина корочки доходит до 2-3 мм. Дальше процесс повторяется (нагрев-остывание, нагрев-остывание), кусочки “тают”. Эффект сушки существенно возрастает. Влагонапряженость такой установки доходит до 120-130 кг/м3. При сушке кусковой глины без применения предлагаемого изобретения влагонапряженность составляет 40-60 кг/м3.

Разные материалы сушатся и подготавливаются к измельчению несколько по-разному. Но эта разница заключается только в подборе циклов по мощности и продолжительности. Например, при подготовке к измельчению шлака доменных печей (стеклянные шарики), в котором воды мало, а твердость выше, циклы должны быть выше по частоте и мощности: 1 мин 100% работы горелки; 1 мин горелка выключена. Шарики трескаются, если не полностью, но измельчать такой материал мельницами значительно проще. Циклы задает программа с учетом данных температуры отходящих газов и материала на выходе из барабана. При превышении заданных величин температуры отходящих газов и материала мощность циклов автоматически снижается, а при снижении этих величин мощность циклов увеличивается.

Достигаемый технический результат внедрения устройства связан с уменьшением энергетических затрат на измельчение материалов, измеряемых до десятков мкм, на выходе из мельниц. Например, для изготовления качественного облицовочного кирпича исходный материал (глина) должен быть высушен до 0,5% влажности и измельчен до 40-50 мкм. Минеральный порошок, исходный материал известняк, сланец и др., должен быть высушен до 0,7% влажности и измельчен до 50-60 мкм; шлак доменных печей, используемый как добавки к цементам, соответственно до 0,1% влажности и должен быть измельчен до 40-60 мкм. И многие другие продукты (тальк, мел, гипс) требуют тщательного измельчения. Это связано со значительными затратами как энергетическими, так и материальными по причине износа рабочих деталей мельничных механизмов. Целью предлагаемого изобретения является уменьшение этих затрат не менее чем в 2-3 раза с увеличением производительности мельниц и качества выпускаемой продукции на выходе.

Примеры экспериментального применения технологии сушки с применением внедренного изобретения - устройства.

1. ООО “Пензенское Управление Строительством”, г. Пенза. Сушка и дробление шлака доменных печей (шлак Липецкого металлургического завода) с последующим измельчением роторной мельницей. До применения устройства материал сушили традиционным способом с последующим охлаждением до 50°C и затем подавали на мельницу. В процессе измельчения материала (твердый аморфный, в виде стеклянных шариков диаметром 2-5 мм) в роторной мельнице (электрическая мощность 300 кВт) материал нагревался до 160°C, а рабочие органы - до 200°C; не было требуемой величины измельчения 40-60 мкм, материал измельчался только до 100 мкм. Продукт в добавки к цементу не годился. После применения изобретения мельница перестала нагреваться выше 100°C, материал измельчается до 50 мкм, производительность повысилась в 2 раза.

2. ООО «ВЗМП», г. Воронеж. На предприятии осуществлен процесс по производству минерального порошка из отходов дробления доломита. Поскольку этот материал гораздо мягче шлака доменных печей, здесь получен опыт управления процессом сушки по предлагаемому изобретению. Опыт показал, что сушить можно так, что измельчение материала можно достичь до 7-10 мкм. То есть процесс подготовки материала управляемый.

3. ООО «Глинвич», г. Вышний Волочек Тверской обл. На заводе по производству облицовочного кирпича производилась сушка кусковой глины с последующим измельчением до 80 мкм. Сушка глины в любых сушильных установках является довольно сложным процессом. Кусок глины влажностью 30% и более при воздействии на него отходящими газами постоянной температуры, даже если она 500, 900 и даже 1200°C, защищается от такого воздействия путем образования поверхностного слоя (корочки) с очень низкой теплопроводностью, а влага устремляется к центру куска, затрудняя его просушку. Для этого применяют механические разрушители (цепи, шары и др.) Но и это не помогает просушить глину до влажности 0,5%. Мельницы работают плохо или вовсе не работают при более высокой влажности. Применение предлагаемого изобретения исключило эти недостатки: влагонапряженость барабана составила 120 кг/м3 (при традиционной 40-60 кг/м3), а значит, и производительность увеличилась в 2 раза; температура материала на выходе из барабана составила 100-105°C, влажность 0,49%, гран-состав на выходе: глинистые и соразмерные глинистые - от 0 до 500 мкм - 55%, не глинистые (карбонаты, пески) - от 500 мкм до 3 мм - 30%, от 3 мм до 10 мм - 10% и 5% - остальные включения. Сырой материал подавался в барабан кусками от 0 до 100 мм. Исследуя полученные лабораторные данные, можно сделать вывод, что глинистая составляющая была высушена до 0,5% влажности и раздроблена до 500 и менее мкм в барабане.

Барабан, содержащий горелочное устройство, подключенное к нему через камеру подсоса воздуха, передняя часть барабана оборудована системой задержки сырого материала в зоне горения факела, отличающийся тем, что горелка на горелочном устройстве работает в цикличном режиме, при этом мощность и время цикла подбираются в зависимости от свойств подготавливаемого к измельчению материала.