Лист двухфазной стали и способ его изготовления

Иллюстрации

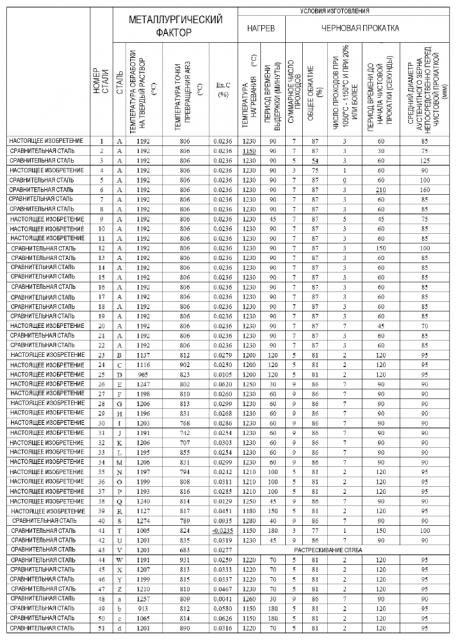

Показать всеИзобретение относится к области металлургии. Для повышения пластичности и прочности с обеспечением равномерного относительного удлинения и пригодности для отбортовки отверстий получают лист из двухфазной стали, содержащей, мас. %, C 0,01-0,1, Mn 0,2-3, Al 0,04-1,5, Ti 0,015-0,2, P 0,01 или менее, S 0,005 или менее, N 0,01 или менее, при выполнении условия [Ti] - 48/14 × [N] - 48/32 × [S] ≥ 0%, и когда установлено Ex.C (%) = [C] - 12/48 × {[Ti]+48/93 × [Nb] - 48/14 × [N] - 48/32 × [S]}, то выполняется условие 0,001 ≤ Ex.C (%)/fsd (%) ≤ 0,01, Fe и примесей остальное, при этом на глубине 1/4 толщины листа микроструктура является двухфазной, с ее основной фазой, состоящей из полигонального феррита, дисперсионно упрочненного карбидом Ti, и ее второй фазой, состоящей на 1-10% по доле площади (fsd (%)) из множественно диспергированных продуктов низкотемпературного превращения, и средний диаметр кристаллов продуктов низкотемпературного превращения составляет 3-15 мкм, и среднее значение расстояния максимального сближения между продуктами низкотемпературного превращения составляет 10-20 мкм. 2 н. и 10 з.п. ф-лы, 5 табл., 1 ил.

Реферат

Область техники

Настоящее изобретение относится к листу двухфазной стали, состоящему из феррита и продуктов низкотемпературного превращения, и способу его изготовления. Настоящая заявка основана на предшествующей японской патентной заявке № 2012-212783, поданной 26 сентября 2012 г., содержание которой полностью включено в настоящую заявку путем отсылки, и испрашивает приоритет по упомянутой заявке.

Обзор состояния техники

В последние годы стремились снижать вес различных частей, составляющих автомобиль, чтобы уменьшать расход топлива автомобилем. Снижение веса означает разные решения в зависимости от каждой требуемой рабочей характеристики частей, и, например, для детали фермы выполняют уменьшение толщины, достигаемое путем повышения прочности стального листа, и для панельной части выполняют нанесение легкого металла, например, сплава Al на стальной лист и т.п. Однако, в сравнении со сталью, легкий металл, например, сплав Al, является дорогим, и поэтому, на практике, его используют, главным образом, в дорогих автомобилях.

С другой стороны, спрос на автомобили из развитых стран сдвигается в развивающиеся страны, и ожидается, что впредь будут обеспечивать как снижение веса, так и снижение цены. Для любых частей из стали нужно обеспечивать повышение прочности и снижение веса, достигаемое за счет уменьшения толщины.

Алюминиевые литье и поковки оказались предпочтительными для колесных дисков пассажирских автомобилей с точки зрения дизайна. Однако, хотя стальные штампованные изделия лишь недавно используют для дисков пассажирских автомобилей, благодаря разработкам материалов и способов появляются изделия, имеющие дизайн, равноценный дизайну алюминиевого диска.

В частности, в дополнение к высокой усталостной долговечности и коррозионной стойкости, которые до сих пор требовались конечному пользователю от колесного диска, от стального диска требуются также дизайн и красивый внешний вид, равноценные таким же качествам алюминиевого диска. Аналогично, от стального листа для колесного диска требуется также улучшение обрабатываемости для совершенствования дизайна детали и повышение характеристик поверхности для обеспечения красивого внешнего вида, в дополнение к повышению прочности, которое обеспечивает уменьшение толщины, и усталостной долговечности и коррозионной стойкости, которые требовались до сих пор.

В качестве свойств, которые требовались до сих пор от стального листа для колесного диска, особенно важными считались пригодность для обработки выдавливанием, способность к глубокой вытяжке и усталостная долговечность. Причина в том, что получение участка корытообразной формы является сложной задачей среди этапов формования диска колеса, и усталостная долговечность контролируется самым строгим стандартом среди свойств элементов колесного диска.

В настоящее время, для акцентирования на усталостной долговечности элемента из высокопрочного горячекатаного стального листа для колесного диска применяли листы из ферритно-мартенситной двухфазной стали класса прочности 590 МПа, с высокой усталостной характеристикой (называемые двухфазной сталью). Однако, уровень прочности, требующийся в данных стальных листах, повышается до класса прочности 780 МПа от класса прочности 590 МПа, и прочность имеет тенденцию повышаться дополнительно.

В непатентном документе 1 раскрывается способ обеспечения равномерного относительного удлинения даже при той же самой прочности, при превращении микроструктуры стального листа в композиционную структуру, например, двухфазную сталь, состоящую из феррита и мартенсита (обозначаемую далее как DP-сталь в описании).

С другой стороны, выяснилось, что локальная деформируемость двухфазной стали, характеризуемая гибочной штамповкой, раздачей и отбортовкой отверстий, является невысокой. Причина состоит в том, что различие в прочности между ферритом и мартенситом велико, и поэтому в феррите в окрестности мартенсита происходит большая концентрация деформаций и напряжения при формовке, и возникает трещина.

На основе упомянутых сведений был разработан высокопрочный стальной лист, коэффициент раздачи для которого увеличен посредством уменьшения различия в прочности между структурами. В патентном документе 1 предложен стальной лист, в котором прочность обеспечивается применением бейнита или бейнитного феррита в качестве его основной фазы, чтобы значительно повысить способность к деформации при раздаче. Сталь предполагается состоящей из единственной структуры, и поэтому предотвращается возникновение вышеописанной концентрации деформаций и напряжений, и можно получить высокий коэффициент раздачи.

Однако, сталь разработана состоящей из единственной фазы бейнита или бейнитного феррита, и поэтому относительное удлинение значительно ухудшается, и достижение относительного удлинения и способности к деформации при раздаче становится невозможным.

Кроме того, в последние годы предлагались высокопрочные стальные листы, в которых в качестве структуры однофазной стали применяется феррит с высоким относительным удлинением, и повышение прочности достигается использованием карбида Ti, Mo или чего-то подобного (см., например, патентные документы 2-4).

Однако стальной лист, предложенный в патентном документе 2, содержит большое количество Mo. Стальной лист, предложенный в патентном документе 3, содержит большое количество V. Кроме того, стальной лист, предложенный в патентном документе 4, нуждается в охлаждении в середине прокатки для образования мелких кристаллических зерен. Поэтому существует проблема в том, что стоимость сплава и стоимость производства повышаются. Кроме того, даже в упомянутом стальном листе феррит сам по себе значительно упрочняется, и поэтому относительное удлинение ухудшается. Относительное удлинение однофазной стали, состоящей из бейнита или бейнитного феррита, оказывается очень высоким, но соотношение между относительным удлинением и способностью к деформации при раздаче необязательно является достаточным.

Кроме того, в патентном документе 5 предложен лист двухфазной стали, в котором, в двухфазной стали, бейнит используют вместо мартенсита, и различие в прочности между структурами феррита и бейнита уменьшено для повышения, тем самым, способности к деформации при раздаче.

Однако, в результате того, что долю площади бейнитной структуры увеличивали для обеспечения прочности, относительное удлинение становилось хуже, и соотношение между относительным удлинением и способностью к деформации при раздаче было недостаточным.

Кроме того, в патентных документах 7-9 предложены также стальные листы, в которых феррит в двухфазной стали дисперсионно упрочняют, и, таким образом, уменьшают различие в прочности между ферритом и твердой структурой.

Однако при данном методе важным элементом является Mo, который создает проблему с тем, что повышается стоимость производства. Кроме того, даже если феррит дисперсионно упрочняют, различие в прочности между ферритом и мартенситом, представляющим собой твердую структуру, является значительным, приводящим к тому, что эффекта значительного повышения способности к деформации при раздаче не получают.

С другой стороны, чтобы превратить микроструктуру в двухфазную, состоящую из феррита и мартенсита, в данные двухфазные стали часто вводят Si с целью промотирования превращения феррита. Однако когда содержится Si, на поверхности стального листа образуется узорчатая окалина в виде тигровых полос, называемая красной окалиной, (Si-содержащая окалина), и поэтому двухфазную сталь трудно применять в различных стальных листах, используемых для колесных дисков с улучшенным дизайном, необходимым для красивого внешнего вида.

В патентном документе 10 раскрыт метод, относящийся к стальному листу, допускающий получение очень хорошего соотношения между относительным удлинением и способностью к деформации при раздаче посредством выдерживания доли мартенсита в двухфазной стали в диапазоне от 3 до 10% в стальном листе класса прочности 780 МПа или выше. Однако вводят не менее 0,5% Si, что затрудняет устранение Si-содержащей узорчатой окалины, и поэтому метод трудно применить к различным стальным листам, используемым для колесных дисков с улучшенным дизайном, необходимым для красивого внешнего вида.

Принимая во внимание упомянутую проблему, раскрыт метод изготовления горячекатаного стального листа с высоким сопротивлением разрыву, способный предотвращать возникновение красной окалины посредством уменьшения количества введенного Si до не более, чем 0,3% и дополнительно получать высокую прочность и очень высокую пригодность для отбортовки внутренних кромок посредством введения Mo и образования мелкодисперсных выделений (см., например, патентные документы 11 и 12).

Однако в стальных листах, к которым применяли вышеописанный метод, раскрытый в патентных документах 11 и 12, введенное количество Si составляет, приблизительно, не более 0,3%, но достаточное устранение красной окалины затруднительно, и необходимо дополнительно вводить не менее 0,07% Mo, являющегося дорогим легирующим элементом, вследствие чего возникает проблема в том, что стоимость производства становится высокой.

Кроме того, в патентном документе 13 раскрыт метод предотвращения образования красной окалины посредством установления верхнего предела содержания Si. Однако в приведенном документе отсутствует техническая информация о характеристике усталости при надрезе.

Кроме того, в патентном документе 14 раскрыт метод улучшения характеристики малоцикловой усталости посредством введения Al. Однако в приведенном документе отсутствует техническая информация о характеристике усталости при надрезе, являющейся усталостной характеристикой в условиях концентрации напряжений.

Документы для ссылки на известный уровень техники

Патентный документ

Патентный документ 1: Японская выложенная патентная публикация № 2003-193190

Патентный документ 2: Японская выложенная патентная публикация № 2003-089848

Патентный документ 3: Японская выложенная патентная публикация № 2007-063668

Патентный документ 4: Японская выложенная патентная публикация № 2004-143518

Патентный документ 5: Японская выложенная патентная публикация № 2004-204326

Патентный документ 6: Японская выложенная патентная публикация № 2007-302918

Патентный документ 7: Японская выложенная патентная публикация № 2003-321737

Патентный документ 8: Японская выложенная патентная публикация № 2003-321738

Патентный документ 9: Японская выложенная патентная публикация № 2003-321739

Патентный документ 10: Японская выложенная патентная публикация № 2011-184788

Патентный документ 11: Японская выложенная патентная публикация № 2002-322540

Патентный документ 12: Японская выложенная патентная публикация № 2002-322541

Патентный документ 13: Японская патентная публикация № 2007-082567

Патентный документ 14: Японская патентная публикация № 2010-150581

Непатентный документ

Непатентный документ 1: O. Matsumura et al, Trans. ISIJ(1987) vol. 27, p. 570

Раскрытие изобретения

Цели изобретения

Целью настоящего изобретения является создание листа высокопрочной двухфазной стали с повышенной пригодностью для отбортовки отверстий, с прочностью на разрыв 540 МПа или выше и обладающего очень высокими характеристикой поверхности и характеристикой усталости при надрезе, и способа изготовления упомянутого листа.

Средства для достижения целей

Авторы настоящего изобретения повторили важные исследования по взаимосвязи между структурным составом двухфазной стали, имеющей высокую пластичность, а также обладающей высокой прочностью и равномерным относительным удлинением, пригодностью для отбортовки отверстий, и характеристикой усталости при надрезе, исходя из условия, что компоненты стали не содержат Si с целью предотвращения Si-содержащей узорчатой окалины. В результате, авторы настоящего изобретения нашли способ приведения характеристик равномерного относительного удлинения, пригодности для отбортовки отверстий и усталости при надрезе к равновесному соотношению на высоком уровне путем контроля компонентов стали, дисперсного состояния, формы, размеров и нанотвердости продукта низкотемпературного превращения, являющегося второй фазой. То есть, вместо Si соответственно вводили Al, чтобы предотвратить Si-содержащую узорчатую окалину, и промотировалось образование структурного композита, в котором полигональный феррит формируется как основная фаза, и продукт низкотемпературного превращения формируется как вторая фаза. Кроме того, авторы настоящего изобретения нашли оптимальные диапазоны изменения доли, размера и т.п. продукта низкотемпературного превращения, которые могут обеспечить относительное удлинение, пригодность для отбортовки отверстий и характеристику усталости при надрезе. Кроме того, авторы настоящего изобретения выяснили, что путем разработки не только компонентов стали, но также способа горячей прокатки, упомянутые оптимальные диапазоны можно получать с высокой повторяемостью. Настоящее изобретение создано на основании упомянутых полученных данных, и его сущность состоит в следующем.

[1] Лист двухфазной стали, содержащий:

масс. %,

C: 0,01-0,1%;

Mn: 0,2-3%;

Al: 0,04-1,5%;

Ti: 0,015-0,2%;

Si: 0-0,5%;

Nb: 0-0,06%;

Cu: 0-1,2%;

Ni: 0-0,6%;

Mo: 0-1%;

V: 0-0,2%;

Cr: 0-2%;

W: 0-0,5%;

Mg: 0-0,01%;

Ca: 0-0,01%;

REM (редкоземельные металлы): 0-0,1%;

B: 0-0,002%;

P: 0,01% или меньше;

S: 0,005% или меньше;

N: 0,01% или меньше,

в котором выполняется условие [Ti] - 48/14×[N]-48/32×[S]≥0%, и когда определено Ex.C (%) = [C]-12/48×{[Ti]+48/93×[Nb]-48/14×[N]-48/32×[S]}, то выполняется условие 0,001≤Ex.C (%)/fsd (%)≤0,01, и

остальное состоит из Fe и примесей, при этом

в положении 1/4 толщины от толщины листа, микроструктура является двухфазной, с ее основной фазой, состоящей из полигонального феррита, дисперсионно упрочненного карбидом Ti, и ее второй фазой, состоящей на 1-10% по доле площади (fsd (%)) из множественно диспергированных продуктов низкотемпературного превращения, и

средний диаметр кристаллов продуктов низкотемпературного превращения составляет 3-15 мкм, и среднее значение расстояния максимального сближения между продуктами низкотемпературного превращения составляет 10-20 мкм.

[2] Лист двухфазной стали по п. [1], содержащий:

масс. %,

Si: 0,02-0,5%.

[3] Лист двухфазной стали по п. [1] или [2], содержащий:

один или два или больше из следующих элементов в отношении,

масс. %,

Nb: 0,005-0,06%;

Cu: 0,02-1,2%;

Ni: 0,01-0,6%;

Mo: 0,01-1%;

V: 0,01-0,2%;

Cr: 0,01-2%; и

W: 0,01-0,5%.

[4] Лист двухфазной стали по любому из пп. [1]-[3], содержащий:

один или два или больше из следующих элементов в отношении,

масс. %,

Mg: 0,0005-0,01%;

Ca: 0,0005-0,01%; и

REM (редкоземельные металлы): 0,0005-0,1%.

[5] Лист двухфазной стали по любому из пп. [1]-[4], содержащий:

масс. %,

B: 0,0002-0,002%.

[6] Лист двухфазной стали по любому из пп. [1]-[5], в котором

по поверхности стали выполнена гальванизация.

[7] Способ изготовления листа двухфазной стали, включающий в себя следующие этапы:

сляб, содержащий:

масс. %,

C: 0,01-0,1%;

Mn: 0,2-3%;

Al: 0,04-1,5%;

Ti: 0,015-0,2% или меньше;

Si: 0-0,5%;

Nb: 0-0,06%;

Cu: 0-1,2%;

Ni: 0-0,6%;

Mo: 0-1%;

V: 0-0,2%;

Cr: 0-2%;

W: 0-0,5%;

Mg: 0-0,01%;

Ca: 0-0,01%;

REM (редкоземельные металлы): 0-0,1%;

B: 0-0,002%;

P: 0,01% или меньше;

S: 0,005% или меньше;

N: 0,01% или меньше,

в котором выполняется условие [Ti] - 48/14×[N]-48/32×[S]≥0%, и когда определено Ex.C (%) = [C]-12/48×{[Ti]+48/93×[Nb]-48/14×[N]-48/32×[S]}, то выполняется условие 0,001≤Ex.C (%)/fsd (%)≤0,01, и

остальное состоит из Fe и примесей, подвергают нагреву до температуры SRTmin (°C) или выше, которая задана нижеприведенным уравнением (1), и затем, в процессе горячей прокатки, подвергают черновой прокатке с коэффициентом обжатия 20% или выше в температурной зоне не ниже, чем 1050°C, но не выше, чем 1150°C, для, по меньшей мере, одного прохода, и затем начинают чистовую прокатку в течение 150 секунд в температурной зоне 1000°C или выше и ниже, чем 1080°C, и заканчивают чистовую прокатку при общем обжатии за множество проходов не менее, чем 75%, но не более, чем 95% в температурной зоне не ниже, чем температура точки превращения Ar3+50°C, но не выше, чем 1000°C; и, в течение 3 секунд, подвергают охлаждению до температуры ниже, чем температура точки превращения Ar3 со средней скоростью охлаждения не менее 15°C/сек, и затем подвергают охлаждению до температурной зоны выше, чем 600°C со средней скоростью охлаждения не более 10°C/сек в течение периода времени 1 секунда или продолжительнее, и короче, чем 100 секунд, и затем подвергают охлаждению до температурной зоны 350°C или ниже со скоростью охлаждения не менее 15°C/сек, и производят сматывание в рулон, где

SRTmin = 10780/{5,13-log([Ti]×[C])}-273 … Выражение (1).

[8] Способ изготовления листа двухфазной стали по п. [7], дополнительно содержащий следующий этап:

в процессе горячей прокатки, выполняют черновую прокатку с коэффициентом обжатия 20% или выше в температурной зоне не ниже, чем 1050°C, но не выше, чем 1150°C для множества проходов, при этом

общее обжатие черновой прокатки составляет не менее, чем 60%, но не более, чем 90%.

[9] Способ изготовления листа двухфазной стали по п. [7] или [8], дополнительно содержащий следующие этапы:

выполняют охлаждение до температурной зоны 100°C или ниже и производят сматывание в рулон.

[10] Способ изготовления листа двухфазной стали по любому из пп. [7]-[9], в котором

в процессе выполнения охлаждения до температурной зоны выше, чем 600°C со средней скоростью охлаждения не более 10°C/сек в течение периода времени не менее 1 секунды, и короче, чем 100 секунд, когда общая накопленная диффузионная длина Ltotal для Ti в феррите представляется нижеприведенным выражением (3) посредством суммирования диффузионной длины L для Ti в феррите, представляемой нижеприведенным выражением (2), в течение очень короткого периода времени Δt/сек от температуры окончания охлаждения до сматывания в рулон, выполняется условие 0,15≤Ltotal=0,5.

L=√D(T+273)t … Выражение (2)

Ltotal=∑√(D(T+273)Δt) … Выражение (3),

где D(T+273) является коэффициентом объемной диффузии при T°C, t означает период времени диффузии,

D(T) представляется нижеприведенным выражением (4) с использованием коэффициента D0 диффузии Ti, энергии Q активации и газовой постоянной R,

D(T)=D0×Exp(-Q/R·(T+273)) … Выражение (4).

[11] Способ изготовления листа двухфазной стали по любому из пп. [7]-[10], в котором

в процессе выполнения охлаждения до температурной зоны выше, чем 600°C со средней скоростью охлаждения не более 10°C/сек в течение периода времени не менее 1 секунды, и короче, чем 100 секунд, стальной лист погружают в ванну для гальванизации его поверхности.

[12] Способ изготовления листа двухфазной стали по п. [11], дополнительно содержащий следующий этап:

гальванизированный лист двухфазной стали подвергают легирующей обработке в диапазоне температур от 450 до 600°C.

Эффекты изобретения

В соответствии с настоящим изобретением можно получить лист высокопрочной двухфазной стали, имеющего очень высокие характеристики относительного удлинения, пригодности для обработки выдавливанием и усталости при надрезе, и дополнительно также очень высокую характеристику поверхности, а также имеющего прочность на разрыв 540 МПа или выше, и усовершенствование производства является очень значительным.

Краткое описание чертежей

Фиг. 1 - изображение образца для испытаний на усталость с надрезом.

Вариант осуществления изобретения

Лист двухфазной стали является стальным листом, в котором твердые продукты низкотемпературного превращения типа мартенсита диспергированы в мягком феррите, и достигается высокое равномерное относительное удлинение, а также высокая прочность. Однако во время деформации возникает концентрация деформаций и напряжений, вызываемая различием в прочности между ферритом и мартенситом, и, по-видимому, должен активизироваться рост пустот, вызывающих вязкий излом, и поэтому, в общем, локальная деформируемость, имеющая отношение к пригодности для отбортовки отверстий является, по сути, низкой.

С другой стороны, в отношении характеристики усталости при надрезе для оценки усталостной характеристики в условиях концентрации напряжений известно, что долговечность до разрушения, в основном, выводится из распространения усталостной трещины. Как можно представить, когда в двухфазной стали, в которой твердые продукты низкотемпературного превращения типа мартенсита диспергированы в мягком феррите, усталостная трещина распространяется сквозь мягкий феррит, твердый продукт низкотемпературного превращения становится препятствием для распространения усталостной трещины, скорость распространения замедляется, и характеристика усталости при надрезе повышается.

Однако, подробных исследований доли, размеров и т.п. твердого продукта низкотемпературного превращения в листе двухфазной стали, режима образования и роста пустот, вызывающих вязкий излом, и скорости распространения усталостной трещины не проводили. Оптимальная микроструктура, способная обеспечить совершенствование локальной деформируемости, имеющей отношение к пригодности листа двухфазной стали для отбортовки отверстий, и снижение скорости распространения усталостной трещины, не обязательно является четко определенной.

Кроме того, необязательно четко определенными являются компоненты и способ изготовления стального листа, способного удовлетворить всем условиям устранения Si-содержащей узорчатой окалины, имеющей отношение к характеристике поверхности стального листа, с целью достижения в стальном колесе дизайна и красивого внешнего вида, равноценных таким же качествам алюминиевого колеса, надежной коррозионной стойкости после покрытия, пригодности для отбортовки отверстий и характеристики усталости при надрезе.

Поэтому авторы настоящего изобретения повторили важные исследования по взаимосвязи между структурным составом двухфазной стали, имеющей высокую пластичность, а также обладающей высокой прочностью и равномерным относительным удлинением, пригодностью для отбортовки отверстий и характеристикой усталости при надрезе, исходя из условия, что компоненты стали не содержат Si с целью предотвращения Si-содержащей узорчатой окалины. В результате, авторы настоящего изобретения нашли способ приведения характеристик равномерного относительного удлинения, пригодности для отбортовки отверстий и усталости при надрезе к равновесному соотношению на высоком уровне путем контроля компонентов стали, дисперсного состояния, формы, размеров и нанотвердости продукта низкотемпературного превращения, являющегося второй фазой.

В конкретном случае, содержание Si выдерживали на уровне 0,5% или ниже, чтобы тем самым исключать Si-содержащую узорчатую окалину. Кроме того, для приведения доли площади (fsd (%)), размера и т.п. продукта низкотемпературного превращения в надлежащие диапазоны, величину Ex.C выдерживали в диапазоне, удовлетворяющем условию 0,001≤Ex.C (%)/fsd (%)≤0,01 (где Ex.C (%)=[C]-12/48×{[Ti]+48/93×[Nb]-48/14×[N]-48/32×[S]}). Кроме того, в положении 1/4 толщины от толщины листа, микроструктура была сформирована двухфазной, с ее основной фазой, состоящей из полигонального феррита, дисперсионно упрочненного карбидом Ti, и ее второй фазой, состоящей на 1-10% по доле площади (fsd (%)) из множественно диспергированных продуктов низкотемпературного превращения. В таком случае, средний диаметр кристаллов вышеупомянутого продукта низкотемпературного превращения установился в диапазоне 3-15 мкм, и среднее значение расстояния максимального сближения между продуктами низкотемпературного превращения установилось в диапазоне 10-20 мкм. В результате, выяснилось, что характеристики равномерного относительного удлинения, пригодности для отбортовки отверстий и усталости при надрезе можно к равновесному соотношению на высоком уровне.

В качестве способа испытаний, при котором отчетливо проявляется различие в пригодности для отбортовки отверстий, предлагается испытание на раздачу. Показатель способности к раздаче отверстий, получаемый путем данного испытания, широко применяется как показатель для оценки локальной деформируемости, имеющей отношение к пригодности для отбортовки отверстий. Возникновение и развитие трещины при раздаче обусловлены вязким изломом с образованием, ростом и объединением пустот, установленных в качестве элементарных этапов. В структуре, характеризующейся большим различием в прочности, как в листе двухфазной стали, возникает высокая концентрация деформаций и напряжений из-за твердых продуктов низкотемпературного превращения, и поэтому имеет место быстрый рост пустот, и показатель способности к раздаче является небольшим.

Однако когда взаимосвязь между структурой и режимом образования и роста пустот и взаимосвязь между ними и раздачей исследовали подробно, выяснилось, что, в зависимости от дисперсного состояния продукта низкотемпературного превращения, являющегося твердой второй фазой, образование, рост и объединение пустот иногда сдерживается, что делает возможным получение очень высокого показателя способности к раздаче.

В конкретном случае, когда для продуктов низкотемпературного превращения, диспергированных в островной форме, доля площади fsd составляет не более 10%, средний диаметр кристаллов составляет не более 15 мкм, и среднее значение расстояния максимального сближения между продуктами низкотемпературного превращения составляет не более 20 мкм, то образование, рост и объединение пустот сдерживается, что делает возможным получение очень высокого показателя способности к раздаче.

Вышеописанный результат получается потому, что, когда продукты низкотемпературного превращения делаются мелкими, и их число на единицу объема уменьшается, то продукты низкотемпературного превращения, являющиеся центрами возникновения самих пустот, или окрестности границ между ферритом и продуктами низкотемпературного превращения сокращаются, и соответствующие промежутки между продуктами низкотемпературного превращения увеличиваются, и, в связи с этим, пустотам сложнее объединяться, и рост пустот замедляется. Кроме того, твердость продукта низкотемпературного превращения ограничена некоторым диапазоном, и тем самым предотвращается локальное возникновение пустот, являющееся начальной стадией деформации, и замедляется неравномерный рост пустот.

С другой стороны, характеристику усталости при надрезе можно повысить путем диспергирования твердого продукта низкотемпературного превращения и снижения скорости распространения усталостной трещины. В случае двухфазной стали известно, что скорость распространения усталостной трещины изменяется в зависимости от дисперсного состояния продукта низкотемпературного превращения, являющегося твердой второй фазой, и данный эффект обнаруживается при оптимизации дисперсного состояния.

В конкретном случае, если для продуктов низкотемпературного превращения, диспергированных в островной форме, доля площади fsd составляет не менее 1%, средний диаметр кристаллов составляет не менее 3 мкм, и среднее значение расстояния максимального сближения между продуктами низкотемпературного превращения составляет не менее 10 мкм, усталостная трещина, проходящая сквозь мягкий феррит, задерживается на продукте низкотемпературного превращения, являющимся твердой второй фазой, или обходит данный продукт, и благодаря этому скорость распространения усталостной трещины снижается, и предел усталости при надрезе повышается.

Кроме того, если продукты низкотемпературного превращения, являющиеся второй фазой, имеют средний диаметр кристаллов 3-15 мкм и имеют среднее значение расстояния максимального сближения между данными продуктами 10-20 мкм, и находятся в состоянии диспергирования в островной форме, при доле площади 1-10%, то можно получить очень высокое равномерное относительное удлинение, которое демонстрирует двухфазная сталь.

Выше характеристики настоящего изобретения раскрыты в принципе, и далее последовательно поясняются требования, определяющие настоящее изобретение, и предпочтительные требования. Сначала будут подробно раскрыты составляющие настоящего изобретения. В этой связи, % в отношении компонента означает масс. %.

C: 0,01-0,1%

Элемент С является одним из существенных элементов в настоящем изобретении. Элемент С не только формирует продукты низкотемпературного превращения, чтобы вносить вклад в прочность посредством структурного упрочнения, но также формирует выделения с Ti для внесения вклада в прочность посредством дисперсионного упрочнения. Однако, когда С содержится менее, чем 0,01%, упомянутые эффекты обеспечения прочности 540 МПа или выше получить невозможно. Когда С содержится более, чем 0,1%, то доля площади продукта низкотемпературного превращения, являющегося твердой второй фазой, увеличивается, и способность к деформации при раздаче снижается. Таким образом, содержание С устанавливают от 0,01% до 0,1%.

Кроме того, если удовлетворяется 0,001≤Ex.C (%)/fsd (%)≤0,01 (Ex.C (%)= [С]-12/48×{[Ti]+48/93×[Nb]-48/14×[N]-48/32×[S]}), при условии, что доля площади второй фазы установлена fsd (%), то дисперсное состояние, твердость и т.п. продукта низкотемпературного превращения, являющегося твердой второй фазой, оптимизируются, образование, рост и объединение пустот задерживаются, и можно получить очень высокий показатель способности к раздаче, и вершина усталостной трещины останавливается или делает обход, и вследствие этого скорость распространения усталостной трещины снижается, и можно получить очень высокий предел усталости при надрезе. В этой связи, в выражении для Ex.C (%), [C] означает содержание С (масс. %), [Ti] означает содержание Ti (масс. %), [Nb] означает содержание Nb (масс. %), [N] означает содержание N (масс. %), и [S] означает содержание S (масс. %).

Mn: 0,2-3%

Элемент Mn не только участвует в упрочнении феррита, но также является элементом, раздвигающим температуру аустенитной области в сторону низких температур для расширения температурной зоны двухфазной области феррита и аустенита, при увеличении его содержания. Чтобы получить двухфазную сталь по настоящему изобретению, необходимо промотировать разделение на две фазы феррита и аустенита в процессе охлаждения после чистовой прокатки. Для получения данного эффекта содержание Mn должно быть не менее 0,2%. С другой стороны, когда содержание Mn превышает 3%, имеет место значительное растрескивание сляба во время литья, поэтому содержание устанавливают не больше 3%.

Кроме того, когда содержание Mn более, чем 2,5%, прокаливаемость становится слишком высокой, приводящей к тому, что заданную микроструктуру нельзя получить обычным способом. Чтобы получить заданную микроструктуру, требуется воздушное охлаждение и длительная выдержка для выделения феррита в процессе охлаждения после чистовой прокатки, и производительность снижается, и поэтому желательно содержание не больше 2,5%. Более того, желательно содержание не больше 2,2%. Кроме того, когда, помимо Mn, не вводят достаточно других элементов с целью сдерживания образования горячих трещин, вызываемого присутствием S, требуется, чтобы Mn содержался в количестве, которое обеспечивает, что содержание Mn ([Mn]) и содержание S ([S]) удовлетворяют условию [Mn]/[S]≥20 масс.%.

Al: 0,04-1,5%.

Элемент Al участвует в образовании феррита подобно Si в качестве одного из существенных элементов в настоящем изобретении, а также является раскисляющим элементом. Кроме того, Al является элементом, который, при увеличении его содержания, раздвигает температуру ферритной области в сторону высоких температур для расширения температурной зоны двухфазной области феррита и аустенита, и поэтому его эффективно включают как заменитель Si в настоящем изобретении. Для получения эффекта требуется, чтобы содержание Al было не менее 0,04%, но, когда содержание данного элемента больше, чем 1,5%, температура ферритной области чрезмерно раздвигается в сторону высоких температур, что затрудняет окончание чистовой прокатки в аустенитной области, и в товарном листе остается деформированный феррит, и пластичность снижается. Поэтому, содержание Al устанавливают не менее, чем 0,04%, но не более, чем 1,5%. Более того, когда содержание Al превышает 1%, возникает риск, что неметаллических включений, например, оксида алюминия, снижающих локальную пластичность, станет больше и поэтому желательно содержание Al не больше 1%.

Ti: 0,015-0,2%.

Элемент Ti является одним из наиболее важных элементов в настоящем изобретении. Одновременно с развитием ферритного превращения в процессе охлаждения после окончания горячей прокатки, остаток Ti после выделения в форме TiN в аустенитной области во время горячей прокатки выделяется в форме мелкодисперсного карбида, например, TiC, для дисперсионного упрочнения ферритных зерен двухфазной стали по настоящему изобретению, и, вследствие этого, прочность повышается. Для получения данного эффекта требуется, чтобы содержание Ti было не менее 0,015% и удовлетворяло условию [Ti]-48/14×[N]-48/32×[S]≥0%.

С другой стороны, когда содержание Ti даже более, чем 0,2%, данные эффекты насыщаются. Кроме того, устанавливается, что 0,001≤Ex.C (%)/fsd (%)≤0,01 (Ex.C (%)=[C]-12/48×{[Ti]+48/93×[Nb]-48/14×[N]-48/32×[S]}), при условии, что доля площади второй фазы установлена fsd (%), и, тем самым, дисперсное состояние, твердость и т.п. продукта низкотемпературного превращения, являющегося твердой второй фазой, оптимизируются, образование, рост и объединение пустот задерживаются, и можно получить очень высокий показатель способности к раздаче. Более того, вершина усталостной трещины стопорится на продукте низкотемпературного превращения или обходит продукт низкотемпературного превращения, и вследствие этого скорость распространения усталостной трещины снижается, и можно получить очень высокий предел усталости при надрезе. Кроме того, когда содержание Ti превышает 0,15%, возникает риск, что разливочный стакан промежуточного устройства может закупориться во время разливки, и поэтому желательно содержание Ti не больше 0,15%.

Сталь, используемая для стального листа по настоящему изобретению, содержит вышеприведенные элементы в качестве существенных компонентов и дополнительно может также содержать Si, Nb, Cu, Ni, Mo, V, Cr, W, Mg, Ca, REM (редкоземельные металлы) и В в соответствии с потребностью. Упомянутые соответствующие элементы описаны ниже.

Si: 0-0,5%

В настоящем изобретении Si не относится к существенным элементам. Si участвует в образовании феррита, а также является раскисляющим элементом и элементом, который, при увеличении его содержания, раздвигает температуру ферритной области в сторону высоких температур для расширения температурной зоны двухфазной области феррита и аустенита. Для получения двухфазной стали по настоящему изобретению, первоначально желательно, чтобы содержался Si. Однако, как было замечено, Si образует Si-содержащую узорчатую окалину в виде тигровых полос на поверхности стального листа, значительно ухудшающую характеристику поверхности. Кроме того, в некоторых случаях данный элемент значительно снижает производительность этапа удаления окалины (травление и т.п.) на линии точной регулировки.

Когда содержание Si более, чем 0,07%, то на поверхности стального листа местами начинает обнаруживаться Si-содержащая узорчатая окалина. Когда содержание Si более, чем 0,5%, характеристика поверхности значительно ухудшается, и производительность этапа травления резко снижается. Даже если выполняют какой-нибудь способ удаления окалины, пригодность к конверсионной обработке ухудшается, и коррозионная стойкость после покрытия снижается. Поэтому содержание Si устанавливают не выше 0,5%.

С другой стороны, Si является элементом, влияющим на предотвращение появления дефектов, связанных с окалиной, например, плен и вкатанной окалины, и, когда содержание составляет не менее 0,02%, данный эффект можно получить. Однако, если содержание Si превышает 0,1%, то эффект насыщается, и, более того, ухудшается пригодность к конверсионной обработке, и снижается коррозионная стойкость после покрытия. Таким образом, когда вводят Si, содержание Si устанавливают не менее, чем 0,02%, но не более, чем 0,5%, и, желательно, не больше 0,1%. Кроме того, чтобы добиться отсутствия Si-содержащей узорчатой окалины, содержание Si желательно не больше 0,07%. Однако, дефекты,