Флюс для электрошлакового переплава

Иллюстрации

Показать всеИзобретение относится к специальной металлургии и может быть использовано при электрошлаковом переплаве отработанных изделий из различных металлов и сплавов в слитки. Флюс содержит в качестве шлакообразующей смеси цемент, известь и лом шамотного кирпича, а в качестве разжижителя - бой стекла при следующем соотношении компонентов, мас.%: цемент 9,7-10,5, известь 29,8-30,2, лом шамотного кирпича 29,8-30,1, бой стекла 29,7-30,2. Изобретение обеспечивает получение недорогого экологически безопасного флюса с высокими эксплуатационными свойствами, так как его состав состоит из отходов промышленного производства и недорогих широкодоступных промышленных продуктов. 2 табл.

Реферат

Изобретение относится к специальной металлургии и может быть использовано при электрошлаковом переплаве отработанных изделий из различных металлов и сплавов в слитки.

Известен флюс для электрошлакового переплава, содержащий следующие компоненты, вес.%: оксид кальция 10-15, оксид магния 10-15, глинозем 12-20, кремнезем 2-7 и фтористый кальций - остальное (авт. св. СССР №258332, С22В 9/10, С21С 5/56, С21С 5/52).

Недостатком известного флюса является наличие в его составе значительного количества фтористого кальция, который в процессе переплава способствует образованию ядовитых фтористых соединений, выделяющихся в атмосферу из шлакового расплава, и вредно влияющих как на живую природу, так и на организм человека.

Наиболее близким аналогом к заявляемому объекту является флюс для электрошлакового переплава, содержащий следующие компоненты, мас.%:

| Регенерированный доменный шлак | 75-80 |

| Оксид магния | 15-20 |

| Фторид кальция | 4-5 |

при этом регенерированный доменный шлак имеет следующий состав, мас.%:

| Оксид кремния | 40-45 |

| Оксид кальция | 40-42 |

| Оксид алюминия | 10-12 |

| Оксид магния | 8-9 |

| Сера | менее 0,2 |

(см. пат. РФ №2148089, С21С 5/54, С21С 5/06, С22В 9/10).

Хотя в составе известного флюса содержится небольшое количество фторида кальция (4-5 мас. %), тем не менее, в процессе переплава из шлакового расплава в атмосферу выбрасываются фтористые соединения, которые являются высокотоксичными ядовитыми веществами и относятся к экологически вредными. Кроме того, известный флюс имеет высокую стоимость за счет того, что фторид кальция (плавиковый шпат) является дорогостоящим компонентом, а оксид магния является продуктом обжига дефицитного минерала магнезита, стоимость которого с учетом затрат на изготовление достаточно велика.

Задача, решаемая изобретением, заключается в получении недорогого экологически безопасного флюса с одновременным сохранением его высоких эксплуатационных свойств.

Технический результат, обеспечивающий решение поставленной задачи, достигается полной заменой высокотоксичных ядовитых компонентов экологически безопасными промышленными продуктами и отходами производства, физико-химические свойства которых обеспечивают сохранность таких оптимальных характеристик флюса, как вязкость и электросопротивление.

Поставленная задача решается тем, что известный флюс для электрошлакового переплава, содержащий шлакообразующую смесь и разжижитель смеси, согласно изобретению, в качестве шлакообразующей смеси содержит цемент, известь и лом шамотного кирпича, а в качестве разжижителя - бой стекла при следующем соотношении компонентов, мас. %:

| Цемент | 9,7-10,5 |

| Известь | 29,8-30,2 |

| Лом шамотного | |

| кирпича | 29,8-30,1 |

| Бой стекла | 29,7-30,2 |

Цемент - искусственное неорганическое вяжущее вещество, являющееся одним из основных недефицитных строительных материалов. Он имеет следующий химический состав, мас. %:

СаО - 63,8; SiO2 - 20,6; Na2O - 1,0; Al2O3 - 5,0; Fe2O3 - 4,2; MgO - 1,6; SO3 - 2,7; потери при прокаливании - 1,1.

Известь является вяжущим материалом и имеет следующий химический состав, мас. %:

СаО - 93,0; SiO2 - 0,5; Al2O3 - 0,2; Fe2O3 - 0,15; MgO - 3,0; SO3 - 0,15; потери при прокаливании - 3,0.

Лом шамотного кирпича - это отход производства огнеупорных материалов и изделий и имеет следующий химический состав, мас.%:

SiO2 - 62,8; Na2O - 0,7; Al2O3 - 35,0; Fe2O3 - 1,5.

Бой стекла является отходом производства стекла и имеет следующий химический состав, мас. %:

СаО - 9,0; SiO2 - 72,0; Na2O - 14,0; Al2O3 - 2,0; Fe2O3 - 0,1; MgO - 2,9.

Готовят флюс для электрошлакового переплава (ЭШП) следующим образом.

Предварительно известь, лом шамотного кирпича и бой стекла измельчают до требуемой крупности, затем в промышленную емкость загружают цемент, измельченные известь, лом шамотного кирпича и бой стекла, в заявленном количестве, компоненты тщательно перемешивают до получения однородной сухой смеси. Затем смесь помещают в нагревательную печь, где ее прокаливают при температуре 600-620°С, после чего флюс готов к применению. Для этого готовый флюс после остывания расфасовывают в герметичные полиэтиленовые мешки по 25-50 кг, которые используют в процессе электрошлакового переплава, например, при переплаве прокатных валков.

Заявляемый флюс для ЭШП экологически безопасен, так как состоит из компонентов, химический состав которых не содержит высокотоксичные ядовитые вещества, например, такие как фторид кальция. При этом заявляемый состав флюса, хотя и состоит более чем на 60% массы из отходов промышленного производства, тем не менее, физико-химическое взаимодействие его компонентов в процессе электрошлакового переплава обеспечивает устойчивость указанного процесса при сохранении требуемой для этого вязкости образующегося шлака и его электросопротивления. Это обеспечивает повышение качества переплавленного металла за счет удаление из него серы.

Введение в состав флюса цемента в количестве более 10,5% приведет к повышению вязкости шлака в результате увеличения в нем количества СаО и SiO2, что снизит производительность ЭШП, а вводить в состав флюса цемент в количестве менее 9,7% нецелесообразно из-за образования недостаточного количества шлака, необходимого для устойчивого протекания ЭШП.

Использовать в составе флюса известь в количестве более 30,2% нецелесообразно из-за значительного повышения вязкости шлака, что ухудшает устойчивость и эффективность ЭШП. Содержание во флюсе извести менее 29,8% приведет к снижению его серопоглотительной способности из-за низкого содержания ионов Са+2.

Содержание в составе флюса лома шамотного кирпича в количестве более 30,1% приведет к повышению вязкости флюса, а также к увеличению его электросопротивления, что может привести к короткому замыканию и, соответственно, к пробою кристаллизатора для ЭШП. Введение в состав флюса лом шамотного кирпича в количестве менее 29,8% приведет к уменьшению электросопротивления флюса и снижению устойчивости и эффективности ЭШП.

Использование в составе флюса боя стекла в количестве, превышающем 30,2%, приведет к снижению жидкоподвижности флюса из-за повышения вязкости и повышенного содержания SiO2, что отрицательно скажется на серопоглотительной способности флюса. Введение в состав флюса боя стекла в количестве менее 29,7% снизит его разжижительную способность, в результате чего вязкость флюса возрастет, что приведет к снижению эффективности ЭШП.

Для обоснования преимуществ заявляемого флюса для ЭШП по сравнению с флюсом, взятым за прототип, были проведены опытные испытания.

Опытные составы флюсов были изготовлены в отделении шлакообразующих смесей ООО «Шлаксервис» ОАО «Магнитогорский металлургический комбинат» и расфасованы в полиэтиленовые мешки весом 25-50 кг.

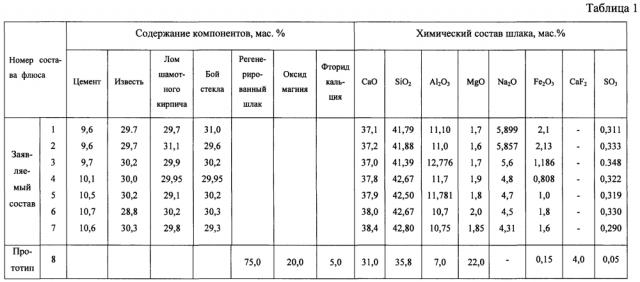

Было приготовлено 8 составов, из которых:

- составы №1-2 содержат компоненты в количестве, выходящем за минимальные значения заявляемого флюса;

- составы №3-5 содержат компоненты, взятые в заявляемом соотношении;

- составы №6-7 содержат компоненты в количестве, выходящем за максимальные заявляемые значения;

- состав №8 - по прототипу.

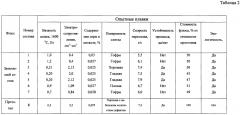

Испытания заявляемого флюса проводили на ОАО «ММК-МЕТИЗ» при переплаве отработанных валков из стали 9Х на установке ЭШП. Мешки по 5 кг флюса (составы) засыпали в стоящий на поддоне медный водоохлаждаемый кристаллизатор, помещали на поддон металлическую затравку и опускали переплавляемый валок (электрод) до короткого замыкания электрической цепи между поддоном, затравкой и флюсом. Приподнимали электрод так, чтобы электрическая цепь не прерывалась, а замыкалась через расплавленный от короткого замыкания и высокой температуры флюс. При этом начиналось капельное плавление переплавляемого валка-электрода и формирование металлической ванны в кристаллизаторе. По мере увеличения количества жидкой фазы - металла в кристаллизатор добавляли флюс в количестве, обеспечивающем покрытие всей поверхности металла и обеспечения устойчивого процесса его переплава, и таким образом постепенно, перемещая кристаллизатор по формирующемуся слитку, переплавляли электрод на всю высоту. Переплав осуществляли при напряжении 40-69 В и величине тока не более 1000 А. Слитки выплавляли массой 150 кг.

В процессе электрошлакового переплава контролировали устойчивость процесса (отсутствие коротких замыканий) и скорость переплава; визуально оценивали качество поверхности выплавляемого слитка, а именно отсутствие на ней гофр; вязкость шлака определяли вибрационным вискозиметром, а электросопротивление флюса - электроизмерительным мостом с платиновыми электродами.

Составы флюса и химический состав шлаков приведены в таблице 1. Результаты опытных плавок приведены в таблице №2.

В двух опытных плавках использовали флюс составов №1 и №2 с содержанием компонентов, выходящих за минимальные заявляемые значения. При этом вязкость шлака, образуемого при использовании флюса составов №1 и №2, в 5-6 раз выше, а его электросопротивление в 5-6 раз ниже, по сравнению с использованием заявляемого флюса составов №3 - №5. Все это значительно снизило скорость переплава и не обеспечило устойчивость процесса ЭШП. Кроме того, содержание серы в переплавляемом металле было достаточно высоким (до 0,03%), а на поверхности слитков наблюдали дефекты в виде гофр.

Вывод: использовать составы №1 и №2 флюса для эффективного ведения ЭШП нецелесообразно.

В двух других опытных плавках использовали флюс состав №6 и №7 с содержанием компонентов, выходящих за максимальные значения. По сравнению с заявляемым составом №3 - №5 вязкость шлака с использованием составов №6 и №7 флюса достаточно высока (до 0,90 Пз), а электросопротивление в два раза ниже. В результате этого устойчивость и эффективность ЭШП значительно ухудшились. На поверхности слитков в наличии дефекты в виде гофр.

Вывод: использовать составы флюса №6 и №7 также нецелесообразно.

В трех опытных плавках использовали флюсы заявляемого состава №3-№5. Плавка с флюсом - прототипом (состав №8) показала его высокие

свойства для ЭШП. Однако поверхность металла полученного слитка, хотя и имела хорошее качество, тем не менее, при визуальном осмотре на ней было выявлено незначительное количество дефектов в виде небольшой волнистости отдельных участков поверхности, а также очаговой пористости.

При сравнении результатов переплава заявляемого флюса (составы №3 - №5) с флюсом прототипом (состав №8), приведенных в таблице 2, было выявлено следующее.

Заявляемый флюс по сравнению с прототипом сохраняет такие высокие характеристики как вязкость шлака (0,20-0,21 Пз) и электросопротивление (2,00-2,13 ом-1·см-1), которые являются оптимальными для составов флюса без содержания фторидов. Эти свойства заявляемого флюса обеспечивают эффективное устойчивое протекание процесса ЭШП. При этом скорость переплава с использованием заявляемого флюса выше, чем у прототипа, а поверхность слитков, получаемых в процессе ЭШП, имеет качественную гладкую поверхность без каких-либо дефектов.

На основании вышеуказанного можно сделать вывод, что заявляемый флюс для ЭШП по сравнению с прототипом экологически безопасен, так как не содержит в своем составе высокотоксичных ядовитых веществ, имеет в 2-2,2 раза ниже стоимость из-за использования в нем отходов промышленного производства и сравнительно недорогих широкодоступных промышленных продуктов. При этом заявляемый флюс сохраняет высокие эксплуатационные свойства, что повышает качество переплавляемого металла методом ЭШП.

Флюс для электрошлакового переплава, содержащий шлакообразующую смесь и разжижитель смеси, отличающийся тем, что он содержит в качестве шлакообразующей смеси цемент, известь и лом шамотного кирпича, а в качестве разжижителя - бой стекла, при следующим соотношении компонентов, мас.%:

| Цемент | 9,7-10,5 |

| Известь | 29,8-30,2 |

| Лом шамотного | |

| кирпича | 29,8-30,1 |

| Бой стекла | 29,7-30,2 |