Хромоникелевый сплав с хорошими показателями обрабатываемости, предела ползучести и коррозионной стойкости

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к хромоникелевому сплаву, и может быть использовано при строительстве печей, а также в химической и нефтехимической отраслях промышленности. Хромоникелевый сплав содержит, в мас. %: 29 - 37 хрома, 0,001 - 1,8 алюминия, 0,10 - 7,0 железа, 0,001 - 0,50 кремния, 0,005 - 2,0 марганца, до 1,00 титана, до 1,10 ниобия, 0,0002 - 0,05 магния, 0,0002 - 0,05 кальция, 0,005 - 0,12 углерода, 0,001 - 0,050 азота, 0,001 - 0,030 фосфора, 0,0001 - 0,020 кислорода, не более 0,010 серы, не более 2,0 молибдена, не более 2,0 вольфрама, при необходимости, от 0,0001 до 0,008 бора, остальное - никель и примеси. Выполнены следующие соотношения: Cr + Al >30, Fp ≤ 39,9, где Fp= Cr + 0,272·Fe + 2,36·Al + 2,22·Si + 2,48·Ti +1,26·Nb + 0,374·Mo + 0,538·W - 11,8·C. Сплав характеризуется высокими показателями высокотемпературной коррозионной стойкости в науглероживающей атмосфере, жаропрочности и предела ползучести. 5 н. и 21 з.п. ф-лы, 4 ил., 6 табл.

Реферат

Изобретение относится к хромоникелевому сплаву с хорошей высокотемпературной коррозионной стойкостью, хорошим пределом ползучести и улучшенной обрабатываемостью.

Никелевые сплавы с разным содержанием никеля, хрома и алюминия уже давно находят применение в строительстве печей, а также в химической и нефтехимической отраслях промышленности. Для такого применения требуются хорошая высокотемпературная коррозионная стойкость в науглероживающей атмосфере и хорошая жаропрочность/предел ползучести.

В целом следует отметить, что высокотемпературная коррозионная стойкость приведенных в таблице 1 сплавов повышается с увеличением содержания хрома. Все эти сплавы образуют слой из оксида хрома (Cr2O3) с расположенным под ним, более или менее сплошным слоем из Al2O3. Незначительные добавки элементов, обладающих большим сродством к кислороду, например, Y или Се, повышают устойчивость против окисления. В процессе применения в соответствующей сфере происходит постепенное расходование хрома на образование защитного слоя. В связи с этим при более высоком содержании хрома долговечность материала возрастает, так как при более высоком содержании в образующемся защитном слое хром отодвигает момент, когда содержание хрома достигает критического предела, и ниже которого образуются другие, отличные от Cr2O3, оксиды, как, например, железо- и никельсодержащие оксиды. Дополнительное повышение высокотемпературной коррозионной стойкости достигается добавками алюминия и кремния. Начиная с некоторого минимального содержания эти элементы образуют сплошной слой под слоем из оксида хрома, снижая таким образом его расход.

В науглероживающих атмосферах (CO, Н2, СН4, CO2, смеси Н2О) углерод может проникать в материал и образовывать внутри его карбиды. Последние вызывают потерю ударной вязкости. Также до очень низких значений (до 350°C) может падать точка плавления, что способно вызвать процессы конверсии вследствие снижения содержания хрома в матрице.

Высокая устойчивость против науглероживания достигается посредством материалов с низкой растворимостью углерода и его низкой скоростью диффузии. Поэтому никелевые сплавы, как правило, более устойчивы против науглероживания, чем сплавы на основе железа, поскольку как диффузия углерода, так и его растворимость в никеле ниже, чем у железа. Повышение содержания хрома ведет к увеличению устойчивости против науглероживания вследствие образования защитного слоя из оксида хрома, исключая только те случаи, когда парциальное давление кислорода в газе не достаточно для образования этого защитного слоя из оксида хрома. При очень низких парциальных давлениях кислорода могут применяться материалы, которые образуют слой из оксида кремния или из еще более стойкого оксида алюминия, при этом они оба могут образовывать защитные оксидные слои при заметно меньшем содержании кислорода.

В том случае, когда активность углерода более 1, в сплавах на основе никеля, железа или кобальта развивается коррозия, характеризующаяся так называемым образованием металлической пыли, (Metal Dusting). При контакте с перенасыщенным газом сплавы способны поглощать углерод в больших количествах. Процессы расслоения, происходящие в перенасыщенном углеродом сплаве, ведут к разрушению материала. При этом сплав распадается на смесь, состоящую из металлических частиц, графита, карбидов и/или оксидов. Такой характер разрушения материала происходит в температурном диапазоне от 500 до 750°C.

Типичными условиями для появления коррозии, характеризующейся образованием металлической пыли, служат сильно науглероживающие газовые смеси из СО, Н2 или СН4, обычно присутствующие при синтезе аммиака, в установках для получения метанола, при металлургических процессах, а также в закалочных печах.

Устойчивость против коррозии, характеризующейся образованием металлической пыли, имеет тенденцию повышаться с увеличением содержания никеля в сплаве (Grabke, H.J., Krajak, R., Muller-Lorenz, E.M., Strauβ, S.: Materials and Corrosion 47 (1996), стр. 495), однако никелевые сплавы не всегда обладают устойчивостью к такой коррозии.

Заметное влияние на коррозионную стойкость в условиях, вызывающих коррозию, характеризующуюся образованием металлической пыли, оказывают хром и алюминий (см. фиг. 1). Никелевые сплавы с низким содержанием хрома (такие, как сплав Alloy 600, см. таблицу 1) обладают сравнительно высокой скоростью коррозии в условиях, вызывающих коррозию, характеризующуюся образованием металлической пыли. Заметно более стойкими являются сплав Alloy 602 СА (N06025) с содержанием хрома 25% и содержанием алюминия 2,3% и сплав Alloy 690 (N06690) с содержанием хрома 30% (Hermse, C.G.M. and van Wortel, J.C.: Metal Dusting: relationship between alloy composition and degradation rate (Связь между составом сплава и скоростью его разрушения). Corrosion Engineering, Science and Technology 44 (2009), стр. 182-185). Устойчивость к коррозии, характеризующейся образованием металлической пыли, возрастает с увеличением суммы Cr+Al.

Жаропрочность или предел ползучести при указанных температурах повышается, в числе прочего, за счет высокого содержания углерода. Однако жаропрочность повышает также высокое содержание вызывающих твердорастворное упрочнение элементов, таких, как хром, алюминий, кремний, молибден и вольфрам. В диапазоне от 500 до 900°C добавки алюминия, титана и/или ниобия повышают прочность, в частности, за счет выделения фазы γ′ и/или γ′′.

Примеры, соответствующие уровню техники приведены в таблице 1.

Сплавы, такие, как Alloy 602 СА (N06025), Alloy 693 (N06693) или Alloy 603 (N06603), известны своей превосходной коррозионной стойкостью по сравнению со сплавом Alloy 600 (N06600) или сплавом Alloy 601 (N06601) благодаря высокому содержанию алюминия, превышающему 1,8%. Сплавы Alloy 602 СА (N06025), Alloy 693 (N06693), Alloy 603 (N06603) и Alloy 690 (N06690) обладают, благодаря высокому содержанию в них хрома и/или алюминия, превосходной устойчивостью против науглероживания или коррозии, характеризующейся образованием металлической пыли. Одновременно сплавы, такие, как Alloy 602 СА (N06025), Alloy 693 (N06693) или Alloy 603 (N06603), характеризуются, благодаря высокому содержанию углерода или алюминия, превосходной жаропрочностью или пределом ползучести в температурном диапазоне, в котором развивается коррозия, характеризующаяся образованием металлической пыли. Сплавы Alloy 602 СА (N06025) и Alloy 603 (N06603) обладают даже при температурах свыше 1000°C все еще превосходной жаропрочностью или пределом ползучести. Правда, например, из-за высокого содержания алюминия обрабатываемость снижается, причем это снижение тем больше, чем выше содержание алюминия (например, сплав Alloy 693 (N06693). Это же относится в большей степени к кремнию, образующему с никелем интерметаллические низкоплавкие фазы. В сплаве Alloy 602 СА (N06025) или Alloy 603 (N06603), в частности, холодная деформируемость ограничена высоким содержанием первичных карбидов.

В US 6623869 В1 раскрыт металлический материал, состоящий из ≤0,2% С, 0,01-4% Si, 0,05-2,0% Mn, ≤0,04% Р, ≤0,015% S, 10-35% Cr, 30-78% Ni, 0,005-4,5% Al, 0,005-0,2% N и, по меньшей мере, одного из элементов: 0,015-3% Cu или 0,015-3% Со, остальное до 100% - железо. При этом выражение 40Si+Ni+5Al+40N+10 (Cu+Co) составляет не менее 50, где символы элементов означают содержание соответствующих элементов. Материал обладает превосходной коррозионной стойкостью в среде, в которой может происходить коррозия, характеризующаяся образованием металлической пыли, и поэтому может применяться для печных труб, трубных систем, труб для теплообменников и пр. на нефтеперерабатывающих заводах или в нефтехимических комплексах, заметно увеличивая срок службы и безопасность комплекса.

В ЕР 0549286 раскрыт стойкий при высокой температуре хромоникелевый сплав, содержащий 55-65% Ni, 19-25% Cr, 1-4,5% Al, 0,045-0,3% Y, 0,15-1% Ti, 0,005-0,5% С, 0,1-1,5% Si, 0-1% Mn и, по меньшей мере, 0.005% в сумме, по меньшей мере, из элементов, выбранных из группы: Mg, Са, Се, <0,5% суммы Mg+Са, <1% Се, 0,0001-0,1% В, 0-0,5% Zr, 0,0001-0,2% N, 0-10% Со, 0-0,5 Cu, 0-0,5 Мо, 0-0,1% V, 0-0,1% W, остальное - железо и примеси.

В основу изобретения положена задача создания хромоникелевого сплава, который превосходил бы сплав Alloy 690 по устойчивости против коррозии, характеризующейся образованием металлической пыли, обладал бы, следовательно, превосходной устойчивостью против этой коррозии и одновременно

- хорошей фазовой стабильностью,

- хорошей обрабатываемостью,

- хорошей коррозионной стойкостью на воздухе, аналогичной стойкости сплава Alloy 601 или Alloy 690.

Также необходимо, чтобы этот сплав дополнительно обладал

- хорошей жаропрочностью / пределом ползучести.

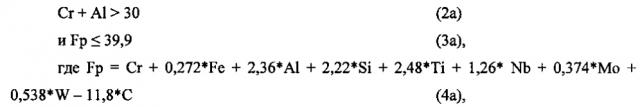

Указанная задача решается посредством хромоникелевого сплава, содержащего (в мас. %): 29-37% хрома, 0,001-1,8% алюминия, 0,10-7,0% железа, 0,001-0,50% кремния, 0,005-2,0% марганца, 0,00-1,0% титана и/или 0,00-1,10% ниобия, соответственно 0,0002-0,05% магния и/или кальция, 0,005-0,12% углерода, 0,001-0,050% азота, 0,001-0,030% фосфора, 0,0001-0,020% кислорода, не более 0,010% серы, не более 2,0% молибдена, не более 2,0% вольфрама, остальное - никель и обычные, технологически обусловленные примеси, при этом необходимо соблюдение следующих условий:

при этом Cr, Fe, Al, Si, Ti, Nb, Mo, W, С означают концентрацию соответствующих элементов в % по массе.

Оптимальные варианты развития предмета изобретения приведены в соответствующих зависимых пунктах формулы изобретения.

Диапазон разброса для хрома составляет от 29 до 37%, причем могут быть заданы следующие предпочтительные диапазоны:

- 30-37%,

- 31-37%,

- 31-36%,

- 32-35%,

- 32-36%,

- >32-37%.

Содержание алюминия составляет от 0,001 до 1,8%, при этом и в данном случае в зависимости от назначения сплава могут предпочтительно задаваться следующие содержания алюминия:

- 0,001-1,4%,

- 0,001-1,3%,

- 0,001-<1,0%,

- 0,001-0,60%,

- 0,01-0,60%,

- 0,10-0,60%,

- 0,20-0,60%.

Содержание железа составляет от 0,1 до 7,0%, при этом в зависимости от назначения могут предпочтительно задаваться содержания в следующих диапазонах:

- 0,1-4,0%,

- 0,1-3,0%,

- 0,1-<2,5%,

- 0,1-2,0%,

- 0,1-1,0%.

Содержание кремния составляет от 0,001 до 0,50%. Предпочтительно его содержание в сплаве может задаваться в следующих диапазонах:

- 0,001-0,20%,

- 0,001-<0,10%,

- 0,001-<0,05%,

- 0,01-<0,20%.

Указанное справедливо и для марганца, содержание которого в сплаве может составлять от 0,005 до 2,0%. В качестве альтернативы возможны также следующие диапазоны:

- 0,005-0,50%,

- 0,005-0,20%,

- 0,005-0,10%,

- 0,005-<0,05%,

- 0,01-<0,20%.

Содержание титана составляет от 0,00 до 1,0%. Предпочтительно его содержание в сплаве может задаваться в следующих диапазонах:

- 0,001-<1,00%,

- 0,001-0,60%,

- 0,001-0,50%,

- 0,01-0,50%,

- 0,10-0,50%,

- 0,10-0,40%.

Содержание ниобия составляет от 0,00 до 1,1%. Предпочтительно его содержание в сплаве может задаваться в следующих диапазонах:

- 0,001-1,0%,

- 0,001-<0,70%,

- 0,001-<0,50%,

- 0,001-0,30%,

- 0,01-0,30%,

- 0,10-1,10%,

- 0,20-0,80%,

- 0,20-0,50%,

- 0,25-0,45%.

Также содержится магний и/или кальций в количестве каждого от 0,0002 до 0,05%. Предпочтительно задавать следующие содержания этих элементов в сплаве:

- 0,0002-0,03%,

- 0,0002-0,02%,

- 0,0005-0,02%,

- 0,001-0,02%.

В сплаве содержится углерод в количестве от 0,005 до 0,12%. Предпочтительно он задается в сплаве в следующих диапазонах:

- 0,01-0,12%,

- 0,02-0,12%,

- 0,03-0,12%,

- 0,05-0,12%,

- 0,05-0,10%.

В одинаковой мере это относится и к азоту, содержащемуся в количестве от 0,001 до 0,05%. Предпочтительные содержания составляют от 0,003 до 0,04%.

Кроме того в сплаве содержится фосфор в количестве от 0,001 до 0,030%. Предпочтительное содержание может составлять от 0,001 до 0,020%.

Также в сплаве содержится кислород в количестве от 0,0001 до 0,020%, в частности, от 0,0001 до 0,010%.

Сера содержится в сплаве в количестве не более 0,010%.

Молибден и вольфрам содержатся в сплаве раздельно или в комбинации в количестве не более 2,0%. Предпочтительно их содержание может составлять:

- Мо не более 1,0%,

- W не более 1,0%,

- Мо<0,50%

- W<0,50%,

- Мо<0,05%,

- W<0,05%.

Между хромом и алюминием необходимо обеспечить следующее соотношение с тем, чтобы достигалась достаточная устойчивость против коррозии, характеризующейся образованием металлической пыли:

при этом Cr и Al означают концентрацию соответствующих элементов в % по массе.

Могут быть заданы следующие предпочтительные диапазоны:

Кроме того должно быть выполнено следующее условие для достижения достаточной фазовой стабильности:

при этом Cr, Fe, Al, Si, Ti, Nb, Mo, W и С означают концентрацию соответствующих элементов в % по массе.

Могут быть заданы следующие предпочтительные диапазоны:

При необходимости в сплаве может быть задано содержание иттрия в количестве от 0,01 до 0,20%. Предпочтительно его содержание в сплаве может быть задано в следующих диапазонах:

- 0,01-0,15%,

- 0,01-0,10%,

- 0,01-0,08%,

- 0,01-0,05%,

- 0,01-<0,045%.

При необходимости в сплаве может быть задано содержание лантана в количестве от 0,001 до 0,20%. Предпочтительно его содержание в сплаве может быть задано в следующем диапазоне:

- 0,001-0,15%,

- 0,001-0,10%,

- 0,001-0,08%,

- 0,001-0,05%,

- 0,01-0,05%.

При необходимости в сплаве может быть задано содержание Се в количестве от 0,001 до 0,20%. Предпочтительно его содержание в сплаве может быть задано в следующем диапазоне:

- 0,001-0,15%,

- 0,001-0,10%,

- 0,001-0,08%,

- 0,001-0,05%,

- 0,01-0,05%.

При необходимости, наряду с добавкой Се и La может быть применен также мишметалл с высоким содержанием церия, в количестве от 0,001 до 0,20%. Предпочтительно количество мишметалла с высоким содержанием церия может находиться в сплаве в следующем диапазоне:

- 0,001-0,15%,

- 0,001-0,10%,

- 0,001-0,08%,

- 0.001-0,05%,

- 0,01-0,05%.

При необходимости в сплав может быть введен также цирконий. Его содержание составляет от 0,01 до 0,20%. Предпочтительно цирконий может быть задан в сплаве в следующем диапазоне:

- 0,01-0,15%,

- 0,01-<0,10%,

- 0,01-0,07%,

- 0,01-0,05%.

При необходимости цирконий может замещаться полностью или частично гафнием в количестве от 0,001 до 0,2%.

При необходимости в сплаве может содержаться тантал в количестве от 0,001 до 0,60%

При необходимости в сплаве может содержаться бор в количестве от 0,0001 до 0,008%.

Предпочтительные его содержания составляют:

- 0,0005-0,008%,

- 0,0005-0,004%.

Также в сплаве может содержаться при необходимости кобальт в количестве от 0,00 до 5,0%, которое кроме того может быть ограничено следующим образом:

- 0,01-5,0%,

- 0,01-2,0%,

- 0,1-2,0%,

- 0,01-0,5%.

Кроме того в сплаве может содержаться медь в количестве не более 0,5%.

Содержание меди может быть также ограничено следующим образом:

- Cu<0,05%,

- Cu<0,015%.

Если в сплаве содержится медь, то выражение 4а необходимо дополнить Cu:

при этом Cr, Fe, Al, Si, Ti, Nb, Cu, Mo, W, С означают концентрацию соответствующих элементов в % по массе.

Также в сплаве может содержаться при необходимости ванадий в количестве не более 0,5%.

Наконец сплав может содержать в качестве примесей такие элементы, как свинец, цинк и олово, в следующих количествах:

- Pb не более 0,002%,

- Zn не более 0,002%,

- Sn не более 0,002%.

Также может быть выполнено следующее условие, которое обеспечивает особо хорошую обрабатываемость:

при этом Cr, Ti, Nb и С означают концентрацию соответствующих элементов в % по массе.

Предпочтительный диапазон составляет:

Кроме того может быть выполнено следующее условие, обеспечивающее особо хорошую жаропрочность или предел ползучести:

при этом Cr, Ti, Nb, Al, Si и С означают концентрацию соответствующих элементов в % по массе.

Предпочтительные диапазоны могут быть заданы как:

Если в сплаве содержится бор, то выражение 6а необходимо дополнить В следующим образом:

при этом Cr, Ti, Nb, Al, Si, С и В означают концентрацию соответствующих элементов в % по массе.

Сплав согласно изобретению получают предпочтительно открытой плавкой с последующей обработкой на установке VOD или VLF (VOD: кислородное обезуглероживание в вакууме; VLF: сверхнизкочастотная установка). Однако возможны также выплавка и разливка в вакууме. После этого сплав разливают на слитки или заготовки. При необходимости слиток затем отжигают при температуре от 900 до 1270°C в течение от 0,1 до 70 часов. Кроме того сплав может быть дополнительно переплавлен посредством электрошлакового переплава или вакуумного дугового переплава. Затем из сплава получают требуемый полуфабрикат. Для этого при необходимости сплав отжигают при температуре от 900 до 1270°C в течение от 0,1 до 70 часов, после чего проводят горячую деформацию, при необходимости с промежуточными отжигами при температуре от 900 до 1270°C в течение от 0,05 до 70 часов. При необходимости поверхность материала может обрабатываться (также неоднократно) промежуточно и/или в конце процесса с целью химической и/или механической очистки. По окончании горячей деформации может проводиться при необходимости холодная деформация со степенью обжатия до 98% с получением полуфабриката требуемой формы, при необходимости с промежуточными отжигами при температуре от 700 до 1250°C в течение от 0,1 мин. до 70 ч, при необходимости в атмосфере защитного газа, например, аргона или водорода, с последующим охлаждением на воздухе, в перемешиваемой отжигательной атмосфере или водяной ванне. Затем проводится диффузионный отжиг при температуре от 700 до 1250°C в течение от 0,1 мин. до 70 ч, при необходимости в атмосфере защитного газа, например, аргона или водорода, с последующим охлаждением на воздухе, в перемешиваемой отжигательной атмосфере или водяной ванне. При необходимости промежуточно и/или после последнего отжига может проводиться химическая и/или механическая очистка поверхности материала.

Из сплава согласно изобретению могут быть легко изготовлены изделия в виде ленты, листа, прутка, проволоки, сварной трубы с продольным швом и бесшовной трубы, которые пригодны для применения.

Эти изделия изготавливают при среднем размере зерна от 5 до 600 мкм. Предпочтительный диапазон составляет от 20 до 200 мкм.

Сплав по изобретению должен предпочтительно применяться в областях, в которых преобладающими являются науглероживающие условия, например, для конструктивных элементов, в частности, труб, для нефтехимической отрасли. Кроме того сплав пригоден для применения в строительстве печей.

Проведенные испытания

Возникающие фазы в равновесном состоянии были рассчитаны для разных вариантов сплава с помощью программы JMatPro Thermotech. В качестве базы данных при расчетах использовался банк данных TTNI7, предназначенный для сплавов на основе никеля Thermotech.

Деформируемость определяли испытанием на растяжение согласно стандарту DIN EN ISO 6892-1 при комнатной температуре. При этом определяли условный предел текучести Rp0,2, предел прочности Rm, при растяжении и относительное удлинение А при разрыве. Относительное удлинение А определяли на образце после разрыва при удлинения первоначального измерительного участка L0:

А=(LU-L0)/L0100%=AL/L0 100%,

где: LU - замеренная длина после разрыва.

В зависимости от замеренной длины относительное удлинение при разрыве обозначили индексами:

например, для А5 замеренная длина L0=5·d0, где d0 - начальный диаметр круглого образца.

Опыты проводились на круглых образцах диаметром 6 мм на измеряемом участке при замеряемой длине L0 30 мм. Отбор образцов производили перпендикулярно направлению деформации полуфабриката. Скорость деформации составила при Rp0,2 10 МПа/с и при Rm 6,7·10-31/с (40%/мин.).

Величина относительного удлинения А во время опыта на растяжение при комнатной температуре может быть принята за показатель деформируемости. Материал с хорошей обрабатываемостью должен характеризоваться относительным удлинением не менее 50%.

Жаропрочность определяли испытанием на высокотемпературное растяжение согласно стандарту DIN EN ISO 6892-2. При этом определили условный предел текучести Rp0,2, предел прочности Rm при растяжении и относительное удлинение А при разрыве при комнатной температуре (DIN EN ISO 6892-1).

Опыты проводились на круглых образцах диаметром 6 мм измеряемого участка при начальной измеряемой длине L0 30 мм. Отбор образцов производился перпендикулярно направлению деформации полуфабриката. Скорость деформации составила при Rp0,2 8,33·10-5 1/с (0,5%/мин.) и при Rp0,2 8,33·10-4 1/с (5%/мин.).

Соответствующий образец помещали при комнатной температуре в машину для испытаний на растяжение и нагревали до необходимой температуры без нагружения усилием растяжения. По достижении температуры испытания образец выдерживали в течение одного часа (600°C) и двух часов (700-1100°C) без нагружения для выравнивания температуры. Затем образец нагрузили усилием растяжения таким образом, чтобы обеспечивались требуемые скорости удлинения, и осуществляли испытание.

Предел ползучести материала возрастает с увеличением жаропрочности. Поэтому жаропрочность используют и при оценке предела текучести разных материалов.

Коррозионную стойкость при повышенных температурах определяли испытанием на окисление при 1000°C на воздухе, при этом опыт прерывали через каждые 96 часов и определяли изменение массы образцов вследствие окисления. Для опыта образцы были установлены в керамическом тигле, вследствие чего при необходимости можно было собирать отслаивающийся оксид и определять путем взвешивания содержащего оксиды тигля массу отслоившегося оксида. Сумма из массы отслоившегося оксида и величины изменения массы образцов соответствует величине изменения брутто-массы образца. Удельное изменение массы - это изменение массы, соотнесенное с поверхностью образцов. Ниже они будут обозначены как mNetto для удельного изменения нетто-массы, mBrutto для удельного изменения брутто-массы, mspall для удельного изменения массы отслоившихся оксидов. Опыты проводились на образцах толщиной ок. 5 мм. От каждой плавки отобрали три образца и подвергли выдержке, приведенные показатели являются усредненными для этих трех образцов.

Описание свойств

Сплав согласно изобретению должен обладать наряду с превосходной устойчивостью против коррозии, характеризующейся образованием металлической пыли, одновременно и следующими свойствами:

- хорошая фазовая стабильность,

- хорошая обрабатываемость,

- хорошая коррозионная стойкость на воздухе, аналогичная коррозионной стойкости слава Alloy 602 СА (N006025),

- хорошая жаропрочность/хороший предел ползучести.

Фазовая стабильность

В системе «никель-хром-алюминий-железо» с добавками титана и/или ниобия могут образовываться в зависимости от содержания легирующих элементов разные, вызывающие охрупчивание фазы TCP (топологически плотноупакованные фазы), как, например, фазы Лавеса, сигма-фазы или µ-фазы, или также вызывающие охрупчивание η-фазы или ε-фазы (см., например, Ralf Burgel, Handbuch der Hochtemperaturwerkstofftechnik (Справочник по высокотемпературным материалам), 3-е издание, изд-во Vieweg, г. Висбаден, 2006 г., стр. 370-374). Расчет долей равновесных фаз в зависимости от температуры, например, плавки 111389 для N06690 (см. таблицу 2: Типичные составы) теоретически показывает образование α-хрома с низким содержанием никеля и/или железа (фаза ВСС на фиг. 2) (ВСС: объемноцентрированная кубическая фаза) при температуре ниже 720°C (Ts BBC) в больших количествах. Однако образование этой фазы значительно затруднена из-за того, что она очень сильно отличается аналитически от основного материала. Если же температура Ts BCC образования этой фазы очень высокая, то она может вполне появиться, как это описано, например, в Е. Slevolden, J.Z. Albertsen, U. Fink ′′Tjeldbergodden Methanol Plant: Metal Dusting Investigations, Corrosion/2011, paper no. 11144 (Houston, TX: NACE 2011), стр. 15′′ в отношении варианта сплава Alloy 693 (UNS 06693). Эта фаза хрупкая и вызывает нежелательное охрупчивание материала. На фиг. 3 и 4 представлены фазовые диаграммы для сплава Alloy 693 (US 4,882,125, таблица 1), сплавов Alloy 3 и Alloy 10 из таблицы 2. Температура образования Ts BCC сплава Alloy 3 составляет 1079°C, сплава Alloy 10-939°C. В Е. Slevolden, J.Z. Albertsen, U. Fink ′′Tjeldbergodden Methanol Plant: Metal Dusting Investigations, Corrosion/2011, paper no. 11144 (Houston, TX: NACE 2011), стр. 15′′ не описан точный анализ сплава, в котором образуется α-хром (ВСС). Однако следует исходить из того, что в приведенных в таблице 2 для сплава Alloy 693 примерах при анализах, характеризующимся теоретически максимальными температурами образования TsBCC (как, например, сплав Alloy 10), может образоваться α-хром (фаза ВСС). При откорректированном анализе (с уменьшенной температурой образования Ts BCC) в Е. Slevolden, J.Z. Albertsen, U. Fink ′′Tjeldbergodden Methanoil Plant: Metal Dusting Investigations, Corrosion/2011, paper no. 11144 (Houston, TX: NACE 2011), стр. 15′′ отмечено появление α-хрома только вблизи поверхности. Для исключения появления такой вызывающей охрупчивание фазы температура образования Ts BCC в сплавах согласно изобретению должна быть менее или равна 939°C, наиболее низкой температуре образовании Ts BCC в примерах для сплава Alloy 693 в таблице 2 (US 4,882,125, таблица 1).

Это имеет место, в частности, в том случае, когда соблюдается следующее условие:

при этом Cr, Al, Fe, Si, Ti, Nb, Mo, W, С означают концентрацию соответствующих элементов в % по массе.

В таблице 2, содержащей известные из уровня техники сплавы, показано, что Fp для сплавов Alloy 8, Alloy 3 и Alloy 2 составляет более 39,9, для сплава Alloy 10 как раз 39,9. Для всех остальных сплавов с Ts BCC <939°C Fp составляет ≤39,9.

Обрабатываемость

Как пример обрабатываемости рассматривают деформируемость.

Сплав может быть упрочнен посредством нескольких механизмов, в результате чего он приобретает высокую жаропрочность и предел ползучести. Так, легирование другим элементом способствует, в зависимости от этого элемента, большему или меньшему повышению прочности (твердорастворное упрочнение). Значительно более эффективным является повышение прочности за счет мелких частиц или выделений (упрочнение мелкодисперсными частицами). Это может происходить, например, за счет γ′-фазы, образующейся при добавках алюминия и других элементов, например, титана, в никелевый сплав, или за счет карбидов, образующихся в результате добавки углерода в хромсодержащий никелевый сплав (см., например, Ralf Bürgel, Handbuch der Hochtemperaturwerkstofftechnik (Справочник по высокотемпературным материалам), 3-е издание, изд-во Vieweg, г. Висбаден, 2006, стр. 358-369).

Повышение содержания образующих γ′ - фазу элементов или содержания углерода, хотя и улучшает жаропрочность сплава, зато значительно снижает деформируемость даже в состоянии после диффузионного отжига.

Для очень хорошо деформируемого материала стремятся получить относительное удлинение А5 при испытании на растяжение при комнатной температуре, равное или превышающее 50%, или, по меньшей мере, равное или превышающее 45%.

Это достигается, в частности, в том случае, когда между карбид образующими элементами Cr, Nb, Ti и С выполняется следующее условие:

при этом Cr, Nb, Ti и С означают концентрацию соответствующих элементов в % по массе.

Жаропрочность/предел ползучести

Содержание хрома в сплаве согласно изобретению задается в количестве ≥29%, предпочтительно ≥30% или ≥31%. В целях обеспечения фазовой стабильности при таком высоком содержании хрома содержание алюминия выбирают в количестве ≤1,8%, предпочтительно ≤1,4%, скорее в нижнем диапазоне. Однако ввиду того, что алюминий существенно способствует повышению предела прочности при растяжении или предела ползучести (вследствие как твердорастворного твердения, так и γ′ -твердения), то это приводит к тому, что в качестве цели принимается жаропрочность или предел ползучести не сплава Alloy 602 СА, а сплава Alloy 601, хотя естественно желательными являются более высокие показатели жаропрочности или предела ползучести.

Стремятся, чтобы условный предел текучести или предел прочности при растяжении при повышенной температуре находились, по меньшей мере, в диапазоне показателей сплава Alloy 601 или Alloy 690 (см. таблицу 4). Должны быть выполнены, по меньшей мере, 3 из 4 следующих соотношений:

Это достигается, в частности, в том случае, когда соблюдается следующее условие между основными упрочняющими элементами:

при этом Cr, Ti, Nb, Al, Si, С, В означают концентрацию соответствующих элементов в % по массе.

Коррозионная стойкость

Устойчивость против окисления за счет образования оксида хрома является достаточной. Поэтому сплав согласно изобретению должен обладать коррозионной стойкостью на воздухе, которая аналогична коррозионной стойкости сплава Alloy 690 или Alloy 601.

Примеры

Изготовление

В таблицах 3a и 3b приведены химические составы лабораторных плавок вместе с приведенными для сравнения промышленными плавками сплавов Alloy 602 СА (N06025), Alloy 690 (N06690), Alloy 601 (N06601), известных из уровня техники. Плавки из уровня техники обозначены буквой Т, плавки согласно изобретению - буквой Е. Лабораторно выполненные плавки обозначены буквой L, промышленные плавки - буквой G.

Слитки из лабораторно выплавленных в вакууме сплавов, приведенных в таблицах 3a и 3b, отжигали при температуре от 900 до 1270°C в течение 8 часов и подвергли горячей прокатке до конечной толщины 13 и 6 мм с дополнительными промежуточными отжигами при температуре от 900 до 1270°C в течение от 0,1 до 1 ч. Полученные при этом листы подвергали диффузионному отжигу при температуре от 900 до 1270°C в течение 1 часа. Из этих листов изготовили образцы для проведения измерений.

Для промышленно выплавляемых сплавов образец отбирали из промышленно изготовленного листа с необходимой толщиной. Из этого образца были отобраны пробы для проведения измерений.

Все варианты сплава имели, как правило, зерно размером от 65 до 310 мкм.

Для плавок, служащих примерами в таблицах 3а и 3b, сравнивали следующие свойства:

- устойчивость против коррозии, характеризующейся образованием металлической пыли,

- фазовая стабильность,

- деформируемость при испытании на растяжение при комнатной температуре,

- жаропрочность/предел ползучести посредством испытаний по высокотемпературному растяжению,

- коррозионная стойкость посредством испытания на окисление.

Лабораторно были выполнены плавки 2294-2314 и 250053-250150.

Проведенные согласно изобретению и обозначенные буквой Е плавки отвечают формуле (2а) Cr+Al>30 и следовательно являются более устойчивыми против коррозии, характеризующейся образованием металлической пыли, чем сплав Alloy 690, плавки 2298, 2299, 2303, 2304, 2305, 2308, 2314, 250063, 260065, 260066, 250066, 250067, 250068, 250079, 250139, 250140 и 250141 соответствуют формуле (2b) Al+Cr≥31. Они обладают особо хорошей устойчивостью против коррозии, характеризующейся образованием металлической пыли.

Для сплавов, выбранных из уровня техники и приведенных в таблице 2, и для всех лабораторных плавок (таблицы 3а и 3b) были рассчитаны фазовые диаграммы и в таблицы 2 и 3a внесена температура образования Ts BCC Также для приведенных в таблицах 2, 3a и 3b составов был рассчитан показатель Fp по формуле 4а. Значение Fp тем больше, чем выше температура образования Ts BCC. Все примеры на сплав Alloy 693 (N06693) с более высокой температурой образования TsBCC, чем у сплава Alloy 10, имели показатель Fp>39,9. Следовательно требование Fp≤39,9 (формула 3a) является хорошим критерием для достижения достаточной фазовой стабильности у сплава. Все лабораторные плавки (отмеченные буквой L) в таблицах 3a и 3b отвечают критерию Fp≤39,9.

В таблице 4 приведены условный предел текучести Rp0,2, предел прочности при растяжении Rm и относительное удлинение А5 при комнатной температуре и при 600°C, а также предел прочности Rm при растяжении при 800°C. Также приведены значения для Fa и Fk.

Служащие в качестве примеров плавки 156817 и 160483 для известного из уровня техники сплава Alloy 602 СА обладают, как показано в таблице 4, сравнительно малым относительным удлинением А5 при комнатной температуре, которое составляет 36% и 42% и находится ниже требований к хорошей деформируемости. Fa составляет >60 и, следовательно, находится выше диапазона, обеспечивающего хорошую деформируемость. Все сплавы согласно изобретению показали относительное удлинение >50%. Следовательно они удовлетворяют требованиям. Показатель Fa составляет <60 для всех сплавов согласно изобретению. Таким образом они находятся в диапазоне хорошей деформируемости. Относительное удлинение особо большое в том случае, когда Fa сравнительно мало.

Служащая в качестве примера плавка 156658 известного из уровня техники сплава Alloy 601 в таблице 4 является примером диапазона, в котором должны находиться условный предел текучести и предел прочности при растяжении при 600°C или 800°C. Это описано соотношениями 7а-7d. Показатель Fk составляет >40. Сплавы 2298, 2299, 2303, 2304, 2305, 2308, 2314, 250060, 250063, 260065, 250066, 250067, 250068, 250079, 250139, 250140, 250141, 250143, 250150 отвечают требованию, согласно которому выполняются, по меньшей мере, 3 из 4 соотношений 7а-7d. У этих сплавов Fk более 40. Лабораторные плавки 2295, 2303, 250053, 250054 и 250057 являются примерами соблюдения, по меньшей мере, 3 из 4 соотношений 7а-7d. Тогда Fk будет менее 45.

В таблице 5 приведены удельные изменения массы после опыта на окисление при 1100°C на воздухе после 11 циклов по 96 ч., т.е. в целом после 1056 ч. В таблице 5 приведено удельное изменение брутто-массы, удельное изменение нетто-массы и удельное изменение массы отслоившихся оксидов после 1056 часов. Сплавы Alloy 601 и Alloy 690 из уровня техники показали заметно более значительное изменение брутто-массы, чем сплав Alloy 602 СА. Это объясняется тем, что сплавы Alloy 601 и Alloy 690 образуют слой из оксида хрома, который растет быстрее слоя из оксида алюминия, однако сплав Alloy 602 СА образует под слоем из оксида хрома, по меньшей мере, частично сплошной слой из оксида алюминия. Это заметно снижает рост оксидного слоя и тем самым удельное увеличение массы. Сплав согласно изобретению должен обладать коррозионной стойкостью на воздухе, которая подобна коррозионной стойкости сплава Alloy 690 или Alloy 601. Т.е. изменение брутто-массы должно составлять менее 60 г/м2. Это присуще всем лабораторным плавкам из таблицы 5, т.е. и для плавок согласно изобретению.

Поэтому заявленные ограничения для сплава (Е) согласно изобретению могут быть, в частности, обоснованы следующим образом.

Слишком низкое содержание хрома означает, что его концентрация в случае применения сплава в коррозионной атмосфере очень быстро упадет ниже критического уровня, вследствие чего не образуется сплошной слой из оксида хрома. Поэтому содержание хрома в количестве 29% - это его нижний предел. Слишком высокое содержание хрома ухудшает фазовую стабильность сплава. Поэтому содержание хрома в количестве 37% следует считать верхним пределом.

Минимальное содержание алюминия в количестве 0,001% необходимо для выплавки сплава. Слишком большое содержание алюминия, в частности, при очень большом содержании хрома, ухудшает обрабатываемость и фазовую стабильность сплава. Поэтому содержание алюминия в количестве 1,8% является верхним пределом.

Стоимость сплава возрастает со снижением содержания железа. При содержании ниже 0,1% стоимость становится непропорционально высокой, поскольку требуется применение специального исходного материала. Поэтому содержание железа в количестве 0,1% считается по соображениям стоимости нижним пределом.

С увеличением содержания железа снижается фазовая стабильность (образуются вызывающие охрупчивость фазы), в частности, при большом содержании хрома. Поэтому содержание железа в количестве 7% является целесообразным верхним пределом для обеспечения фазовой стабильности сплава по изобретению.

Для выплавки сплава требуется кремний. Поэтому его минимальное содержание составляет 0,001%. Слишком высокое содержание снижает обрабатываемость и фазовую стабильность, в частности, при высоком содержании хрома. Поэтому содержание кремния ограничено величиной 0,50%.

Для улучшения обрабатываемости требуется минимальное содер