Система очистки с нижним газоподводом

Иллюстрации

Показать всеИзобретение относится к системе сухой очистки отходящего газа электролитического производства алюминия с нижним газоподводом. Система содержит пылеочиститель, дно которого сообщено с передним коллектором пылеочистителя через газоподводящую трубу пылеочистителя, реактор многоточечного типа, расположенный в газоподводящей трубе пылеочистителя, средство распределения глинозема, расположенное между реактором многоточечного типа и накопительным бункером свежего глинозема и соединенное с упомянутым реактором распределительным желобом, средство подачи глинозема, расположенное между средством распределения глинозема и накопительным бункером свежего глинозема, накопительный бункер фторсодержащего глинозема, возвратный желоб, средство подъема материала по возвратному желобу, выходной коллектор, выпускную трубу, воздуходувку и вытяжную трубу, причем верхняя часть пылеочистителя сообщена с выходным коллектором пылеочистителя через выпускную трубу пылеочистителя, а выходной коллектор пылеочистителя соединен с вытяжной трубой через воздуходувку, трубопровод расположен ниже пылеочистителя, предусмотрен подводящий возвратный трубопровод, соединенный со средством подъема глинозема по возвратному желобу и с накопительным бункером фторсодержащего глинозема. Обеспечивается снижение капиталовложений, повышение эффективности, снижение энергопотребления системы. 14 з.п. ф-лы, 2 ил.

Реферат

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к системе очистки, в частности к системе очистки с нижним газоподводом, для сухой очистки электролизного отходящего газа в электролитической алюминиевой промышленности.

УРОВЕНЬ ТЕХНИКИ

В электролитической алюминиевой промышленности для процесса получения алюминия электролизом в качестве электролита требуется расплав глинозема, а в качестве электрода для электролиза требуется углеродный материал. Жидкий алюминий осаждается на катоде, а на аноде генерируется анодный газ, с CO2 в качестве основного компонента. Тем не менее, также выделяются загрязнители воздуха, с фтороводородом, фторидами и пылью в качестве основных компонентов, и эти газы и анодный газ вместе называют электролизным отходящим газом.

Электролизный отходящий газ, заполняющий внутри электролизный цех, ухудшает режим работы и серьезно вредит физическому здоровью работника. Электролизный отходящий газ распространяется за пределы заводской зоны и приносит серьезный вред развитию сельского хозяйства и животноводческой продукции и жизни людей. Согласно требованиям, изложенным в Китайском государственном стандарте GB25465-2010 [Стандарт по выбросам загрязняющих веществ в алюминиевой промышленности], электролизный отходящий газ необходимо обрабатывать и выпускать согласно стандарту. Тем не менее, фториды в электролизном топочном газе также являются важными сырьевыми материалами для электролизного производства и имеют большую хозяйственную выгоду при их утилизации. Следовательно, электролитическая алюминиевая промышленность должна быть снабжена системой очистки отходящего газа.

Система очистки электролизного отходящего газа имеет различные конфигурации, в зависимости от местной ситуации и требований к рабочему режиму. В прошлом, как правило, электролизной серийное производство с годовым объемом производства 50-60 тысяч тонн, снабжалось одним комплектом очистной системы, которая была достаточно мала и проста в этой конфигурации. В настоящее время, с расширением масштаба производства, алюминиевое серийное производство с годовой производственной мощностью 100-130 тысяч тонн или более, как правило, обеспечивается одним комплектом системы очистки отходящего газа. Система очистки отходящего газа в основном охватывает три следующие формы: (1) 20-32 реверсных продувных пылеочистителей + 20-32 реакторов + 2-6 комплектов основных вытяжных вентиляторов; (2) 28-32 импульсных пылеочистителей + 28-32 реакторов + 2-6 комплектов основных вытяжных вентиляторов; (3) 28-32 импульсных пылеочистителей с фильтром мешкового типа для предварительной сепарации + 28-32 реакторов + 3-4 комплекта основных вытяжных вентиляторов. Однако, первые две конфигурации системы, упомянутые выше, обладают такими недостатками, как пониженный уровень резервирования между системами, нестабильный поток газа, повышенная площадь под оборудованием, повышенная стоимость, повышенные затраты на эксплуатацию и техническое обслуживание и повышенное энергопотребление, и, что наиболее важно, - сложность в дальнейшем повышении эффективности очистки отходящего газа. В третьей конфигурации топочный газ в основном попадает в пылеочиститель с боковых стенок, реакторы крепятся в более высоких местах, так что точка доступа свежего глинозема в системе очистки расположена выше, и эффективный объем бункера-накопителя понижается; тем не менее, прямоугольная крупная труба для топочного газа на выходе пылеочистителя располагается высоко, и возникает необходимость в ее установке на крыше или боковых стенках пылеочистителя. Поскольку вибрация трубы нарушает стабильность всей системы и конфигурации упомянутой системы очистки, входной клапан и выходной клапан и фильтры мешкового типа пылеочистителя в данной конфигурации системы очистки становятся неудобными для осмотра и технического обслуживания, а электромагнитный импульсный клапан размещен на открытом воздухе и также является неудобным для осмотра и технического обслуживания.

Приведенные выше три конфигурации систем нуждаются в дополнительной модификации и усовершенствовании, в обстоятельствах, которые диктуются постоянно повышающимися стандартами по охране окружающей среды, повышающимися требованиями работников заводов электролитического получения алюминия, касающихся трудоемкости, рабочих условий и безопасности системы, и поэтому государство уделяет повышенное внимание рациональному использованию энергии, снижению выбросов и защите окружающей среды.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Для обращения к вышеуказанным проблемам, в настоящем изобретении обеспечена система очистки с нижним газоподводом, цель которой состоит в повышении стабильности системы, сокращении продолжительности конструирования, сбережении капиталовложений, снижении эксплуатационных затрат, облегчении технического обслуживания, повышении эффективности очистки и продлении срока службы устройства.

Для достижения вышеуказанной цели, настоящее изобретение воплощено следующим образом: система очистки с нижним газоподводом сконструирована таким образом, чтобы она состояла из: пылеочистителя, дно которого сообщается с передним коллектором пылеочистителя через газоподводную трубу пылеочистителя, причем газоподводная труба пылеочистителя снабжена реактором многоточечного типа, средства распределения глинозема расположенного между реактором многоточечного типа и накопительным бункером для свежего глинозема, причем средство распределения глинозема сообщается с реактором многоточечного типа через распределительный желоб, средства подачи глинозема обеспеченного между средством распределения глинозема и накопительным бункером для свежего глинозема, подводящего возвратного трубопровода, расположенного ниже пылеочистителя, возвратный подводящий трубопровод соединен со средством подъема материала через возвратный желоб, а затем соединен с бункером для накопления фторонесущего глинозема, причем верхняя часть пылеочистителя сообщается с выходным коллектором пылеочистителя через выпускную трубу пылеочистителя, а выходной коллектор пылеочистителя соединен с вытяжной трубой через воздуходувку.

Система очистки с нижним газоподводом представляет собой тип системы очистки, располагающийся в один ряд, или друг за другом, или в несколько рядов.

Пылеочиститель представляет собой тип пылеочистителя с мешковым фильтром.

Ремонтный участок пылеочистителя расположен выше пылеочистителя.

Подъемное средство расположено у верхней части ремонтного участка пылеочистителя.

Разделительная перегородка обеспечена на секции зольного бункера ниже пылеочистителя.

Водонепроницаемый навес расположен выше боковой стенки ремонтного участка пылеочистителя, а платформа технического обслуживания пылеочистителя расположена ниже боковой стенки ремонтного участка пылеочистителя.

Циклический загрузочный желоб расположен между нижней частью пылеочистителя и многоточечным реактором.

Газоподводная труба пылеочистителя между многоточечным реактором и передним коллектором пылеочистителя снабжена входным клапаном пылеочистителя.

Выпускная труба пылеочистителя снабжена выходным клапаном пылеочистителя.

Средство удаления примесей обеспечено между средством подачи глинозема и накопительным бункером для свежего глинозема.

Средство измерения глинозема расположено ниже средства подачи глинозема.

Средство распределения глинозема сообщается со средством подачи глинозема через желоб для свежего материала.

Средство подъема материала соединено с подъемным средством вентилирования материала.

Подъемное средство вентилирования материала представляет собой воздуходувку Рутса.

Дно пылеочистителя, средство распределения глинозема и возвратный желоб соединены с одним концом вентиляционной трубы, а другой конец вентиляционной трубы соединен со средством вентиляции.

Желоб для свежего материала соединен с одним концом вентиляционной трубы, а другой конец вентиляционной трубы соединен со средством вентиляции.

Настоящее изобретение обладает следующими преимуществами: (1) при использовании подвода газа со дна, общая высота системы очистки снижается, капиталовложения сберегаются, а стабильность эксплуатации системы повышается; (2) при использовании подвода газа со дна, ширина системы очистки снижается, конструкционные стальные структуры сохранятся, а общие капиталовложения в систему снижаются; (3) при использовании подвода газа со дна, общее давление системы очистки снижается, и наконец, энергопотребление системы снижается; (4) при использовании подвода газа со дна, монорельсовый кран сконфигурирован наверху пылеочистителя таким образом, чтобы каркас и мешочный фильтр пылеочистителя можно было бы поддерживать на открытом воздухе, обращаясь, таким образом, к проблеме, касающейся перегрева эксплуатационной среды при замене мешочного фильтра пылеочистителя, предусматривающей моносегментное изготовление и установку каркаса пылеочистителя, и повышение эффективности; (5) эффект смешивания газовой и твердой фазы повышается и, таким образом, эффект очистки повышается за счет использования многоточечного реактора или реактора с конфигурацией «вокруг центра», или VRI-реактора, или реактора Вентури или других видов устройств смешивания газовой и твердой фаз; (6) сопротивление на входе пылеочистителя и выпускных трубах понижается, а положение клапана облегчает техническое обслуживание; (7) выпускная труба пылеочистителя уменьшает сопротивление труб перед и после воздуходувки, облегчает колебание трубы и снижает неблагоприятное влияние на рамку пылеочистителя; (8) путем использования устройства для подачи свежего глинозема и оптимизации создания форм, свежий глинозем удается подавать равномерно, стабильно и в фиксированных количествах; (9) с помощью таких мер, как шумоизоляционная камера, шумогенерирующими устройствами в системе очистки, такие как центрифужная установка высокого давления и воздуходувка Рутса можно управлять централизованно, и шумовое загрязнение в рабочей зоне может быть снижено. Система очистки обладает такими преимуществами, как меньшая занимаемая площадь, меньшее сопротивление системы, равномерное распределение потока газа, низкое энергопотребление, простота технического обслуживания клапанов и мешочного фильтра, низкий шум, высокая стабильность системы, более низкие помехи при подаче свежего глинозема и более высокий объем бункера для свежего глинозема.

Настоящее изобретение может сберечь капиталовложения, повысить эффективность, сократить период конструирования, снизить энергопотребление системы, облегчить техническое обслуживание и повысить стабильность системы, и имеет широкие перспективы применения на рынке.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

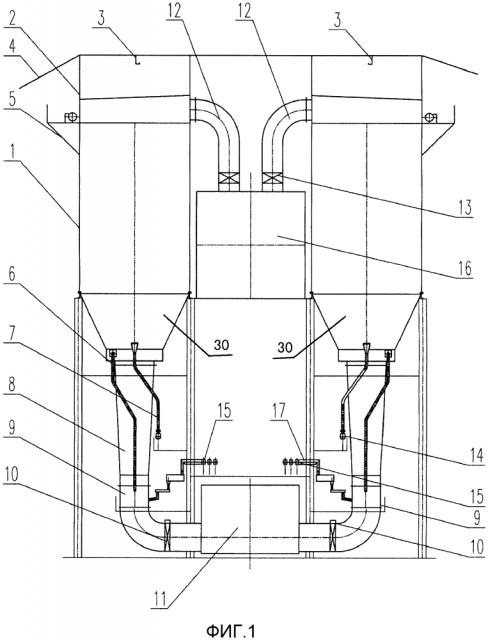

Фиг.1 представляет собой поперечный разрез системы очистки с нижним газоподводом согласно настоящему изобретению, компоненты которой расположены рядом друг с другом.

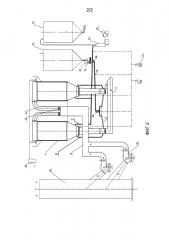

Фиг.2 представляет собой блок-схему системы очистки с нижним газоподводом согласно настоящему изобретению, компоненты которой расположены рядом друг с другом.

На фигурах номер ссылки 1 означает пылеочиститель; 2 - ремонтный участок пылеочистителя; 3 - подъемное средство; 4 - водонепроницаемый навес; 5 - платформу технического обслуживания пылеочистителя; 6 - циклический загрузочный желоб; 7 - подводящий возвратный трубопровод; 8 - газоподводную трубу пылеочистителя; 9 - реактор; 10 - входной клапан пылеочистителя; 11 - передний коллектор пылеочистителя; 12 - выпускную трубу пылеочистителя; 13 - выходной клапан пылеочистителя; 14 - возвратный желоб; 15 - желоб для свежего материала; 16 - выходной коллектор пылеочистителя; 17 - распределительный желоб; 18 - накопительный бункер для свежего глинозема; 19 - бункер для накопления фторонесущего глинозема; 20 - средство удаления примесей; 21 - средство подачи глинозема; 22 - средство измерения глинозема; 23 - средство распределения глинозема; 24 - средство трубопровода для сжатого воздуха; 25 - средство подъема материала; 26 - подъемное средство для вентилирования материала; 27 - средство вентиляции; 28 - воздуходувку; 29 - вытяжную трубу; 30 - секцию зольного бункера.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВОПЛОЩЕНИЯ

Далее настоящее изобретение будет описано подробно, со ссылкой на фигуры, но объем защиты настоящего изобретения не ограничен тем, что проиллюстрировано на фигурах.

Система очистки с нижним газоподводом согласно настоящему изобретению, как схематически проиллюстрировано на фиг.1 и 2, сконструирована таким образом, чтобы она была составлена из: пылеочистителя 1, дно которого сообщается с передним коллектором пылеочистителя 11 через газоподводную трубу пылеочистителя 8, причем передний коллектор пылеочистителя 11 расположен ниже газоподводной трубы пылеочистителя 8; газоподводной трубы пылеочистителя 8, снабженной реактором 9, причем средство распределения глинозема 23 обеспечено между реактором 9 и накопительным бункером для свежего глинозема 18, средство распределения глинозема 23 сообщается с реактором 9 через распределительный желоб 17, средство подачи глинозема 21 обеспечено между средством распределения глинозема 23 и накопительным бункером для свежего глинозема 18, подводящий возвратный трубопровод 7 расположен ниже пылеочистителя 1, подводящий возвратный трубопровод 7 соединен со средством подъема материала 25 через возвратный желоб 14, а затем соединяется с бункером для накопления фторонесущего глинозема 19, верхняя часть пылеочистителя 1 сообщается с выходным коллектором пылеочистителя 16 через выпускную трубу пылеочистителя 12, а выходной коллектор пылеочистителя 16 соединен с вытяжной трубой 29 через воздуходувку 28. Конечно, специалисты в данной области техники могут учесть, что система очистки с нижним газоподводом согласно настоящему изобретению также может быть расположена согласно другим известным способам расположения, например, путем расположения в один ряд или путем расположения в несколько рядов.

Пылеочиститель 1 представляет собой тип пылеочистителя с мешковым фильтром; ремонтный участок пылеочистителя 2 расположен выше пылеочистителя 1, подъемное средство 3 расположено на верхней части ремонтного участка пылеочистителя 2, водонепроницаемый навес 4 расположен выше боковой стенки ремонтного участка пылеочистителя 2, платформа технического обслуживания пылеочистителя 5 расположена ниже боковой стенки ремонтного участка пылеочистителя 2; циклический загрузочный желоб 6 расположен между нижней частью пылеочистителя 1 и реактором 9. Разделительная перегородка (не показана) может быть обеспечена на секции зольного бункера 30 ниже пылеочистителя 1, с воздухоподводом со дна, упомянутым в предыдущем тексте, - для рассеивания и усреднения потока газа, с предотвращением, таким образом, прямого столкновения отходящего газа с дном мешочного фильтра, что может вызвать повреждения в мешочном фильтре. Средство для индуцированной продувки (не показано) может быть расположено наверху пылеочистителя 1 с газоподводом со дна, для усиления эффекта продувки.

Реактор 9, используемый совместно с пылеочистителем 1, с газоподводом со дна как было упомянуто выше, может представлять собой многоточечный реактор или реактор «расположенный вокруг центра», или VRI-реактор или реактор Вентури. Реактор 9 отличается от стандартных реакторов, используемых, как правило, в сухой системе очистки, для очистки электролизного отходящего газа, в отношении структурных признаков и принципов. При распылении, стандартный реактор позволяет добавлять глинозем из средней части входной трубы 8 пылеочистителя в трубу для перемешивания с электролизным отходящим газом; реактор многоточечного типа, используемый в настоящем изобретении, имеет форму трубы Вентури и добавляет глинозем в трубу по переливному патрубку, соответственно, снаружи и из средней части газоподводной трубы 8 пылеочистителя, вследствие чего частицы глинозема в достаточной мере смешиваются с электролизным отходящим газом в трубе меньшего диаметра, повышая эффективность очистки электролизного отходящего газа.

Если вышеуказанный стандартный реактор используется совместно с пылеочистителем 1, имеющим газоподвод со дна согласно настоящему изобретению, это может сберечь капиталовложения и эксплуатационные расходы, но это может привести к таким недостаткам, как неполная реакция и неудовлетворительная эффективность очистки и не может отвечать требованиям стандартов по выбросам для защиты окружающей среды; если многоточечный реактор 9 согласно настоящему изобретению используется совместно с пылеочистителем с газоподводом с боковых стенок согласно уровню техники, хотя многоточечный реактор демонстрирует повышенную эффективность, могут быть вызваны такие недостатки, как повреждения для глинозема, повышенное однопроходное сопротивление системы и повышение капиталовложений, из-за слишком длинного участка реакционной трубы. Как видно выше, система очистки с нижним газоподводом настоящего изобретения используется совместно с пылеочистителем 1 с газоподводом со дна и реактором многоточечного типа 9, что приводит к проявлению в полной мере характеристик реактора многоточечного типа, таких как высокая эффективность реакции и боле короткий участок реакции.

Газоподводная труба пылеочистителя 8 между реактором 9 и передним коллектором пылеочистителя 11 снабжена входным клапаном пылеочистителя 10; выпускная труба пылеочистителя 12 снабжена выходным клапаном пылеочистителя 13.

Средство 20 удаления примесей обеспечено между средством 21 подачи глинозема и накопительный бункер 18 для свежего глинозема, средство 22 измерения глинозема расположено ниже средства 21 подачи глинозема; средство 23 распределения глинозема сообщается со средством 21 подачи глинозема через желоб 15 для свежего материала.

Средство подъема материала 25 соединено с подъемным средством вентилирования материала 26, а подъемное средство вентилирования материала 26 представляет собой воздуходувку Рутса.

Дно 1 пылеочистителя, средство 23 распределения глинозема и возвратный желоб 14 соединены с одним концом вентиляционной трубы (как отмечено пунктирными линиями выше средства вентиляции 27, показанного на фиг.2), а другой конец вентиляционной трубы соединен со средством вентиляции 27; желоб 15 для свежего материала соединен с одним концом вентиляционной трубы, а другой конец вентиляционной трубы соединен со средством вентиляции 27.

Электролизный отходящий газ поступает в систему очистки электролизного отходящего газа через газоуловительный вытяжной колпак электролитической ловушки и внешнюю выпускную трубу цеха. Во-первых, электролизный отходящий газ сначала попадает в передний коллектор пылеочистителя 11, причем газоподводная труба пылеочистителя 8 соединена с передним коллектором пылеочистителя 11, газоподводные трубы пылеочистителя расположены параллельно, таким образом, чтобы реактор 9 и пылеочиститель 1 систем очистки обеспечивали стабильное применение. Газоподводная труба пылеочистителя 8 входит в пылеочиститель 1 со дна, а выпускная труба пылеочистителя 12 и выходной коллектор пылеочистителя 16 опираются на раму корпуса пылеочистителя. Система подачи свежего глинозема равномерно распределяет глинозем для каждого из следующих устройств, - для реактора системы очистки через накопительный бункер для свежего глинозема 18, для средства 20 удаления примесей, для средства подачи глинозема 21, для средства измерения глинозема 22 и для средства распределения глинозема 23. Возвращенный глинозем попадает в возвратный желоб 14 через подводящий возвратный трубопровод 7, а затем материал загружают в бункер для накопления фторонесущего глинозема 19 через средство подъема материала 25, а затем материал попадает в электролизный цех для использования в производстве. Свежий глинозем и возвращенный глинозем оба обеспечены вентиляцией через желоб и средство вентиляции пылеочистителя.

Очищенный отходящий газ, выходящий из пылеочистителя, проходит через воздуходувку 28 и выпускается в атмосферу через вытяжную трубу 29.

Осмотр и техническое обслуживание мешочного фильтра в пылеочистителе выполняют на ремонтном участке пылеочистителя 2, который может находиться на открытом воздухе или в закрытом помещении. Осмотр и техническое обслуживание пылеочистителя осуществляют с помощью подъемного средства.

Выходной 13 клапан пылеочистителя и входной 10 клапан пылеочистителя во время осмотра и технического обслуживания пылеочистителя остаются закрытыми.

Сжатый воздух из сети трубопроводов, соединенной с ремонтным участком пылеочистителя 2 через средство трубопровода для сжатого воздуха 24, поступает для сдувания золы с пылеочистителя.

1. Система сухой очистки отходящего газа электролитического производства алюминия с нижним газоподводом, содержащая пылеочиститель, дно которого сообщено с передним коллектором пылеочистителя через газоподводящую трубу пылеочистителя, реактор многоточечного типа, расположенный в газоподводящей трубе пылеочистителя, средство распределения глинозема, расположенное между реактором многоточечного типа и накопительным бункером свежего глинозема и соединенное с упомянутым реактором распределительным желобом, средство подачи глинозема, расположенное между средством распределения глинозема и накопительным бункером свежего глинозема, накопительный бункер фторсодержащего глинозема, возвратный желоб, средство подъема материала по возвратному желобу, выходной коллектор, выпускную трубу, воздуходувку и вытяжную трубу, причем верхняя часть пылеочистителя сообщена с выходным коллектором пылеочистителя через выпускную трубу пылеочистителя и выходной коллектор пылеочистителя соединен с вытяжной трубой через воздуходувку, при этом ниже пылеочистителя предусмотрен подводящий возвратный трубопровод, соединенный со средством подъема глинозема по возвратному желобу и с накопительным бункером фторсодержащего глинозема.

2. Система по п. 1, отличающаяся тем, что компоненты системы расположены в один ряд или друг за другом, или в несколько рядов.

3. Система по п. 1, отличающаяся тем, что пылеочиститель выполнен в виде пылеочистителя с мешочным фильтром.

4. Система по п. 1, отличающаяся тем, что предусмотрен ремонтный участок пылеочистителя, расположенный выше пылеочистителя.

5. Система по п. 4, отличающаяся тем, что на верхней части ремонтного участка пылеочистителя расположено подъемное средство.

6. Система по п. 1, отличающаяся тем, что на секции зольного бункера ниже пылеочистителя предусмотрена разделительная перегородка.

7. Система по п. 1, отличающаяся тем, что между нижней частью пылеочистителя и многоточечным реактором предусмотрен желоб циклической загрузки.

8. Система по п. 1, отличающаяся тем, что газоподводящая труба пылеочистителя снабжена входным клапаном пылеочистителя, размещенным между многоточечным реактором и передним коллектором пылеочистителя.

9. Система по п. 1, отличающаяся тем, что выпускная труба пылеочистителя снабжена выходным клапаном пылеочистителя.

10. Система по п. 1, отличающаяся тем, что между средством подачи глинозема и накопительным бункером для свежего глинозема размещено средство для удаления примесей.

11. Система по п. 10, отличающаяся тем, что ниже средства подачи глинозема размещено средство измерения глинозема.

12. Система по п. 1, отличающаяся тем, что средство распределения глинозема сообщено со средством подачи глинозема посредством желоба для свежего материала.

13. Система по п. 1, отличающаяся тем, что средство подъема материала соединено с подъемным средством вентилирования материала.

14. Система по п. 1, отличающаяся тем, что дно пылеочистителя, средство распределения глинозема и возвратный желоб соединены с одним концом вентиляционной трубы, а другой конец вентиляционной трубы соединен со средством вентиляции.

15. Система по п. 12, отличающаяся тем, что желоб для свежего материала соединен с одним концом вентиляционной трубы, а другой конец вентиляционной трубы соединен со средством вентиляции.