Способ лазерной сварки ребристых панелей

Иллюстрации

Показать всеИзобретение относится к лазерной сварке тавровых и угловых соединений и может быть использовано для изготовления ребристых интегральных конструкций из алюминиевых сплавов. Осуществляют установку и закрепление на опорной поверхности подготовленного полотна панели, расположение на нем и фиксацию стрингера с помощью фиксирующего устройства. Используют фиксирующее устройство, выполненное в виде жесткой массивной продольной балки с нижней поверхностью, повторяющей контур внутренней поверхности обшивки, с боковой поверхностью для контакта с поверхностью стрингера и набором струбцин. Осуществляют прихватку с одной стороны ребра стрингера, закрепленного фиксирующим устройством. Затем приваривают ребро стрингера к полотну обшивки с этой же стороны. При снятом фиксирующем устройстве осуществляют сварку с другой стороны ребра. Сварку производят сварочной головкой с расположенным под углом к сварочному лучу трубчатым соплом для подачи защитного газа, выполненным перекрывающим по длине зону сварки, со срезами на конце, обеспечивающими прилегание к угловой конструкции соединения, и снабженным отверстием для подачи в зону сварки присадочной проволоки и сфокусированного лазерного луча. В результате лазерной сварки с присадочной проволокой получают тонкостенные ребристые панели из алюминиевых сплавов без поводки, что исключает операцию правки ребра относительно панели. 1 з.п. ф-лы, 5 ил., 1пр.

Реферат

Область техники.

Изобретение относится к технологическим процессам, а именно к сварке, а точнее к лазерной сварке тавровых и угловых соединений, и может быть использовано для изготовления ребристых интегральных конструкций из алюминиевых сплавов, в частности панелей, для повышения их качества.

Уровень техники.

Анализ современных мировых тенденций развития авиастроения и судостроения показывает, что одним из направлений повышения конкурентного преимущества является понижение массы изделия за счет использования интегральных конструкций, в том числе сваренных из легких сплавов. Их применение позволяет уйти от клепаных соединений, что обеспечит снижение веса изделия.

Известен способ изготовления дуговой сваркой металлических конструкций из отдельных листовых элементов на установках SMP, OSW, входящих в состав поточной линии (см. проспект фирмы Рета группы компаний «Вебер Комеханикс»), либо линии для изготовления длинных прямолинейных тавровых балок «МИБ-700А» (каталог «Оборудование и механизированный инструмент для судостроения», ЦНИТС, 1979, с. 26).

Недостатком данных линий является то, что после двухсторонней сварки возникают большие продольные деформации, требующие дополнительной операции правки конструкции после сварки, что повышает трудоемкость изготовления панелей.

Известны также способы лазерной сварки с присадочной проволокой алюминиевых сплавов (см. CN 1657223, JP 11300485), в первом из которых присадочная проволока и защитный газ подают коаксиально в П-образный зазор, а лазерный луч, отклоненный от оси на 30-75°, плавит сварочную проволоку. Во втором способе проволока соприкасается с поверхностью свариваемой детали и прижимается с усилием ~ d2, где d - диаметр присадочной проволоки, а лазерный луч направлен перпендикулярно к проволоке.

Недостатком данных способов является то, что они применены в основном для сварки листового материала встык.

Более близкое решение данной задачи представлено в патенте RU 2483848.

На металлический лист устанавливают набор ребер, фиксируют и приваривают его к листу. Предварительно выполняют разделку кромок с каждой стороны ребра, фиксацию ребер набора относительно листа производят с образованием нужного в зависимости от толщины ребра зазора. Приварку каждого ребра осуществляют поочередно с противоположных сторон методом аргоно-дуговой сварки. Перед выполнением первого прохода сварки в разделку со стороны, противоположной сварке, устанавливают вдоль и поджимают поперек привариваемого ребра формирующую подкладку в виде планки-обоймы с размещенным в ней набором подпружиненных керамических подкладок. Планка-обойма выполнена, например, с загнутыми краями, между которыми размещают подкладки с возможностью их перемещения в ней в процессе установки. Формирующая подкладка имеет треугольную форму с углом при основании, равным углу разделки кромки, а ее вершины скруглены по радиусу, равному зазору между ребром и листом. После выполнения первого прохода сварки подкладку удаляют. За счет использования подкладок, формирующих обратную сторону корневого шва и исключающих операцию зачистки, способ обеспечивает повышение качества и производительности изготовления конструкций в виде ребристых панелей.

Применение лазерных технологий при сварке имеет ряд преимуществ перед обычной аргоно-дуговой сваркой (см. Григорьянц А.Г., Шиганов И.Н., Мисюров А.И. Технологические процессы лазерной обработки. М.: издательство МГТУ им. Н.Э. Баумана, 2006, - 664 с.):

- из-за высокой концентрации энергии лазерного луча объем сварочной ванны в несколько раз меньше, за счет этого в 2÷5 раз уменьшается ширина шва, до 10 раз снижается деформация, что позволяет рассматривать лазерную сварку как сборочную операцию, исключив механическую обработку после сварки;

- жесткий термический цикл с высокими скоростями нагрева и охлаждения дает возможность существенно уменьшить зону термического влияния, а это позволяет предотвратить фазовые и структурные превращения в ОШЗ (около шовной зоне), приводящие к разупрочнению;

- использование присадочной проволоки позволяет уменьшить жесткие требования к величине зазора между свариваемыми элементами, а также улучшает металлургию металла шва.

Данные преимущества позволяют сваривать ребристые панели из алюминиевых сплавов с малыми толщинами.

Однако применение лазерных технологий при сварке ребристых панелей из алюминиевых сплавов связано с рядом трудностей, так известны работы института технологий лазерной обработки материалов Фраунгоферского университета совместно с фирмой Airbus для соединения стрингеров с обшивкой фюзеляжа, где понадобилось разрабатывать специальную установку портального типа с двумя независимыми перемещающимися Y-мостами, которые несут по независимой сварочной головке с оптическими сенсорами, что очень усложняет технологию и приводит к удорожанию самого процесса (см. US 5.841.098).

Данный способ и устройство включает в себя регулируемый механизм крепления широкоформатного структурного компонента, направляющие ролики и систему прижима секционной детали (стрингера), систему ЧПУ, направляющую лазерную систему, которая одновременно направляет два лазерных луча с двух противоположных сторон секционной детали в точку сварки вдоль стыка между секционной деталью и структурным компонентом. Причем лазерная направляющая система подвижна и не соединена с направляющими роликами и системой прижима и работает автономно посредством оптического датчика системы обнаружения и слежения за свариваемым стыком с использованием системы ЧПУ так, что лазерные пучки автоматически направляются вдоль фактического положения стыка между двумя компонентами, которые должны быть сварены вместе.

Посредством сигналов, обеспеченных системой определения местонахождения стыка и следящей системой, направляющая лазерная система автоматически ведет лазерные лучи к фактическому положению шва сварки компонентов, которые будут сварены независимо от движения направляющих роликов и системы прижима.

Одним из недостатков данного комплекса является то, что в нем используется СО2-лазер с транспортировкой лазерного луча к зоне сварки поворотными зеркалами, что усложняет управление направляющей лазерной системы, а также изменением оптических характеристик лазерного луча в дальней области поля обработки.

Вторым недостатком данного комплекса является сложность процесса регулирования управляющей системой ЧПУ опорной конструкции в виде направляющих роликов и системы прижима для поддержки секционного (стрингера) относительно структурного компонента (панели обшивки фюзеляжа или просто плоской панели). Так как прижим и направляющие ролики сосредоточены в одном месте, близком к точке сварки, то возникает большая вероятность продольной поводки длинного секционного элемента относительно фиксированного положения на панели.

Сущность изобретения.

Задачей настоящего изобретения является создание способа лазерной сварки с присадочной проволокой тонкостенных ребристых панелей из алюминиевых сплавов и разработка устройства для осуществления данного способа, устраняющего поводки и дальнейшую операцию правки ребра относительно панели, с целью повышения их качества.

Поставленная задача достигается тем, что в способе лазерной сварки ребристых панелей, включающем установку и закрепление на опорной поверхности подготовленного полотна панели, расположение на нем и фиксацию стрингера с помощью фиксирующего устройства, двухстороннюю приварку ребра стрингера к полотну обшивки панели лазерным лучом, направленным под углом к плоскости стыка, сначала осуществляют прихватку с одной стороны ребра стрингера, закрепленного фиксирующим устройством, выполненным в виде жесткой массивной продольной балки, снабженной нижней поверхностью, повторяющей контур внутренней поверхности обшивки, боковой поверхностью для контакта с поверхностью стрингера и набором струбцин, после чего осуществляют сварку ребра стрингера к полотну обшивки с этой же стороны, затем при снятом фиксирующем устройстве осуществляют сварку с другой стороны ребра, при этом сварку производят сварочной головкой, снабженной расположенным под углом к сварочному лучу трубчатым соплом для подачи защитного газа, выполненным перекрывающим, по длине зону сварки, со срезами на конце, обеспечивающими прилегание к угловой конструкции соединения, и снабженным отверстием для подачи в зону сварки присадочной проволоки и сфокусированного лазерного луча.

Такое выполнение лазерной сварки ребристых панелей позволяет повысить их качество и прочностные характеристики.

Более того, сварка осуществляется волоконным лазером.

Перечень чертежей.

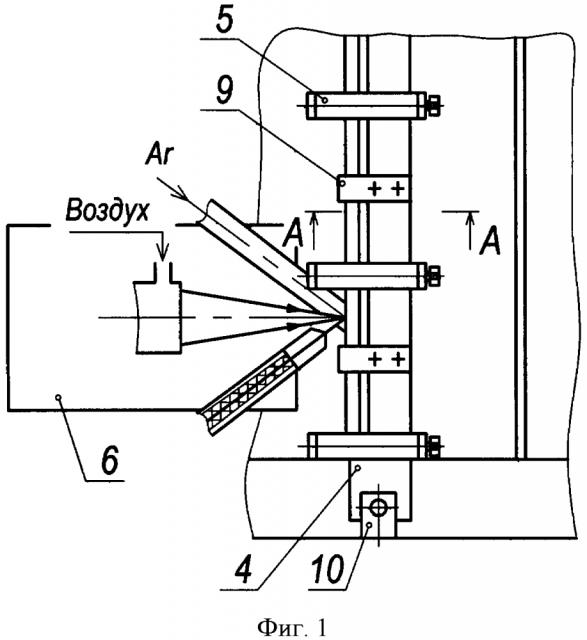

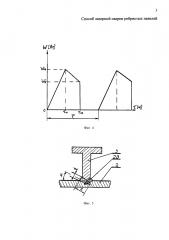

На фиг. 1 показано устройство оснастки для крепления ребер к полотну панели.

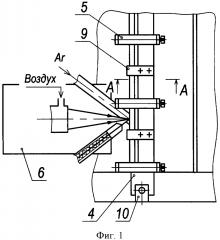

На фиг. 2 показан разрез А-А устройства оснастки.

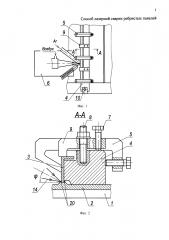

На фиг. 3 представлена принципиальная схема сварочной головки для осуществления данного способа.

На фиг. 4 показана зависимость изменения мощности лазерного излучения от времени.

На фиг. 5 представлена форма сварного шва.

Осуществление изобретения.

Способ и устройство для лазерной сварки с присадочной проволокой ребристых панелей осуществляется и работает следующим образом.

Способ лазерной сварки ребристых панелей включает установку и закрепление на опорной поверхности подготовленного полотна панели, расположение на ней и фиксацию стрингера с помощью фиксирующего устройства, двухстороннюю приварку ребра стрингера к полотну панели лазерным лучом, направленным под углом к плоскости стыка.

Процесс сварки осуществляется в два цикла. На первом сварочном цикле происходит крепление и установка полотна панели, фиксация ребер на полотне панели с помощью приспособления, приварка их с одной стороны и выполнение самой сварки с этой же стороны. Прихватку осуществляют с одной стороны ребра стрингера, закрепленного фиксирующим устройством, выполненным в виде жесткой массивной продольной балки, снабженной нижней поверхностью, повторяющей контур внутренней поверхности полотна панели, боковой поверхностью для контакта с поверхностью стрингера и набором струбцин и прижимных планок.

На втором цикле осуществляют сварку ребра стрингера к полотну панели с другой стороны при снятом фиксирующем устройстве, при этом сварку производят сварочной головкой, снабженной расположенным под углом к сварочному лучу трубчатым соплом для подачи защитного газа, выполненным по длине перекрывающим зону сварки, со срезами на конце, обеспечивающими прилегание к угловой конструкции соединения, и снабженным отверстием для подачи в зону сварки присадочной проволоки и сфокусированного лазерного луча.

Более того сварку осуществляют волоконным лазером.

Сварка осуществляется с помощью лазерной сварочной головки (см. фиг. 3), которая крепится с помощью кронштейна 24 к план-шайбе робота 25 и имеет шесть степеней свободы (X, Y, Z и поворотные А, В, С), что позволяет лазерной головке осуществлять весь спектр движений, необходимых для выполнения угловой сварки сложного пространственного контура. В нашем случае сварочная головка расположена под углом φ=30° к панели, как показано на фиг. 1.

В состав сварочной головки входит:

- оптическая головка;

- сопло для подачи технологического газа;

- тракт для подачи присадочной проволоки в зону сварки.

Оптическая головка служит для подачи сфокусированного лазерного луча в зону сварки и состоит из корпуса 23, в котором закреплены коллиматор 13, охлаждаемое поворотное зеркало 15, блок фокусирующей линзы 16, быстросъемный блок защитного стекла 17, устройство подачи защитного воздуха 22 и блок видеокамеры 26.

Лазерный луч 14 на выходе из коннектора 12 волоконного тракта 11 коллимируется с помощью коллиматора 13 до диаметра Dп и попадает на поворотное зеркало 15 (с частичным пропусканием для наблюдения за процессом сварки), которое направляет его в блок фокусирующей линзы 16.

Долее сфокусированный луч, пройдя быстросъемный блок с защитным стеклом 17 и устройство для подачи защитного воздуха 22, попадает через входное отверстие сопла 21 в зону сварки 20, образуя пятно диаметром dп, обеспечивая процесс лазерной сварки необходимой энергией.

Для защиты оптической головки от капель разбрызгивающейся ванны в сварочной головке имеется быстросъемный блок защитного стекла 17, а также устройство 22 для продува воздуха в поперечном к лучу направлении. Коллиматор 13 одновременно служит для сочленения коннектора 12 волоконного тракта 11 с корпусом оптической головки 23, для этого в коллиматоре 13 имеется байонетный разъем.

Сопло для подачи технологического газа 21 защищает зону сварки, поэтому оно должно быть расположено как можно ближе к свариваемым деталям. Наконечник сопла изготавливается из меди и имеет входное отверстие для подачи присадочной проволоки 19 в зону сварки и сфокусированного лазерного луча 14, причем сам наконечник сопла срезан с одной стороны под углом 30°, а с другой - 60° к плоскости полотна панели для плотного прилегания к угловой конструкции соединения. Такая форма сопла позволяет надежно защищать угловой шов.

Для более точной юстировки сопла 21 относительно свариваемых деталей оно крепится в салазках 27, которые крепятся на оси кронштейна 24 и позволяют перемещать сопло в двух взаимно-перпендикулярных направлениях, а сами салазки 27 могут поворачиваться вокруг оси кронштейна 24 на угол ±60° (как показано на фиг. 3).

Тракт 18 служит для подачи присадочной проволоки 19 в зону сварки и с одной стороны крепится к кронштейну 24 так, чтобы проволока 19 подавалась в зону сварки 20 через входное отверстие сопла 21 впереди сфокусированного лазерного луча под углом θ=35÷45° к его оси и попадала в область сфокусированного лазерного пятна dп, а с другой стороны жестко связан с устройством подачи и представляет собой защитный рукав с тефлоновым каналом под данный диаметр присадочной проволоки и заканчивается медным наконечником (в качестве тракта можно использовать готовый рукав горелки, входящий в комплект аргоно-дуговой сварки).

Устройство подачи проволоки управляется по команде ЧПУ технологического комплекса.

Для настройки и юстировки положения сфокусированного луча и присадочной проволоки относительно свариваемых деталей в оптической головке смонтирована видеокамера 26 с выходом на монитор, что позволяет также наблюдать процесс самой сварки для отработки параметров технологического процесса.

Ребра 3 располагаются на полотне 2 на определенном расстоянии друг от друга и жестко фиксируются устройством 4 (см. фиг. 1). Фиксирующее устройство 4 выполнено в виде жесткой массивной продольной балки, снабженной нижней поверхностью, повторяющей контур внутренней поверхности обшивки, боковой поверхностью для контакта с поверхностью стрингера и несущих на себе набор прижимных планок ребра 9 со струбцинами 5.

Фиксирующее устройство работает следующим образом. На сварочный стол 1 устанавливается полотно панели 2, которое крепится к столу струбцинами стола 10 (либо пневмозахватами). На полотно 2 устанавливают набор ребер 3, фиксируют их на определенных расстояниях друг от друга с помощью специально спроектированного для данного вида ребер фиксирующего устройства 4, несущего на себе набор струбцин 5 и прижимных планок ребра 9.

Само фиксирующее устройство 4 крепится к сварочному столу 1 с помощью струбцин стола 10, либо пневмозахватом.

Струбцины 5 с болтами 7 и прижимные планки ребра 9 со шпильками 8 и болтами 7, расположенные с шагом ~ 150 мм, позволяют точно устанавливать ребра 3 на поверхности полотна панели 2 и удерживать их от смещений и поводок во время первого сварочного цикла.

Приварка ребра к панели осуществляется чисто лазерной сваркой без подачи присадочной проволоки. В нашем случае длина шва составляет ~ 10 мм, глубина ~ 2 мм, с шагом ~ 100 мм. Для этого нарастание мощности лазерного луча и количество циклов задается по предварительно отработанной программе Laser Net, управляющей мощностью лазерного излучения, и имеет вид, как показано на фиг. 4.

Варьируя время между циклами Т и зная скорость сварки Vсв, можно изменять расстояние между приварочными швами. Число циклов зависит от длины ребра. А длительность τн и форма самого цикла (τсв, Wсв) позволяет управлять длиной шва и глубиной его проникновения в материал.

Сама сварка ребра к полотну осуществляется с присадочной проволокой. Для этого по программе управляющего робота лазерная сварочная головка устанавливается под углом φ=30° к полотну с угловым сварочным швом 20, как показано на фиг. 1. Такой угол позволяет двухстороннему кинжальному по форме лазерному шву соединять ребро к полотну без какой-либо предварительной разделки кромок и установки зазора между ребром и полотном.

Форма такого шва представлена на фиг. 5. Глубина шва h и ширина t зависят от мощности лазерного излучения W, скорости сварки Vсв и расстояния фокальной плоскости фокусирующей линзы 16 от поверхности сварки ΔF.

Процесс сварки происходит по следующему сценарию. По команде управляющей программы ЧПУ робота в зону сварки одновременно подается лазерное излучение 14, транспортируемое волоконным кабелем 11, защитный газ Ar, либо (Ar+Не), через сопло 21, юстируемое подвижными салазками 27, и с небольшой задержкой присадочная проволока 19 с помощью подающего покупного автономного устройства и тракта 18.

Лазерное излучение 14 расширяется до нужного диаметра с помощью коллиматора 13. Затем с помощью поворотного зеркала 15 лазерное излучение попадает на линзу 16 и фокусируется в зону сварки в виде пятна диаметром dп, который зависит от фокусного расстояния линзы F, характеристики оптического качества пучка (М2) и дефокусировки ΔF, причем угол падения лазерного пучка к перпендикуляру поверхности сварки составляет 5÷8 градусов. Этот угол подачи лазерного излучения необходим для того, чтобы отраженное излучение в первоначальный момент не попадало обратно в оптическую систему лазера.

Защита шва осуществляется только с лицевой стороны, так как шов не сквозной. Для этого служит сопло 21, в которое подается защитный газ Ar либо смесь (Ar+Не).

Присадочная проволока подается под углом θ=35÷45° к лучу перед самим лучом, что способствует лучшему перемешиванию материала присадочной проволоки и качественному формированию самого шва. Подача присадочной проволоки осуществляется автономным подающим устройством с возможностью предварительной установки регулируемой скорости подачи проволоки в пределах от 0,5 до 20 м/мин. Сигнал на подачу проволоки в устройство подается со стойки управления лазерным комплексом по программе.

После подающего устройства присадочная проволока 19 попадает в тракт 18 и транспортируется в зону сварки 20. Аналогично осуществляется сварка ребра к полотну и с другой стороны.

Данный способ лазерной сварки с присадочной проволокой позволяет сваривать ребристые панели из алюминиевых сплавов без деформации и поводок ребра относительно панели, что исключает дальнейшую операцию правки, и может быть использован как окончательная операция в процессе сборки интегральных конструкций.

Пример реализации изобретения.

В качестве примера использования данного способа была проведена апробация опытной сварки прототипа стрингерной панели обшивки фюзеляжа из алюминиевого сплава 1461 и 1561 размером 1200×600 мм. Работа проводилась на роботизированном лазерном комплексе, разработанным совместно ОАО НИАТ и НПО «ИРЭ-Полюс».

В состав комплекса входит волоконный лазер ЛС-4 (мощностью 4 кВт), чиллер LC-1701 (мощность теплосъема 19,4 кВт), робот KR 60НА фирмы KUKA с системой управления KRC2 и вращателем ДКР-400, общая стойка управления на базе компьютера фирмы ESA «Automation», сварочная головка с оснасткой, стол сварочный (1200×2400 мм) фирмы «Tempus». Сварочная головка доработана ОАО НИАТ на базе оптической лазерной головки серии FLW D50 разработки фирмы IPG. А оснастка разработана для сварки прототипа стрингерной панели фюзеляжа.

Первоначально полотно и стрингеры были подвергнуты «химическому фрезерованию» для снятия плакированного слоя, а стыковочные кромки подвергнуты шабрению.

Эти процедуры необходимы для уменьшения порообразования в швах, которое обусловлено, в первую очередь, наличием газов и окислов в поверхностном слое.

Лазерная сварка проводилась в среде инертного газа Ar при подаче присадочной проволоки в зону сварки марки СВ-1201 (диаметром 1,2 мм) и СВ АМг6 для сплава 1461 и 1561 соответственно. Подача проволоки осуществлялась подающим устройством «Форсаж-МП» фирмы ОАО Государственный Рязанский приборный завод с помощью тракта на базе горелки аргоно-дуговой сварки.

Приварка велась на скорости 7 м/мин, стежками длиной - 10 мм, глубиной - 2 мм с шагом 100 мм. Для этого была составлена программа LaserNet с параметрами циклограммы Wсв=2500 Вт, τн=380 мс, τсв=880 мс, Т=1,7 с, Wк=800 Вт, а сама сварка велась со скоростью Vсв=5 м/мин, при непрерывной мощности лазерного излучения Wсв=2700 Вт, подаче проволоки со скоростью Vпр=2,3 м/мин и расходе защитного газа 25 л/мин, заглублении лазерного луча ΔF=7 мм, угле наклона лазерного луча к стыку 5° и угле подачи присадочной проволоки к лучу ~ 40°.

Сварочный шов при данных технологических параметрах имел следующие значения:

ширина шва t=2,5 мм

глубина шва h=(3,8÷4,0) мм.

Это обеспечивало полный провар стрингера толщиной 4 мм к панели.

Макроструктура металла шва и его форма определялись на шлифах после химического травления в азотной кислоте. Количество и размер пор определялись на рентгеновском томографе.

Исследования показали, что шов содержит мелкие поры, но их размер и количество в пределах допустимых норм.

Поводок стрингера относительно панели не наблюдалось, имелись небольшие термодеформации самой панели в поперечном направлении к стрингеру, стрела прогиба составляла ~ 5 мм на ширине панели 600 мм при 4-х стрингерах.

1. Способ лазерной сварки ребристых панелей, включающий установку и закрепление на опорной поверхности подготовленного полотна панели, расположение на нем и фиксацию стрингера с помощью фиксирующего устройства, двухстороннюю приварку ребра стрингера к полотну панели лазерным лучом, направленным под углом к плоскости стыка, отличающийся тем, что закрепление ребра стрингера осуществляют фиксирующим устройством, выполненным в виде жесткой массивной продольной балки с нижней поверхностью, повторяющей контур внутренней поверхности обшивки и с боковой поверхностью для контакта с поверхностью стрингера, и набором струбцин и прижимных планок, при этом сначала осуществляют прихватку с одной стороны ребра стрингера к полотну панели, после чего осуществляют сварку этой же стороны ребра стрингера к полотну обшивки, а затем при снятом фиксирующем устройстве - сварку второй стороны ребра стрингера, причем сварку производят сварочной головкой, снабженной расположенным под углом к сварочному лучу трубчатым соплом для подачи защитного газа, выполненным по длине перекрывающим зону сварки, со срезами на конце, обеспечивающими прилегание к угловой конструкции соединения, и с отверстием для подачи в зону сварки присадочной проволоки и сфокусированного лазерного луча.

2. Способ лазерной сварки по п. 1, отличающийся тем, что используют волоконный лазер.