Горячекатаная сталь для горячей штамповки

Иллюстрации

Показать всеИзобретение относится к области черной металлургии, а именно к конструкционным горячекатаным сталям, предназначенным для изготовления высокопрочных стальных деталей сложной формы способом горячей штамповки, в том числе элементов конструкции автомобиля. Сталь содержит, мас.%: углерод 0,08-0,3, кремний 0,20-1,0, марганец 0,60-2,0, хром 0,60-1,80, никель 0,02-0,8, молибден 0,001-0,30, титан 0,02-0,08, ванадий 0,002-0,08, ниобий 0,038-0,07, бор 0,0001-0,004, медь 0,05-0,20, алюминий 0,01-0,09, азот 0,006-0,015, фосфор ≤0,03, сера ≤0,015, железо и неизбежные примеси, в том числе водород ≤0,0004, остальное. Сталь имеет однородную дисперсную феррито-перлитную структуру с баллом зерна феррита 9-11, а содержания титана и азота, ниобия и углерода связаны зависимостями: 2,0≤[Ti]/[N]≤5,5 и 0,003≤[Nb]·[C]≤0,012. Обеспечивается высокая прочность после горячей штамповки. 2 табл.

Реферат

Изобретение относится к области черной металлургии, а именно к горячекатаным конструкционным сталям, предназначенным для изготовления высокопрочных стальных деталей сложной формы способом горячей штамповки, в том числе элементов конструкции автомобиля.

Создание новых высокоэффективных объектов транспортной, грузоподъемной, горнодобывающей и других видов техники неизбежно приводит к увеличению нагрузок на рабочие узлы и детали. Это, при законодательном требовании снижения материальных, энергетических затрат, металлоемкости изделий, делает необходимым повышение прочностных характеристик сталей, используемых для их изготовления. Однако повышение прочности стали, как правило, приводит к снижению пластичности, что осложняет или делает невозможным изготовление деталей сложной формы. Наиболее эффективным в техническом и экономическом отношении путем решения сформулированной проблемы является использование методов горячей штамповки, совмещенных с закалкой, что позволяет из относительно мало прочных сталей в едином производительном процессе получать высокопрочные изделия и детали.

Известна сталь для горячей штамповки следующего химического состава, мас. %: 0,05-0,40% С; 0,001-0,02 Si; 0,1-3 Mn; 0,0002-0,005 Al; 0,0005-0,01 Ti; 0,003-0,03 О; 0,0052 Cr и/или Мо; остальное Fe и неизбежные примеси, содержание которых ограничено следующими значениями, мас. %: S≤0,02; P≤0,03; N≤0,01%. Дополнительно сталь содержит компоненты, входящие в одну или более из трех групп (а)-(с), мас. %: (а) 0,0005-0,01 В; (b) 0,0051 Nb и/или V и/или W и/или Со; и (с) один или более из 0,0052 Ni и/или Cu. При этом средний диаметр распределенных в стальном листе частиц композитных оксидов на основе Fe-Mn составляет от 0,1 до 15 мкм.

Указанная сталь после горячей штамповки имеет высокую прочность и характеризуется замедленным разрушением, вызванным водородным охрупчиванием. Образованные в жидкой стали комплексные оксиды Fe-Mn в процессе горячей и холодной прокатки сляба вытягиваются, дробятся и уменьшаются в размере, становясь эффективными ловушками водорода. Недостатком данной стали является неконтролируемость выделения оксидов при таком большем содержании кислорода, что приводит к образованию различного рода дефектов.

(Патент RU 2557114, МПК C22C 38/18, C22C 38/22, C22C 38/18, опубликован 20.07.2015)

Известна сталь для горячей штамповки следующего химического состава, мас. %: 0,040≤C≤0,100; 0,80≤Mn≤2,00; Si≤0,30; S≤0,005; P≤0,030; 0,010≤Al≤0,070; 0,015≤Nb≤0,100; 0,030≤Ti≤0,080; N≤0,009; Cu≤0,100; Ni≤0,100; Cr≤0,100; Mo≤0,100; Ca≤0,006; железо и неизбежные примеси остальное. При этом микроструктура стальной детали состоит, по меньшей мере, из 75% равноосного феррита, мартенсита в количестве не менее 5% и не более 20% и бейнита в количестве, не превышающем 10%.

Указанная сталь позволяет получать детали с однородной структурой и механическими свойствами, улучшенным относительным удлинением и хорошей коррозионной стойкостью. Однако вследствие низкого содержания углерода, обеспечивающего повышенную пластичность, предлагаемая сталь не имеет высоких прочностных характеристик. Кроме того, отсутствие среди легирующих компонентов бора ограничивает применение этой стали для производства массивных деталей из-за недостаточного уровня прокаливаемости.

(Патент RU 2423532, МПК C21D 8/04, C21D 9/48, C22C 38/04, опубликован 10.07.2011)

Наиболее близким аналогом заявленного изобретения является сталь следующего химического состава, мас. %: 0,10-0,35 C; 0,01-1,0 Si; 0,3-2,3 Mn, 0,01-0,5 Al; P≤0,03; S≤0,02; N≤0,1; остальное составляет Fe и неизбежные примеси. Дополнительно сталь содержит один или более элементов, выбранных из группы, включающей, в мас. %: 0,01-2,0 Cr; 0,001-0,5 Ti; 0,001-0,5 Nb; 0,0005-0,01 B; 0,01-1,0 Mo; 0,01-0,5 W; 0,01-0,5 V; 0,01-1,0 Cu; 0,01-5,0 Ni. При этом среднеквадратическое отклонение диаметров частиц карбидов железа, содержащихся в области от поверхности до 1/4 толщины стального листа, составляет 0,8 мкм или менее.

Указанная сталь позволяет производить горячештампуемые изделия с высокой прочностью и характеризующиеся малой величиной прогиба в случае их большой длины. Твердость поверхностного слоя стального листа, определяющая, в значительной степени, размер прогиба, увеличивается в результате регулирования равномерного распределения по размерам частиц карбидов железа.

(Патент RU 2552817, МПК C22C 38/06, C21D 9/46, опубликован 10.06.2015 - прототип)

Однако высокие значения верхних концентрационных пределов легирующих, в том числе титана, ванадия, меди, ниобия и, особенно, никеля обуславливают очень высокую стоимость стали и ограничивают ее широкое использование. В то же время уровень прочности представленных в примерах сталей (предел прочности) не превышает 1815 МПа при приближении к максимальному содержанию углерода 0,34%.

Задачей, на решение которой направлено настоящее изобретение, является получение экономнолегированной горячекатаной стали с дисперсной и однородной структурой для изготовления высокопрочных изделий способом горячей штамповки.

Техническим результатом данного изобретения является обеспечение необходимой степени дисперсности и однородности структуры по объему металла после горячей прокатки для достижения высокой прочности после горячей штамповки.

Технический результат достигается тем, что горячекатаная сталь для горячей штамповки, содержащая углерод, кремний, марганец, хром, никель, молибден, титан, ванадий, ниобий, бор, медь, алюминий, азот, серу, фосфор, железо и неизбежные примеси, согласно изобретению, содержит компоненты в следующем соотношении, мас.%:

Углерод: 0,08-0,3

Кремний: 0,20-1,0

Марганец: 0,60-2,0

Хром: 0,60-1,80

Никель: 0,02-0,8

Молибден: 0,001-0,30

Титан: 0,02-0,08

Ванадий: 0,002-0,08

Ниобий: 0,038-0,07

Бор: 0,0001-0,004

Медь: 0,05-0,20

Алюминий: 0,01-0,09

Азот: 0,006-0,015

Фосфор: ≤0,03

Серу: ≤0,015

Железо и неизбежные примеси, в том числе водород ≤0,0004, остальное, при этом она имеет однородную дисперсную феррито-перлитную структуру с баллом зерна феррита 9-11, а содержания титана и азота, ниобия и углерода связаны зависимостями 2,0≤[Ti]/[N]≤5,5; 0,003≤[Nb]·[C]≤0,012.

Поскольку легирующие элементы, приведенные во втором пункте формулы изобретения - прототипа (патент RU 2552817), не содержатся одновременно в каком-либо из 22 составов стали, указанных в таблицах 1, 4, 6 описания изобретения, заявленный нами состав стали не подпадает под действие патента RU 2552817 и соответствует условию патентоспособности «новизна». Привлечение сведений, содержащихся в описании изобретения, для трактовки формулы изобретения, правомерно, так как соответствует пункту 10.8(2) Административного регламента.

Сущность изобретения заключается в том, что благодаря предлагаемому химическому составу в стали при температурах горячей прокатки происходит формирование благоприятной структуры, характеризующейся наличием объемной системы наноразмерных выделений избыточных фаз, в первую очередь, карбидных и карбонитридных, что обуславливает необходимый уровень дисперсности феррито-перлитной структуры и однородность состава. В результате при нагреве перед горячей штамповкой в сталях образуется мелкозернистый аустенит. После горячей штамповки мелкое зерно аустенита наследуется в конечной структуре металла совместно с наноразмерными выделениями избыточных фаз, что обеспечивает получение высоких прочностных свойств.

Увеличение содержания углерода в стали способствует повышению прочности. Для достижения значений предела прочности стали после горячей штамповки выше 1000 МПа требуется концентрация углерода выше 0,08%. В то же время при введении углерода более 0,3% возможно ухудшение свариваемости, что затрудняет дальнейшее использование стальных изделий и элементов конструкций.

Содержание кремния и алюминия в назначенных настоящим изобретением пределах: 0,20-1,0 и 0,01-0,09%, соответственно, определяет необходимую степень раскисленности стали и способствует повышению прочностных характеристик. Кремний является твердорастворным упрочняющим элементом.

Марганец (0,60-2,0%), хром (0,60-1,80%), бор (0,0001-0,004%), ванадий (0,002-0,08%), молибден (0,001-0,30%) и никель (0,02-0,8%) в предлагаемых пределах необходимы для обеспечения высокой прокаливаемости стали. Кроме того, марганец, ванадий и молибден повышают прочностные характеристики. Этим обусловлен нижний предел содержания элементов. Ограничение верхнего предела диктуется экономическими соображениями, так как дальнейшее повышение их концентрации в стали не приводит к существенному повышению прокаливаемости и, соответственно, прочности после горячей штамповки.

Медь аналогично кремнию и марганцу способствует повышению прочности за счет упрочнения твердого раствора при 0,05% или более. Верхний предел содержания меди, 0,2%, обусловлен возможным ухудшением разливаемости и качества поверхности горячекатаного стального листа.

Ограничение концентрации серы (не более 0,015%) и фосфора (не более 0,03%) обусловлено необходимостью обеспечить удовлетворительную обрабатываемость стали при температурах горячей прокатки, водорода (не более 0,0004%) - стойкость против водородного охрупчивания.

Содержание азота не менее 0,006% необходимо для формирования достаточного количества выделений избыточных нитридных, карбонитридных фаз микролегирующих элементов, не более 0,015% - для предотвращения нежелательного процесса образования нитрида бора, вызывающего снижение прокаливаемости, а также из-за ухудшения свариваемости.

Титан и ниобий являются основными микролегирующими элементами, обеспечивающими формирование объемной системы наноразмерных выделений карбидных и карбонитридных избыточных фаз при концентрациях не менее 0,02 и 0,038%, соответственно, в результате чего достигается необходимый уровень дисперсности феррито-перлитной структуры и повышается однородность состава горячекатаного проката перед горячей штамповкой. Кроме того, титан, образуя нитриды, предотвращает образование нитридов бора и, тем самым, стабилизирует положительное влияние бора на прокаливаемость стали, сдерживает рост зерна при аустенизации стали. Этим вызвано необходимое минимальное содержание титана относительно азота: 2,0≤[Ti]/[N]. Верхняя граница его содержания 0,08% обусловлена допустимым содержанием азота и условием [Ti]/[N]≤5,5. При больших концентрациях титана происходит формирование выделений TiN больших размеров, которые могут оказывать негативное влияние приводить к возникновению дефектов металла.

Верхний предел содержания ниобия (0,07%) связан с ограничением по углероду и условием 0,003≤[Nb]·[C]≤0,012. Указанный концентрационный интервал обусловлен необходимостью полного растворения частиц карбида ниобия при температурах нагрева под горячую прокатку. Тогда во время горячей прокатки происходит интенсивное формирование выделений Nb(CN) малых размеров, наиболее эффективно способствующих получению однородной и дисперсной структуры. Кроме того, необоснованное увеличение содержания титана и ниобия приводит к повышению стоимости металлопродукции.

Дисперсность структуры стали после горячей прокатки (номер зерна феррита 9-11 по ГОСТ 5639-82) обеспечивает высокий уровень прочностных характеристик металла после горячей штамповки и закалки с любыми скоростями охлаждения. При нагреве горячекатаных ферритно-перлитных сталей перед горячей штамповкой зарождение формирующегося аустенита происходит на границах раздела феррита и перлита (цементита). Поэтому, чем более мелкодисперсными будут исходные выделения перлита (цементита) и чем более равномерно они будут распределены по объему металла, тем более мелкозернистым будет получающийся аустенит, что является благоприятным фактором для формирования высокого комплекса свойств после горячей штамповки, так как более мелкое зерно аустенита будет наследоваться в конечной структуре металла. В то же время повышение дисперсности (номер зерна феррита выше 11), напротив, снижает уровень прочностных свойств из-за снижения стабильности аустенита и, в результате, доли мартенсита в металле готовых изделий.

Примеры конкретного исполнения изобретения

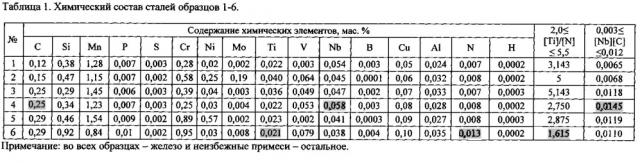

В качестве примеров представлены результаты исследования пяти вариантов сталей, составы которых указаны в таблице 1.

Выплавку стали производили в основной индукционной ИСТ-0,01 печи с емкостью тигля 30 кг. Нагрев заготовок под прокатку осуществляли в камерной нагревательной электрической печи до температуры 1220-1250°C и выдерживали в течение 25-45 минут. Прокатку заготовок на толщину 3-18 мм проводили на лабораторном прокатном стане ДУО 300 за 6-12 проходов при температуре начала прокатки в диапазоне 1170-1210°C. Полученные полосы охлаждали замедленно, помещая в печь периодического действия, нагретую до температур смотки полосы в рулон, и охлаждали с печью, имитируя охлаждение смотанного рулона. Из образцов горячекатаного проката отбирали пробы для проведения анализа микроструктуры. Результаты исследований по ГОСТ 5639-82 представлены в таблице 2.

Из полученных образцов горячекатаного проката изготавливали по 6 полос размером 2×8×110 мм и подвергали термической обработке, имитирующей горячую штамповку. Для этого полосы нагревали до температуры 900°C, выдерживали при этой температуре 3 минуты и закаливали в потоке воздуха со скоростью охлаждения около 30°C/с. Из закаленных образцов отбирали пробы для проведения механических испытаний по ГОСТ 1497-84 и оценки уровня прокаливаемости. Критерием высокой прокаливаемости считали наличие в структуре не менее 95% мартенсита по данным металлографического анализа. Усредненные результаты измерений механических свойств и оценки доли мартенсита для каждого состава представлены в таблице 2. Для образцов всех сталей отмечена удовлетворительная свариваемость.

Видно, что образцы сталей №1-3 и №5, соответствующих формуле изобретения, характеризуются однородностью микроструктуры после горячей прокатки, высокой прокаливаемостью и высокими значениями предела текучести и предела прочности после горячей штамповки. При этом величина предела прочности образцов сталей №1 и №3 значительно выше, чем представленные в таблицах 3 и 5 прототипа (Патент RU 2552817) для сталей с таким же содержанием углерода. В то же время, для сталей вариантов №4 и №6, для которых не выполняется одно из заявленных условий 0,003≤[Nb]·[C]≤0,012 или 2,0≤[Ti]/[N]≤5,5, соответственно, такие же высокие значения прочностных характеристик, как для образцов сталей №1-3 и №5 не достигаются.

Таким образом, использование настоящего изобретения существенно повышает прочность стальных деталей, получаемых методом горячей штамповки.

Горячекатаная сталь для горячей штамповки, содержащая углерод, кремний, марганец, хром, никель, молибден, титан, ванадий, ниобий, бор, медь, алюминий, азот, серу, фосфор, железо и неизбежные примеси, отличающаяся тем, что она содержит компоненты в следующем соотношении, мас.%:углерод 0,08-0,3кремний 0,20-1,0марганец 0,60-2,0хром 0,60-1,80никель 0,02-0,8молибден 0,001-0,30титан 0,02-0,08ванадий 0,002-0,08ниобий 0,038-0,07бор 0,0001-0,004медь 0,05-0,20алюминий 0,01-0,09азот 0,006-0,015фосфор ≤0,03сера ≤0,015железо и неизбежные примеси, в том числе водород ≤0,0004, остальное, при этом она имеет однородную дисперсную феррито-перлитную структуру с баллом зерна феррита 9-11, а содержания титана и азота, ниобия и углерода связаны зависимостями: 2,0≤[Ti]/[N]≤5,5 и 0,003≤[Nb]·[C]≤0,012.