Способ повышения надёжности изделий

Иллюстрации

Показать всеИзобретение относится к области машиностроения и авиационно-космической технике и может быть использовано при создании различного класса изделий. Технический результат - повышение надежности изделия и его составных частей. Способ повышения надежности изделия и его составных частей (СЧ), заключающийся в определении вероятности безотказной работы (ВБР) частоты отказов ν, ресурса Тр, устранении неисправности, выборе режимов функционирования и совершенствования конструктивных, структурно-функциональных решений изделия и его СЧ, определении структурного состава, обеспечивающего требуемую функцию изделия, и установлении взаимосвязи между количеством n составных частей, их изменением Δn и вероятностью безотказной работы Рн по соотношению N=no(1-Δν/νo)=noPн. 5 з.п. ф-лы, 4 табл.

Реферат

Изобретение относится к области машиностроения и авиационно-космической технике и может быть использовано при создании различного класса изделий.

Порядок создания, производства и эксплуатации изделий, в том числе космических комплексов регламентируется соответствующими нормативными документами и ГОСТ. Одним из основных показателей качества изделия является надежность. Надежность является сложным свойством и состоит из сочетания свойств, в частности: безотказности, долговечности, отказоустойчивости (ГОСТ Р5348-2009 «Надежность в технике»). Безотказность-это способность изделия выполнять требуемую функцию в заданном интервале времени при заданных условиях. Работоспособное состояние - состояние изделия, при котором оно способно выполнять требуемую функцию при условии, что представлены необходимые внешние ресурсы. Изделие в одно и то же время может находиться в работоспособном состоянии для некоторых функций и в неработоспособном состоянии для других. Кроме того, изделие может находиться в состоянии неисправности (частичной), приводящей к отказу (частичному). Поэтому одним из важных свойств надежности является отказоустойчивость, т.е. устойчивость к неисправности - способность изделия продолжать функционирование при определенных видах неисправности. (Неисправность - состояние изделия, характеризующееся неспособностью выполнять требуемую функцию). Это особенно важно для уникальных (единичных) изделий авиационно-космической техники.

Существующий способ обеспечения, повышения надежности, в том числе отказоустойчивости, включает определение интенсивности отказов, вероятности безотказной работы, ресурса, устранение неисправностей, выбор и применение конструктивных, схемных решений изделия и его составных частей (СЧ), повышающих их надежность.

Указанный способ обладает существенным недостатком, а именно эволюционным характером совершенствования изделия (выбором и применением конструкторских и схемных решений), определяемым естественными причинами, особенно в ракетно-космической технике (РКТ), такими как уникальность (сложность) изделия, малая серия или единичные экземпляры, продолжительность создания (отработки) и их высокая стоимость. Все это ограничивает возможности принятия решений по использованию ряда мероприятий, направленных на совершенствование изделий, в том числе и инновационных.

Известен способ повышения надежности, отказоустойчивости, выбранный в качестве аналога прототипа и включающий структурные и физические методы расчета (определение) количественных показателей надежности (безотказности, долговечности, отказоустойчивости) и выбор технических решений по совершенствованию изделий и составных частей, обеспечивающих оптимальное значение показателей надежности. Основные положения этого способа изложены в монографии: В.Ф Грибанов, А.И. Рембеза и др. «Методы отработки ракетно-космических комплексов», М., Машиностроение, 1995. Однако этот способ является трудоемким, в особенности для сложных изделий, и, кроме того, сам выбор статистических распределений отказов не имеет обоснования. Это приводит к использованию различных распределений на отдельных этапах жизненного цикла изделий и его составных частей и значительно усложняет поиск решений по повышению надежности, отказоустойчивости. Кроме того, определение (уточнение) интенсивности отказов на этапе экспериментальной отработки практически не представляется возможным из-за ограниченности времени для изделий с длительным временем функционирования и их количества, необходимого для подтверждения надежности. Поэтому на этом этапе проводят испытания, в основном, на функционирование, что снижает достоверность и обоснованность надежности изделия, прогнозируемую на этапе эскизного проектирования. При этом нормирование ВБР изделия и его СЧ на начальном этапе функционирования в указанном способе ограничено условием: изделие находится в работоспособном состоянии, т.е. ВБР равна единице. Указанные недостатки снижают возможности и обоснованность принимаемых технических решений в обеспечение требуемого уровня показателей надежности.

Известен способ повышения отказоустойчивости, взятый в качестве прототипа, изложенный в материалах патента Сафронова И.Н. «Способ повышения отказоустойчивости изделий (варианты)» №2480833, опубликовано:. 27.04.2013 бюл. №12, в котором устранены недостатки аналога, в частности, показано, что определяющим параметром в распределении вероятности отказов является их частота, а не λ-характеристика, и зависимость начальной точечной вероятности отказов от параметров изделия (см также патент Сафронова И.Н, «Способ повышения надежности» №2477526 опубликовано: 10.03.2013 Бюл. №7 и статью Сафронова И.Н. Физико-математическая модель для определения закономерности отказов изделий ракетно-космической техники при их функционировании. - Космонавтика и ракетостроение, 2014, вып. 2 (75), с. 139-146).

Однако указанный способ, также как и аналог, обладает существенным недостатком - отсутствует обоснование использования и выбора статистического распределения отказов, в том числе параметрических отказов, что снижает возможности и должную обоснованность принимаемых решений по совершенствованию изделия на различных этапах его создания.

Предлагаемый способ устраняет недостатки способа прототипа и направлен на повышение надежности изделий и его составных частей (СЧ).

Сущность предлагаемого способа заключается в следующем. Способ повышения надежности изделия и его составных частей (СЧ), заключающийся в определении вероятности безотказной работы (ВБР), частоты отказов ν, и ресурса Тр, устранении неисправностей, выборе режимов функционирования и совершенствование конструктивных, структурно-функциональных решений изделия и его СЧ, определяют структурный состав, обеспечивающий требуемую функцию изделия и устанавливают взаимосвязь между количеством n составных частей, их изменением Δn и вероятностью безотказной работы Рн по соотношению

N=no(1-Δν/νo)=noPн,

где no - исходный состав изделия, νo=no/To - среднеквадратичная или прогнозируемая частота отказов составных частей на заданном интервале времени To, Δν=ν-νн - разность частот отказов типа неисправность составных частей первого уровня декомпозиции изделия, νн - ее нижнее или среднее значение на заданном интервале времени, при этом ВБР изделия определяют по соотношению Рн=1-Qн, где - вероятность отказов изделия или СЧ, φ - спектральное распределение отказов или статистика квантованных состояний (СКС) изделия, δ=Δν/νo - относительная частота отказов,

δ*=(νв-νн)/νo, - максимальная относительная частота отказов, νв - верхнее значение частоты, νн - нижнее значение частоты; моделируют процесс соответственно; моделируют процесс совершенствования изделия статистиками его квантованных состояний, выбирают две и более статистик, по ним определяют ВБР, средние и среднеквадратичные частоты относительных отказов, затем проводят попарное сравнение и выбор типа статистики в соответствии с критериями:

при количестве i(n) статистик не менее двух, где Рно, δo, Δумин, Δт мин - заданные ВБР, относительная частота, уровень однородности параметров СЧ и точность их определения, средняя и среднеквадратичная частота относительных отказов определяется по выражениям

соответственно, затем выбирают статистики i согласно выражениям:

φ1(δ)=e-δ, , , и отбирают статистику φ4(δ), удовлетворяющую критериям с заданной точностью и диапазоном изменения параметров требуемой функции на заданном интервале времени при νt<<1; выбирают двухпараметрическую статистику, определенную выражением на интервале времени νt≤1, где t - время, ν - частота отказов, при этом вероятность безотказной работы изделия определяют по соотношению Рн=1-4/9·(δн * νн Тэ)3/2·[1-9/25 δн * νн Тэ], где ТЭ - интервал времени общей наработки на этапе отработки изделия (ТЭотр) или общая наработка на этапе применения (Тр - длительность отработки изделия), а прогнозируемый во времени прирост ресурса изделия осуществляют по выражению Δ(νнTp)=2δн *(νнt)1|2(1+1/5 νнt), где νн - частота отказов изделия или составных частей; повышение надежности изделия осуществляют совершенствованием составных частей с уровнем параметров, удовлетворяющим соотношениям δн * νн Tp≤1/2, νнTp≤1 и Рн≥Рно.

В обоснование способа рассмотрим технологию принятия решений по повышению надежности изделий. При этом определяющими факторами этого способа является: установление взаимосвязи технических характеристик изделия с их статистическими распределениями, моделирующими с определенной точностью процесс обеспечения (совершенствования) изделия (его СЧ) на различных этапах создания изделия, определение критериев выбора и отбор статистики, адекватно описывающей указанный процесс, установление расчетных соотношений для определения показателей надежности изделия и его СЧ на различных этапах создания.

Взаимосвязь между количеством n составных частей, обеспечивающих требуемую функцию изделия, их изменением Δn и вероятностью безотказной работы Рн устанавливают на основании физических представлений, описываемых выражением d n d t = − ν n ,

где n - количество составных частей изделия первого уровня декомпозиции изделия, подверженных отказам, ν - частота отказов типа неисправность, t - время.

Из этого соотношения найдем равенство Δ n n = − ν Δ T = Δ ν ν , поскольку Δ T = Δ 1 ν = − Δ ν / ν 2 . Поэтому эта взаимосвязь в общем виде может быть представлена описанным выше соотношением.

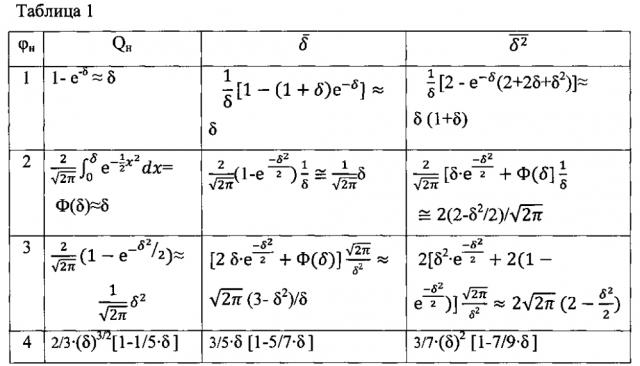

В таблице 1 приведены расчетные формулы для определения вероятности безотказной работы (ВБР) параметров отказов типа неисправности, обусловленные конструктивными неточностями (ошибками), производственными и эксплуатационными отклонениями от заданных требований, при указанных спектральных распределениях и малом времени наработки (νt<<1)

Примечания: 1 В таблице 1 приведены приближенные выражения, полученные при разложении функций в ряд по малому параметру при δ<1.

2 Во всех выражениях таблицы 1 опущен индекс * в написании.

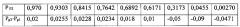

В таблицах 2, 3 приведены расчетные значения вероятностей безотказной работы для указанных спектральных распределений и относительных отклонениях параметров

Примечание: Из таблиц видно, что на расчетные значения ВБР оказывают влияние как функции распределения, так и параметры отказов. Вид рассмотренных распределений оказывает слабое влияния на оценки ВБР требуемого уровня (≥0,9) с определенной (допустимой) точностью при δ≤0,3 (таблица 3). Диапазон верхних значений параметров этих распределений втрое выше чем для распределений таблицы 2.

Выбор статистического распределения для оценки ВБР определяется соответствием оценок экспериментальным данным. В предложенном способе изложены критерии выбора спектральных распределений параметров, моделирующих процесс создания (совершенствования) изделий, его составных частей на различных этапах создания, что способствует решению задачи. Эти критерии устанавливают диапазон параметров, при которых возможно получение требуемых значений ВБР, при этом необходимым условием для этого является требование к равной ВБР составных частей изделия, а расчетная ВБР не ниже требуемого ВБР изделия. При этом параметры, ее определяющие, могут быть оценены на этапах экспериментальной отработки и уточнены на этапе применения изделия, что обеспечивает возможность управления процессом совершенствования изделия, его составных частей.

Отмеченные особенности позволили отобрать распределение 4 таблиц 1, 3, удовлетворяющее изложенным требованиям и дать расчетные формулы для оценки ВБР изделия при малой наработки.

Количественные значения ВБР изделия, оцененные по распределению 4, дают возможность приближенно определить качественные уровни надежности изделия (КА, РН) в соответствии с требованиями ГОСТ 27.310-95. Надежность в технике. Анализ видов, последствий и критичности отказов. В таблице 4 дано качественное распределение уровней надежности изделий по первому уровню его декомпозиции.

Примечания 1. Третий уровень включает подуровень «частично нормальное состояние», когда отдельная СЧ не выполняет в полном объеме требуемые функции, в том числе целевая аппаратура.

2. Пятый уровень разделен на подуровни: «желтый, красный, оранжевый», зависящие от уровня наносимого ущерба.

Найденное распределение 4 таблиц 1, 3, используемое в произвольный момент времени и малом его интервале, распространено на больший интервал времени (νt≤1) и введено двухпараметрическое распределение, с использованием которого определены ВБР изделия в зависимости от частоты отказов и ее спектра на этапах отработки и применения изделия. Даны расчетные значения прогнозируемого прироста ресурса, полученные с использованием возможного приращения ВБР согласно соотношению

где производные ВБР и другие зависимости берутся при нижних значениях частоты. Уравнение (1) преобразуется к виду

При разложении экспоненты в ряд по малому параметру νнt≤1 и интегрируя уравнение найдем прирост ресурса, определяемый выражением

Функциональная зависимость и численные значения удовлетворительно согласующиеся с экспериментальными данными, полученными при эксплуатации космических аппаратов отечественной группировки социально-экономического назначения за длительный период (15 лет) (см. статью И.Н. Сафронов Физико-математическая модель для определения закономерности отказов изделий ракетно-космической техники при их функционировании. - Космонавтика и ракетостроение, 2014, вып. 2(75), с. 138-146).

При циклическом характере отказов разных типов с частотой ω и периодом Тц среднее значение общей частоты экспериментально оценивается по выражению

На меньшем интервале времени частота определяется по выражению

[см. Космонавтика и ракетостроение, 2014, вып. 2(75), с. 138-146] т.е частота может быть определена как экспериментально, так и расчетным методом по известной зависимости от времени требуемой функции. Найденные функциональные зависимости показателей надежности от параметров позволили сформулировать требования к составным частям изделия, обеспечивающие повышение надежности. Таким образом, предложенный способ дает возможность оценить показатели надежности изделия и его составных частей расчетно-экспериментальным методом на всех этапах создания и прогнозировать их изменение, т.е. совершенствовать изделие.

Технико-экономическая эффективность способа заключается в управляемости процесса создания (совершенствования) изделия и его составных частей на различных этапах жизненного цикла и сокращении периода отработки изделия.

1. Способ повышения надежности изделия и его составных частей (СЧ), заключающийся в определении вероятности безотказной работы (ВБР), отличающийся тем, что определяют частоту отказов ν, ресурс Тр, устраняют неисправности, выбирают режимы функционирования и совершенствования конструктивных, структурно-функциональных решений изделия и его СЧ, определяют структурный состав, обеспечивающий требуемую функцию изделия, и устанавливают взаимосвязь между количеством n составных частей, их изменением Δn и вероятностью безотказной работы Рн по соотношениюN=no(1-Δν/νo)=noPн,где no - исходный состав изделия, νo=no/To - среднеквадратичная или прогнозируемая частота отказов составных частей на заданном интервале времени To, Δν=ν-νн - разность частот отказов типа неисправность составных частей первого уровня декомпозиции изделия, νн - ее нижнее или среднее значение на заданном интервале времени, при этом ВБР изделия определяют по соотношениюРн=1-Qн,где - вероятность отказов СЧ, φ - спектральное распределение отказов или статистика квантованных состояний (СКС) изделия, δ=Δν/νo - относительная частота отказов, δ*=(νв-νн)/νo - максимальная относительная частота отказов, νв - верхнее значение частоты, νн - нижнее значение частоты.

2. Способ повышения надежности изделия по п. 1, отличающийся тем, что моделируют процесс совершенствования изделия статистиками его квантованных состояний, выбирают две и более статистик, по ним определяют ВБР, средние и среднеквадратичные значения относительной частоты, затем проводят попарное сравнение и выбор типа статистики в соответствии с критериями Pнi≥Pно при количестве i(n) статистик не менее двух, где Рно, δо, Δумин, Δт мин - заданные ВБР, относительная частота, уровень однородности параметров СЧ и точность их определения, средняя и среднеквадратичная частоты относительных отказов определяются по выражениям соответственно

3. Способ повышения надежности изделия по п. 2, отличающийся тем, что выбирают статистики i, описываемые выражениямиφ1(δ)=е-δ и отбирают статистику φ4(δ), удовлетворяющую критериям с заданной точностью и диапазоном изменения параметров требуемой функции на заданном интервале времени при νt<<1.

4. Способ повышения надежности изделия по п. 3, отличающийся тем, что выбирают двухпараметрическую статистику по выражению на интервале времени νt≤1, где t - время, ν - частота отказов.

5. Способ повышения надежности изделия по любому из пп. 1, 4, отличающийся тем, что вероятность безотказной работы изделия определяют по соотношениюPн=1-4/9·(δ* νнTэ)3/2·[1-9/25 δ* νнTэ],где ТЭ - интервал времени общей наработки на этапе отработки изделия (ТЭотр) или общая наработка на этапе применения (Тр - длительность создания изделия).

6. Способ повышения надежности изделия по п. 5, отличающийся тем, что прогноз во времени прироста ресурса изделия осуществляют по выражениюΔ(νнTp)=2δ*(νнt)1|2(1+1/5 νнt),где νн - частота отказов изделия или составных частей, при этом повышение надежности изделия осуществляют совершенствованием составных частей с уровнем параметров, удовлетворяющим соотношениям δ*νнTp≤1/2, νнTp≤1 и Рн≥Рно.