Стальной лист с черным покрытием

Иллюстрации

Показать всеИзобретение относится к области нанесения покрытия на поверхность стального листа, в частности черного материала покрытия. Предложен стальной лист с черным покрытием, содержащим слой покрытия, полученного погружением в расплав цинкового сплава, содержащего Al и Mg в количестве от 1,0 до 22,0 мас. % Al и от 1,3 до 10,0 мас. % Mg, с черными оксидами Zn, распределенными в пластинчатой форме в слое покрытия, причем слой покрытия из цинкового сплава, содержащего Al и Mg, имеет светлоту поверхности, характеризуемую параметром L*, 60 или меньше. Предложенный стальной лист отлично сохраняет свой черный внешний вид после обработки, способен к штамповке и отличается коррозионной стойкостью. 10 з.п. ф-лы, 11 ил., 13 табл.

Реферат

Область техники

Настоящее изобретение относится к стальному листу с черным покрытием.

Уровень техники

В таких областях, как кровельные материалы и облицовочные материалы зданий, бытовая техника и автомобили, в целях улучшения дизайна и подобного возрастает потребность в стальных листах черной окраски. Поверхность стального листа можно сделать черной, нанося на поверхность стального листа черный материал покрытия, чтобы образовать черное пленочное покрытие. Однако в вышеописанных областях во многих случаях, благодаря их коррозионной стойкости, применяются стальные листы с покрытием, как покрытие, получаемое погружением в расплав цинка, в расплав цинкового сплава, содержащего Al, и в расплав цинкового сплава, содержащего Al и Mg. Стальной лист с покрытием имеет блестящую металлическую поверхность серебристо-серого цвета. Соответственно, чтобы получить качественный черный внешний вид конструкции путем нанесения покрытия из черного материала, требуется толстая пленка, чтобы скрыть цвет стального листа с покрытием, что приводит к высоким расходам на покрытие. Кроме того, толстое пленочное покрытие исключает контактную сварку, такую как точечная сварка, что представляет собой другой недостаток.

В качестве способа маскировки серебристо-серого металлического блеска стального листа с покрытием без образования черной пленки предлагался способ чернения самого слоя покрытия (например, смотри PTL 1). Документ PTL 1 раскрывает способ формирования тонкого черного слоя у поверхности покрытия путем обдувания стального листа, покрытого сплавом цинка, содержащего Al, паром высокой температуры в течение 24 часов или больше. Стальной лист с черным покрытием согласно PTL 1 имеет покрытие, которое содержит элементы для ускорения почернения, такие как Mg, Cu и Bi. Однако согласно описанию при содержании элементов для ускорения почернения выше 1% эффект ускорения почернения несколько снижается из-за подавления окисления Zn.

Список цитирования

Патентная литература

PTL 1: выложенная заявка на патент Японии, № SHO 64-56881.

Сущность изобретения

Техническая задача

Проблемой предложенного в PTL 1 стального листа с черным покрытием является то, что нельзя получить толстый черный слой из-за снижения адгезии, так как почернение по всей толщине слоя покрытия приводит к его хрупкости. Соответственно, стальной лист с черным покрытием не будет способен выдерживать интенсивную обработку, так как царапины, образующиеся на поверхности покрытия, вследствие обработки, портят внешний вид поверхности из-за обнажения серебристо-серого цвета самого покрытия. Кроме того, стальной лист с черным покрытием согласно PTL 1 требует длительного времени для придающей черный цвет обработки, что представляет еще одну проблему.

Задачей настоящего изобретения является получение стального листа с черным покрытием, отлично сохраняющего свой черный внешний вид после обработки, и который может быть получен путем затемняющей обработки, занимающей короткое время.

Решение задачи

Авторы настоящего изобретения обнаружили, что эту задачу можно решить, приводя в контакт исходное покрытие стального листа, полученное погружением в расплав цинкового сплава, содержащего от 1,0 до 22,0 масс.% Al и от 1,3 до 10,0 масс.% Mg, в котором распределены фазы Zn2Mg, с водяным паром в закрытом резервуаре, и провели дальнейшие исследования чтобы завершить настоящее изобретение.

Более конкретно, настоящее изобретение относится к следующему стальному листу с черным покрытием.

[1] Стальной лист с черным покрытием, имеющий слой покрытия, полученный погружением в расплав цинкового сплава, содержащего Al и Mg в количестве от 1,0 до 22,0 масс.% Al и от 1,3 до 10,0 масс.% Mg, с черными оксидами Zn, распределенными в слое покрытия, причем слой покрытия из цинкового сплава, содержащего Al и Mg, имеет светлоту поверхности, характеризуемую параметром L*, 60 или меньше.

[2] Стальной лист с черным покрытием согласно [1], причем черный оксид Zn в пластинчатой форме распределен в покрытии из цинкового сплава, содержащего Al и Mg.

[3] Стальной лист с черным покрытием согласно [1] или [2], причем черный оксид Zn является оксидом Zn, образованным из фазы Zn2Mg.

[4] Стальной лист с черным покрытием согласно любому из [1]-[3], содержащий, кроме того, неорганическое пленочное покрытие на слое покрытия из сплава цинка, содержащего Al и Mg.

[5] Стальной лист с черным покрытием согласно [4], причем неорганическое пленочное покрытие включает одно или более соединений, выбранных из группы, состоящей из оксида вентильного металла, оксоата вентильного металла, гидроксида вентильного металла, фосфата вентильного металла и фторида вентильного металла.

[6] Стальной лист с черным покрытием согласно [5], причем вентильный металл является одним или более металлом, выбранным из группы, состоящей из Ti, Zr, Hf, V, Nb, Ta, W, Si и Al.

[7] Стальной лист с черным покрытием согласно любому из [1]-[3], содержащий, кроме того, пленочное покрытие из органической смолы на слое покрытия из сплава цинка, содержащего Al и Mg.

[8] Стальной лист с черным покрытием согласно [7], причем органическая смола, содержащаяся в пленочном покрытии, является смолой на основе уретана, полученной по реакции полиолов, состоящих из полиола на основе простого эфира и полиола на основе сложного эфира, с полиизоцианатом, причем доля полиола на основе простого эфира в полиолах составляет от 5 до 30 масс.%.

[9] Стальной лист с черным покрытием согласно [8], причем пленочное покрытие из органической смолы содержит, кроме того, поливалентный фенол.

[10] Стальной лист с черным покрытием согласно любому из [7]-[9], причем пленочное покрытие из органической смолы содержит смазку.

[11] Стальной лист с черным покрытием согласно любому из [7]-[10], причем пленочное покрытие из органической смолы содержит одно или более соединений, выбранных из группы, состоящей из оксида вентильного металла, оксоата вентильного металла, гидроксида вентильного металла, фосфата вентильного металла и фторида вентильного металла.

[12] Стальной лист с черным покрытием согласно [11], причем вентильный металл представляет собой один или более металлов, выбранных из группы, состоящей из Ti, Zr, Hf, V, Nb, Ta, W, Si и Al.

[13] Стальной лист с черным покрытием согласно любому из [7]-[12], причем пленочное покрытие из органической смолы является ламинирующим слоем или слоем покрытия.

[14] Стальной лист с черным покрытием согласно любому из [7]-[13], причем пленочное покрытие из органической смолы является прозрачной пленкой.

Эффекты изобретения

Согласно настоящему изобретению стальной лист с черным покрытием, имеющий черный вид при качественном оформлении и отличным сохранением черноты после обработки, можно получить придающей черноту обработкой за короткое время. Полученный согласно настоящему изобретению стальной лист с черным покрытием имеет отличный дизайн, сохраняет внешний вид, способен к штамповке, отличается коррозионной стойкостью и может применяться в качестве стального листа с покрытием, например, для кровельных материалов и наружных облицовочных материалов здания, для бытовой техники и автомобилей.

Краткое описание фигур

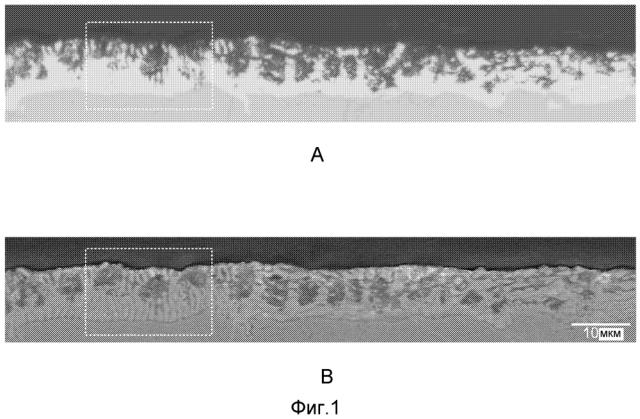

Фиг. 1A является полученным на оптическом микроскопе снимком сечения слоя покрытия стального листа, полученного погружением в расплав цинкового сплава, содержащего Al и Mg, после обработки водяным паром.

Фиг. 1B является снимком со сканирующего электронного микроскопа сечения для того же поля зрения, что и на фиг. 1A.

Фиг. 2A является снимком с оптического микроскопа области, отмеченной пунктиром на фиг. 1A и фиг. 1B.

Фиг. 2B является снимком со сканирующего электронного микроскопа области, отмеченной пунктиром на фиг. 1A и фиг. 1B.

Фиг. 2C схематически иллюстрирует микроструктуру области, указанной на фиг. 2A и фиг. 2B.

Фиг. 3 показывает снимки распределения элементов в слое покрытия стального листа, полученном погружением в расплав цинкового сплава, содержащего Al и Mg, перед и после обработки водяным паром.

Фиг. 4A является спектром электронного спинового резонанса (ESR) для порошкообразного образца, приготовленного из поверхности покрытия Zn2Mg перед обработкой водяным паром;

Фиг. 4B является спектром электронного спинового резонанса (ESR) для порошкообразного образца, приготовленного из поверхности покрытия Zn2Mg после обработки водяным паром для придания черноты.

Фиг. 5 показывает диаграмму, иллюстрирующую результаты анализа методом спектроскопии рентгеновских фотоэлектронов слоя покрытия стального листа, полученного погружением в расплав цинкового сплава, содержащего Al и Mg, перед и после обработки водяным паром.

Фиг. 6A является фотографией, показывающей поверхность стального листа с покрытием, полученным погружением в расплав цинкового сплава, содержащего Al и Mg, после обработки водяным паром в открытой системе.

Фиг. 6B является фотографией, показывающей поверхность стального листа с покрытием, полученным погружением в расплав цинкового сплава, содержащего Al и Mg, после обработки водяным паром в замкнутой системе.

Описание вариантов осуществления

1. Стальной лист с черным покрытием

Стальной лист с черным покрытием согласно настоящему изобретению содержит стальную основу и покрытие, полученное погружением в расплав цинкового сплава, содержащего Al и Mg (далее называемое также "слоем покрытия"). Стальной лист с черным покрытием согласно настоящему изобретению может также содержать неорганическое пленочное покрытие или пленочное покрытие из органической смолы на слое покрытия.

Стальной лист с черным покрытием по настоящему изобретению отличается тем, что: 1) черный оксид Zn распределен в слое покрытия, и 2) поверхность покрытия имеет параметр светлоты L*, меньше или равный 60 (предпочтительно 40 или меньше, более предпочтительно 35 или меньше). Светлоту (параметр L*) поверхности слоя покрытия измеряют по спектральному коэффициенту отражения с помощью спектроскопического компаратора цветов в соответствии со стандартом JIS K 5600.

Стальная основа

Тип стальной основы особо не ограничен. Примеры подходящей для применения стальной основы включают стальной лист из низкоуглеродистой стали, среднеуглеродистой стали, высокоуглеродистой стали или легированной стали. Если требуется, чтобы стальная основа имела хорошую штампуемость, предпочтительно применять стальной лист для глубокой вытяжки, полученный, например, из низкоуглеродистой стали, легированной Ti, или из низкоуглеродистой стали, легированной Nb. Альтернативно можно использовать лист высокопрочной стали с добавками P, Si и Mn и т.д.

Слой покрытия цинкового сплава, содержащего Al и Mg

В качестве исходного листа для стального листа с черным покрытием согласно настоящему изобретению используется стальной лист с покрытием, полученным погружением в расплав цинкового сплава, содержащего 1,0-22,0 масс.% Al и 1,3-10,0 масс.% Mg, причем в слое покрытия распределены фазы Zn2Mg. Более предпочтительно, используется стальной лист, имеющий покрытие, полученное погружением в расплав цинкового сплава, содержащего Al и Mg, причем слой покрытия дополнительно содержит отдельную фазу Al как микроструктуру слоя покрытия. Термин "отдельная фаза Al" означает фазу Al, не имеющую эвтектической структуры, такую как фаза Al", в которой Zn находится в состоянии твердого раствора. Отдельная фаза Al представляет собой, например, первичный Al". Al и Mg, т.е. элементы для улучшения коррозионной стойкости стального листа с электролитическим покрытием на основе Zn, являются, как описано далее, важными элементами для придания черноты согласно настоящему изобретению. При содержании Mg или содержании Al ниже нижнего предела диапазона нельзя получить достаточную коррозионную стойкость. Напротив, при содержании выше верхнего предела нельзя получить привлекательный стальной лист с покрытием из-за чрезмерного образования оксидов (окалина) на поверхности электролитической ванны при получении стального листа с покрытием.

Слой покрытия, полученного погружением в расплав цинкового сплава, содержащего Al и Mg с описанным выше составом, включает тройную эвтектическую структуру Al/Zn/Zn2Mg. Если посмотреть на сечение слоя покрытия, например, на фиг. 2A-2C, то видно, что доля тройной эвтектической структуры Al/Zn/Zn2Mg во всем сечении будет разной в зависимости от состава покрытия. В тройной системе Zn-Al-Mg состав эвтектики включает около 4 масс.% Al и около 3 масс.% Mg. Соответственно, в случае состава покрытия, близкого к составу эвтектики, тройная эвтектическая структура Al/Zn/Zn2Mg является фазой, занимающей наибольшую площадь в сечении покрытия, с относительной площадью около 80%. Однако при отклонении состава от состава эвтектики относительная площадь снижается, так что в некоторых случаях наибольшую относительную площадь может иметь не тройная эвтектическая структура Al/Zn/Zn2Mg, а другая фаза. В зависимости от состава покрытия, слой цинкового сплава, содержащего Al и Mg, дополнительно содержит первичный Al". Схематический вид в разрезе слоя покрытия, содержащего в своем составе Al в концентрации 6,0 масс.%, Mg в концентрации 3,0 масс.%, остальное Zn, показан, например, на фигуре 2C. В слое покрытия комбинируются тройная эвтектическая структура Al/Zn/Zn2Mg (обозначенная на чертеже как "фаза Zn" и "фаза Zn2Mg", включающая мелкую фазу Al и фазу Zn) и первичная кристаллическая структура Al (обозначена на чертеже как "первичный Al""). Первичный Al" можно легко отличить от фазы Al в тройной эвтектике при наблюдении в микроскоп. В зависимости от состава покрытия первичный кристалл слоя покрытия может состоять из фазы Zn, фазы Zn2Mg или фазы Mg2Si, а не фазы Al.

На фиг 2C каждая из фаз (фаза Al, фаза Zn и фаза Zn2Mg) тройной эвтектической структуры Al/Zn/Zn2Mg имеет неправильную форму и размеры, но имеет пластинчатую структуру. Пластинчатая структура означает состояние, в котором фазы расположены с чередованием, образуя соответственно эвтектическую структуру.

Фаза Al в тройной эвтектической структуре образуется при высокой температуре из Al" (твердый раствор Al с растворенным Zn, содержащий небольшое количество Mg) на диаграмме фазового равновесия тройной системы Al-Zn-Mg. Фаза Al" при высокой температуре обычно превращается в тонкодисперсные фазы Al и тонкодисперсные фазы Zn, которые при нормальной температуре отделены друг от друга. Тонкодисперсные фазы Al и тонкодисперсные фазы Zn диспергированы в фазе Zn2Mg (на фиг. 2C тонкодисперсные фазы Al и тонкодисперсные фазы Zn, распределенные в фазе Zn2Mg, на рисунке не показаны). Фаза Zn в тройной эвтектической структуре является твердым раствором Zn, в котором растворено небольшое количество Al и в некоторых случаях, кроме того, Mg. Фаза Zn2Mg в тройной эвтектической структуре представляет собой фазу интерметаллического соединения, существующую вблизи точки, соответствующей примерно 84 масс.% Zn на диаграмме фазового равновесия двойной системы Zn-Mg. Как показано на фиг. 2C, фазы Zn2Mg распределены во всем слое покрытия в пластинчатой форме. Хотя фаза Zn2Mg, распределенная в слое покрытия стального листа, полученного погружением в расплав цинкового сплава, содержащего Al и Mg, т.е. стального листа с черным покрытием согласно настоящему изобретению, до сих пор описывалась как фаза для образования тройной эвтектической структуры Al/Zn/Zn2Mg, но в некоторых случаях эта фаза может выделяться, образуя бинарную эвтектическую структуру Al/Zn2Mg или бинарную эвтектическую структуру в слое покрытия по настоящему изобретению. Даже в случае фазы Zn2Mg, полученной из этих бинарных эвтектик, эффект от настоящего изобретения может достигаться, пока фаза Zn2Mg образует эвтектическую структуру. В зависимости от условий охлаждения и состава слоя покрытия в некоторых случаях в слое покрытия может присутствовать фаза Zn11Mg2. Присутствие фазы Zn11Mg2 в слое покрытия стального листа, полученном погружением в расплав цинкового сплава, содержащего Al и Mg, т.е. в исходном покрытии стального листе с черным покрытием согласно настоящему изобретению, не вызывает никаких проблем. Выходные эффекты от настоящего изобретения могут быть достигнуты даже в случае, когда, например, часть тройной эвтектической структуры Al/Zn/Zn2Mg является тройной эвтектической структурой Al/Zn/Zn11Mg2.

В настоящем описании оксиды и гидроксиды называются вместе оксидами. В настоящем описании содержание каждого компонента в слое покрытия указано в массовом содержании каждого металлического компонента в покрытии, деленном на полную массу всех металлов, содержащихся в покрытии. Соответственно, масса кислорода и воды, содержащихся в оксидах, не включена в компоненты слоя покрытия. Таким образом, если не происходит вымывания металлических компонентов во время обработки водяным паром, то содержание каждого компонента в слое покрытия остается постоянным перед и после обработки водяным паром.

Подходящий для получения покрытия, получаемого погружением в расплав, сплав цинка, содержащий Al и Mg, может включать, например, от 1,0 до 22,0 масс.% Al, от 1,3 до 10,0 масс.% Mg, остальное Zn и неизбежные примеси. Чтобы улучшить адгезию между стальной основой и слоем покрытия, в слой покрытия можно добавить Si в диапазоне от 0,005 масс.% до 2,0 масс.%, который может подавлять образование слоя сплава Al-Fe на границе раздела между стальной основой и слоем покрытия. Концентрация Si выше 2,0 масс.% может вызвать образование оксидов на основе Si, блокирующих почернение поверхности покрытия. В слой покрытия можно добавить Ti, B, сплав Ti-B, Ti-содержащее соединение или B-содержащее соединение. Количество соединений для добавления предпочтительно устанавливают так, чтобы содержание Ti составляло от 0,001 масс.% до 0,1 масс.%, а содержание B от 0,0005 масс.% до 0,045 масс.%. Избыточное количество добавленного Ti или B может вызвать рост выделений на слое покрытия. Впрочем, добавление Ti, B, сплава Ti-B, Ti-содержащего соединения или B-содержащего соединения в покрытие вряд ли повлияет на почернение при обработке водяным паром.

Толщина слоя покрытия особо не ограничивается, предпочтительный диапазон толщин составляет от 3 до 100 мкм. При толщине покрытия меньше 3 мкм царапины легко дойдут до стальной основы при обработке, что может ухудшить сохранение черного вида и снизить коррозионную стойкость. Напротив, при толщине слоя покрытия более 100 мкм покрытие может отслоиться от стальной основы в обработанной части из-за разницы вязкости между слоем покрытия и стальной основой при сжатии.

Черные оксиды

Стальной лист с черным покрытием согласно настоящему изобретению содержит черные оксиды Zn, распределенные в слое покрытия (смотри фиг. 1A, фиг. 2A и фиг. 3). Выражение "в слое покрытия" означает как на поверхности покрытия, так и в объеме слоя.

Фиг. 1A является полученным на оптическом микроскопе снимком, показывающим сечение слоя покрытия стального листа с черным покрытием согласно настоящему изобретению. Фиг. 1B является снимком со сканирующего электронного микроскопа сечения в том же поле зрения, что и на фиг. 1A. Фиг. 2A является снимком с оптического микроскопа области, отмеченной пунктиром на фиг. 1A и фиг. 1B. Фиг. 2B является снимком со сканирующего электронного микроскопа области, отмеченной пунктиром на фиг. 1A и фиг. 1B. Фиг. 2C схематически иллюстрирует микроструктуру области, указанной на фиг. 2A и фиг. 2B. На фиг. 2C для удобства описания область окисленного металла отнесена на рисунке к той же группе, что и до окисления (фаза Zn, фаза Zn2Mg и первичный Al").

Как показано на фигурах, стальной лист с черным покрытием согласно настоящему изобретению содержит черные оксиды Zn, образованные из фаз Zn2Mg. Черные оксиды Zn распределены в пластинчатой форме (черные оксиды Al, образованные из первичного Al", будут описаны ниже). Можно предположить следующий механизм образования черных оксидов Zn.

Стальной лист с покрытием, полученным погружением в расплав цинкового сплава, содержащего Al и Mg, приводится в контакт с водяным паром в закрытом резервуаре, так что слой оксида у поверхности покрытия сначала реагирует с H2O, образуя гидроксид, а H2O, проходя через оксидный слой, реагирует с металлом в слое покрытия. В этой ситуации Zn, содержащийся в фазе Zn2Mg, входящей в тройную эвтектическую структуру, преимущественно окисляется. Со временем окисление Zn, содержащегося в фазе Zn2Mg, продвигается в глубину слоя покрытия. В атмосфере водяного пара с низким кислородным потенциалом Mg вблизи оксидов Zn, имеющий высокую химическую активность в отношении кислорода, "отнимает" кислород у оксидов Zn, образуя оксиды Mg. Полагают, что оксиды Zn превращаются в кислород-дефицитные оксиды с нестехиометрическим составом (например, ZnO1-x). Таким образом, образование кислород-дефицитных оксидов позволяет поглотить свет на уровне дефекта, поэтому оксид кажется черным. Таким образом, стальной лист с черным покрытием по настоящему изобретению позволяет ускорить почернение при повышении содержания Mg в слое покрытия, что отличает его от стального листа с черным покрытием согласно документу PTL 1. С другой стороны, реакция окисления Zn, содержащегося в фазе Zn, протекает медленно, так что большая часть Zn остается в форме металла. В результате слой покрытия стального листа с черным покрытием, полученный благодаря настоящему изобретению, содержит микроструктуру черных оксидов Zn, образованных из фаз Zn2Mg. Черные оксиды Zn распределены в форме пластин. В зависимости от состава и условий охлаждения слоя покрытия, в некоторых случаях в слое покрытия могут присутствовать фазы Zn11Mg. В этом случае Zn, содержащийся в фазе Zn11Mg, также окислен, и Mg, находящийся на периферии в избытке кислорода, образует кислород-дефицитные оксиды Zn, имеющие черный цвет.

В случае слоя покрытия, содержащего первичные кристаллы Al, черные оксиды Zn образуются внутри слоя покрытия за короткое время. Al имеет более высокую химическую активность в отношении H2O, чем Zn и Mg. В результате металлический Al, вступая в контакт с водяным паром при высокой температуре, быстро превращается в оксиды. После быстрого окисления Al, содержащегося в первичном Al", окисление Zn, содержащегося в фазе Zn2Mg, находящейся ниже, идет в направление глубины слоя покрытия. Таким образом, отдельная фаза Al, такая как первичный Al", действует как "канал" для ускорения окисления Al внутри слоя покрытия. Как результат, наличие в слое покрытия отдельной фазы Al, такой как первичный Al", позволяет образовать черные оксиды Zn в слое покрытия за более короткое время. Предполагается, что Al в тройной эвтектике также действует как "канал" для ускорения окисления Zn. Согласно фиг. 2A видно, что глубина, на которой существуют черные оксиды Zn, разная для области, содержащей первичный Al", и области, не имеющей первичного Al". Из фиг. 2A видно также, что первичный Al" выглядит черным, так как Zn, растворенный в состоянии твердого раствора в первичном Al", окислился, и окисленный Zn позволяет находящемуся вблизи алюминию отнимать у него кислород, так что образуется ZnO1-x.

В стальном листе с черным покрытием, описанном в документе PTL 1, поверхность слоя покрытия сделана черной, благодаря образованию игольчатых кристаллов ZnO1-x. В отличие от этого в стальном листе с черным покрытием согласно настоящему изобретению слой черных оксидов образован на поверхности слоя покрытия, и черные оксиды Zn распределяются внутри слоя покрытия согласно описанному выше механизму реакции. Следовательно, стальной лист с черным покрытием по настоящему изобретению может сохранить свой черный цвет, даже если покрытие будет поцарапано в процессе обработки. Почернение оксидов внутри слоя покрытия можно подтвердить обследованием в оптический микроскоп сечения слоя покрытия (смотри фиг. 1A и фиг. 2A) или путем амальгамирования металлов Zn, Al и Mg в слое покрытия насыщенным раствором HgCl2 только для удаления и сбора оксидов. Можно сделать черным внутренний объем черных оксидов в слое покрытия или, альтернативно, можно сделать черной только поверхность.

Фиг. 4A показывает спектр электронного спинового резонанса (ESR) для порошкообразного образца, приготовленного из поверхности покрытия Zn2Mg перед обработкой водяным паром. Фиг. 4B является спектром электронного спинового резонанса (ESR) для порошкообразного образца, приготовленного из поверхности покрытия Zn2Mg после обработки водяным паром. Покрытие Zn2Mg после обработки водяным паром выглядит черным.

Согласно фиг. 4A для Zn2Mg не наблюдалось никакого спектра ESR. Напротив, согласно фиг. 4B наблюдается шесть больших пиков. Из положения пиков было найдено, что Zn2Mg после обработки водяным паром содержит неспаренные электроны с ядерным спином 5/2. Присутствие неспаренных электронов с ядерным спином 5/2 означает наличие кристаллической структуры с дефектами. Из результатов, показанных на фиг. 4B, найдено, что покрытие Zn2Mg, имеющее черный внешний вид после обработки водяным паром, содержит кислород-дефицитные оксиды. Предполагается также, что обработка водяным паром содержащего Zn2Mg слоя покрытия создает черные кислород-дефицитные оксиды Zn согласно настоящему изобретению.

Фиг. 5 показывает диаграмму, иллюстрирующую результаты анализа методом рентгеновской фотоэлектронной спектроскопии слоя покрытия стального листа, полученного погружением в расплав цинкового сплава, содержащего Al и Mg, перед и после обработки водяным паром. Сечения слоя покрытия перед и после обработки водяным паром обнажали путем наклонной резки для обследования связывающего состояния Zn, Al и Mg в области диаметром около 10 мкм в центре слоя покрытия. В результате было подтверждено, как показывает фиг. 5, что в результате обработки водяным паром были образованы оксиды (оксиды и гидроксиды) соответствующих элементов.

Неорганическое пленочное покрытие и пленочное покрытие из органической смолы

На поверхность покрытия стального листа с черным покрытием согласно настоящему изобретению можно нанести сверху неорганическую пленку или пленку из органической смолы. Неорганическое пленочное покрытие и пленочное покрытие из органической смолы улучшает коррозионную стойкость и сопротивление коррозионному истиранию (сохранение черного внешнего вида) стального листа с черным покрытием.

Неорганическое пленочное покрытие

Неорганическое пленочное покрытие предпочтительно включает в себя одно или более соединений (называемых далее "соединением вентильного металла"), выбранных из группы, состоящих из оксида вентильного металла, оксоата вентильного металла (соль кислородсодержащей кислоты), гидроксида вентильного металла, фосфата вентильного металла и фторида вентильного металла. Введение соединения вентильного металла снижает нагрузку на окружающую среду и придает отличные барьерные свойства. Вентильный металл означает металл, оксид которого имеет высокое сопротивление изоляции. Примеры вентильных металлов включают один или более металлов, выбранных из группы, состоящей из Ti, Zr, Hf, V, Nb, Та, W, Si и Al. В качестве соединения вентильного металла может использоваться известное соединение. Введение растворимого фторида вентильного металла в неорганическое пленочное покрытие может придать функцию самовосстановления. Фторид вентильного металла, растворенный во влаге воздуха, образует оксиды или гидроксиды, имеющие низкую растворимость, выделяющиеся на стальном листе, обнаженном из-за дефектных областей в пленочном покрытии, и закрывает сверху дефектные области. Для включения растворимого фторида вентильного металла в неорганическое пленочное покрытие его можно добавить в неорганический материал для покрытия, или растворимый фторид, такой как (NH4) F, можно ввести в дополнение к соединению вентильного металла. Кроме того, неорганическое пленочное покрытие может содержать растворимый или плохо растворимый фосфат или фосфатный комплекс металла. Растворимый фосфат, вымывающийся из неорганического пленочного покрытия в дефектные области пленочного покрытия, реагирует с металлом стального листа с покрытием, образуя нерастворимый фосфат, дополняющий функцию самовосстановления вентильного металла, вносимую растворимым фторидом. Плохо растворимый фосфат распределяется в неорганическом пленочном покрытии, улучшая прочность пленочного покрытия. Примеры металлов, содержащихся в растворимом фосфате или фосфатном комплексе металла, включают щелочной металл, щелочноземельный металл и Mn. Примеры металлов для плохо растворимых фосфатов или фосфатных комплексов включают Al, Ti, Zr, Hf и Zn.

Пленочное покрытие из органической смолы

Органическая смола для образования пленочного покрытия может быть смолой на основе уретана, смолой на основе эпоксида, смолой на основе олефина, смолой на основе стирола, смолой на основе сложного полиэфира, смолой на основе акрилового полимера, фтористой смолой, комбинацией этих смол или сополимером или продуктом модификации эти смол. Применение этих органических смол, обладающих гибкостью, предотвращает образование трещин при формовании стального листа с черным покрытием, что улучшает коррозионную стойкость. Кроме того, соединения вентильного металла, введенные в пленку из органической смолы, могут диспергироваться в пленке (органическая смоляная матрица), как описывается ниже.

Предпочтительно, пленочное покрытие из органической смолы включает смазку. Введение смазки снижает трение между пресс-формой и поверхностью стального листа с покрытием во время обработки, такой как прессование, так что можно подавить истирание стального листа (улучшение сопротивления коррозионному истиранию). Тип смазки особо не ограничен и может выбираться из известных смазок. Примеры смазок включают органический воск, как воск на основе фтора, воск на основе полиэтилена и воск на основе стирола, и неорганическую смазку, как дисульфид молибдена и тальк.

Как и неорганическое пленочное покрытие, пленочное покрытие из органической смолы предпочтительно включает соединения вентильного металла, описанные выше. Введение соединения вентильного металла снижает нагрузку на окружающую среду и придает отличную барьерную функцию.

Аналогично неорганическому пленочному покрытию, пленочное покрытие из органической смолы может дополнительно включать растворимый или плохо растворимый фосфат или фосфатный комплекс металла. Растворимый фосфат, вымывающийся из органического пленочного покрытия в дефектные области пленочного покрытия, реагирует с металлом стального листа с покрытием, образуя нерастворимый фосфат, что усиливает функцию самовосстановления вентильного металла, вносимую растворимым фторидом. Плохо растворимый фосфат распределяется в органическом пленочном покрытии, улучшая его прочность.

Пленочное покрытие из органической смолы, содержащее соединение вентильного металла и фосфат, обычно обеспечивает образование граничного реакционного слоя между стальным листом с покрытием и пленочным покрытием из органической смолы. Граничный реакционный слой является плотным слоем, состоящим из фторида цинка, фосфата цинка и фторида вентильного металла или фосфата, являющихся продуктами реакции фторида или фосфата, содержащегося в органическом материале покрытия, с металлами, содержащимися в стальном листе с покрытием, или с вентильным металлом. Граничный реакционный слой имеет отличную способность изолирования от внешней среды, предотвращая попадания коррозионных компонентов из атмосферы в стальной лист с покрытием. Одновременно, пленочное покрытие из органической смолы содержит частицы оксида вентильного металла, гидроксида вентильного металла, фторида вентильного металла и фосфата, которые диспергированы в органической смоляной матрице. Так как частицы оксидов вентильного металла распределены в объеме органической смоляной матрицы, они могут улавливать такие коррозионные компоненты, как влага, проходящие через органическую смоляную матрицу. В результате пленочное покрытие из органической смолы существенно снижает попадание коррозионных компонентов в граничный реакционный слой. Благодаря пленочному покрытию из органической смолы и граничному реакционному слою можно достичь отличного антикоррозионного эффекта.

Пленочное покрытие из органической смолы может быть, например, пленкой из смолы на основе уретана, которая содержит полиуретановую смолу, обладающую отличной гибкостью. Смола на уретановой основе для образования пленочного покрытия может быть получена путем реакции полиола с полиизоцианатом. В случае когда обработка водяным паром для придания черноты проводится после формирования пленочного покрытия из смолы на основе уретана, подходящий для применения полиол предпочтительно включает комбинацию полиола на основе простого эфира (полиол, содержащий связь простого эфира) и полиола на основе сложного эфира (полиол, содержащий сложноэфирную связь) в заданном соотношении.

В случае пленочного покрытия из смолы на основе уретана, образованной из полиола, состоящего только из полиола на основе сложного эфира, сложноэфирные связи могут гидролизоваться в смоле водяным паром, так что коррозионную стойкость нельзя улучшить в достаточной степени. С другой стороны, пленочное покрытие из смолы на основе уретана, образованной из полиола, состоящего только из полиола на основе простого эфира, не имеет достаточной адгезии к стальному листу с покрытием, так что нельзя в достаточной мере улучшить коррозионную стойкость. Напротив, авторы настоящего изобретения нашли, что применение комбинации полиола на основе простого эфира и полиола на основе сложного эфира в заданном соотношении заметно улучшает коррозионную стойкость стального листа с покрытием, эффективно используя преимущества как полиола на основе простого эфира, так и полиола на основе сложного эфира, и компенсируя недостатки друг друга. Таким образом, эффект пленочного покрытия из смолы на основе уретана в улучшении коррозионной стойкости можно сохранить, даже когда обработка водяным паром для придания черного цвета (описывается ниже) проводится после формирования пленочного покрытия из смолы на основе уретана. В результате можно получить стальной лист с черным покрытием, имеющий черный цвет и отличную коррозионную стойкость.

Тип полиола на основе простого эфира особо не ограничивается, и он может быть должным образом выбран из известных полиолов. Примеры полиола на основе простого эфира включают полиэтиленгликоль, полипропиленгликоль и линейные полиалкиленполиолы, такие как продукты присоединения этиленоксида или пропиленоксида к глицерину.

Тип полиола на основе сложного эфира особо не ограничивается, и он может быть должным образом выбран из известных полиолов. Подходящим для применения полиолом на основе сложного эфира может быть, например, линейный полиэфир, содержащий гидроксильную группу в молекулярной цепи, полученный реакцией двухосновной кислоты с низкомолекулярным полиолом. Примеры двухосновных кислот включают адипиновую кислоту, азелаиновую кислоту, додекандикарбоновую кислоту, димерную кислоту, изофталевую кислоту, гексагидрофталевый ангидрид, терефталевую кислоту, диметилтерефталат, итаконовую кислоту, фумаровую кислоту, малеиновый ангидрид и сложные эфиры каждой из этих кислот.

Доля полиола на основе простого эфира в полиоле, состоящем из комбинации полиола на основе простого эфира и полиола на основе сложного эфира, предпочтительно составляет от 5 до 30 масс.%. Содержание полиола на основе простого эфира ниже 5 масс.% приводит к чрезмерному повышению содержания полиола на основе сложного эфира, так что пленочное покрытие из смолы на основе уретана легко гидролизуется. Следовательно, нельзя в достаточной степени улучшить коррозионную стойкость. С другой стороны, содержание полиола на основе простого эфира выше 30 масс.% приводит к чрезмерному повышению содержания полиола на основе простого эфира, так что снижается адгезия к стальному листу с покрытием. Следовательно, нельзя в достаточной степени улучшить коррозионную стойкость.

Тип полиизоцианата особо не ограничен, и его можно надлежащим образом выбрать из известных полиизоцианатов. Походящим для применения полиизоцианатом явл