Способ моделирования процесса газификации остатков жидкого компонента ракетного топлива в баках отделяющейся части ступени ракеты-носителя и устройство для его реализации

Иллюстрации

Показать всеИзобретение относится к ракетно-космической технике, в частности к моделированию процесса газификации неизрасходованных остатков жидких компонентов ракетного топлива в баках отработанной ступени ракеты-носителя (РН). Общий процесс моделирования разбивают на два этапа. На первом этапе определяют химический состав и физико-химические параметры синтезированного теплоносителя (ТН). На втором этапе определяют коэффициенты тепло- и массоотдачи, состав продуктов газификации по времени. Выбор реальных газогенерирующих составов осуществляют из условий максимальной эффективности бортовой системы газификации. Устройство для реализации способа включает в свой состав экспериментальную установку, содержащую поддон для жидкого КРТ, системы подачи ТН и измерения. В устройство дополнительно введены баллоны, содержащие ТН и химически устойчивые газообразные составляющие ТН, соединенные через регулируемые клапаны с коллектором, соединенным с нагревателем, датчики влажности и скорости потока. Техническим результатом изобретения является приближение условий проведения экспериментов к реальным с возможностью использования экспериментальной базы в научных и учебных целях. 2 н. и 4 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к ракетно-космической технике и может быть использовано при проведении физического моделирования процессов газификации остатков жидких компонентов ракетного топлива (КРТ) в баках отделяющихся частей (ОЧ) ступеней ракет-носителей (РН) в условиях малой гравитации с использованием экспериментальных установок (ЭУ) в наземных условиях.

Известен способ моделирования процесса газификации (термохимическое обезвреживание), описанный на стр. 163-164 в кн. 1 «Снижение техногенного воздействия ракетных средств выведения на жидких токсичных компонентах ракетного топлива на окружающую среду» (монография под. ред. В.И. Трушлякова, Омск: Изд-во ОмГТУ, 2004 - 220 с.).

Для осуществления способа устройство представляет собой ЭУ, в виде модельного бака, который состоит из обечайки, сферического днища, и содержит поддон с двумя вваренными стаканами, температурные датчики, заправочно-сливную арматуру, датчики давления, дренажный трубопровод, расходомер, весоизмерительное устройство, утилизатор, газоанализатор, основанный на использовании катализатора.

Однако непосредственное использование этого способа и устройства для его реализации для несамовоспламеняющихся КРТ практически невозможно.

Наиболее близким по технической сущности к предлагаемому способу является способ моделирования процесса газификации, защищенный патентом РФ на изобретение №2461890, МПК G09B 23/00, опубл. 20.09.2012.

Способ предусматривает введение в ЭУ газовой струи (теплоносителя, далее ТН) с заданными параметрами, обеспечение заданных условий взаимодействия в зоне контакта газовой струи с поверхностью жидкого газифицируемого КРТ, проведение измерений температуры, давления в различных точках бака, выбор оптимальных параметров подаваемого ТН и условия его ввода выбирают из условия минимума критерия, например энергомассовые затраты, количество тепла, поданного в ЭУ для газификации заданного количества жидкости, формирование заданных граничных условий, утилизацию тепловой энергии, находящейся в газифицированных продуктах, при этом в качестве модельной жидкости используют воду, керосин, ацетон, спиртовую смесь, а в качестве ТН используют воздух, пары воды.

Однако непосредственно использовать этот способ для моделирования термодинамического процесса газификации жидкости теплоносителями с близким химическим составом и физико-химическими параметрами к тем, что будут использоваться в реальном процессе, невозможно.

На практике получение реального ТН связано со сжиганием реальных твердотопливных, жидкостных или гибридных газогенерирующих составов (ГГС), что должно осуществляться непосредственно в процессе газификации, но это практически не реализуемо из-за множества административных, технических и экономических препятствий, а именно, необходимости получения разрешения на работы с взрывчатыми веществами, их хранением, подготовкой соответствующего персонала, существенной модернизации стенда, помещения и т.д. С другой стороны, организация исследования процесса газификации даже в лабораториях, имеющих разрешение на работы с взрывчатыми веществами, связана со значительными затратами. Необходимость проведения многочисленных экспериментов, в том числе по отработке технологии газификации, при выборе оптимальных параметров ТН (температура, массовый секундный расход и углы ввода), различных граничных условий положения жидкости, времени на процесс газификации и т.д. приводит к тому, что число экспериментов может быть значительным, что соответствует большим затратам реальных ГГС, загрязнению окружающей среды. При проведении экспериментов вместо использования реального ТН предлагается использование синтезированного реального ТНср, а для отработки всех процессов использовать модельный ТНм.

Заявляемое техническое решение направлено на снижение затрат при проведении экспериментальных исследований, приближение условий проведения экспериментов к реальным, с возможностью использования экспериментальной базы не только в научных, но и в учебных целях.

Указанный технический результат достигается за счет того, что в способе моделирования процесса газификации остатков жидкого КРТ в баках ОЧ ступени РН, включающем введение в ЭУ газовой струи с заданными параметрами, обеспечение заданных условий взаимодействия в зоне контакта газовой струи с поверхностью жидкого газифицируемого КРТ, проведение измерений температуры, давления в различных точках бака, согласно заявляемому изобретению общий процесс моделирования разбивают на два этапа, при этом на первом этапе осуществляют сжигание реальных ГГС для газификации данного КРТ, например керосина, определяют химический состав и физико-химические параметры реального ТНср, а затем определяют химический состав и физико-химические параметры модельного ТНм, например, на основе смесей воздуха, азота, монооксида и диоксида углерода, воды для отработки процесса газификации КРТ в ЭУ, на втором этапе нагревают ТНм до заданной температуры ТЭУ, выбранной из условия теории подобия и достижимой для данной ЭУ, направляют в ЭУ, отрабатывают схемы подачи ТНм, схемы размещения испаряемой жидкости в ЭУ, систему измерения (датчики влажности, скорости потока ТНм), определяют коэффициенты тепло и массоотдачи и, после получения достоверных результатов, формируют ТНср путем смешения газов из автономных баллонов в соответствии с концентрацией, определенной на первом этапе, нагревают до температуры, реализуемой ЭУ, подают в ЭУ и определяют коэффициенты тепло- и массоотдачи, состав продуктов газификации по времени.

Выбор реальных ГГС осуществляют из условий максимальной эффективности бортовой системы газификации невырабатываемых остатков КРТ, устанавливаемой на борту ОЧ, например, с использованием критерия минимальной массы ГГС,

Минимальное количество модельного теплоносителя для подачи заданного количества теплоты в ЭУ, требуемого для испарения заданной массы КРТ, определяют из условия:

где

Q0 - тепло, выделяемое газообразными продуктами при сжигании реальных ГГС массой 1 кг и при охлаждении ТНср, от начальной температуры до температуры газификации КРТ, например керосина,

Q1 - тепло, получаемое при охлаждении ТНм от температуры, получаемой в нагревателе ТЭУ, до температуры, при которой происходит газификация КРТ, например керосина,

- количество ТНср, необходимого для испарения заданной массы КРТ, с использованием реального ГГС.

Перед подачей ТН (ТНм или ТНср) с температуры ТЭУ в ЭУ, предварительно проводят прогрев соединительной и запорной арматуры горячим воздухом для снижения затрат ТН на нагрев до температуры ТЭУ.

Перед подачей ТН (ТНм или ТНср) с температурой ТЭУ в ЭУ предварительно заполняют ЭУ газом гелием, имитирующим наддув бака, до заданного давления.

Технический результат в части устройства достигается за счет того, что в устройство, включающее в свой состав ЭУ, содержащую поддон для жидкого КРТ, систему подачи газового потока, датчики температуры, давления и расхода, дренажный трубопровод с дренажно-предохранительным клапаном, утилизатор, газоанализатор, компрессор, ресивер, теплоэлектронагреватель, теплообменник, последовательно соединенные с помощью арматуры с теплоизолирующим покрытием, дополнительно вводят баллоны, содержащие химически устойчивые газообразные составляющие продуктов сгорания реальных ГГС - ТНср и модельный ТНм, соединенные через регулируемые клапаны с коллектором, соединенным с нагревателем, датчики влажности и скорости потока ТН.

Предложенное техническое решение осуществляется следующим образом.

Общий процесс моделирования газификации разбивают на два этапа, которые реализуются на экспериментальных стендах (ЭС), территориально размещенных в разных местах.

На первом этапе осуществляют:

1) сжигание реальных ГГС для газификации КРТ, определение химического состава и физико-химических параметров продуктов сгорания ТНР.

Выбор реальных ГГС для использования в экспериментальных исследованиях осуществляют из условий эффективности бортовой системы газификации невырабатываемых остатков КРТ, устанавливаемой на борту ОЧ, например минимальной массы (см., например: Трушляков В.И., Лемперт Д.Б., Белькова М.Е. Исследование возможности испарения остатков жидкого топлива в баках ступеней ракет // Омский научный вестник. - 2014, №2(130), с. 52-57, где приведены различные ГГС и рекомендации по их выбору);

2) определяют возможный химический состав и физико-химические параметры модельного теплоносителя ТНм для отработки процесса газификации, например керосина в ЭУ, например, на основе смесей воздуха, азота, монооксида и диоксида углерода, паров воды.

Химический состав модельного ТНм выбирается из условий доступности, стоимости, возможности определения его концентрации в продуктах газификации существующим приборным составом, например, при использовании в качестве ТМм воздуха, азота, а в качестве модельной жидкости - воды, выделение в составе продуктов газификации процентного содержания воды, ТНм и газа наддува (воздух) - невозможно, т.к. наличие воды будет присутствовать в Тм и газе наддува.

На втором этапе осуществляют:

1) предварительный прогрев соединительной и запорной арматуры, заполнение гелием ЭУ до заданного давления, подачу нагретого ТНм до температуры ТЭУ в ЭУ, отрабатывают схемы подачи ТНм, схемы размещения испаряемого КРТ в ЭУ, систему измерения, после получения достоверных результатов, ТНм, а необходимое количество для подачи заданного количества тепла в ЭУ, необходимой для испарения заданной массы КРТ, определяют из условия (1).

Например, при сгорании пороха С6Н7,41N2,58О10 (энтальпия образования ΔH°f=-600 kJ/kg) при давлении 2 атм температура горения Ткр=3074 K. При его охлаждении до температуры Т=570 K (300°С) энтальпия образования продуктов сгорания составит ΔH°f=-7430 kJ/kg. Следовательно, выделилось тепло в количестве Q0=6830 kJ/kg.

Аналогичный расчет для азота показывает, что будучи нагретым до 1270 K (1000°С), а затем охлажденным до 570 K (300°С), в процессе охлаждения от 1270 до 570 K выделится тепло ΔQ1=800 kJ/kg.

В результате расчета по (1) получаем, что при охлаждении 6830/800=8.53 кг азота от 1000°С до тех же 300°С, в ЭУ поступит такое же количество тепла, как и при сгорании 1 кг пороха, с последующим охлаждением продуктов его сгорания до 300°С.

Таким образом, определив количество тепла, которое нужно для испарения заданного количества КРТ, и потребное количество реального ГГС , по (1) можно определить количество . При расчете потребного количества тепла необходимо учитывать все тепловые потери;

2) формируют реальный ТНср путем смешения газов из автономных баллонов в соответствии с концентрациями, определенными на первом этапе, нагревают ТНср до температуры ТЭУ и подают в ЭУ. Затем определяют коэффициенты тепло- и массоотдачи, изменение состава продуктов газификации во времени.

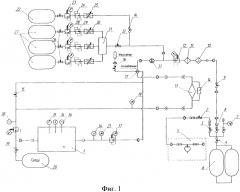

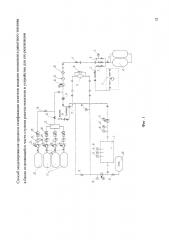

Сущность технического решения поясняется чертежом, где на фиг. 1 изображена пневмогидравлическая схема экспериментального стенда.

В ЭУ 1 вводят струю ТН (ТНм или ТНср) с заданными параметрами (химический состав, расход, давление и температура), определенными заранее. Для этого производят запуск экспериментального стенда (фиг. 1).

Перед подачей ТН (ТНм или ТНср) с температурой ТЭУ в ЭУ, предварительно проводят прогрев соединительной и запорной арматуры горячим воздухом для снижения затрат ТН на нагрев до температуры ТЭУ.

Для этого предварительно закрываются все вентили, кроме вентилей 2-4, и включаются все электроприборы и оборудование. Воздух нагнетается компрессором 5 через вентили 2-4 и заполняет ресивер, состоящий из двух баллонов 6.

После достижения в ресивере 6 определенного давления (до 10-16 атм), измеряемого с помощью манометра 7, открываются последовательно вентили 8 и 9 и воздух попадает во влагоотделитель 10. Далее, проходя через систему фильтрации 11, которая представляет собой блок фильтров, и предохранительный пневмоклапан 12 с датчиком давления, по которому устанавливается рабочее давление, воздух поступает в нагреватель 13, который регулируется с помощью трансформатора 14.

В нагревателе воздух достигает заранее заданной температуры и через вентиль 15 и 16 сбрасывается через теплообменник 17 в выхлопной патрубок (утилизатор), при этом происходит прогрев соединительной и запорной арматуры до температуры, определяемой по датчику температуры 18.

После прогрева соединительной и запорной арматуры компрессор 5 выключается, вентили 2-4, 8-9 закрываются, открывается вентиль 19 и ЭУ 1 заполняется газом гелием из баллона 20 до заданного давления, определяемого по датчику давления 21.

Осуществляется подача ТНм в ЭУ 1 из баллона 22 через дренажно-предохранительный клапан 23, редуктор 24, дроссель 25 и нагреватель 13.

Отрабатывают схемы подачи ТНм, схемы размещения испаряемого КРТ в ЭУ, систему измерения.

Осуществляется подача ТНср в ЭУ 1. Для этого открываются вентили 26 и газы из баллонов 27 через дренажно-предохранительные клапаны 28, редукторы 29 и дроссели 30 поступают в коллектор 31, в котором смешиваются. Количество баллонов 27 зависит от количества компонентов, необходимых для моделирования реального ТНР. Необходимое соотношение компонентов задается с помощью редукторов 29 и дросселей 30. Полученный ТНср через вентиль 32 по нагретой соединительной и запорной арматуре поступает в нагреватель 13, который регулируется с помощью трансформатора 14. Расход ТНср определяется расходомером 33, а температура на входе в ЭУ датчиком температуры 18.

Расход теплоносителя, величина которого определена задачами и условиями проведения эксперимента, задают расходомером 33.

ТНр поступает в ЭУ, выходные параметры газифицированной жидкости контролируют датчиками температуры 31 и давления 21.

С использованием мобильных датчиков температуры 34, скорости потока ТН 35 и влажности воздуха в ЭУ 36 определяют параметры процесса газификации жидкости.

Предохранительный пневмоклапан 37 обеспечивает надежность систем ЭУ (по величине избыточного давления). По выхлопному трубопроводу газифицированные продукты, проходя через теплообменник, поступают в утилизатор.

1. Способ моделирования процесса газификации остатков жидкого компонента ракетного топлива (КРТ) в баках отделяющейся части ступени ракеты-носителя, включающий введение в экспериментальную установку (ЭУ) теплоносителей (ТН) в виде газовой струи с заданными параметрами, обеспечение заданных условий взаимодействия в зоне контакта газовой струи с поверхностью жидкого газифицируемого КРТ, проведение измерений температуры, давления в различных точках бака, отличающийся тем, что общий процесс моделирования разбивают на два этапа, при этом на первом этапе осуществляют сжигание реальных газогенерирующих составов (ГГС) для газификации КРТ, например керосина, определяют химический состав и физико-химические параметры реального теплоносителя (ТНср), определяют химический состав и физико-химические параметры модельного теплоносителя (ТНм) для отработки процесса газификации КРТ в ЭУ, например, на основе смесей воздуха, азота, монооксида и диоксида углерода, воды для отработки процесса газификации в ЭУ, а на втором этапе нагревают ТНм до заданной температуры ТЭУ, выбранной из условия теории подобия и достижимой для данной ЭУ, после чего его направляют в ЭУ, отрабатывают схемы подачи ТНм, схемы размещения испаряемой жидкости в ЭУ, систему измерения и, после получения результатов, приготавливают ТНср путем смешения газов из автономных баллонов в соответствии с концентрациями, определенными на первом этапе, нагревают до температуры, реализуемой ЭУ, подают в ЭУ и определяют коэффициенты тепло- и массоотдачи, состав продуктов газификации по времени.

2. Способ по п. 1, отличающийся тем, что выбор реальных ГГС осуществляют из условий максимальной эффективности бортовой системы газификации невырабатываемых остатков КРТ, устанавливаемой на борту ОЧ, например, с использованием критерия минимальной массы ГГС.

3. Способ по п. 1, отличающийся тем, что минимальное количество массы ТНм для подачи заданного количества тепла в ЭУ, необходимой для испарения заданной массы КРТ, определяют из условия: гдеQ0 - тепло, выделяемое газообразными продуктами при сжигании реальных ГГС массой 1 кг и при охлаждении ТНср, от начальной температуры до температуры газификации КРТ,Q1 - тепло, получаемое при охлаждении ТНм, от температуры, получаемой в нагревателе ТЭУ, до температуры, при которой происходит газификация КРТ, - количество реального ТНр, необходимого для испарения заданной массы КРТ, с использованием реального ГГС.

4. Способ по п. 1, отличающийся тем, что перед подачей ТН с температуры ТЭУ в ЭУ предварительно проводят прогрев соединительной и запорной арматуры горячим воздухом для снижения затрат ТН на нагрев до температуры ТЭУ.

5. Способ по п. 1, отличающийся тем, что перед подачей ТН с температурой ТЭУ в ЭУ предварительно заполняют ЭУ газом гелием, имитирующим наддув бака, до заданного давления.

6. Устройство для реализации способа, включающее в свой состав ЭУ, содержащую поддон для жидкого КРТ, систему подачи газового потока, датчики температуры, давления и расхода, дренажный трубопровод с дренажно-предохранительным клапаном, утилизатор, газоанализатор, компрессор, ресивер, теплоэлектронагреватель, теплообменник, последовательно соединенные с помощью арматуры с теплоизолирующим покрытием, отличающееся тем, что в его состав дополнительно введены баллоны, содержащие ТНм и химически устойчивые газообразные составляющие ТНср, соединенные через регулируемые клапаны с коллектором, соединенным с нагревателем, датчики влажности и скорости потока.