Блок топливных форсунок и блок камеры сгорания

Иллюстрации

Показать всеБлок топливных форсунок, применяемый в турбинном двигателе, содержит группу топливных форсунок. Группа топливных форсунок расположена внутри воздушной напорной камеры, ограниченной корпусом. Каждая из указанных топливных форсунок соединена с жаровой трубой, ограничивающей камеру сгорания, и содержит корпус, смесительные трубки и по меньшей мере один теплоотводящий трубопровод. Корпус имеет внутреннюю поверхность, ограничивающую напорную камеру для охлаждающей текучей среды и топливную напорную камеру. Смесительные трубки проходят через корпус, и каждая имеет внутреннюю поверхность, ограничивающую поточный канал, проходящий между воздушной напорной камерой и камерой сгорания. По меньшей мере одна из смесительных трубок имеет по меньшей мере одно отверстие для охлаждающей текучей среды, предназначенное для отвода потока охлаждающей текучей среды из камеры для охлаждающей текучей среды в указанный поточный канал. По меньшей мере один теплоотводящий трубопровод проточно сообщается с напорной камерой для охлаждающей текучей среды для подачи в нее потока охлаждающей текучей среды. Изобретение направлено на стабилизацию пламени, улучшение характеристик выброса выхлопных газов, увеличение срока эксплуатации блока форсунок камеры сгорания. 2 н. и 8 з.п. ф-лы, 15 ил.

Реферат

ЗАЯВЛЕНИЕ ПО ПРОГРАММЕ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИХ РАЗРАБОТОК, ФИНАНСИРУЕМОЙ ФЕДЕРАЛЬНЫМИ ВЛАСТЯМИ

[0001] Данное изобретение заявляется при поддержке Правительства по заказу Министерства энергетики, оформленного Договором №DE-FC26-05NT42643. Правительство имеет соответствующие права на предлагаемое изобретение.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] Предлагаемое изобретение относится в целом к турбинным двигателям и, в частности, к блокам камеры сгорания, применяемым в турбинных двигателях.

[0003] По меньшей мере в некоторых известных газотурбинных двигателях происходит зажигание топливно-воздушной смеси в блоке камеры сгорания с образованием газового потока продуктов сгорания, направляемого в турбину по каналу для горячего газа. Сжатый воздух поступает в блок камеры сгорания из компрессора. Известные блоки камеры сгорания содержат жаровую трубу, определяющую зону сгорания, и группу блоков топливных форсунок, обеспечивающих поступление топлива и воздуха в зону сгорания. Турбина преобразует тепловую энергию газового потока продуктов сгорания в механическую энергию, используемую для вращения вала турбины. Выходная мощность турбины может использоваться для приведения в действие механизма, например, электрогенератора или насоса.

[0004] По меньшей мере некоторые известные блоки топливных форсунок содержат группы трубок или микросмесители, обеспечивающие смешивание веществ, таких как разжижители, газы и/или воздух с топливом, для создания топливной смеси, предназначенной для сгорания. Подобные топливные смеси могут содержать водород (Н2), который смешивают с топливом для образования топливной смеси с высоким содержанием водорода, которую подают в зону сгорания. При горении топливных смесей в некоторых известных камерах сгорания может происходить стабилизация пламени или обратный удар пламени, при котором горящее пламя направляется вверх по потоку к блоку топливных форсунок. Такие явления, как стабилизация пламени/обратный удар пламени могут приводить к ухудшению характеристик выброса выхлопных газов, перегреву и/или повреждению блока топливных форсунок.

[0005] Кроме того, при работе по меньшей мере некоторых известных блоков камеры сгорания сгорание топливных смесей с высоким содержанием водорода может создавать завихрения рядом с внешней поверхностью блока топливных форсунок. Подобные завихрения могут повышать температуру внутри блока камеры сгорания и/или вызывать высокочастотную неустойчивость горения, что приводит к вибрации в блоке камеры сгорания и в блоке топливных форсунок. С течением времени непрерывная работа при повышенных внутренних температурах и/или с таким вибрациями может вызывать износ и/или уменьшение срока эксплуатации блока камеры сгорания.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0006] В одном аспекте в изобретении предложен блок топливных форсунок, применяемый в турбинном двигателе. Указанный блок представляет собой группу топливных форсунок, расположенных внутри воздушной напорной камеры, ограниченной корпусом. Каждая топливная форсунка соединена с жаровой трубой, определяющей камеру сгорания. Каждая топливная форсунка содержит корпус, имеющий внутреннюю поверхность, ограничивающую напорную камеру для охлаждающей текучей среды и топливную напорную камеру, а также смесительные трубки, проходящие через указанный корпус. Каждая смесительная трубка имеет внутреннюю поверхность, ограничивающую поточный канал, проходящий между воздушной напорной камерой и камерой сгорания. По меньшей мере одна из указанных смесительных трубок имеет по меньшей мере одно отверстие для подачи потока охлаждающей текучей среды от напорной камеры для охлаждающей текучей среды в указанный поточный канал. По меньшей мере один теплоотводящий трубопровод проточно сообщается с напорной камерой для охлаждающей текучей среды для обеспечения подачи в нее потока охлаждающей текучей среды.

[0007] В другом аспекте в изобретении предложен блок камеры сгорания, применяемый в турбинном двигателе. Блок камеры сгорания содержит корпус, имеющий воздушную напорную камеру, жаровую трубу, установленную внутри указанного корпуса и ограничивающую камеру сгорания, а также блок топливных форсунок, содержащий группу топливных форсунок. Каждая топливная форсунка соединена с жаровой трубой. Каждая топливная форсунка содержит корпус, имеющий внутреннюю поверхность, ограничивающую напорную камеру для охлаждающей текучей среды и топливную напорную камеру. С воздушной напорной камерой проточно сообщаются смесительные трубки, проходящие через указанный корпус. Каждая смесительная трубка имеет внутреннюю поверхность, ограничивающую поточный канал, проходящий между воздушной напорной камерой и камерой сгорания. По меньшей мере одна из указанных смесительных трубок имеет по меньшей мере одно отверстие для подачи потока охлаждающей текучей среды от напорной камеры для охлаждающей текучей среды в указанный поточный канал. С напорной камерой для охлаждающей текучей среды проточно соединен теплоотводящий трубопровод для подачи в нее потока охлаждающей текучей среды.

[0008] В еще одном аспекте в изобретении предложен способ сборки блока топливных форсунок, применяемого в турбинном двигателе. Указанный способ включает установку боковой стенки между передней торцевой стенкой и противоположной задней торцевой стенкой для образования корпуса, имеющего внутреннюю поверхность, ограничивающую соответствующую полость. Внутреннюю стенку соединяют с внутренней поверхностью корпуса так, что между внутренней стенкой и передней торцевой стенкой образована топливная напорная камера, а между внутренней стенкой и задней торцевой стенкой образована напорная камера для охлаждающей текучей среды. Смесительные трубки соединяют с корпусом таким образом, что каждая из указанных трубок проходит через корпус, при этом каждая из указанных трубок имеет внутреннюю поверхность, ограничивающую поточный канал. В указанной по меньшей мере одной смесительной трубке выполняют по меньшей мере одно отверстие для охлаждающей текучей среды для обеспечения проточного соединения напорной камеры для охлаждающей жидкости с поточным каналом в смесительной трубке. Теплоотводящий трубопровод соединяют с корпусом с обеспечением его проточного соединения с напорной камерой для охлаждающей текучей среды.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

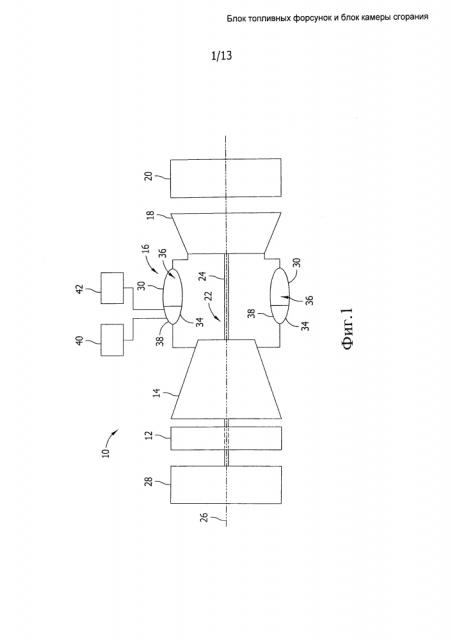

[0009] На фиг.1 схематично представлен примерный вариант выполнения турбинного двигателя.

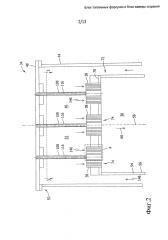

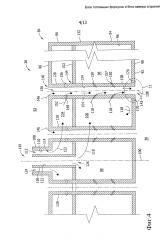

[0010] На фиг.2 представлен разрез примерного варианта блока топливных форсунок, который может быть использован для. турбинного двигателя, показанного на фиг.1.

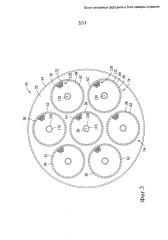

[0011] На фиг.3 изображена в разрезе по линии 3-3 часть блока топливных форсунок с упрощенным размещением трубок, показанного на фиг.2.

[0012] На фиг.4 изображен выносной элемент 4, показанный на фиг.2, на котором представлена в разрезе часть топливной форсунки, которая может быть применена в блоке топливных форсунок, показанного на фиг.2.

[0013] На фиг.5 приведен в разрезе другой вариант выполнения блока топливных форсунок, показанного на фиг.2.

[0014] На фиг.6 приведена часть блока топливных форсунок, показанного на фиг.5, в разрезе по линии 6-6.

[0015] На фиг.7 изображен выносной элемент 7, показанный на фиг.5, на котором представлена в разрезе часть топливной форсунки, показанной на фиг.5.

[0016] На фиг.8-10 изображены увеличенные виды в разрезе других вариантов топливной форсунки, которая может применяться в блоке топливных форсунок, показанном на фиг.5.

[0017] На фиг.11 изображен выносной элемент 11, показанный на фиг.4, на котором представлена в разрезе часть топливной форсунки.

[0018] На фиг.12 приведена часть топливной форсунки, показанной на фиг.11, показанная в разрезе по линии 12-12.

[0019] На фиг.13-15 представлены увеличенные виды в разрезе других вариантов выполнения топливной форсунки, показанной на фиг.11.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0020] В настоящем изобретении описаны предпочтительные варианты способов и устройств, в которых устранены по меньшей мере некоторые недостатки по меньшей мере некоторых известных камер сгорания. Данные недостатки устранены благодаря созданию блока топливных форсунок, содержащего смесительную трубку, соединенную с напорной камерой охлаждающей текучей среды, обеспечивающей подачу охлаждающей текучей среды через и/или вокруг смесительной трубки в камеру сгорания, что позволяет уменьшить количество таких явлений, как стабилизация пламени/обратный удар пламени, и снизить выбросы NOX. Указанная смесительная трубка также имеет топливное отверстие для подачи топлива в указанную трубку и теплоотводящее отверстие, расположенное ниже по потоку от указанного топливного отверстия и направляющее охлаждающую текучую среду в смесительную трубку, так что между топливной смесью и смесительной трубкой образуется пограничный слой. Подача охлаждающей текучей среды в смесительную трубку после топливной смеси позволяет смесительной трубке снизить вероятность стабилизации пламени/обратного удара пламени в топливной форсунке. Блок топливных форсунок дополнительно имеет отверстия, ориентированные вокруг смесительной трубки с обеспечением направления охлаждающей текучей среды в камеру сгорания для уменьшения образования завихрений, которые могут вызывать высокочастотную неустойчивость горения в блоке топливных форсунок. Уменьшение образования подобных завихрений способствует снижению нежелательных вибраций, способных повредить блок топливных форсунок, что увеличивает эффективность и срок эксплуатации турбинного двигателя.

[0021] Используемый здесь термин ″охлаждающая текучая среда″ относится к азоту, воздуху, топливу, инертным газам или их комбинации, и/или к любой другой текучей среде, обеспечивающей функционирование топливной форсунки согласно описанию, приведенному в данном документе. Используемый здесь термин ″выше по потоку″ относится к передней части турбинного двигателя, а используемый здесь термин ″ниже по потоку″ относится к задней части турбинного двигателя.

[0022] На фиг.1 схематично представлен предпочтительный вариант выполнения турбинного двигателя 10. Турбинный двигатель 10 содержит воздухозаборную секцию 12, компрессорную секцию 14, расположенную ниже по потоку от воздухозаборной секции 12, секцию 16 камеры сгорания, расположенную ниже по потоку от компрессорной секции 14, турбинную секцию 18, расположенную ниже по потоку от секции 16 камеры сгорания, и выхлопную секцию 20, расположенную ниже по потоку от турбинной секции 18. Турбинная секция 18 соединена с компрессорной секцией 14 с помощью ротора 22, содержащего вал 24, проходящий вдоль центральной оси 26. Кроме того, турбинная секция 18 соединена с возможностью вращения с компрессорной секцией 14 и с нагрузкой 28, представляющей собой, помимо прочего, электрогенератор и/или механический привод. В примерном варианте выполнения секция 16 камеры сгорания содержит блоки 30 камеры сгорания, каждый из которых проточно сообщается с компрессорной секцией 14. Каждый блок 30 камеры сгорания содержит блок 34 топливных форсунок, соединенный с камерой 36 сгорания. В примерном варианте выполнения каждый блок 34 топливных форсунок содержит топливные форсунки 38, соединенные с камерой 36 сгорания для подачи топливно-воздушной смеси в камеру 36 сгорания. Система 40 подачи топлива соединена с каждым блоком 34 топливных форсунок для подачи потока топлива в блок 34 топливных форсунок. Кроме того, система 42 охлаждающей текучей среды соединена с каждым блоком 34 для подачи потока охлаждающей текучей среды в каждый блок 34.

[0023] Во время работы воздух проходит через компрессорную секцию 14, после чего сжатый воздух подается в секцию 16 камеры сгорания. Блок 30 камеры сгорания впрыскивает топливо, например природный газ и/или дизельное топливо, в воздушный поток, поджигает топливно-воздушную смесь для расширения топливно-воздушной смеси при горении, и производит газообразные продукты сгорания с высокой температурой. Газообразные продукты сгорания подаются от блока 30 камеры сгорания в турбинную секцию 18, в которой тепловая энергия газов преобразуется в механическую энергию вращения. Газообразные продукты сгорания передают энергию вращения в турбинную секцию 18 и в ротор 22, который затем передает энергию вращения в компрессорную секцию 14.

[0024] На фиг.2 представлен разрез примерного варианта блока 34 топливных форсунок. На фиг.3 в разрезе, выполненном по линии 3-3 на фиг.2, изображена часть блока 34 с упрощенным размещением трубок. На фиг.4 изображен выносной элемент 4 по фиг.2, где показана часть топливной форсунки 38 в разрезе. В примерном варианте выполнения блок 30 камеры сгорания содержит корпус 44, ограничивающий соответствующую камеру 46. Концевая крышка 48 соединена с внешней частью 50 корпуса 44 так, что в камере 46 образована воздушная напорная камера 52. Компрессорная секция 14 (показана на фиг.1) проточно сообщается с камерой 46 для подачи сжатого воздуха за компрессорной секцией 14 в воздушную напорную камеру 52.

[0025] В примерном варианте выполнения каждый блок 30 камеры сгорания содержит жаровую трубу 54, расположенную внутри камеры 46 и проточно сообщающуюся с турбинной секцией 18 (показана на фиг.1) через переходник (не показан), а также с компрессорной секцией 14. Жаровая труба 54 имеет внутреннюю поверхность 56 по существу цилиндрической формы, причем указанная поверхность образует камеру 36 сгорания, проходящую вдоль центральной оси 58. Жаровая труба 54 соединена с блоком 34 топливных форсунок для обеспечения подачи топлива в камеру 36 сгорания. Камера 36 сгорания ограничивает канал 60 для потока газообразных продуктов сгорания, проходящий от блока 34 топливных форсунок в турбинную секцию 18. В примерном варианте выполнения блок 34 топливных форсунок принимает воздушный поток из воздушной напорной камеры 52 и поток топлива из системы 40 подачи топлива, и подает смесь топлива/воздуха в камеру 36 сгорания для образования газообразных продуктов сгорания.

[0026] Блок 34 топливных форсунок содержит топливные форсунки 38, которые по меньшей мере частично расположены внутри воздушной напорной камеры 52 и соединены с жаровой трубой 54. В примерном варианте выполнения блок 34 содержит внешние форсунки 62, размещенные по окружности вокруг центральной форсунки 64. Центральная форсунка 64 ориентирована вдоль центральной оси 58.

[0027] В примерном варианте выполнения с внешней частью 72 жаровой трубы 54 соединена концевая пластина 70 таким образом, что камера 36 сгорания образована между концевой пластиной 70 и жаровой трубой 54. Концевая пластина 70 имеет проходящие через нее отверстия 74, каждое из которых имеет форму и размер, обеспечивающий размещение в них топливной форсунки 38. Каждая форсунка 38 размещена в соответствующем отверстии 74 таким образом, что она проточно сообщается с камерой 36 сгорания. В другом варианте изобретения блок 34 топливных форсунок не содержит концевую пластину 70, и форсунка 34 соединена с соседней форсункой 34.

[0028] В примерном варианте выполнения каждая топливная форсунка 38 имеет корпус 84, имеющий боковую стенку 86, проходящую между передней торцевой стенкой 88 и противоположной задней торцевой стенкой 90. Задняя торцевая стенка 90 расположена между передней торцевой стенкой 88 и камерой 36 сгорания и имеет внешнюю поверхность 92, которая по меньшей мере частично образует камеру 36 сгорания. Боковая стенка 86 имеет радиально внешнюю поверхность 94 и радиально внутреннюю поверхность 96. Поверхность 96 образует по существу цилиндрическую полость 98, проходящую между передней торцевой стенкой 88 и задней торцевой стенкой 90 вдоль продольной оси 100.

[0029] Внутренняя стенка 102 установлена внутри полости 98 и проходит внутрь от внутренней поверхности 96 таким образом, что между внутренней стенкой 102 и передней торцевой стенкой 88 образована топливная напорная камера 104, а между внутренней стенкой 102 и задней торцевой стенкой 90 образована напорная камера 106 для охлаждающей текучей среды. В примерном варианте выполнения внутренняя стенка 102 ориентирована таким образом, что напорная камера 106 расположена ниже по потоку от топливной напорной камеры 104 вдоль продольной оси 100. Как вариант, внутренняя стенка 102 может быть ориентирована таким образом, что напорная камера 106 расположена выше по потоку от топливной напорной камеры 104.

[0030] В примерном варианте выполнения топливный трубопровод 108 проточно сообщается с топливной напорной камерой 104 для подачи топлива от системы 40 подачи топлива в топливную напорную камеру 104. Трубопровод 108 проходит между концевой крышкой 48 и корпусом 84 и имеет внутреннюю поверхность 110, которая ограничивает топливный канал 112, соединенный с топливной напорной камерой 104. Кроме того, топливный трубопровод 108 соединен с передней торцевой стенкой 88 и ориентирован относительно отверстия 114, проходящего через переднюю торцевую стенку 88, для обеспечения соединения канала 112 с топливной напорной камерой 104.

[0031] Теплоотводящие трубопроводы 116 проходят между системой 42 охлаждающей текучей среды (показана на фиг.1) и блоком 34 топливных форсунок для подачи охлаждающей текучей среды в указанный блок 34. В примерном варианте изобретения каждый теплоотводящий трубопровод 116 соединен с соответствующей топливной форсункой 38 для подачи потока охлаждающей текучей среды 118 в напорную камеру 106. Кроме того, каждый теплоотводящий трубопровод 116 имеет внутреннюю поверхность 122, ограничивающую теплоотводящий канал 124, и соединен с внутренней стенкой 102 таким образом, что теплоотводящий канал 124 проточно сообщается с напорной камерой 106. В примерном варианте изобретения теплоотводящий трубопровод 116 находится внутри топливного трубопровода 108 и проходит через топливную напорную камеру 104 к внутренней стенке 102. Теплоотводящий трубопровод 116 ориентирован относительно отверстия 126, проходящего через внутреннюю стенку 102, таким образом, что теплоотводящий канал 124 проточно сообщается с напорной камерой 106. Кроме того, трубопровод 116 выполнен с возможностью впрыска охлаждающей текучей среды 118 в смесительные трубки 128, что способствует увеличению стойкости к стабилизации пламени/обратного удара пламени и улучшению эксплуатационных показателей относительно выбросов NOX. Помимо этого, трубопровод 116 подает по меньшей мере часть охлаждающей текучей среды 118 к задней торцевой стенке 90 и отводит охлаждающую текучую среду 118 вокруг выпуска смесительных трубок 128, что способствует конвективному охлаждению задней торцевой стенки 90.

[0032] В примерном варианте выполнения топливная форсунка 38 содержит смесительные трубки 128, каждая из которых проходит через корпус 84. Трубки 128 ориентированы в ряды, проходящие наружу от центральной части 130 блока 34 топливных форсунок к внешней поверхности 132 корпуса 84 и расположенные по окружности вокруг указанной центральной части 130. Каждая трубка 128 имеет по существу цилиндрическую внутреннюю поверхность 134, ограничивающую поточный канал 136, проходящий между передней торцевой стенкой 88 и задней торцевой стенкой 90 по центральной оси 138. Более подробно, внутренняя поверхность 134 проходит между впускным отверстием 140, проходящим через переднюю торцевую стенку 88, и выпускным отверстием 142, проходящим через заднюю торцевую стенку 90, для соединения воздушной напорной камеры 52 с камерой 36 сгорания. Кроме того, каждая трубка 128 проходит через отверстия 144, выполненные во внутренней стенке 102. Размеры и форма поточного канала 136 обеспечивают подачу воздуха от воздушной напорной камеры 52 в камеру 36 сгорания. В примерном варианте выполнения каждая смесительная трубка 128 расположена по существу параллельно продольной оси 100. Как вариант, по меньшей мере одна смесительная трубка 128 может быть ориентирована с наклоном относительно продольной оси 100.

[0033] В примерном варианте выполнения по меньшей мере одна смесительная трубка 128 имеет по меньшей мере одно топливное отверстие 148 и по меньшей мере одно отверстие 150 для охлаждающей текучей среды. Топливное отверстие 148 проходит через внутреннюю поверхность 134 смесительной трубки для соединения топливной напорной камеры 104 с поточным каналом 136. Топливное отверстие 148 выполнено с обеспечением подачи топлива 152 от топливной напорной камеры 104 в поточный канал 136, что способствует смешиванию топлива 152 с воздухом 146 для образования топливно-воздушной смеси 154, направляемой в камеру 36 сгорания. В примерном варианте выполнения топливное отверстие 148 проходит вдоль центральной оси 156, направленной по существу перпендикулярно к оси 138 поточного канала. Как вариант, топливное отверстие 148 ориентировано под углом относительно оси 138 поточного канала.

[0034] Отверстие 150 для охлаждающей текучей среды проходит через внутреннюю поверхность 134 смесительной трубки, что обеспечивает соединение напорной камеры 106 с поточным каналом 136. В примерном варианте выполнения отверстие 150 проходит вдоль центральной оси 157, направленной под наклоном к оси 138 поточного канала. Размеры и форма отверстия 150 обеспечивают отвод охлаждающей текучей среды 118 в поточный канал 136, что способствует образованию пограничного слоя 158 между внутренней поверхностью 134 смесительной трубки и топливно-воздушной смесью 154 и уменьшению количества таких явлений, как стабилизация пламени/обратный удар пламени внутри смесительной трубки 128. В примерном варианте изобретения отверстие 150 ориентировано относительно оси 158 поточного канала таким образом, что охлаждающая текучая среда 118 под наклоном отводится к выпускному отверстию 142. Как вариант, топливное отверстие 150 может быть ориентировано по существу перпендикулярно относительно оси 158 поточного канала. В другом варианте выполнения отверстие 150 ориентировано для отвода охлаждающей текучей среды 118 в направлении впускного отверстия 140.

[0035] На фиг.5 представлен в разрезе другой вариант выполнения блока 34 топливных форсунок. На фиг.6 приведена часть блока 34 топливных форсунок в разрезе по линии 6-6. На фиг.7 изображен выносной элемент 7 по фиг.5, на котором в разрезе представлена часть топливной форсунки 38. Аналогичные компоненты, показанные на фиг.5-7, обозначены теми же номерами позиций, что и на фиг.2-4. В другом варианте изобретения инжекционная плита 159 соединена с концевой плитой 70 и удалена на определенное расстояние по направлению наружу от концевой плиты 70 таким образом, что камера 160 образована между концевой плитой 70 и инжекционной плитой 159. Внешняя поверхность 94 боковой стенки соединена с концевой плитой 70 и инжекционной плитой 159 таким образом, что камера 160 образована между внешней поверхностью 94, инжекционной плитой 159 и концевой плитой 70. Боковая стенка 86 имеет по меньшей мере одно отверстие 161, проходящее через наружную поверхность 94 боковой стенки, обеспечивая соединение напорной камеры 106 с камерой 160. Теплоотводящий трубопровод 116 соединен с внешней поверхностью 94 боковой стенки и ориентирован относительно отверстия 161 так, чтобы обеспечивать проточное сообщение теплоотводящего канала 124 с напорной камерой 106. Более подробно, теплоотводящий трубопровод 116 соединен с инжекционной плитой 159 таким образом, что теплоотводящий канал 124 проточно сообщается с камерой 160. Размеры и форма отверстия 161 обеспечивают подачу охлаждающей текучей среды от теплоотводящего канала 124 в напорную камеру 106. Кроме того, теплоотводящий трубопровод 116 ориентирован для подачи охлаждающей текучей среды 118 по направлению к концевой плите 70, что способствует конвективному охлаждению концевой плиты 70.

[0036] Кроме того, каждый теплоотводящий трубопровод 116 соединен с теплоотводящим коллектором 162, содержащим клапаны (не показаны), соответствующие каждому теплоотводящему трубопроводу 116, что обеспечивает избирательную подачу охлаждающей текучей среды в каждый теплоотводящий трубопровод 116.

[0037] На фиг.8-10 представлены увеличенные виды в разрезе других вариантов выполнения топливной форсунки 38. Аналогичные компоненты, показанные на фиг.8-10, обозначены теми же номерами позиций, что и на фиг.7. Как видно из фиг.8, в другом варианте выполнения инжекционная плита 159 имеет инжекционные отверстия 163, размер и форма каждого из которых обеспечивает подачу воздуха от воздушной напорной камеры 52 в камеру 160, что способствует инжекционному охлаждению концевой плиты 70. Кроме того, концевая плита 70 имеет эффузионные отверстия 164, проходящие через концевую плиту 70, причем размер и форма каждого из них обеспечивает подачу воздуха из камеры 160 в камеру 36 сгорания, что способствует охлаждению концевой плиты 70. Разделительная стенка 165 проходит между теплоотводящим трубопроводом 116 и концевой плитой 70, разделяя теплоотводящий канал 124 от камеры 160. Размер и форма разделительной стенки 165 обеспечивает подачу охлаждающей текучей среды 118 из теплоотводящего канала 124 в напорную камеру 106 через отверстие 161.

[0038] Как показано на фиг.9 и 10, в другом варианте выполнения, с теплоотводящим трубопроводом 116 соединена разделительная перегородка 166 таким образом, что она по меньшей мере частично ограничивает теплоотводящий канал 124. Разделительная перегородка 166 установлена между трубопроводом 116 и корпусом 84 таким образом, что между разделительной перегородкой 166 и внешней поверхностью 94 боковой стенки ограничена камера 167. Разделительная перегородка 166 имеет по меньшей мере одно отверстие 168, проходящее через разделительную перегородку 166, для проточного сообщения теплоотводящего канала 124 с камерой 167 таким образом, что охлаждающая текучая среда 118 подается от теплоотводящего канала 124 через камеру 167 в напорную камеру 106. Кроме того, в одном варианте выполнения, разделительная стенка 165 имеет по меньшей мере одно отверстие 169 для проточного сообщения теплоотводящего канала 124 с камерой 160. В таком варианте выполнения инжекционная плита 159 и концевая плита 70 могут не иметь отверстия 163 и 164 соответственно.

[0039] На фиг.11 изображен выносной элемент 11, показанный на фиг.4, на котором представлена в разрезе часть топливной форсунки 38. На фиг.12 приведена часть топливной форсунки 38, показанная в разрезе по линии 12-12 на фиг.11. Аналогичные компоненты, показанные на фиг.11 и 12, обозначены теми же номерами позиций, что и на фиг.2-4. В примерном варианте выполнения задняя торцевая стенка 90 имеет теплоотводящие отверстия 170, проходящие через заднюю торцевую стенку 90, что обеспечивает подачу охлаждающей текучей среды 118 от напорной камеры 106 в камеру 36 сгорания. Теплоотводящие отверстия 170 размещены по окружности вокруг смесительной трубки 128. Более подробно, блок 34 топливных форсунок имеет по меньшей мере одну группу 172 теплоотводящих отверстий 170, размещенных по окружности вокруг внешней поверхности 174 по меньшей мере одной смесительной трубки 128. В одном варианте выполнения блок 34 топливных форсунок имеет группы 172 теплоотводящих отверстий 170, ориентированные относительно соответствующей смесительной трубки 128. Размер и форма каждого теплоотводящего отверстия 170 обеспечивает отвод охлаждающей текучей среды 118 к камере 36 сгорания, что позволяет регулировать динамику потока продуктов сгорания ниже по потоку от внешней поверхности 92 торцевой стенки таким образом, чтобы обеспечить вторичное смешивание топлива и воздуха через отверстие 170 и выпускное отверстие 142. Благодаря такому смешиванию происходит улучшение смешивания топлива и воздуха и уменьшение амплитуды высокочастотной неустойчивости горения при работе блока 30 камеры сгорания.

[0040] В примерном варианте выполнения каждое теплоотводящее отверстие 170 имеет внутреннюю поверхность 176, проходящую вдоль центральной оси 178, ориентированной по существу параллельно оси 138 смесительной трубки. Как вариант, каждое топливное отверстие 170 ориентировано под наклоном относительно оси 138 смесительной трубки. В одном варианте выполнения каждое теплоотводящее отверстие 170 ориентировано таким образом, что охлаждающая текучая среда 118 отводится по направлению к поточному каналу 136 смесительной трубки. В другом варианте выполнения каждое теплоотводящее отверстие 170 ориентировано таким образом, что охлаждающая текучая среда 118 отводится от смесительной трубки 128.

[0041] На фиг.13-15 представлены в увеличенном виде в разрезе другие варианты выполнения топливной форсунки 180. Аналогичные компоненты, показанные на фиг.13-15, обозначены теми же номерами позиций, что и на фиг.11. Как видно на фиг.13, в другом варианте выполнения смесительная трубка 128 имеет внутреннюю поверхность 134, проходящую на расстоянии 181 снаружи от наружной поверхности 92 задней торцевой стенки к камере 36 сгорания. Трубка 128 также имеет оконечность 182, имеющую концевую поверхность 184, проходящую между внутренней поверхностью 134 и внешней поверхностью 174. В примерном варианте выполнения концевая поверхность 184 ориентирована под первым углом си относительно внешней поверхности 92 задней торцевой стенки. Каждое теплоотводящее отверстие 170 ориентировано под вторым углом α2, который приблизительно равен первому углу α1 таким образом, что каждый теплоотводящий канал отводит охлаждающую текучую среду вдоль концевой поверхности 184 к поточному каналу 136.

[0042] Как видно из фиг.14, в другом варианте выполнения смесительная трубка 128 имеет по меньшей мере один паз 186, выполненный вдоль внешней поверхности 174 смесительной трубки для проточного сообщения напорной камеры 106 с камерой 36 сгорания. Размер и форма паза 186 обеспечивают отвод охлаждающей текучей среды 118 от напорной камеры 106 в камеру 36 сгорания. Это позволяет создать струйный слой 188 вокруг внешней поверхности 174 смесительной трубки и через заднюю торцевую стенку 90 для регулировки динамики потока продуктов сгорания ниже по потоку от внешней поверхности 92 торцевой стенки. Благодаря этому происходит вторичное смешивание топлива и воздуха через паз 186 и выпускное отверстие 142, что способствует улучшению смешивания топлива и воздуха и уменьшению амплитуды высокочастотной неустойчивости горения при работе блока 30 камеры сгорания. В одном варианте выполнения паз 186 направлен по существу параллельно поточному каналу 136. Как вариант, паз 186 может быть направлен под углом относительно поточного канала 136 таким образом, что паз 186 проходит от внешней поверхности 174 к внутренней поверхности 134. Кроме того, в одном варианте выполнения смесительная трубка 128 имеет пазы 186, ориентированные по окружности вокруг внешней поверхности 174. В другом варианте выполнения, как показано на фиг.13, смесительная трубка 128 проходит наружу от внешней поверхности 92 торцевой стенки.

[0043] Как видно из фиг.15, в одном варианте выполнения смесительная трубка 128 имеет по меньшей мере один канал 190, проходящий от внешней поверхности 174 к внутренней поверхности 122 смесительной трубки. Канал 190 проходит через концевую поверхность 184 для проточного сообщения напорной камеры 106 с камерой 36 сгорания. Размер и форма канала 190 обеспечивают подачу охлаждающей текучей среды 118 от напорной камеры 106 в камеру 36 сгорания, что способствует вторичному смешиванию топлива и воздуха через канал 190 и выпускное отверстие 142.

[0044] Размер, форма и ориентация отверстия 150 охлаждающей текучей среды выбираются таким образом, чтобы обеспечивать подачу охлаждающей текучей среды в смесительную трубку 128, что позволяет уменьшить количество таких явлений, как стабилизация пламени/обратный удар пламени и обеспечить смешивание топливно-воздушной смеси с охлаждающей текучей средой. Кроме того, размер, форма и ориентация теплоотводящих отверстий 170, паза 186 и канала 190 выбраны таким образом, чтобы обеспечить образование струйного слоя на задней торцевой стенке 90 и внутри камеры 36 сгорания. Благодаря этому возможно регулировать динамику потока продуктов сгорания и уменьшить амплитуду высокочастотной неустойчивости горения, вызывающей нежелательные вибрации внутри блока 34 топливных форсунок.

[0045] В настоящем изобретении описаны способы и устройства, в которых устранены по меньшей мере некоторые недостатки известных блоков камеры сгорания. Данные недостатки устранены благодаря созданию блока топливных форсунок, содержащего смесительную трубку, соединенную с напорной камерой охлаждающей текучей среды таким образом, чтобы обеспечивать подачу охлаждающей текучей среды в смесительную трубку для образования пограничного слоя между топливно-воздушной смесью и смесительной трубкой, что позволяет уменьшить количество таких явлений, как стабилизация пламени/обратный удар пламени. Указанная смесительная трубка имеет также топливное отверстие для подачи топлива в указанную трубку и теплоотводящее отверстие, расположенное ниже по потоку от указанного топливного отверстия, что позволяет направить охлаждающую текучую среду в смесительную трубку таким образом, чтобы образовать пограничный слой между топливной смесью и смесительной трубкой. Благодаря подаче охлаждающей текучей среды в смесительную трубку ниже по потоку от топливной смеси смесительная трубка способствует снижению рабочей температуры топливной форсунки. Блок топливных форсунок дополнительно имеет отверстия, ориентированные вокруг смесительной трубки, что позволяет обеспечить подачу охлаждающей текучей среды в камеру сгорания, создавая тем самым вторичное смешивание топливно-воздушной смеси с охлаждающей текучей средой для снижения образования веществ, содержащих NOx, и способствуя уменьшению образования завихрений, вызывающих высокочастотную неустойчивость горения внутри блока топливных форсунок. Уменьшение образования подобных завихрений позволяет снизить нежелательные вибрации, способные вызвать повреждения блока топливных форсунок. В свою очередь, снижение нежелательных вибраций обеспечивает увеличение эффективности и срока эксплуатации турбинного двигателя.

[0046] Примерные варианты выполнения блока камеры сгорания, применяемого в турбинном двигателе, и способы сборки указанного блока подробно описаны выше. Способы и устройства не ограничены отдельными вариантами выполнения, описанными здесь, а более того, компоненты устройств и/или этапы способа могут использоваться независимо и отдельно от других описанных здесь компонентов и/или этапов. Например, способы и устройства могут также использоваться в сочетании с другими устройствами камер сгорания и способами и не ограничены на практике только описанным здесь турбинным двигателем. Более того, примерный вариант выполнения может быть выполнен и использован в связи со многими другими приложениями по устройствам камер сгорания.

[0047] Хотя отдельные признаки различных вариантов выполнения изобретения изображены на одних чертежах и не изображены на других, это делается только для удобства. Более того, ссылки на ″один вариант выполнения″ в вышеизложенном описании не интерпретируются как исключающие существование дополнительных вариантов выполнения, которые также включают упомянутые признаки. В соответствии с принципами изобретения любой признак чертежа может быть ссылкой и/или пунктом формулы изобретения в сочетании с любым признаком любого другого чертежа.

[0048] В данном письменном описании используются примеры для раскрытия изобретения, включая наилучший метод, а также для того, чтобы дать возможность любому специалисту в данной области техники практически использовать изобретение, включая изготовление и использование любых устройств или систем и реализацию любых включенных способов. Объем охраны изобретения определен в пунктах формулы изобретения и может включать другие примеры, которые встретятся специалистам в данной области техники. Подобные другие примеры находятся в пределах объема формулы изобретения, если у них есть структурные элементы, которые не отличаются от указанных в формуле изобретения, или если они содержат эквивалентные структурные элементы с несущественными отличиями от указанных в формуле изобретения.

1. Блок (34) топливных форсунок, применяемый в турбинном двигателе (10) и содержащий:группу топливных форсунок (38), расположенных внутри воздушной напорной камеры, ограниченной корпусом (44), причем каждая из указанных топливных форсунок соединена с жаровой трубой (54), ограничивающей камеру сгорания, и содержит:корпус (84), имеющий внутреннюю поверхность (96), ограничивающую напорную камеру (106) для охлаждающей тек