Устройство с ручным управлением для вспенивания молока в чашке

Иллюстрации

Показать всеИзобретение относится к устройству для вспенивания молока, содержащему резервуар для воды, парогенератор, средство для вспенивания молока, которое соединено по текучей среде с парогенератором, и ручной насос, который соединен по текучей среде как с резервуаром для воды, так и парогенератором, содержащий исполнительный механизм с ручным управлением, который перемещается между первым положением исполнительного механизма и вторым положением исполнительного механизма и который при перемещении из первого положения исполнительного механизма во второе положение исполнительного механизма вызывает вытеснение текучей среды из резервуара для воды в парогенератор. При этом исполнительный механизм может перемещаться в третье положение, при котором перемещение между первым и вторым положениями разрешено, и в четвертое положение, запрещающее перемещение между первым и вторым положением исполнительного механизма. Таким образом, обеспечивается повышение безопасности при эксплуатации устройства. 9 з.п. ф-лы, 7 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству для вспенивания жидкого пищевого продукта. Поскольку устройство этого типа обычно используется для вспенивания молока, устройство называется устройством для вспенивания молока в нижеследующем тексте.

Предпосылки изобретения

Устройства для вспенивания молока имеются в наличии разных типов. Некоторые устройства для вспенивания молока, например, встроены в кофемашинах, в то время как другие выполнены для автономного использования.

Примером встроенного устройства для вспенивания молока является «паровая трубка», которая обычно встроена в кофеварках эспрессо. Для вспенивания молока отверстие для выпуска пара паровой трубки располагают в чашке с молоком на или непосредственно под поверхностью молока. Затем паровую трубку открывают для осуществления впрыска струи пара, который, когда он воздействует на поверхность раздела между воздухом-молоком, вызывает получение смеси молока-воздуха-пара, что приводит к желаемой пене. Недостатком паровой трубки является то, что управление ею требует опыта со стороны пользователя, в частности, поскольку оптимальное положение отверстия для выпуска пара относительно поверхности молока требует довольно особого внимания.

Для упрощения получения молочной пены, особенно для пользователей бытовых устройств, были созданы различные специальные/автономные устройства для вспенивания молока. Некоторые используют внутреннюю емкость с подогревом для вмещения жидкости на основе молока, в которой расположена приводимая в движение мешалка или венчик для вспенивания жидкости в пену. Другие имитируют работу паровой трубки и включают в себя модифицированную насадку для выпуска пара на основе трубки Вентури, которая содействует в процессе вспенивания посредством выкачивания молока из чашки, смешивания его с воздухом и паром и дозирования его обратно в чашку, из которой оно было взято.

Известными специальными устройствами для вспенивания молока являются обычно электрические устройства, которые включают в себя много электронных устройств. Помимо нагревателя такие электронные устройства могут включать в себя электродвигатель, который приводит в действие мешалку или в качестве альтернативы в случае устройства, имитирующего паровую трубку, соленоидный насос, и несколько клапанов как часть системы дозирования воды, выполненных с возможностью последовательно подавать воду в электрический нагреватель, и выпускное отверстие паровой трубки. Кроме того, устройство для вспенивания молока может включать в себя внутренние электронные устройства, такие как центральный контроллер, который управляет работой всего устройства и, например, позволяет пользователю устанавливать конкретные рабочие параметры, например температуру нагревателя, время вспенивания, количество пара и т.д., в зависимости от жидкости, подлежащей вспениванию, и ее объема. Устройство может быть дополнительно оснащено множеством внешних элементов управления для обеспечения ввода пользователем заданных параметров.

Электронные элементы в известных устройствах для вспенивания молока делают их изготовление довольно дорогим, и их работа, в основном во влажной кухонной среде, подвержена нарушениям. Риск возникновения неисправностей, обусловленных влагой, является особенно неизбежным для вспенивателей типа мешалки, в которых, по меньшей мере, внутренняя емкость для жидкости должна тщательно очищаться после каждого использования для поддержания гигиены устройства. Кроме того, внешние элементы управления пользователем, которые необходимы для управления всеми функциями устройства для вспенивания молока, обычно могут быть расположены на наружной стороне устройства и могут, таким образом, портить красивый с эстетической точки зрения, изящный цельный внешний вид.

Краткое описание изобретения

Задачей настоящего изобретения является создание устройства для вспенивания молока, которое устраняет или уменьшает один или более из вышеупомянутых недостатков, связанных с известными вспенивателями молока. Более конкретно задачей настоящего изобретения является создание устройства для вспенивания молока, которое является экономичным в изготовлении, надежным, не требует тщательной очистки после использования и обеспечивает свободное исполнение множества внешних элементов управления.

Для этой цели первый аспект настоящего изобретения относится к устройству для вспенивания молока. Устройство может содержать резервуар для воды для содержания воды, парогенератор для испарения воды и средство для вспенивания молока для вспенивания молока с помощью пара, причем средство соединено по текучей среде с парогенератором. Устройство может дополнительно включать в себя ручной насос, который соединен по текучей среде как с резервуаром для воды, так и с парогенератором, и может содержать исполнительный механизм с ручным управлением, который перемещается между первым положением исполнительного механизма и вторым положением исполнительного механизма, и который после перемещения из первого положения исполнительного механизма во второе положение исполнительного механизма вызывает вытеснение текучей среды из резервуара для воды в парогенератор.

Механический ручной насос в раскрытом к настоящему времени устройстве исключает необходимость в сложном электрическом насосе и, таким образом, делает устройство относительно экономичным в изготовлении. Это также делает устройство более надежным, поскольку ручной насос менее подвержен нарушениям (в частности, вызванным влагой), чем электрический насос. Кроме того, это может вызывать чувство профессионального мастерства у пользователя, так как он должен применять немного мышечной силы к исполнительному механизму для вытеснения воды из резервуара для воды в парогенератор. Ручной насос предпочтительно может быть выполнен таким образом, что один исполнительный механизм или ход насоса вытесняет около 0,5-5 мл воды, обеспечивая достаточное количество пара для получения обычной чашки молочной пены за счет приблизительно одного-трех ходов насоса.

Важно, чтобы исполнительный механизм ручного насоса мог эффективно быть единственным элементом управления пользователем устройства и обеспечивать очень чистое, бесшумное исполнение.

Первое и второе положения исполнительного механизма ручного насоса могут быть определены разными способами в разных вариантах осуществления. Например, в одном варианте осуществления ручным насосом может быть рычажный насос, и исполнительный механизм может иметь вид рычага, который поворачивается между первой и второй угловой ориентацией. В другом варианте осуществления ручным насосом может, например, быть винтовой насос, и исполнительный механизм может быть соединен с вращающимся винтом таким образом, что его первое и второе положения могут определять разные угловые положения относительно оси/шпинделя винта. В предпочтительном варианте осуществления функция исполнительного механизма ручного насоса может быть осуществлена посредством выполнения исполнительного механизма таким образом, что он перемещается между первым положением исполнительного механизма и вторым положением исполнительного механизма посредством перемещения вдоль первой, центральной или продольной оси устройства. Центральная или продольная ось устройства обычно может проходить вертикально во время нормального использования, так что, в частности, ручное толкающее усилие, приложенное к исполнительному механизму для перемещения его из первого положения исполнительного механизма во второе положение исполнительного механизма, компенсируется поверхностью, которая поддерживает устройство в целом, например кухонным рабочим столом.

Дополнительная функция, например функция электрического двухпозиционного переключателя, в частности для парогенератора, может быть включена в исполнительный механизм посредством выполнения его таким образом, что он дополнительно перемещается между третьим положением исполнительного механизма и четвертым положением исполнительного механизма, предпочтительно посредством вращения вокруг первой оси. Такая конфигурация исключает необходимость в дополнительном переключателе управления на наружной стороне устройства и может, таким образом, обеспечивать его бесшумное исполнение.

В одном варианте осуществления вышеупомянутые две функции исполнительного механизма могут быть соединены. В конце концов, только вытеснение воды из резервуара для воды в парогенератор является понятным, и, следовательно, только должно быть обеспечено, когда устройство включено и на парогенератор подано питание. Исполнительный механизм в третьем положении исполнительного механизма, т. е. в положении «выключено», может, таким образом, быть заблокирован от перемещения между первым положением исполнительного механизма и вторым положением исполнительного механизма, в то время как исполнительный механизм в четвертом положении исполнительного механизма, т. е. в положении «включено», может перемещаться между первым положением исполнительного механизма и вторым положением исполнительного механизма.

Устройство может использоваться как автономное устройство или встроенное в кофемашину, например кофеварку экспрессо.

Эти и другие признаки и преимущества настоящего изобретения будут более понятными на основании нижеследующего подробного описания конкретных вариантов осуществления настоящего изобретения вместе с сопроводительными чертежами, которые, как подразумевается, иллюстрируют, но не ограничивают настоящее изобретение.

Краткое описание чертежей

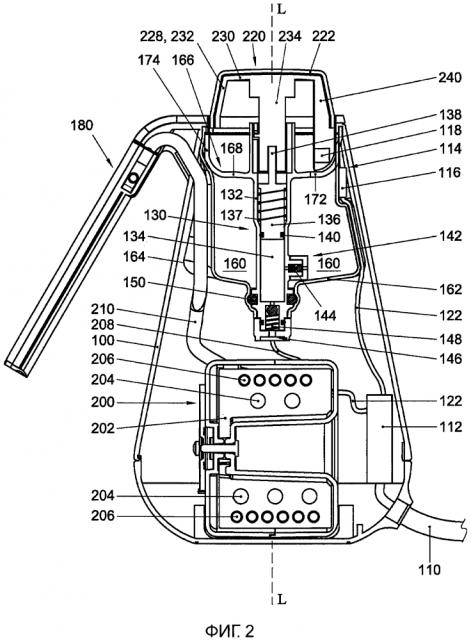

Фиг. 1 - схематичный перспективный вид примера устройства для вспенивания молока в соответствии с настоящим изобретением, содержащего корпус и исполнительный механизм, расположенный на нем;

фиг. 2 - схематичный вид в разрезе сбоку устройства для вспенивания молока на фиг. 1;

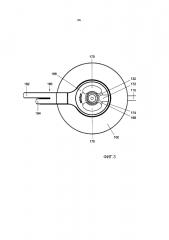

фиг. 3 - схематичный вид сверху корпуса устройства для вспенивания молока, изображенного на фиг. 1 и 2, причем исполнительный механизм удален с верхней части корпуса для открытия крышки со сливом;

фиг. 4 - схематичный перспективный вид сверху корпуса устройства для вспенивания молока, изображенного на фиг. 1-4, иллюстрирующий, в частности, конструкцию верхнего конца цилиндрического вала ручного насоса;

фиг. 5 - схематичный перспективный вид снизу исполнительного механизма устройства для вспенивания молока, изображенного на фиг. 1-4; и

фиг. 6 - схематичный перспективный вид устройства для вспенивания молока, изображенного на фиг. 1-5, в котором удален наружный кожух средства для вспенивания молока, чтобы видеть его внутренние трубки.

Подробное описание

На фиг. 1-6 схематично изображен пример осуществления устройства 1 для вспенивания молока в соответствии с настоящим изобретением, конструкция и работа которого описаны ниже.

Как можно лучше всего видеть на фиг. 1 и 2, устройство 1 для вспенивания молока может включать в себя обычный конусообразный корпус 100, который вмещает резервуар 160 для воды, парогенератор 200, большую часть ручного насоса 130 для передачи воды из резервуара 160 для воды в парогенератор 200 и электрический контроллер 112. Устройство 1 может дополнительно включать в себя исполнительный механизм 220, который может быть расположен в верхней части корпуса 100 и считаться частью ручного насоса 130, и средство 180 для вспенивания молока, который соединен с корпусом 100 и проходит в сторону от него в направлении вниз с наклоном. Резервуар 160 для воды, ручной насос 130, парогенератор 200 и средство 180 для вспенивания молока могут быть соединены последовательно по текучей среде в указанном порядке.

Резервуар 160 для воды может быть образован нижней стенкой 162, обычно конической боковой стенкой 164, соответствующей контуру корпуса 100, и крышкой 166 со сливом. Крышка 166 со сливом может быть выполнена как одно целое с цилиндрическим валом 132 ручного насоса 130, вокруг которого может быть расположен резервуар 160 для воды. Цилиндрический вал 132 может проходить вниз как через крышку 166 со сливом, так и через нижнюю стенку 162 резервуара 160 для воды. Водонепроницаемость соединения между нижней стенкой 162 резервуара 160 для воды и цилиндрическим валом 132 ручного насоса 130 может быть осуществлена за счет уплотнительного кольца 150. Крышка 166 со сливом резервуара 160 для воды, называемая таким образом, поскольку ее внешний вид напоминает мойку со сливом (см. фиг. 3 и 4), может образовывать нижнюю стенку 168 и вертикальную боковую стенку 174. Нижняя стенка может образовывать, по меньшей мере, одно сливное отверстие 170, 172 для обеспечения слива воды, налитой в крышку 166 со сливом, в резервуар 160 для воды, расположенный под ней. В изображенном варианте осуществления, как лучше всего можно видеть на виде сверху на фиг. 3, крышка со сливом включает в себя три сливных отверстия: два щелевых отверстия 170, которые частично проходят вокруг цилиндрического вала 132, и одно небольшое отверстие 174, которое проходит к боковой стенке 174 крышки со сливом. Последнее сливное отверстие 174 может быть выполнено для взаимодействия с участком 240 электронного выключателя исполнительного механизма 220 и определять угловое положение «включено» исполнительного механизма, как будет описано ниже.

Как упомянуто, ручной насос 130 может включать в себя цилиндрический вал 132, который проходит вниз через резервуар 160 для воды и вдоль центральной оси L корпуса 100. Цилиндрический вал 132 может образовывать камеру 134 для текучей среды, объем которой определяется осевым положением поршня 136, который расположен с возможностью перемещения внутри вала 132. Поршень 136 может перемещаться в осевом направлении между первым или верхним положением (изображенным на фиг. 2) и вторым или нижним положением и смещается в верхнее положение при помощи механической пружины 137. Уплотнение 140 поршня может быть расположено в выемке на периферийной стенке поршня 136 для обеспечения того, чтобы вода (под давлением) не вытекала между валом 132 и поршнем 136 при смещении последнего в осевом направлении. Камера 134 для текучей среды может находиться в селективном сообщении по текучей среде с резервуаром 160 для воды через первый клапан одностороннего действия или обратный клапан 144, который расположен непосредственно над нижней стенкой 162 резервуара 160 для воды, и с концом 208 для подачи воды паропровода 206 парогенератора 200 через второй клапан 148 одностороннего действия, который расположен на нижнем конце вала 132. Два клапана 144, 148 одностороннего действия могут быть выполнены с возможностью попеременной работы, так что вода всасывается в камеру 134 для текучей среды из резервуара 160 для воды при перемещении поршня 136 вверх в валу 132, и вода вытесняется из камеры 134 для текучей среды в паропровод 206 парогенератора 200 при перемещении поршня 136 вниз. Ручной насос 130 предпочтительно может быть выполнен таким образом, что во время хода поршня вниз около 0,5-5 мл воды подается в парогенератор 200. Это обеспечивает образование количества пара, которое достаточно для обычной чашки молочной пены за счет приблизительно одного-трех ходов поршня насоса. Специалист в данной области техники должен понимать, что ручные насосы, в частности только механические ручные насосы, поставляются различных типов, и что раскрытое устройство 1 не ограничивается использованием изображенной конструкцией ручного насоса и вместо этого может использовать каждый их этих различных типов.

Парогенератор 200 может содержать тепловую массу 202, например, в виде блока, выполненного из металла с относительно большой теплоемкостью и теплопроводностью, например алюминия. Тепловая масса 202 может вмещать две соосно намотанные спирали 204, 206. Внутренняя спираль может быть образована электрически стойкой нагревательной спиралью, которая служит в качестве нагревательного элемента 204, в то время как наружная спираль может быть образована полым паропроводом 206, который, например, может быть выполнен из нержавеющей стали. В процессе работы вода, выпущенная в конец 208 для подачи воды паропровода 206, может, по существу, сразу испаряться под действием тепла, отводимого от тепловой массы 202, которая может быть нагрета нагревательной спиралью 204 до температуры намного выше 100°C, например температуры в диапазоне 130-150°C, во время короткой предшествующей фазы нагрева. Таким образом, использование тепловой массы 202 способствует стабильному энергопотреблению из электрической сети и последовательному производству пара. Поскольку конец 208 для подачи воды паропровода 206 обычно закрыт вторым обратным клапаном 148, вода, которая испаряется внутри паропровода 206, вытесняется из паропровода на его конце для выпуска пара под действием своего собственного давления. Конец для выпуска пара может быть образован паровой трубкой 210, которая проходит от парогенератора 200 и соединена со средством 180 для вспенивания молока.

Устройство 1 для вспенивания молока в соответствии с настоящим изобретением может быть выполнено с возможностью обеспечения «вспенивания молока в чашке», то есть вспенивания молока не внутри большого внутреннего резервуара (для (вспенивания) молока)), а в наружной чашке. Одна форма вспенивания молока в чашке уже была упомянута выше и включает в себя паровую трубку, средство для вспенивания молока в соответствии с раскрытым устройством может имитировать такую паровую трубку и для этой цели включать в себя немногим больше, чем трубка для выпуска пара. Однако для обеспечения процесса вспенивания средство для вспенивания молока может осуществлять форму вспенивания молока в чашке, в которой молоко перекачивается из чашки с молоком, вспенивается средством и затем подается обратно в чашку. Это более удобно для пользователя, так как это не требует конкретного опыта со стороны пользователя и предотвращает впоследствии необходимость для тщательной очистки внутреннего резервуара для молока устройства 1: необходимо только очищать средство для вспенивания молока, которое может являться съемной моющейся вручную или допускающей мойку в машине частью устройства 1.

Соответственно средство 180 для вспенивания молока, используемое в устройстве в соответствии с настоящим изобретением может включать в себя две трубки: трубку 182 для всасывания молока и трубку 184 для вспенивания. Трубка 182 для всасывания молока может быть более длинной из двух трубок и проходить между свободным нижним концом и верхним концом. Трубка 184 для вспенивания может также проходить между свободным нижним концом и верхним концом. В одном варианте осуществления (не показан) трубка 184 для вспенивания может включать в себя две последовательно расположенные трубки Вентури. Первая трубка Вентури может быть расположена на верхнем конце трубки для вспенивания и выполнена для смешивания пара с молоком (для нагрева последнего). Для этой цели верхний конец по потоку первой трубки Вентури может быть соединен с паровой трубкой 210, в то время как нижний конец по потоку может быть соединен с верхним концом по потоку второй трубки Вентури. Суженный участок между верхним и нижним концами по потоку первой трубки Вентури может быть соединен с верхним концом трубки 182 для всасывания молока, так что, когда пар вытесняется через первую трубку Вентури, молоко может всасываться в поток пара через трубку для всасывания молока для получения смеси пар-молоко. Вторая трубка Вентури может быть расположена непосредственно вниз по потоку от первой и выполнена для смешивания смеси из пара и молока с воздухом и, таким образом, может образовывать желаемую нагретую молочную пену. Следовательно, суженный участок во второй трубке Вентури может быть соединен по текучей среде с окружающей средой средства через трубку для всасывания воздуха.

Специалист в данной области техники должен понимать, что средство 180 для вспенивания молока может быть выполнено различными способами. В другом варианте осуществления две вышеупомянутые трубки Вентури могут, например, быть соединены в одну трубку Вентури, суженный участок которой соединен по текучей среде как с верхним концом трубки 182 для всасывания молока, так и трубкой для всасывания воздуха. В другом предпочтительном варианте осуществления, который изображен на фиг. 6, за счет удаления наружного кожуха с трубок 182, 184 вторая трубка Вентури может быть заменена камерой 188 смешивания, которая расположена вниз по потоку от первой трубки 186 Вентури и которая имеет относительно большое верхнее по потоку/впускное отверстие, расположенное на расстоянии от нижнего конца по потоку первой трубки 186 Вентури при концентрическом расположении с ней, так что воздушный зазор 190 существует между первой трубкой 186 Вентури и камерой 188 смешивания. Следовательно, когда во время использования струя смеси пара и молока выходит из первой трубки 186 Вентури, она проходит через зазор 190 между первой трубкой 186 Вентури и камерой 188 смешивания. Под воздействием струи воздух всасывается в воздушный зазор 190, так что смесь пара, молока и воздуха получается в камере 188 смешивания. Внутри камеры 188 смешивания пар быстро конденсируется в молоко, оставляя желаемую нагретую молочную пену. Этот последний вариант осуществления средства для вспенивания молока описан более подробно в международной заявке на патент № PCT/IB2011/052566, которая была опубликована как WO/2011/158171 и которая, таким образом, включена согласно ссылке.

Устройство 1 для вспенивания молока в соответствии с настоящим изобретением может включать в себя относительно немного электронных устройств. Помимо (нагревательного элемента 204) парогенератора 200 устройство 1 для вспенивания молока может содержать шнур 110 электропитания, центральный контроллер 112 и приводимый в действие пользователем переключатель 114. Шнур 110 электропитания может быть соединен с корпусом 100 устройства 1 и проходить между вилкой (не показана) на наружной стороне и центральным контроллером 112 на внутренней стороне корпуса 100. Центральный контроллер 112, в свою очередь, может дополнительно быть соединен с переключателем 114 с помощью электрического кабеля 120 и с нагревательным элементом 204 с помощью электрического кабеля 122. Контроллер 112 может быть выполнен с возможностью подачи питания на нагревательный элемент 204, когда переключатель 114 находится в положении «включено», и выключать питание на нагревательный элемент 204, когда переключатель находится в положении «выключено».

Приводимый в действие пользователем переключатель 114 может быть любым подходящим типом и обычно может включать в себя две части: первую часть, которая неподвижно соединена с корпусом 100, и вторую часть, которая встроена в исполнительный механизм 220. Первая часть может, например, включать в себя магнитный датчик 116, например датчик с язычковым контактом или датчик Холла, в то время как вторая часть может включать в себя постоянный магнит 118, или наоборот. Точно так же в изображенном варианте осуществления магнитный датчик 116 может быть расположен на/напротив наружной стороны боковой стенки 164 резервуара 160 для воды рядом со сливным отверстием 174 в нижней стенке 168 крышки 166 со сливом, которая выполнена для взаимодействия с участком 240 электронного переключателя исполнительного механизма 220. Соответствующий постоянный магнит 118 может быть расположен на участке 240 электронного переключателя исполнительного механизма 220, как будет объяснено ниже. Соответственно, когда исполнительный механизм 220 ориентирован для приведения постоянного магнита внутри участка 240 электронного переключателя в окрестность магнитного датчика 116, датчик 116 может обнаруживать магнитное поле магнита 118 и заставлять переключатель переключаться из своего положения «выключено», заданного по умолчанию, в свое положение «включено».

Исполнительный механизм 220 устройства 1 для вспенивания молока, который изображен отдельно на фиг. 5, может обеспечивать работу устройства. Более конкретно исполнительный механизм 220 может служить в качестве крышки для крышки 166 со сливом, в качестве исполнительного механизма для ручного насоса 130 и/или в качестве переключателя управления для электронных устройств устройства 1, включая, в частности, парогенератор 200. В изображенном варианте осуществления исполнительный механизм 220 выполняет все три функции, но в альтернативных вариантах осуществления он может выполнять только одну или две из них.

Исполнительный механизм 220 может включать в себя наружный кожух 222 и внутренний кожух 228. Оба кожуха 222, 228 могут иметь форму чашки с центральной стенкой 224, 230 и вертикальной боковой стенкой 226, 232, расположенной вдоль периферии центральной стенки 224, 230. Наружный кожух 222, который можно видеть с наружной стороны устройства 1 (см. фиг. 1), может иметь красивый внешний вид с эстетической точки зрения, например, посредством изготовления его из матового металла. Внутренний кожух 228, который может быть изготовлен из пластмассы, например, посредством литьевого формования, может образовывать контактный участок 234 ручного насоса и участок 240 электронного переключателя. Конструкция и работа обоих участков 234, 240 будут объяснены последовательно.

Контактный участок 234 ручного насоса может быть выполнен с возможностью сопряжения с цилиндрическим валом 132 и поршнем 136 ручного насоса 130. Он может включать в себя вставку 236 для цилиндрического вала, которая расположена в центре и выступает перпендикулярно от центральной стенки 230 внутреннего кожуха 228. Наружный диаметр вставки 236 для вала может быть немного меньше внутреннего диаметра верхнего конца цилиндрического вала 132 ручного насоса 130, так что вставка 236 для вала может проскальзывать в верхний конец цилиндрического вала 132 для соединения с поршнем 136. Подходящее соединение между вставкой 236 для вала и поршнем 136 может быть образовано посредством обеспечения каждой половиной пары согласующихся между собой охватываемых-охватывающих соединителей. Например, в изображенном варианте осуществления поршень 136 содержит центральный штифт 138, в то время как вставка 236 для вала содержит ответную выемку 238. Общая осевая длина вставки 236 для вала может быть выбрана таким образом, что, когда вставка 236 для вала вставлена в цилиндрический вал 132 ручного насоса 130 и опирается на поршень 136 в своем верхнем положении, чашеобразные участки 222, 228 исполнительного механизма 220 занимают исходное положение, из которого он может смещаться вниз эффективно в область, образованную крышкой 166 со сливом, таким образом, чтобы вытеснить поршень 136 в его нижнее положение и осуществить ход поршня насоса, который вытесняет воду из камеры 134 для текучей среды ручного насоса 130 в конец 208 для подачи воды паропровода парогенератора 200.

Для обеспечения блокирования с возможностью съема исполнительного механизма 220 в остальной части устройства 1 контактный участок 234 ручного насоса исполнительного механизма 220 с одной стороны и верхний конец цилиндрического вала 132 и поршня 136 ручного насоса с другой стороны могут образовывать байонетное крепление. Вставка 236 для вала контактного участка 240 ручного насоса может, например, содержать один или более радиально выступающих наружу штифтов 237, в то время как внутренняя стенка верхнего конца цилиндрического вала может содержать одну или более соответствующих угловых прорезей 133, или наоборот.

В изображенном варианте осуществления (см., в частности, фиг. 4 и 5) вставка 236 для вала содержит один штифт 237 в положении, диаметрально противоположном участку 240 электронного переключателя. Внутренняя стенка верхнего конца цилиндрического вала 132 дополнительно содержит одну согласующуюся угловую прорезь 133, которая включает в себя три прямых части прорези 133a, b, c. Первая часть 133a и третья часть 133c прорези проходят параллельно вдоль центральной оси L цилиндрического вала 132, и вторая часть 133b соединяет эти две части под прямыми углами. Первая и вторая части 133a, 133b прорези образуют часть стопора байонетного крепления: исполнительный механизм 220 может быть расположен наверху корпуса 100 посредством вставки своей вставки 236 для вала в верхний конец цилиндрического вала 132 ручного насоса 130, так что штифт 237 на вставке 236 для вала скользит вниз в первую (проходящую в осевом направлении) часть 133a прорези. При перемещении вниз вставка 236 для вала может зацепляться с поршнем 136, смещаемым пружиной, так что дальнейшее перемещение вниз незначительно сжимает пружину 137. При столкновении штифта 237 с нижним концом первой части 133a прорези исполнительный механизм 220 может поворачиваться по часовой стрелке на угол около 45° вокруг центральной оси L устройства 1, так что штифт 237 скользит по касательной через вторую часть 133b прорези до точки ее середины. Эта точка может определять угловое положение «выключено» исполнительного механизма 220. Вследствие действия, направленного вверх, поршня 136, смещаемого пружиной, к вставке 236 для вала исполнительный механизм 220 может блокироваться силой трения на месте в этом положении «выключено». Из положения «выключено» исполнительный механизм 220 может поворачиваться или в направлении против часовой стрелки, например, как первый этап при осуществлении вышеупомянутых этапов обратным путем для удаления исполнительного механизма 220 с корпуса 100, или в направлении по часовой стрелке. Исполнительный механизм 220 не может перемещаться вверх или вниз, например, потому что штифт 237 при горизонтальном прохождении второй части 133b прорези препятствует такому перемещению. Когда исполнительный механизм 220 поворачивается дальше в направлении по часовой стрелке, например, на общий угол около 90°, штифт 237 сталкивается с концом второй части 133b прорези, который может соответствовать верхнему концу третьей части 133c прорези. Это положение исполнительного механизма 220 может определять угловое положение «включено», которое указано выше, и обеспечивать перемещение вверх и перемещение вниз исполнительного механизма 220 вдоль осевого направления L, поскольку (i) штифт 237 сейчас расположен в проходящей в осевом направлении третьей части 133c прорези, и (ii) участок 240 электронного переключателя исполнительного механизма 220 находится в осевом соответствии со сливным отверстием 172, которое выполнено для взаимодействия с ним.

Участок 240 электронного переключателя исполнительного механизма 220 может быть образован при помощи штифта, который расположен на вертикальной боковой стенке 232 внутреннего кожуха 228 исполнительного механизма 220 или частично включен в нее и который выступает в осевом направлении за ее нижнюю или свободную кромку. По меньшей мере, нижний, выступающий конец штифта может иметь размер для вмещения в сливное отверстие 172 во время осевого перемещения вверх и вниз исполнительного механизма 220 вдоль цилиндрического вала 132. Штифт может быть выполнен в виде элемента управления для приводимого в действие пользователем электронного переключателя и для этой цели включает в себя выемку 242, которая вмещает постоянный магнит 118 переключателя, описанный выше.

Таким образом, исполнительный механизм 220 может поворачиваться вокруг центральной оси L между тремя разными положениями, которые по часовой стрелке включают в себя положение, в котором исполнительный механизм 220 отсоединяется от корпуса 100 посредством вытягивания его вверх, положение «выключено», в котором исполнительный механизм не может перемещаться вверх или вниз и магнит 118 участка 240 электронного переключателя отделен от магнитного датчика 116 достаточно далеко для предотвращения переключения переключателя 114 в положение «включено», и положение «включено», в котором исполнительный механизм 220 может перемещаться вверх и вниз вдоль центральной оси L и в котором магнит 118 участка 240 электронного переключателя находится рядом с магнитным датчиком 116, заставляя переключатель 114 находиться в положении «включено».

После использования пользователь может сначала отсоединить исполнительный механизм 220 от корпуса 100 для заполнения резервуара 160 для воды посредством налива воды в крышку 166 со сливом до тех пор, пока вода не будет больше сливаться из нее, указывая на то, что резервуар 160 для воды полный. Для повторного наполнения резервуара 160 для воды обычно пользователь может использовать полый чашеобразный исполнительный механизм 220 в качестве маленького ведерка для воды для подачи воды из крана в крышку 160 со сливом. Этот режим работы избавляет от трудности удержания устройства 1 в кухонной раковине для расположения крышки 166 со сливом под краном и устраняет необходимость в разъемной конструкции корпуса, в которой устройство включало бы основание с источником питания и кувшин, который соединяется с возможностью съема с ним, как принято в известных электрических чайниках. После заполнения резервуара пользователь может повторно закрепить исполнительный механизм 220 и повернуть его вокруг центральной оси L через его положение «выключено» в его положение «включено». Это будет заставлять центральный контроллер 112 подавать питание на нагревательный элемент 204 парогенератора 200 для нагрева его тепловой массы 202 до температуры значительно выше 100°C. После короткой фазы нагрева пользователь может переместить исполнительный механизм 220 вдоль центральной оси L для подачи жидкой воды из резервуара 160 для воды в паропровод 208, проходящий через нагретую тепловую массу 202 парогенератора 200. Это будет заставлять жидкую воду испаряться, по существу, мгновенно, и пар будет вытесняться из парогенератора 200 через паровую трубку 210, которая соединена со средством 180 для вспенивания молока. Чашка с молоком может удерживаться на нижнем конце трубки 182 для всасывания молока средства для вспенивания молока, так что молоко может откачиваться из нее, вспениваться внутри трубки 184 для вспенивания и затем выливаться обратно в чашку. При завершении процесса вспенивания пользователь может повернуть исполнительный механизм обратно из его положение «включено» в его положение «выключено» для выключения подачи питания на нагревательный элемент 204 парогенератора 200.

Хотя иллюстративные варианты осуществления настоящего изобретения были описаны выше частично со ссылкой на сопроводительные чертежи, следует понимать, что настоящее изобретение не ограничивается этими вариантами осуществления. Изменения в раскрытых вариантах осуществления могут быть понятны и осуществлены специалистами в данной области техники при применении на практике заявленного изобретения на основании изучения чертежей, раскрытия и прилагаемой формулы изобретения. Ссылка в данном описании на «один вариант осуществления» или «вариант осуществлении» означает то, что конкретный признак, конструкция или характеристика, описанные в связи с данным вариантом осуществления, включены в, по меньшей мере, один вариант осуществления настоящего изобретения. Таким образом, появления фраз «в одном варианте осуществления» или «в варианте осуществления» в различных местах в данном описании не обязательно относятся к одному и тому же варианту осуществления. Кроме того, следует отметить, что конкретные признаки, конструкции или характеристики одного или более вариантов осуществления могут быть объединены любым подходящим способом для создания новых, не описанных явно вариантов осуществления.

Список элементов

1 - устройство для вспенивания молока

100 - корпус

110 - шнур электропитания

112 - центральный контроллер

114 - приводимый в действие пользователем переключатель (переключаемый между положениями «включено/выключено»)

116 - магнитный датчик/датчик с язычковым контактом

118 - постоянный магнит

120 - электрический кабель между контроллером и магнитным датчиком

122 - электрический кабель между контроллером и нагревательной спиралью

130 - ручной насос

132 - цилиндрический вал

133 - прорезь для взаимодействия с радиальным штифтом на вставке для вала исполнительного механизма

134 - камера для текучей среды

136 - поршень

137 - механическая пружина

138 - центрирующий штифт поршня

140 - уплотнительное кольцо вокруг поршня

142 - впуск воды

144 - первый или обратный клапан для впуска воды

146 - выпуск воды

148 - второй или обратный клапан для выпуска воды