Болтовое соединение деталей

Иллюстрации

Показать всеПредложено болтовое соединение деталей. Оно включает изготовление болта, установку болта в отверстие деталей и затягивание гайкой, при этом болт изготавливают из головки и стержня отдельно, стержень выполняют с конусным участком на одном конце стержня и с цилиндрическим с нанесенной резьбой участком на противоположном конце стержня. Конусный и цилиндрический участки стержня сопряжены радиусной поверхностью, а угол конуса, расширяющегося к концу стержня участка, противоположного участку с резьбой, выполняют равным 6-15°; головку высотой h=(0,65-1)dс (диаметра стержня) выполняют с конусным сквозным отверстием, угол конуса отверстия в головке выполняют соответствующим углу конуса расширяющегося участка стержня. После этого стержень вставляют в конусное отверстие головки до соприкосновения конусных поверхностей стержня и головки и вводят собранный болт в отверстие соединяемых деталей и производят соединение деталей путем установки и затягивания гайки. При этом по образующей конусной поверхности головки выполняют канавку (паз) поперечного сечения размером, например, 1,5×1,3 мм (фиг. 2), в которую помещают пруток ⌀1,5 мм из материала более твердого, чем материал стержня, таким образом, чтобы он выступал из конусной поверхности на величину 0,2-0,3 мм на длине не более 0,7 длины образующей головки от торца головки с большим диаметром. 3 ил.

Реферат

Область техники

Изобретение относится к технической физике, более конкретно к крепежным элементам деталей и узлов, и может быть использовано при производстве болтовых соединений с помощью болтов, преимущественно из титановых сплавов, работающих при циклических нагрузках в авиастроении, судостроении и других отраслях промышленности, для повышения надежности и долговечности соединений.

Уровень техники

Метод изготовления титанового крепежа механической обработкой характеризуется большой трудоемкостью, невысоким коэффициентом использования металла и низкой производительностью, а следовательно, и высокой стоимостью деталей крепления. Кроме того, метод точения не обеспечивает достаточно высоких механических свойств болтов, особенно усталостной прочности из-за концентрации напряжений в зоне резкого перехода поверхности опорного бурта головки болта к цилиндрической поверхности стержня болта (в шейке болта) из-за невыгодного распределения линий течения металла в зоне головки. В таких болтах в зоне перехода от головки к стержню легко зарождаются усталостные трещины, которые распространяются вдоль волокон, вызывая разрушение деталей. В связи с этим метод точения был заменен на технологию изготовления деталей крепления с горячей высадкой головки. При этом методе температура заготовки, необходимая для осуществления горячей высадки, составляет не менее 600-700°С.

Наибольшую производительность обеспечивает технология изготовления деталей крепления с холодной высадкой головок, особенно при изготовлении деталей крепления небольшого диаметра. Однако и этому методу присущи недостатки: а) необходимость обеспечения высокого качества поверхности заготовок и точности их геометрии; б) высокие удельные давления высадки, что приводит к довольно быстрому износу инструмента; в) требование высокого уровня пластических и технологических свойств исходного материала; г) неизбежность применения смазки, ограничение номенклатуры болтами малого диаметра - до 8-10 мм.

Обычно способ болтового соединения деталей включает: изготовление болта, установку болта в отверстие деталей и затягивание его гайкой.

При изготовлении разнообразных конструкций широко используются различные виды разъемного соединения и крепления деталей. Наиболее распространен способ резьбового соединения посредством элементов деталей крепежа типа болт, винт и т.п. При этом болт, винт и др. традиционно содержат выполненные монолитно стержень и головку болта (патент RU №2216658 и Технология изготовления титановых деталей крепления. М.: Металлургия, 1996 г., 143 с.), винта (ОСТ 1.76508-86).

Известен болт по патенту РФ №2057255, МПК F16B 35/04, 1996 г.

По данному патенту изготовление болта производится следующим образом: из заготовки цилиндрической формы вытачивают болт, далее сверлят осевое отверстие с коническим дном в головке болта и устанавливают в него сплошную заглушку. Болт обеспечивает снижение коэффициента концентрации напряжений и увеличивает долговечность.

Недостатком такой конструкции в случае изготовления болтов из титана является низкий коэффициент использования материала, что приводит к удорожанию болтовых соединений.

Недостатком этих аналогов можно считать также высокую трудоемкость изготовления традиционного монолитного болта, особенно из труднообрабатываемого материала, например титанового сплава, и относительно низкий коэффициент использования материала (КИМ). Известен способ изготовления сваркой трением деталей, преимущественно типа болт, состоящих из стержня и головки (патент Германии №19917071, B23K 20/12, 1999 г.). По данному способу на стержне и головке выполняют конусные участки с наружной и внутренней конусными поверхностями соответственно, по которым детали сопрягаются и сжимаются друг с другом. При этом стержень выполняют сужающимся к концу. При вращении одной из деталей происходит фрикционный нагрев до пластифицирования материала в зоне трения, и при их сжатии образуется сварное соединение.

Основными недостатками всех указанных выше патентов являются недостаточно плавное сопряжение поверхностей (галтели) стержня и головки, что отрицательно влияет на ресурс соединения, а также ослабление стержня в месте сопряжения, изготовленного из материала, чувствительного к термическому циклу сварки, что также снижает прочность соединения.

Известно болтовое соединение деталей патент №2384762 (прототип), в котором головку и стержень болта изготовляют отдельно. Стержень выполняют с конусным расширением на конце, противоположном концу с нанесенной резьбой. Головку выполняют с конусным сквозным отверстием, угол конуса отверстия в головке выполняют соответствующим углу конуса расширенного участка стержня. После чего стержень вставляют в конусное отверстие головки и производят соединение деталей путем установки и затягивания гайки. При этом стержень выполняют с конусным и цилиндрическим участками стержня, сопряженными радиусной поверхностью, а угол конуса расширяющегося участка стержня выполняют равным 6-15°.

Недостаток: существует возможность проворота головки относительно стержня, выработка, снижение ресурса.

Сущность изобретения

Задачей предложенного изобретения является разработка такой схемы соединения деталей болтами, которая позволила бы повысить усталостную прочность соединения, выполняемого преимущественно болтами из титановых сплавов. При этом изобретение должно исключить возможность проворота головки относительно стержня болта при знакопеременных вибронагружениях и повысить ресурс соединения.

Решение поставленной задачи достигается тем, что в изобретении болтового соединения деталей, включающем изготовление болта, установку болта в отверстие деталей и затягивание гайкой, болт изготавливают из головки и стержня отдельно, при этом стержень выполняют с конусным расширением на конце, противоположном концу с нанесенной стандартной резьбой, головку выполняют с конусным сквозным отверстием, угол конуса отверстия в головке выполняют соответствующим углу конусности расширенного участка стержня. При этом вдоль образующей поверхности головки выполняют канавку (паз) размером, например, 1,5×1,3 мм, в которую помещают пруток ⌀1,5 мм из материала более твердого, чем материал стержня, таким образом, чтобы он выступал из конусной поверхности на величину 0,2-0,3 мм на длине не более 0,7 длины образующей конусной поверхности головки, начиная от торца головки с большим диаметром, после чего стержень вставляют в конусное отверстие головки и производят соединение деталей. Если выступание прутка меньше 0,2 мм - возможны сдвиги головки относительно стержня, что увеличивает износ, выработку материала и снижение ресурса. Если более 0,3 мм - эффективность снижается, поскольку в зоне выступающего прутка между поверхностями головки и стержня увеличивается зазор, головка приближается к шейке стержня, при этом увеличивается износ и снижается ресурс соединения.

Кроме того, в изобретении болтового соединения деталей угол конуса расширяющегося участка стержня выполняют равным 6-15°. Такое выполнение болтового соединения позволяет увеличить ресурс соединений деталей с использованием болтов из титановых сплавов, увеличить КИМ.

Перечень чертежей

Изобретение поясняется чертежами, на которых:

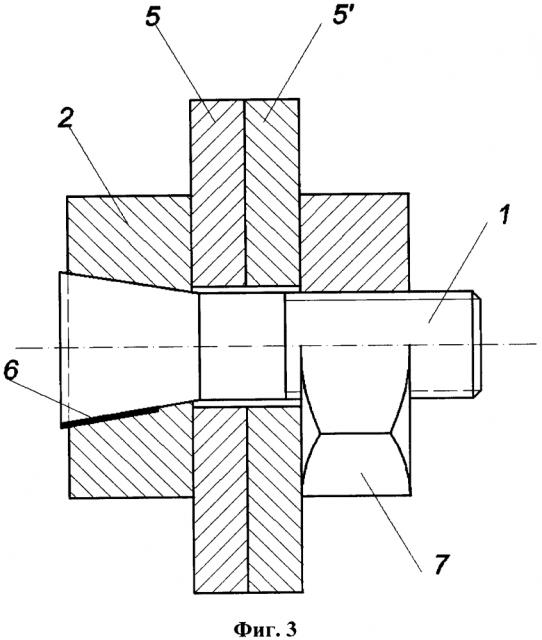

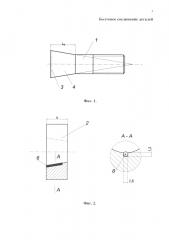

Фиг. 1 - показывает элемент болта - стержень;

Фиг. 2 - показывает элемент болта - головку с пазом с установленным в него прутком;

Фиг. 3 - соединение деталей в разрезе.

Обозначения на фигурах

1 - стержень;

2 - головка;

3 - шлиц;

4 - конусный участок стержня;

5 и 5′ - соединяемые детали;

6 - пруток;

7 - гайка.

Осуществление изобретения

Соединение по данному изобретению осуществляют следующим образом.

Болт изготавливают из двух отдельных составляющих элементов:

- стержня, выполняемого с цилиндрическим участком, несущим резьбу с одного конца, и с конусным расширением на другом конце, противоположном концу с нанесенной стандартной резьбой;

- головки с конусным сквозным отверстием, угол конуса которого соответствует углу конусности расширяющегося участка стержня и с пазом под установку прутка.

Головку 2 (см. фиг. 2) выполняют с высотой h=(0,65-1)dc (диаметра стержня).

Стержень 1 (см. фиг. 1) выполнен с конусным расширением 4 с углом конуса, равным 6-15°. При угле конуса меньше 6° не обеспечивается достаточно прочного соединения стержня с головкой при габаритных (или геометрических) параметрах головок стандартных болтов. Кроме того, при меньших углах не обеспечивается требуемое качество деталей, поскольку при принятых допусках возможно значительное заглубление конусного участка стержня в конусное отверстие головки. При углах конусности больше 15° резко уменьшается КИМ, а эффект практически не меняется.

Конусный и цилиндрический участки стержня сопряжены радиусной поверхностью. Длина конусного участка Lк стержня составляет (1,4-1,5)h, где h - высота стандартной головки. При меньшей длине Lк коническая поверхность головки не размещается целиком на конической поверхности стержня и выступающая за торец стержня часть головки не несет полезной нагрузки. При большей длине Lк лишняя часть стержня выступает из головки, не несет полезной нагрузки, также снижается КИМ. Предусмотрен запас длины конического участка стержня - 0,5 мм для возможного при затяжке продвижения стержня относительно головки.

С данным болтом используются стандартные гайки с диаметром резьбы, соответствующим диаметру резьбы стержня.

Головку и стержень возможно изготавливать из разных материалов в зависимости от условий работы соединения: рабочей среды, температурных условий и др. специальных технических требований. Так, например, возможны комбинации: титан с титаном; титан со сталью; титан с медью или медными сплавами.

Соединение деталей болтом выполняется следующим образом.

В соединяемых деталях 5 и 5′ (см. фиг. 3) сверлят отверстие (лучше - в сборе).

Предварительно в канавку (паз) на конической поверхности головки укладывают пруток 6 от большего диаметра головки, замеряют величину выступа прутка над конической поверхностью головки. Если выступ в пределах 0,2-0,3 мм, то стержень 1 вводят цилиндрическим концом в конусное отверстие головки со стороны ее большего диаметра до соприкосновения конических поверхностей стержня 1 и головки 2; вводят стержень 1 цилиндрическим участком с резьбой в отверстие в собранных под крепление деталей 5 и 5′ и продвигают его до контакта опорной поверхности головки с поверхностью детали. На выступающую из детали резьбовую цилиндрическую часть стержня 1 навинчивают стандартную гайку 7 и затягивают ее, при этом с использованием, например, отвертки, которую вставляют в шлиц 3 на расширенном торце стержня, удерживают его от вращения относительно головки и гайку затягивают.

Преимущества предлагаемого изобретения крепления пакета из двух и более деталей и элементов крепления для него:

- повышение усталостной прочности соединения за счет устранения причин ослабления опасной зоны стержня вблизи опорной поверхности головки, таких как концентрация напряжений;

- возможность использования для стержня и головки разных конструкционных материалов в зависимости от технических требований в условиях эксплуатации;

- раздельное изготовление стержня и головки улучшает условия механической обработки и получение более высокой чистоты поверхности стержня в опасной зоне сопряжения его цилиндрической поверхности с конусной, что особенно важно для повышения прочности и ресурса.

Болтовое соединение деталей, включающее изготовление болта, установку болта в отверстие деталей и затягивание гайкой, при этом болт изготавливают из головки и стержня отдельно, стержень выполняют с конусным участком на одном конце стержня и с цилиндрическим с нанесенной резьбой участком на противоположном конце стержня, конусный и цилиндрический участки стержня сопряжены радиусной поверхностью, а угол конуса, расширяющегося к концу стержня участка, противоположного участку с резьбой, выполняют равным 6-15°; головку высотой h=(0,65-1)dс (диаметра стержня) выполняют с конусным сквозным отверстием, угол конуса отверстия в головке выполняют соответствующим углу конуса расширяющегося участка стержня; после чего стержень вставляют в конусное отверстие головки до соприкосновения конусных поверхностей стержня и головки и вводят собранный болт в отверстие соединяемых деталей и производят соединение деталей путем установки и затягивания гайки, отличающееся тем, что по образующей конусной поверхности головки выполняют канавку (паз) поперечного сечения размером, например, 1,5×1,3 мм (фиг. 2), в которую помещают пруток ⌀1,5 мм из материала более твердого, чем материал стержня, таким образом, чтобы он выступал из конусной поверхности на величину 0,2-0,3 мм на длине не более 0,7 длины образующей головки от торца головки с большим диаметром.