Система двигателя внутреннего сгорания

Иллюстрации

Показать всеИзобретение может быть использовано в двигателях внутреннего сгорания. Система двигателя (10) внутреннего сгорания содержит датчик (30) давления в цилиндре, датчик (42) угла поворота коленчатого вала, уплотнительный участок и электронный блок управления (40). Средство вычисления величины тепловыделения, средство вычисления первого отношения и средство определения неисправности уплотнения реализуются электронным блоком управления (40). Датчик (30) давления в цилиндре включает в себя корпус цилиндрической формы, элемент восприятия давления, который размещен на одном конце этого корпуса и выполнен с возможностью восприятия давления в цилиндре, и элемент измерения давления, расположенный внутри корпуса. Элемент измерения давления выполнен с возможностью генерирования выходного сигнала в соответствии с приложенной сжимающей нагрузкой. Датчик (42) угла поворота коленчатого вала измеряет угол поворота коленчатого вала. Уплотнительный участок уплотняет пространство между наружной поверхностью корпуса датчика (30) давления в цилиндре и поверхностью стенки камеры сгорания (14), которая окружает корпус. Средство вычисления величины тепловыделения предназначено для расчета величины тепловыделения в цилиндре, то есть количества тепла, выделенного при сгорании, на основе данных о давлении в цилиндре, которые представляют собой данные, относящиеся к давлению в цилиндре, измеренному с помощью датчика (30) давления в цилиндре. Средство вычисления первого отношения предназначено для вычисления первого отношения, которое представляет собой отношение величины уменьшения величины тепловыделения по отношению к увеличению угла поворота коленчатого вала в период такта расширения от угла поворота коленчатого вала, при котором величина тепловыделения, рассчитываемого средством вычисления величины тепловыделения, демонстрирует максимальное значение, до момента открытия выпускного клапана. Средство определения неисправности уплотнения предназначено для определения наличия или отсутствия неисправности в работе уплотнения уплотнительного участка на основе первого отношения и частоты вращения двигателя. Технический результат заключается в предотвращении ошибки измерения давления в цилиндре. 11 з.п. ф-лы, 27 ил.

Реферат

Предпосылки создания изобретения

Область техники, к которой относится изобретение

[0001] Данное изобретение относится к системе двигателя внутреннего сгорания.

Предшествующий уровень техники

[0002] Уже известен двигатель внутреннего сгорания, включающий в себя датчик давления в цилиндре, раскрытый, например, в выложенном японском патенте №2009-122076. В вышеупомянутом обычном двигателе внутреннего сгорания имеется уплотнительный участок, герметизирующий пространство между наружной поверхностью датчика давления в цилиндре, имеющего цилиндрическую наружную форму и поверхность стенки камеры сгорания, которая окружает датчик давления в цилиндре. Посредством вышеупомянутого уплотнительного участка, уплотнение выполняется при непосредственном контакте между конусным участком, имеющим конусную форму, образованным на наружной поверхности датчика давления в цилиндре и конусным участком поверхности стенки камеры сгорания, противолежащей этому конусному участку.

[0003] Диафрагма 15 (элемент восприятия давления), которая воспринимает давление в цилиндре, расположена на одном конце, входящем в цилиндрический корпус вышеупомянутого датчика давления в цилиндре. Элемент измерения (тензодатчик) расположен внутри корпуса. Нагрузка сжатия, которая основана на давлении в цилиндре, поступает на элемент измерения от диафрагмы через передающий элемент давления, а элемент измерения выдает выходной сигнал в соответствии с входной нагрузкой сжатия. Участок уплотнения расположен в положении, которое находится со стороны вышеупомянутого конца корпуса относительно элемента измерения в осевом направлении корпуса.

[0004] Следующая проблема существует в той конфигурации, что описана в выложенном японском патенте №2009-122076, в которой уплотнительный участок находится в положении, которое расположено дальше к стороне камеры сгорания по отношению к элементу измерения в осевом направлении корпуса. То есть, по отношению к зазору между корпусом и поверхностью стенки камеры сгорания, если уплотняющее действие уплотнительного участка находится в норме, высокотемпературный газ сгорания поступает лишь при наличии зазора, расположенного на стороне наконечника относительно положения, в котором находится уплотнительный участок. В противоположность этому, если возникают нарушения в уплотнительном участке, и уплотняющее действие ухудшается, высокотемпературный газ сгорания будет проникать через зазор, расположенный дальше на внутренней стороне, чем уплотнительный участок. Соответственно, количество тепла, полученного от газообразных продуктов сгорания элементом, расположенным на пути, по которому нагрузка сжатия передается от элемента восприятия давления на элемент измерения, увеличивается. В результате происходит увеличение ошибки измерения давления в цилиндре, которое связано с тепловой деформацией наконечника датчика, участвующего в измерении давления от элемента восприятия давления к элементу измерения, что вызвано разницей между переходным процессом теплового расширения элемента (корпуса) на наружной стороне концевого участка датчика и теплового расширения элемента на его внутренней стороне. Именно поэтому желательно предусмотреть средства для выполнения определения, имеются ли или нет неисправности в уплотнительном участке на конкретной машине.

Сущность изобретения

[0005] Настоящее изобретение было выполнено для решения вышеописанной проблемы и задачей настоящего изобретения является создание системы двигателя внутреннего сгорания, сконфигурированной, чтобы иметь возможность установить, имеются или нет неисправности в работе уплотнения уплотнительного участка между датчиком давления в цилиндре и поверхностью стенки камеры сгорания. Система двигателя внутреннего сгорания согласно настоящему изобретению включает в себя датчик давления в цилиндре, датчик угла поворота коленчатого вала, уплотнительный участок, средство вычисления величины тепловыделения, средство вычисления первого отношения и средство определения неисправности уплотнения. Датчик давления в цилиндре включает в себя корпус, выполненный в форме цилиндра; элемент восприятия давления, который размещен на одном конце корпуса и выполнен с возможностью восприятия давления в цилиндре, при этом давление в цилиндре представляет собой давление газа внутри камеры сгорания; элемент измерения давления расположенный внутри корпуса, и сконфигурированный с возможностью получения нагрузки сжатия, основанной на давлении в цилиндре, от элемента восприятия давления, причем элемент измерения давления выполнен с возможностью генерирования выходного сигнала в соответствии с входной нагрузкой сжатия. Датчик угла поворота коленчатого вала выполнен с возможностью определения угла поворота коленчатого вала. Уплотнительный участок выполнен с возможностью уплотнения пространства между наружной поверхностью корпуса и поверхностью стенки камеры сгорания, которая окружает корпус, и в осевом направлении относительно корпуса расположен по отношению к элементу измерения давления в положении со стороны камеры сгорания. Средство вычисления величины тепловыделения сконфигурировано для расчета величины тепловыделения в цилиндре, то есть величины тепла, выделенного при сгорании, на основе данных о давлении в цилиндре, которые представляют собой данные, относящиеся к давлению в цилиндре, определяемому с помощью датчика давления в цилиндре.

[0006] Средство вычисления первого отношения для вычисления первого отношения, которое представляет собой отношение величины уменьшения величины тепловыделения по отношению к увеличению угла поворота коленчатого вала в период такта расширения от угла поворота коленчатого вала, при котором величина тепловыделения, рассчитанного средством вычисления величины тепловыделения, демонстрирует максимальное значение, до момента открытия выпускного клапана. Средство определения неисправности уплотнения для определения наличия или отсутствия неисправности в работе уплотнения уплотнительного участка на основе первого отношения и частоты вращения двигателя.

[0007] Предпочтительно, что в случае, когда второе отношение, которое является отношением величины уменьшения в первом отношении по отношению к величине возрастания частоты вращения двигателя, больше первого порогового значения, средство определения нарушения уплотнения определяет, что существует неисправность в работе уплотнения уплотнительного участка.

[0008] Предпочтительно, что в случае, когда первое отношение больше, чем второе пороговое значение, которое соответствует частоте вращения двигателя в цикле, в котором поступают данные о давлении в цилиндре, служащие основой для расчета отношения, средство определения неисправности уплотнения определяет, что существует неисправность в работе уплотнения уплотнительного участка. Предпочтительно, что второе пороговое значение установлено таким образом, чтобы уменьшаться, когда частота вращения двигателя является высокой по сравнению с тем, когда частоты вращения двигателя является низкой.

[0009] Система двигателя внутреннего сгорания может дополнительно включать в себя средство вычисления сгоревшей массовой доли для вычисления сгоревшей массовой доли; и средство вычисления периода задержки воспламенения с использованием момента зажигания и сгоревшей массовой доли, при этом средство вычисления периода задержки воспламенения корректирует расчетный период задержки воспламенения в соответствии с величиной второго отношения.

[00010] Кроме того, предпочтительно, что система двигателя внутреннего сгорания дополнительно включает в себя регулирующее средство для регулирования, по меньшей мере, одного из следующего: величина впрыска топлива, количество поступающего воздуха и энергия зажигания таким образом, чтобы разница между периодом задержки воспламенения, который рассчитывают с помощью средства вычисления периода задержки воспламенения, и заданным значением времени задержки воспламенения, была устранена.

[00011] Система двигателя внутреннего сгорания может дополнительно включать в себя средство вычисления сгоревшей массовой доли для вычисления сгоревшей массовой доли, и средство вычисления середины сгорания для расчета середины сгорания на основе сгоревшей массовой доли, при этом средство вычисления середины сгорания корректирует вычисленную середину сгорания в соответствии с величиной второго отношения.

[00012] Кроме того, предпочтительно, что система двигателя внутреннего сгорания дополнительно включает в себя регулирующее средство момента зажигания для регулирования момента зажигания, так чтобы разница между серединой сгорания, вычисленным с помощью средства вычисления середины сгорания, и заданной серединой сгорания, была устранена.

[00013] Система двигателя внутреннего сгорания дополнительно может включать в себя средство вычисления сгоревшей массовой доли для вычисления сгоревшей массовой доли; и средство вычисления периода задержки воспламенения для вычисления периода задержки воспламенения с использованием момента зажигания и сгоревшей массовой доли, при этом средство вычисления периода задержки воспламенения корректирует расчетный период задержки воспламенения в соответствии с величиной первого отношения

[00014] Система двигателя внутреннего сгорания может дополнительно включать в себя регулирующее средство для регулирования, по меньшей мере, одного из следующего: величина впрыска топлива, количество поступающего воздуха и энергия зажигания, таким образом, чтобы разница между периодом задержки воспламенения, рассчитанного с помощью средства вычисления периода задержки воспламенения, и заданным значением времени задержки воспламенения, была устранена.

[00015] Система двигателя внутреннего сгорания может дополнительно включать в себя средство вычисления сгоревшей массовой доли для вычисления сгоревшей массовой доли; и средство вычисления середины сгорания для расчета середины сгорания на основе сгоревшей массовой доли. Средство вычисления середины сгорания корректирует вычисленную середину сгорания в соответствии с величиной первого отношения.

[00016] Кроме того, предпочтительно, что система двигателя внутреннего сгорания может дополнительно включать в себя регулирующее средство момента зажигания для регулирования момента зажигания, так чтобы разница между серединой сгорания, вычисленной с помощью средства вычисления середины сгорания, и заданной серединой сгорания, была устранена.

[00017] Предпочтительно, что средство определения неисправности уплотнения производит определение в отношении неисправности в работе уплотнения уплотнительного участка в то время, когда двигатель внутреннего сгорания двигатель работает при стехиометрическом отношении воздух-топливо.

[00018] В соответствии с настоящим изобретением, первое отношение, которое представляет собой отношение величины уменьшения величины тепловыделения по отношению к увеличению угла поворота коленчатого вала, вычисляют в период такта расширения от угла поворота коленчатого вала, при котором величина тепловыделения, демонстрирует максимальное значение, до момента открытия выпускного клапана. Первое отношение, которое вычисляют таким образом, увеличивается за счет воздействия ошибки измерения для датчика давления в цилиндре, которая вызвана тепловой деформацией. В случае, когда уплотнительный участок находится в том же положении, что и датчик давления в цилиндре согласно настоящему изобретению, первое отношение будет увеличиваться, если возникнут неисправности в работе уплотнения уплотнительного участка. Частота вращения двигателя является доминирующим параметром по отношению к первому отношению. Соответственно, наличие или отсутствие неисправности в работе уплотнения уплотнительного участка может быть определено на основе первого отношения и частоты вращения двигателя.

Краткое описание чертежей

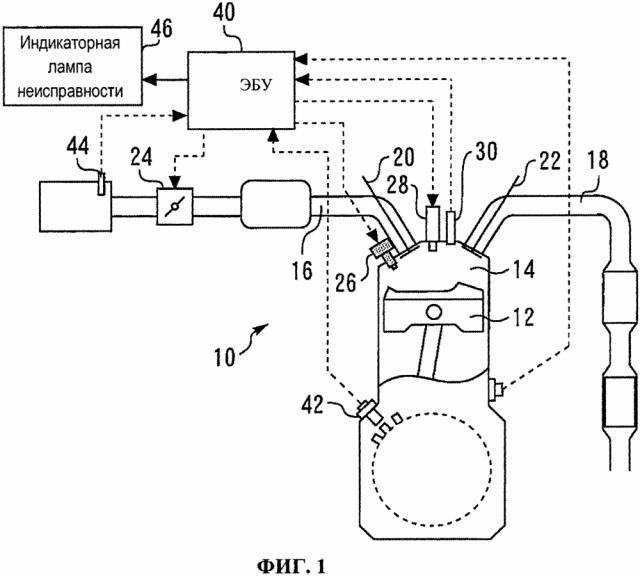

[00019] На фиг. 1 представлена схема, поясняющая структуру системы двигателя внутреннего сгорания в соответствии с первым примером осуществления настоящего изобретения;

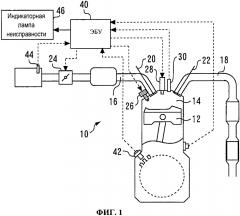

На фиг. 2 представлено поперечное сечение, которое схематично иллюстрирует один из примеров конструкции основной части датчика давления в цилиндре;

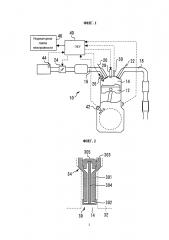

На фиг. 3A и 3B представлены изображения для описания способа, с использованием которого уплотнительный участок герметизирует пространство между датчиком давления в цилиндре и поверхностью стенки камеры сгорания;

На фиг. 4A-4D представлены графики, на которых показаны результаты анализа импульса давления в цилиндре при сгорании;

На фиг. 5 представлен график, иллюстрирующий сравнение временной диаграммы давления в цилиндре и ошибки тепловой деформации при различных частотах вращения вала двигателя, при этом угол поворота коленчатого вала принят в качестве горизонтальной оси;

На фиг. 6 представлен график, иллюстрирующий сравнение временной диаграммы давления в цилиндре и ошибки тепловой деформации при различных частотах вращения вала двигателя, при этом время принято в качестве горизонтальной оси;

На фиг. 7 представлен график, иллюстрирующий зависимость между тангенсом угла наклона k величины тепловыделения Q во время такта расширения и частотой вращения вала двигателя;

На фиг. 8 представлен график, иллюстрирующий пример определения неисправности в работе уплотнения;

На фиг. 9 представлена блок-схема, иллюстрирующая процедуру, выполняемую в первом примере осуществления настоящего изобретения;

На фиг. 10 представлен график для описания технологии определения неисправности в работе уплотнения уплотнительного участка, используемой во втором примере осуществления настоящего изобретения;

На фиг. 11 представлена блок-схема, иллюстрирующая процедуру, выполняемую во втором примере осуществления настоящего изобретения.

На фиг. 12A и 12B представлены схемы для описания ошибки измерения по отношению к периоду задержки воспламенения, которая сопутствует возникновению неисправности в работе уплотнения уплотнительного участка;

На фиг. 13 представлена схема для описания способа задания порогового значения α, используемого для определения неисправности в работе уплотнения согласно третьему примеру осуществления настоящего изобретения;

На фиг. 14 представлена схема для описания способа задания величины коррекции для угла поворота коленчатого вала от момента SA зажигания до точки 10%-го сгорания СА10 (далее угол поворота SA-CA10) на основе отношения X;

На фиг. 15 представлена схема, показывающая зависимость между SA-СА10 и отношением воздух-топливо (A/F);

На фиг. 16 представлена блок-схема для описания схемы управления с обратной связью количеством впрыскиваемого топлива с использованием SA-СА10;

На фиг. 17 представлена блок-схема, иллюстрирующая процедуру, выполняемую в третьем примере осуществления настоящего изобретения;

На фиг. 18 представлена блок-схема, иллюстрирующая процедуру, выполняемую в третьем примере осуществления настоящего изобретения;

На фиг. 19 представлен график для описания способа задания величины коррекции для угла поворота SA-CA50 на основе отношения X;

На фиг. 20 представлена блок-схема для описания схемы управления с обратной связью моментом зажигания с использованием угла поворота SA-СА50 в четвертом примере осуществления настоящего изобретения;

На фиг. 21 представлена блок-схема иллюстрирующая процедуру, выполняемую в четвертом примере осуществления настоящего изобретения;

На фиг. 22 представлена блок-схема иллюстрирующая процедуру, выполняемую в четвертом примере осуществления настоящего изобретения.

Подробное описание примеров осуществления изобретения

Первый пример осуществления изобретения

[Конфигурация системы для первого примера осуществления изобретения]

[00020] На фиг. 1 представлена схема, поясняющая структуру системы двигателя 10 внутреннего сгорания в первом примере осуществления настоящего изобретения. Система двигателя внутреннего сгорания, показанная на фиг. 1, включает в себя двигатель 10 внутреннего сгорания с искровым зажиганием. В каждом цилиндре двигателя 10 внутреннего сгорания расположен поршень 12. Камера 14 сгорания сформирована над днищем поршня 12 внутри соответствующего цилиндра. Впускной канал 16 и выпускной канал 18 сообщаются с камерой 14 сгорания.

[00021] Во впускном отверстии размещен впускной клапан 20, который закрывает и открывает впускное отверстие впускного канала 16. В выпускном отверстии размещен выпускной клапан 22, который закрывает и открывает выпускное отверстие выпускного канала 18. Во впускном канале 16 также находится дроссельная заслонка 24 с электронным управлением.

[00022] Каждый цилиндр двигателя 10 внутреннего сгорания оснащен топливной форсункой 26 для впрыска топлива непосредственно в камеру 14 сгорания (в цилиндр), и свечой 28 зажигания для воспламенения воздушно-топливной смеси. В каждом цилиндре также установлен датчик 30 давления в цилиндре для измерения давления в цилиндре, которое представляет собой давление газа внутри камеры 14 сгорания.

[00023] Система согласно настоящему примеру осуществления изобретения также включает в себя электронный блок 40 управления (ЭБУ). Блок ЭБУ 40 включает в себя центральный процессор (ЦП), интегральную схему памяти, содержащую ПЗУ и ОЗУ и т.п., порты ввода/вывода и т.д. В дополнение к вышеупомянутому датчику 30 давления в цилиндре, к входному порту блока ЭБУ 40 подключены различные датчики для получения данных о рабочем состоянии двигателя 10 внутреннего сгорания, такие как датчик 42 угла поворота коленчатого вала и расходомер 44 воздуха. Датчик 42 угла поворота коленчатого вала определяет угол поворота коленчатого вала. Блок ЭБУ 40 может получать информацию о частоте вращения двигателя, используя сигналы об угле поворота коленчатого вала. Расходомер 44 воздуха измеряет объем впускаемого воздуха. К выходному порту блока ЭБУ 40 подключены различные исполнительные устройства для управления работой двигателя 10 внутреннего сгорания, такие как дроссельная заслонка 24, топливная форсунка 26 и свеча 28 зажигания. К выходному порту блока ЭБУ 40 также подключена индикаторная лампа 46 неисправности (MIL) для уведомления водителя о неисправности в работе уплотнения уплотнительного участка 34, который описан ниже. Блок ЭБУ 40 осуществляет заданное управление двигателем, например, управление впрыском топлива и управление зажиганием путем приведения в действие различных исполнительных устройств, на основе выходных сигналов описанных выше различных датчиков и заданных программ. Блок ЭБУ 40 также выполняет функцию синхронизации выходного сигнала датчика 30 давления в цилиндре с углом поворота коленчатого вала, подачи синхронизированного сигнала на аналогово-цифровое (АЦ) преобразование и получение результирующего сигнала. Посредством этого, можно измерить давление в цилиндре в произвольный момент времени по углу поворота коленчатого вала в пределах диапазона, допускаемого разрешающей способностью АЦ преобразования. Кроме того, блок ЭБУ 40 имеет функцию вычисления величины объема цилиндра по углу поворота коленчатого вала, зависящую от положения коленчатого вала.

[00024] В системе, согласно настоящему примеру осуществления изобретения, которая включает в себя датчик 30 давления в цилиндре и датчик 42 угла поворота коленчатого вала, данные о давлении в цилиндре (форме временной диаграммы давления в цилиндре) могут быть получены синхронизировано по углу поворота (СА) коленчатого вала в каждом рабочем цикле двигателя 10 внутреннего сгорания (см. фиг. 4 (b), которая описана ниже). Величина Q тепловыделения в цилиндре при произвольном угле 0 поворота коленчатого вала может быть вычислена в соответствии с нижеуказанными уравнениями (1) и (2), с использованием полученных данных о давлении в цилиндре и первого закона термодинамики. Кроме того, сгоревшая массовая доля топлива (далее именуемая «MFB» - mass fraction burned) при произвольном угле θ поворота коленчатого вала может быть рассчитана в соответствии со следующим уравнением (3), с использованием данных о величине Q тепловыделения в цилиндре. Кроме того, угол поворота коленчатого вала в момент времени, при котором значение MFB становится равной заранее определенной доле X (%), можно получить, используя уравнение (3).

где в уравнении (1) Р обозначает давление в цилиндре, V обозначает объем цилиндра и k обозначает коэффициент удельной теплоемкости газа в цилиндре. Кроме того, в приведенном выше уравнении (3), θmin обозначает точку начала горения (0% сгорания, точка САО угла поворота коленчатого вала), а θmax обозначает точку окончания горения (100% сгорания, точка СА100 угла поворота коленчатого вала).

[Схематичный пример конфигурации датчика давления в цилиндре]

[00025] На фиг. 2 представлено поперечное сечение, которое схематично иллюстрирует один из примеров конструкции основной части датчика 30 давления в цилиндре. Датчик 30 давления в цилиндре, показанный на фиг. 2, содержит цилиндрический корпус 301. Диафрагма 302, которая представляет собой элемент восприятия давления, воспринимающий давление в цилиндре, установлена на одном из торцов корпуса 301 (то есть, представляет собой головку датчика 30 давления). Стакан 303 для восприятия усилия расположен в промежуточной части корпуса 301 таким образом, чтобы перекрыть внутреннее пространство корпуса 301 в области наконечника. Внутри корпуса 301 расположен стержнеобразный передающий элемент 304. Передающий элемент 304 размещен между диафрагмой 302 и стаканом 303 для восприятия усилия. В соответствии с этой конструкцией, сжимающая нагрузка, в основе которой лежит давление в цилиндре, передается от диафрагмы 302 к стакану 303 для восприятия усилия с помощью передающего элемента 304.

[00026] Тензометрический элемент 305 установлен на поверхности донца стакана 303 для восприятия усилия противоположной той, с которой контактирует передающий элемент 304. Тензометрический элемент 305 генерирует выходной сигнал в соответствии с величиной деформации стакана 303 для восприятия усилия, которая вызвана вышеупомянутой сжимающей нагрузкой. Выходной сигнал тензометрического элемента 305 коррелирует с давлением в цилиндре. Именно поэтому, датчиком 30 давления в цилиндре, давление в цилиндре может быть измерено, на основе выходного сигнала от тензометрического элемента 305. Следует отметить, что, хотя этот случай является примером конфигурации, в которой использован тензометрический элемент 305, такая же базовая конфигурация основного участка также применяется по отношению к датчику давления в цилиндре, в котором использован пьезоэлектрический элемент в качестве элемента измерения давления. То есть, в случае с пьезоэлектрическим элементом, суть, что нагрузка сжатия, основанная на давлении в цилиндре, поступает от элемента восприятия давления через промежуточный элемент, такой как обкладка или непосредственно на пьезоэлектрический элемент 20, и пьезоэлектрический элемент генерирует выходной сигнал в соответствии с входной нагрузкой сжатия, является одной и той же.

[Уплотнение между датчиком давления в цилиндре и поверхностью стенки камеры сгорания]

[00027] Фиг. 3A и 3B представляют собой изображения для описания способа, с использованием которого уплотнительный участок уплотняет пространство между датчиком 30 давления в цилиндре и поверхностью стенки камеры 14 сгорания. Уплотнительный участок 34 размещается между датчиком 30 давления и поверхностью стенки камеры 14 сгорания (по существу, поверхностью стенки головки 32 цилиндра), которая охватывает датчик 30 давления в цилиндре. Уплотнительный участок 34 уплотняет пространство между датчиком 30 давления в цилиндре и вышеупомянутой поверхностью стенки так, что газ не просачивается наружу через указанное пространство. В качестве способа уплотнения в основном используется способ уплотнения по конусу или способ с уплотнительной прокладкой. На фиг. 3A и 3B для иллюстрации описания оба способа показаны вместе на одном чертеже, на котором осевая линия датчика 30 давления в цилиндре является разграничительной линией. Следует отметить, что пример конфигурации датчика 30 давления в цилиндре, показанного на фиг. 2, представляет собой пример, в котором принят способ уплотнения по конусу.

[00028] Теперь способы уплотнения будут описаны, принимая датчик 30 давления в цилиндре в качестве примера. Способ уплотнения по конусу представляет собой способ, в котором вводят конусный участок 301A и конусный участок 32а в непосредственный контакт друг с другом. Конусный участок 301а имеет конусную форму, которая образована на наружной поверхности корпуса 301. Конусный участок 32а представляет собой участок поверхности стенки головки 32 цилиндра, противолежащий конусному участку 301а. Способ с уплотнительной прокладкой представляет собой способ, в котором используют прокладку (уплотнительный элемент), размещенную между наружной поверхностью корпуса и поверхностью стенки головки цилиндра.

[Снижение точности измерения давления в цилиндре из-за неисправности в работе уплотнения уплотнительного участка]

[00029] Если уплотнительный участок находится в положении, которое дополнительно отстоит от поверхности камеры сгорания по отношению к элементу измерения давления в осевом направлении корпуса, как в конфигурации, показанной на фиг. 2, то существует проблема, что точность измерения давления в цилиндре снижается, если возникают неисправности в работе уплотнения уплотнительного участка.

[00030] На фиг. 4A-4D представлены изображения, иллюстрирующие результаты анализа временной диаграммы давления в цилиндре в течение процесса сгорания. На фиг. 4 В показана временная диаграмма измеренной величины давления Р в цилиндре, полученного с помощью датчика 30 давления в цилиндре. На фиг. 4А показана временная диаграмма расчетного значения скорости тепловыделения (dQ/dθ). На фиг. 4С показана временная диаграмма расчетного значения разности между давлением в цилиндре, представленным тонкой линией, и давлением в цилиндре, представленным толстой линией на фиг.4 В., то есть, ошибка измерения давления в цилиндре из-за влияния тепловой деформации (далее именуемой просто «ошибкой тепловой деформации» - «thermal strain error»). На фиг. 4D показана временная диаграмма вычисленного значения тепловыделения Q. Кроме того, сигнал, обозначенный тонкой линией на соответствующих графиках на фиг. 4A-4D, представляет собой сигнал в момент, когда уплотняющее действие уплотнительного участка 34 находится в норме, и не возникает тепловой деформации (то есть, временная диаграмма соответствует текущему значению), тогда как с другой стороны, форма колебаний сигнала, обозначенная толстой линией, представляет собой форму колебаний сигнала в момент возникновения неисправности в работе уплотнения (момент большой тепловой деформации).

[00031] Сначала будет описана тепловая деформации датчика 30 давления в цилиндре, которая является предпосылкой вышеупомянутой проблемы. Участок наконечника датчика 30 давления в цилиндре подвергается воздействию со стороны камеры 14 сгорания. Соответственно, при воздействии высоких температур продуктов сгорания в камере 14 сгорания, возникает явление изменения формы наконечника датчика (то есть, тепловая деформация). Если возникает тепловая деформация диафрагмы 302, которая включена в этот участок наконечника датчика, диафрагма 302 расширяется в направлении от передающего элемента 304. В результате такой деформации, величина усилия, с которым диафрагма 302 прижимает через передающий элемент 304 элемент 303 для восприятия усилия деформации, уменьшается. Кроме того, режим передачи тепла от газообразных продуктов сгорания на участок наконечника датчика различен для корпуса 301, который является элементом с наружной стороны участка наконечника датчика, и передающего элемента 304, который является элементом с внутренней стороны участка наконечника датчика. Более конкретно, по причине того, что тепло передается на передающий элемент 304 с внутренней стороны медленнее, чем на корпус 301 с наружной стороны, тепловое расширение передающего элемента 304 происходит позже, чем тепловое расширение корпуса 301. Эта временная разница в тепловом расширении делает существенной снижение величины нажатия на элемент 303 для восприятия усилия.

[00032] Если величина, нажатия на элемент 303 для восприятия усилия, уменьшилась в результате тепловой деформации, измеренное значение давления Р в цилиндре станет меньше, чем значение, соответствующее фактическому давлению (тонкая линия на фиг. 4 В). То есть, будет возникать ошибка тепловой деформации. Временная диаграмма для скорости тепловыделения (dQ/dθ) на фиг. 4А показывает количество тепла, которое получает участок наконечника датчика от газа или пламени в цилиндре, и также показывает момент времени, в который скорость тепловыделения достигает максимума. Кроме того, как показано на фиг. 4С, например, из-за влияния задержки при передаче тепла от газообразных продуктов сгорания на участок наконечника датчика, ошибка тепловой деформации увеличивается с небольшой задержкой относительно начала тепловыделения (то есть, начала подвода тепла к датчику). Это показано на фиг. 4А.

[00033] Если измеренное значение давления Р в цилиндре меньше фактического давления из-за ошибки тепловой деформации, как показано на фиг. 4А, скорость тепловыделения иногда становится отрицательной величиной. Если скорость тепловыделения становится отрицательной величиной, значение тепловыделения Q, получаемое на основании расчета скорости тепловыделения, как показано выше уравнением (2), уменьшается. Более конкретно, как показано тонкой линией на фиг. 4D, в случае, когда уплотняющее действие находится в норме, и не возникает ошибки тепловой деформации, величина тепловыделения Q постоянна от точки окончания сгорания θmax и далее. С другой стороны, если возникает ошибка тепловой деформации, даже если уплотняющее действие находится в норме, величина Q тепловыделения начинает уменьшаться вблизи точки окончания сгорания θmax. В результате появляется тангенс угла наклона k, который представляет собой отношение значения снижения величины тепловыделения Q по отношению к углу поворота коленчатого вала.

[00034] Если возникают неисправности в работе уплотнения, значение уменьшения измеренной величины давления Р в цилиндре увеличивается так, как это проиллюстрировано временной диаграммой, представленной толстой линией на фиг. 4B. В результате ошибка измерения давления в цилиндре из-за тепловой деформации увеличивается. Причина заключается в следующем. Именно, применительно к пространству между корпусом 301 и поверхностью стенки камеры 14 сгорания, если уплотняющее действие уплотнительного участка 34 находится в норме, как показано на фиг. 3A, высокотемпературные газообразные продукты сгорания проникают в зазор вдоль наконечника только до места расположения уплотнительного участка 34. В противоположность этому, как показано на фиг. 3B, в случае возникновения неисправности в уплотнительном участке 34, и нарушения уплотняющего действия, высокотемпературные газообразные продукты сгорания проникают в зазор в сторону углубления, которое находится за уплотнительным участком 34. В результате, количество тепла, подводящегося от газообразных продуктов сгорания на элементы (то есть, передающий элемент 304 и элемент 303 деформации), которые расположены на пути передачи нагрузки сжатия от диафрагмы 302 на тензометрический элемент 305, увеличивается. Соответственно, если возникают неисправности в работе уплотнения, то увеличивается ошибка измерения (то есть, ошибка тепловой деформации) по отношению к давлению в цилиндре, возникающая из-за тепловой нагрузки на участок наконечника датчика, который участвует в измерении давления посредством диафрагмы 302 и тензометрического элемента 305. Соответственно, как показано толстой линией на фиг. 4D, если возникают неисправности в работе уплотнения, тангенс угла наклона k увеличивается по сравнению с тем, когда уплотняющее действие находится в норме.

[00035] Следует отметить, что в случае уплотнения по конусу, нарушения уплотняющего действия возникают, когда ослабляется затяжка по поверхности уплотнения из-за ослабления напряжений в уплотнительной поверхности или из-за посторонних веществ, попавших в уплотнительную поверхность и т.п. Кроме того, в случае использования способа с уплотнительной прокладкой, нарушения уплотняющего действия возникают, когда происходит разрушение или повреждение прокладки, попадание посторонних веществ на уплотнительную поверхность, либо в случае если в уплотнительной поверхности возникают большие царапины. Кроме того, как описано выше, тепловая деформация представляет собой явление, возникающее при такте расширения в процессе сгорания. Ошибка тепловой деформации постепенно уменьшается, когда прекращается подвод тепла на участок наконечника датчика после завершения процесса сгорания, и не возобновляется до времени следующего цикла. То есть, обстоятельства, при которых появляется тепловая деформация, и процесс, в силу которого возникает тепловая деформация в тот же период, что и сгорание, и тепловая деформация прекращается в цикле, в котором она появилась, повторяются. Соответственно, изменение во временной диаграмме давления в цилиндре, вызванном тепловой деформацией, различаются по времени, когда возникает утечка сжатого газа в цилиндре, по причине, такой как износ поршневого кольца, и такое изменение не происходит в период, когда впускной клапан 20 закрывается до возникновения воспламенения, и начала сгорания.

[Определение неисправности в работе уплотнения уплотнительного участка в первом примере осуществления изобретения]

[00036] Особенностью системы согласно настоящему примеру осуществления изобретения является то, что наличие или отсутствие неисправности в работе уплотнения уплотнительного участка 34 на конкретной машине может быть определено с использованием значения X, которое основано на тангенсе угла наклона k величины тепловыделения Q, и частоте вращения вала двигателя.

[Технология для активного генерирования ошибки тепловой деформации при возникновении неисправности в работе уплотнения]

[00037] Для того, чтобы иметь возможность определить неисправность, используя величину тангенса угла наклона k, предпочтительно выбрать конфигурацию, так, чтобы возникала достаточная разница между величиной тангенса угла наклона k между ситуацией, когда уплотняющее действие находится в норме, и ситуацией, когда имеется неисправность уплотняющего действия. Как описано выше, тангенс угла наклона k увеличивается, когда величина тепловыделения Q существенно снижается в такте расширения, при этом ошибка тепловой деформации увеличивается. Ошибка тепловой деформации, например, может активно генерироваться во время возникновения нарушения уплотняющего действия с помощью нижеследующей технологии. В связи с этим, чтобы осуществить определение нарушения в отношении уплотняющего действия, предпочтительно принять конфигурацию в соответствии с нижеследующей технологией.

[00038] То есть, если уплотнительный участок 34 находится в положении, которое дополнительно отстоит от поверхности 14 сгорания, по отношению к тензометрическому элемент 305 в осевом направлении относительно корпуса 301, при возникновении нарушения уплотняющего действия, возрастает количество подводимого тепла к элементам (то есть, передающему элементу 304 и элементу 303 для восприятия усилия), которые расположены на пути передачи нагрузки сжатия от диафрагмы 302 к тензометрическому элементу 305. Таким образом, чтобы активно генерировать ошибку тепловой деформации, например, можно установить большую длину участка от диафрагмы 302 до тензометрического элемента 305. На начальной стадии подвода тепла, возникает промежуточная разница теплового расширения, вызванная разницей в свободной передаче тепла между корпусом 301, который находится на наружной стороне, и передающим элементом 304, который находится на внутренней стороне. Если элемент имеет большую длину, вел