Гиперболоидное контактное гнездо

Иллюстрации

Показать всеИзобретение может быть использовано в электрических соединителях радиоэлектронной аппаратуры, в том числе малого диаметра. Гиперболоидное контактное гнездо состоит из полого цилиндрического корпуса, контактная часть которого выполнена в виде пружины, хвостовика и проволочных контактов, расположенных под заданным углом наклона равномерно по окружности корпуса с образованием гиперболоида вращения. Пружина может быть выполнена из металлического сплава с высокими упругими свойствами, а фиксация элементов устройства может осуществляться методом прессования, например, пуклевки. Технический результат - повышение надежности работы гиперболоидных контактных гнезд малого диаметра, обеспечивающих слабое усилие при сочленении штыря и гиперболоидного контактного гнезда. 2 з.п. ф-лы, 1 ил.

Реферат

Заявляемое техническое решение относится к области электротехники и может быть использовано в электрических соединителях радиоэлектронной аппаратуры, в том числе малого диаметра.

Известно гиперболоидное контактное гнездо по авторскому свидетельству СССР №1274038, H01R 13/00, пр. 28.02.1984, опубл. 30.11.1986, бюл. №44, содержащее корпус, выполненный в виде трубки с завальцованным концом, в полости которого установлен контактный кольцевой проволочный элемент, выполненный в виде единой проволоки путем ее многократного изгиба, при этом корпус жестко соединен с хвостовиком, а контактный проволочный элемент насажен на наконечник хвостовика.

Данное устройство имеет достаточно простую конструкцию и направлено на повышение надежности работы гиперболоидного контактного гнезда, однако не позволяет изготавливать гнезда малого диаметра в виду повышенной сложности сборки, которая возрастает с увеличением числа перегибов проволоки.

Известно гиперболоидное контактное гнездо по патенту RU №2248651, H01R 9/11, пр. 13.06.2002, опубл. 20.03.2005, бюл. №8, состоящее из корпуса, выполненного в виде полого цилиндра, кольца, огибающего корпус, хвостовика и проволочных контактов, расположенных по образующим гиперболоида вращения внутри корпуса с заданным углом наклона равномерно по окружности корпуса в нескольких точках, причем каждой точке контактирования соответствует один проволочный контакт.

Для создания прижимного усилия проволочные контакты (проволочки) в гнезде располагаются по образующим гиперболоида вращения, причем чем больше угол наклона образующих (проволочек), тем больше усилие прижатия. Гладкая цилиндрическая поверхность проволочек в процессе сочленения со штырем (контактом) не вызывает износа контактирующих поверхностей, что гарантирует безотказную работу контактного гнезда.

Данное устройство по совокупности существенных признаков выбрано за наиболее близкий аналог.

Недостатками наиболее близкого аналога являются:

- повышенная сложность и трудоемкость сборки устройства вследствие значительного количества сборочных операций, поскольку проволочные контакты (проволочки) собираются последовательно;

- наличие значительного усилия при сочленении со штырем;

- отсутствие возможности изготовления гнезд малого диаметра.

Задачей, на решение которой направлено заявляемое техническое решение, является уменьшение габаритных размеров электрических соединителей в радиоэлектронной аппаратуре при обеспечении необходимой надежности их работы.

Технический результат, достигаемый при решении поставленной задачи, заключается в возможности изготовления гнезд малого диаметра с пониженной трудоемкостью и с более слабым усилием при сочленении.

Задача решается, а технический результат достигается тем, что в гиперболоидном контактном гнезде, состоящем из полого цилиндрического корпуса, хвостовика и проволочных контактов, расположенных под заданным углом наклона равномерно по окружности корпуса с образованием гиперболоида вращения, контактная часть корпуса выполнена в виде пружины. При этом:

- пружина выполнена из металлического сплава с высокими упругими свойствами;

- фиксация проволочных контактов между корпусом и хвостовиком осуществляется методом прессования, например пуклевки.

Необходимое прижимное усилие проволочных контактов обеспечивается за счет выполнения контактной части корпуса в виде пружины и определяется углом наклона и количеством ее витков.

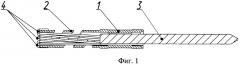

Сущность заявляемого технического решения поясняется графическим изображением.

На фиг. 1 представлена конструкция гиперболоидного гнезда в разрезе.

Устройство содержит корпус 1 (фиг. 1), контактная часть которого выполнена в виде пружины 2, хвостовик 3 и проволочные контакты 4, расположенные под заданным углом равномерно по окружности корпуса 1 с образованием гиперболоида вращения.

Устройство работает следующим образом.

При контакте со штырем (на фиг. не показан) проволочные контакты 4 раздвигаются, упруго деформируя, и сжимают пружину 2 корпуса 1, жестко соединенного с хвостовиком 3, чем обеспечивается необходимое прижимное усилие.

В отличие от ближайшего аналога, где проволочные контакты (проволочки) заводятся в корпус поочередно (одна за другой), при изготовлении заявляемого устройства проволочные контакты 4 с необходимым шагом формируются в единый жгут, а затем помещаются в корпус 1 и фиксируются в месте соединения корпуса 1 и хвостовика 3, что позволяет создать гиперболоидное контактное гнездо малого диаметра.

Диаметры гиперболоидных гнезд характеризуются диаметром вставляемого штыря и проволочных контактов.

Так при диаметре штыря 1 мм и диаметре проволочных контактов 0,14 мм минимальный наружный диаметр гиперболоидного контактного гнезда ближайшего аналога составит 2,4 мм, а минимальный наружный диаметр заявляемого устройства - 1,8 мм.

При диаметре штыря 0,8 мм и диаметре проволочных контактов 0,1 мм минимальный наружный диаметр гиперболоидного контактного гнезда ближайшего аналога составит 1,6 мм, а минимальный наружный диаметр заявляемого устройства - 1,45 мм.

В разумных пределах данное техническое решение позволяет получить минимальный наружный диаметр гнезда 0,75 мм при диаметре штыря 0,3 мм и диаметре проволочных контактов 0,05 мм. Ни одно из известных аналогичных устройств не позволяет достичь таких результатов.

Кроме того, заявляемое техническое решение повышает технологичность и снижает трудоемкость изготовления гиперболоидных контактных гнезд, поскольку проволочные контакты 4 заводятся в корпус 1 одновременно (одной операцией) и одновременно закрепляются (одной операцией) вне зависимости от их количества в гнезде, в то время как в ближайшем аналоге данные операции производятся последовательно-поочередно одна за другой для каждого проволочного контакта (завели одну проволочку - закрепили, завели вторую проволочку - закрепили и т.д.), поэтому в случае, если число проволочных контактов 4 гиперболоидного контактного гнезда равно 10, то по сравнению с ближайшим аналогом трудоемкость изготовления гиперболоидного контактного гнезда по заявляемому техническому решению снижается в 10 раз.

Также заявляемое техническое решение позволяет значительно снизить усилие при сочленении штыря и гиперболоидного контактного гнезда, что обеспечивается упругой деформацией пружины 2 корпуса 1 в продольном направлении, вызывающей подвижку проволочных контактов 4.

Таким образом, заявляемое техническое решение позволяет:

- уменьшить габаритные размеры электрических соединителей в радиоэлектронной аппаратуре за счет изготовления контактных гнезд малого диаметра;

- снизить трудоемкость изготовления гиперболоидных контактных гнезд;

- обеспечить надежность работы гиперболоидных контактных гнезд;

- обеспечить более слабое усилие при сочленении штыря (контакта) и гиперболоидного контактного гнезда.

1. Гиперболоидное контактное гнездо, состоящее из полого цилиндрического корпуса, хвостовика и проволочных контактов, расположенных под заданным углом наклона равномерно по окружности корпуса с образованием гиперболоида вращения, отличающееся тем, что контактная часть корпуса выполнена в виде пружины.

2. Гиперболоидное контактное гнездо по п. 1, отличающееся тем, что пружина выполнена из металлического сплава с высокими упругими свойствами.

3. Гиперболоидное контактное гнездо по п. 1, отличающееся тем, что фиксация элементов устройства осуществлена методом прессования, например пуклевки.