Абразивное изделие с покрытием и способ его изготовления

Иллюстрации

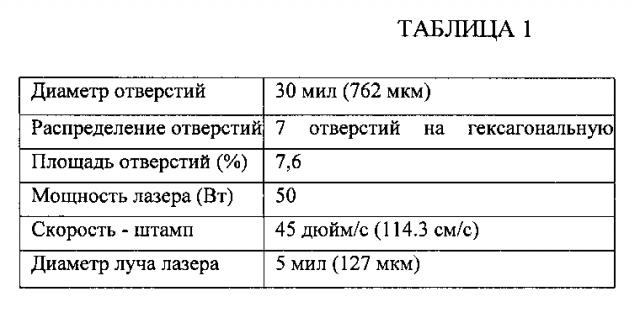

Показать всеИзобретение относится к области абразивной обработки. Абразивное изделие состоит из гибкой подложки, имеющей основную поверхность, содержащую эластичный полимер, способный эластично расширяться и сжиматься в поперечном направлении, при этом полоса эластичного полимера составляет 5,1 см в ширину, 30,5 см в длину и 0,102 мм в толщину и растягивается в продольном направлении по меньшей мере на 3% при статической нагрузке в 22,2 Н, синтетической смолы, соприкасающейся с основной поверхностью и распространенной по всей основной поверхности по заранее определенному рисунку дискретных зон поверхности, абразивных частиц, контактирующих с синтетической смолой и в целом в совмещении с ней, и клеевой смолы, соприкасающейся как с абразивными частицами, а также синтетической смолой, клеевая смола находится в совмещении как с абразивными частицами, также с синтетической смолой, тогда как области основной поверхности, соприкасающиеся с синтетической смолой, в общем находятся в одной плоскости с областями основной поверхности, не касающимися синтетической смолы. Технический результат: абразивное изделие имеет превосходную устойчивость к скручиванию, к расслоению и к нагрузке, имеет повышенную гибкость и при изготовлении требует меньшего количества сырья для достижения того же уровня производительности, как и обычные абразивные изделия. 6 н. и 14 з.п. ф-лы, 2 табл., 2 пр., 6 ил.

Реферат

Область изобретения

Абразивные материалы с покрытием представляются вместе со способами их получения. Более конкретно, абразивные материалы с узорчатым покрытием представляются, наряду со способами их получения.

Предпосылки изобретения

Абразивные материалы с покрытием обычно используются для абразивной обработки, шлифовки и полировки, как в коммерческом, так и в промышленном применении. Эти операции проводятся на самых разнообразных субстратах, в том числе на древесине, древесноподобных материалах, пластмассе, стекловолокне, мягких металлах, эмалированных поверхностях и окрашенных поверхностях. Некоторые абразивные материалы с покрытием могут быть использованы во влажной или сухой среде. Во влажной среде, общие области применения включают шлифование шпаклевкой, шлифование мастикой, шлифование грунтовкой и отделку краской.

В общем, эти абразивные материалы включают в себя бумагу или полимерную подложку, на которую нанесены абразивные частицы. Абразивные частицы могут быть нанесены с помощью одного или нескольких жестких и гибких связующих для закрепления частиц на подложке во время абразивной работы. В производственном процессе, эти связующие часто используют в текучем состоянии, чтобы покрыть подложку и частицы, и затем закаляют, чтобы зафиксировать в заданной структуре и обеспечивают готовый абразивный материал.

В общей конструкции, подложка имеет основную поверхность, которую сначала покрывают «структурным» слоем. Абразивные частицы затем осаждают на структурный слой так, что частицы, по меньшей мере, частично вкраплены в структурный слой. Структурный слой затем закаляется (например, сшивается), чтобы закрепить частицы. Затем второй слой, называемый «клеевым» слоем наносится поверх структурного слоя и абразивных частиц и также закрепляется. Клеевой слой дополнительно стабилизирует частицы, а также повышает прочность и срок службы абразивного материала. По желанию, дополнительные слои могут быть добавлены для видоизменения свойств абразивного материала с покрытием.

Абразивный материал с покрытием может быть оценен на основе определенных эксплуатационных свойств. Во-первых, такое изделие должно иметь желательный баланс между разрезом и отделкой, то есть приемлемая эффективность в удалении материала с заготовки, вместе с приемлемой гладкостью готовой поверхности. Во-вторых, для абразивного материала, также следует избегать чрезмерной «нагрузки», или засорения, что происходит, когда мусор или стружка попадает между абразивными частицами и препятствует режущей способности абразива с покрытием. В-третьих, абразивное изделие должно быть как гибким, так и прочным, чтобы обеспечить длительность использования.

Сущность изобретения

Влажно-абразивное применение может обеспечить особое качество. Абразивные листы могут быть погружены в воду на длительные периоды времени, иногда на более чем 24 часа. Особая проблема, с которой сталкиваются серийные покрытые абразивные частицы во влажной среде, - это склонность этих покрытых материалов к скручиванию. Скручивание абразивного изделия может доставить пользователю значительные неудобства. Аналогичный эффект также может произойти, когда абразивные изделия хранятся во влажных средах. Для уменьшения скручивания абразивные материалы иногда предварительно сгибают в процессе производства, но это, как правило, неэффективно для того, чтобы предотвратить скручивание во время использования.

Настоящее изобретение обеспечивает покрытые абразивные изделия, в которых структурный слой, слой абразивных частиц, клеевой слой наносят на подложку несплошным покрытием. Все три компонента практически совмещаются друг с другом в соответствии с дискретными особенностями сетки, тем самым обеспечивают повсеместные непокрытые участки, проходящие через подложку. Преимущественно, эта конфигурация обеспечивает абразив с покрытием, который демонстрирует превосходную устойчивость к скручиванию по сравнению с обычными абразивными материалами. Более того, эта конфигурация устойчива к нагрузке, расслоению, имеет повышенную гибкость и снижает количество сырья, необходимого для достижения того же уровня производительности при использовании обычных абразивных материалов.

В одном аспекте предоставляется абразивный материал. Абразивный материал содержит гибкую подложку, имеющую основную поверхность, которая содержит эластичный полимер, способный расширяться и сжиматься в поперечном направлении; синтетическую смолу, соприкасающуюся с основной поверхностью, и распространенную по основной поверхности по заранее определенной сетке; абразивные частицы, соприкасающиеся с синтетической смолой и обычно совмещены с ней, если смотреть в направлении нормали к плоскости основной поверхности; и клеевую смолу, связанную как с абразивными частицами, так и синтетической смолой, клеевая смола, которая, как правило, согласуется как с абразивными частицами, так и синтетической смолой, если смотреть в направлении нормали к плоскости основной поверхности, при этом участки основной поверхности, контактирующие с синтетической смолой лежат в одной плоскости с участками основной поверхности не контактируют с синтетической смолой.

В другом аспекте предоставляется абразивный материал, включающий гибкую подложку с, в основном, плоскостной основной поверхностью, содержащей эластичный полимер, способный расширяться и сжиматься в поперечном направлении; и множество дискретных зон на основной поверхности. Каждая зона включает: синтетическую смолу, контактирующую с подложкой; абразивные частицы, контактирующие с синтетической смолой; и клеевую смолу соприкасающуюся с синтетической смолой, абразивными частицами, и подложкой, причем участки подложки, расположенной между соседними зонами не контактируют с синтетической смолой, абразивными частицами, или клеевой смолой.

В еще одном аспекте предоставляется абразивный материал, включающий гибкую подложку с, в основном, плоскостной основной поверхностью, которая содержит эластичный полимер, способный расширяться и сжиматься в поперечном направлении. Синтетическая смола контактирует, по меньшей мере, с частью основной поверхности. Абразивные частицы, соприкасаются с синтетической смолой и обычно в совмещении с синтетической смолой, если смотреть в направлении нормали к плоскости основной поверхности. И клеевая смола, соприкасающаяся как с абразивными частицами, так и с синтетической смолой и обычно в совмещении с абразивными частицами и с синтетической смолой, если смотреть в направлении нормали к плоскости основной поверхности, причем синтетическая смола имеет покрытие не более 30 процентов.

В еще одном аспекте предоставляемый абразивный материал включает: гибкую подложку, имеющую в целом плоскостную основную поверхность; исходное множество дискретных зон на основной поверхности, каждая содержащая: синтетическую смолу, которая контактирует с подложкой; абразивные частицы, контактирующие с синтетической смолой; и клеевую смолу, соприкасающуюся с синтетической смолой, абразивными частицами и подложкой; и дополнительное множество дискретных полимерных зон, каждая из которых не включает в себя один или более компонент: синтетическую смолу, клеевую смолу и абразивные частицы, дополнительное множество зон, расположенных на участках основной поверхности, окружающих исходное множество зон.

В еще одном аспекте предложен способ изготовления абразивного материала, включающий: покрытие распылением структурного композитного материала на основную поверхность подложки, чтобы обеспечить множество дискретных зон структурного композитного материала на основной поверхности; нанесение абразивных частиц на подложку с покрытием таким образом, что абразивные частицы предпочтительно покрывают синтетическую смолу; отверждению синтетической смолы; нанесение клеевой смолы на подложку с покрытием таким образом, что клеевая смола предпочтительно покрывает абразивные частицы и синтетическую смолу; и отверждению клеевой смолы.

В еще одном аспекте предложен способ изготовления абразивного материала, включающий: нанесение синтетической смолы на основную поверхность в целом плоскостной подложки, содержащей низкую поверхностную энергию поверхности, таким образом побуждая синтетическую смолу к спонтанному выпотеванию, обеспечивая дискретные зоны структурного композитного материала на основной поверхности; нанесение абразивных частиц на подложку с покрытием таким образом, что абразивные частицы предпочтительно покрывают синтетическую смолу; отверждению синтетической смолы; нанесение клеевой смолы на подложку с покрытием таким образом, что клеевая смола предпочтительно покрывает абразивные частицы и синтетическую смолу; и отверждению клеевой смолы.

В еще одном аспекте предложен способ изготовления абразивного материала, включающий: покрытие порошком основной поверхности, в общем плоскостной подложки, множеством шариков, шарики содержат синтетическую смолу; по крайней мере, частичное плавление шариков обеспечивает дискретные зоны синтетической смолы по основной поверхности; нанесение абразивных частиц на подложку с покрытием таким образом, что абразивные частицы предпочтительно покрывают синтетическую смолу; отверждению синтетической смолы; нанесение клеевой смолы на подложку с покрытием таким образом, что клеевая смола предпочтительно покрывает абразивные частицы и смолу; и отверждению клеевой смолы.

Краткое описание чертежей

ФИГ. 1. Вид сверху абразивного материала в соответствии с одним вариантом исполнения;

ФИГ. 2а. Увеличенный вид части абразивного материала ФИГ. 1;

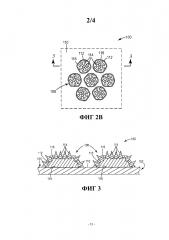

ФИГ. 2б. Увеличенный вид субфрагмента абразивного материала ФИГ. 1 и 2а; ФИГ.3. Вид в поперечном разрезе субфрагмента абразивного материала, показанного на ФИГ. 1, 2а, и 2б;

ФИГ. 4. Вид сверху абразивного материала в соответствии с другим вариантом исполнения;

ФИГ. 5. Вид сверху шаблона, представляющего образец особенностей материала на ФИГ. 1-3;

и ФИГ.6. Увеличенный местный вид шаблона ФИГ. 5, показывает особенности шаблона более подробно.

ОПРЕДЕЛЕНИЯ

В данном контексте:

«Элемент» относится к представлению, которое определяется процессом частичного покрытия;

«Покрытие» относится к проценту площади поверхности подложки. Затемненная элементами площадь является предметом процесса частичного покрытия;

«Диаметр частиц» относится к самому длинному измерению частицы; и

«Группа» относится к группе черт, расположенных в непосредственной близости друг к другу.

Подробное описание

На ФИГ. 1 показан абразивный материал, в соответствии с одним примером осуществления, и он обозначен ссылочным номером 100. Как показано, абразивный материал 100 включает в себя подложку 102, имеющую плоскостную основную поверхность 104 приблизительно параллельную плоскости страницы. Множество дискретных групп 106 расположены на основной поверхности 104 и организованы в заранее определенную сетку. В этом варианте осуществления схема является двумерно-упорядоченной матрицей. Абразивный материал 100 занимает плоскостную прямоугольную область, соответствующую области рисунка, показанной на ФИГ. 1.

Схема групп 106 показана более подробно на ФИГ. 2. Как показано на рисунке, группы 106 упорядочены в гексагональную матрицу, в которой каждая группа 106 имеет шесть равноудаленных соседей (за исключением краевых эффектов). Кроме того, каждая индивидуальная группа 106 сама по себе является шестиугольной группировкой из семи отдельных абразивных элементов 108. Как показано, каждый из элементов 108, как правило, имеют круглую форму. Тем не менее, другие формы, такие как квадрат, прямоугольник, линии и дуги, также могут быть использованы. В других вариантах осуществления элементы 108 не сгруппированы.

В частности, имеются непокрытые участки 110 основной поверхности 104, окружающие каждую группу 106 и расположенные между соседними группами 106. Преимущественно во время шлифования, непокрытые участки 110 обеспечивают открытые каналы, позволяющие стружке, пыли и другому мусору, выводится с поверхности резания, где элементы 108 соприкасаются с рабочей поверхностью.

ФИГ. 2б показывает компоненты элементов 108 более подробно, а ФИГ. 3 показывает два элемента 108 в поперечном сечении. Как показано на этих рисунках, каждый элемент 108 содержит слой синтетической смолы 112, который предпочтительно нанесен на основную поверхность 104 поперек поверхности 118. Синтетическая смола покрывает 112 селективные области подложки 102, тем самым формируя базовый слой для каждого дискретного элемента 108 или «зону», на подложке 102.

Множество абразивных частиц 114 соприкасаются со синтетическая смола 112 и, как правило, распространяются в направлении от основной поверхности 104. Частицы 114, как правило, совмещены с синтетической смолой 112, если смотреть в направлении нормали к плоскости основной поверхности 104. Другими словами, частицы 114, в целом, как правило, распространяются сквозь область основной поверхности 104, которая покрыта синтетическая смола 112, но обычно не проходят сквозь области основной поверхности 104, которые не покрыты синтетическая смола 112.

При желании, частицы 114, по меньшей мере, частично вкраплены в синтетическую смолу 112.

Как показано далее на ФИГ. 3, клеевая смола 116 соприкасается с синтетической смолой 112 и частицами 114 и распространяется на и вокруг синтетической смолы 112 и частиц 114. Клеевая смола 116, как правило, в соотношении как с синтетической смолой 112 и частицами 114, когда рассматриваются в направлении нормали к плоскости основной поверхности 104. Как и абразивные частицы 114, клеевая смола 116 обычно проходит через области основной поверхности 104, покрытой синтетическая смола 112, но, как правило, не распространяется по областям основной поверхности 104 не покрытой синтетическая смола 112.

При желании и как показано, клеевая смола 116 контактирует с синтетической смолой 112, абразивными частицами 114 и подложкой 102. В качестве другого варианта фактически все абразивные частицы 114 инкапсулируются сочетанием синтетической смолы и клеевой смолы 112, 116.

В то время как частицы 114 описаны здесь как «в целом в совмещении» с синтетической смолой 112, должно быть понятно, что частицы 114 сами являются дискретными по природе и имеют небольшие зазоры, расположенные между ними. Таким образом, частицы 114 не покрывают всю область подложки в основе синтетической смолы 112. С другой стороны, следует понимать, что в то время как клеевая смола 116 «в совмещении» с синтетической смолой 112 и частицами 114, клеевая смола 116 может дополнительно распространятся на несколько большие площади по сравнению с покрытием синтетическая смола 112 и частицами 114, как показано на ФИГ. 2Б. В показанном варианте осуществления синтетическая смола 112 полностью инкапсулируется клеевой смолой 116, частицами 114 и подложкой 102.

Кроме того, все элементы 108 на подложке 102 не обязательно должны быть дискретными. Например, синтетическая смола 112, связанная с соседними элементами 108, может быть расположена так близко, что элементы 108 контактируют друг с другом, или становятся взаимосвязанными.

В некоторых вариантах осуществления два или более элементов 108 могут быть взаимосвязаны друг с другом в группе 106, хотя элементы 108 в отдельных группах 106 не взаимосвязаны между собой. В некоторых вариантах осуществления, могут быть области на основной поверхности 104 подложки 102, окружающие элементы 108, которые покрыты синтетическая смола 112 и/или клеевой смолой 116, но не включают частицы 114. Следует понимать, что присутствие одной или более дополнительных полимерных зон, каждая из которых не включает в себя один или более компонент: синтетическую смолу 112, клеевую смолу 116, и частицы 114, - не может значительно ухудшить характеристики абразивного изделия 100. Кроме того, наличие таких полимерных зон не должно быть истолковано как снижение эффективности совмещения этих компонентов относительно друг друга в элементах 108.

Предпочтительно и как показано, подложка 102 имеет равномерную толщину и обычно плоская. В результате, поверхность 118, где основная поверхность 104 контактирует с синтетической смолой 112, как правило, в одной плоскости с области основной поверхности 104, которые не контактируют с синтетической смолой 112 (т.е. непокрытые участки 110). Подложка 102 с однородной толщиной обычно является предпочтительной, чтобы облегчить вариации жесткости и улучшить прилегание материала 100 к обрабатываемому изделию. Этот аспект является еще одним преимуществом, так как равномерно распределяет нагрузку на подложку, что улучшает длительность использования материала 100 и продлевает срок его эксплуатации.

Приведенные абразивные материалы представляют собой решение конкретных проблем, связанных с обычными покрытыми абразивным листами. Одной из проблем является то, что обычные абразивные листы, как правило, сворачиваются во влажных средах. Еще одна проблема заключается в том, что эти покрытые абразивные листы часто сворачиваются сразу же, как произведены. Это явление известно как «свойственный завиток». Чтобы смягчить свойственный завиток, производители могут заранее сгибать эти абразивные листы, но это ведет к дополнительной обработке и до сих пор не эффективно решает скручивание, что затем индуцируется окружающей средой.

В отличие от обычных абразивных материалов, представленные абразивные материалы имеют абразивные частицы, проходящие через множество зон, или дискретных областей с покрытием, вдоль главной поверхности, в то время как непокрытые участки основной поверхности поддерживаются между зонами. Было обнаружено, что, когда участки основной поверхности, окружающей эти зоны не связаны с чем-либо из синтетической смолы, абразивными частицами, или клеевой смолой, эти абразивные материалы показывают превосходную устойчивость к скручиванию при погружении в воду или подвергаются воздействию влажной окружающей среды.

Кроме того, скручивание этих абразивные материалов существенно снижено во время самого процесса производства, и они снижают потребность в предварительном изгибе абразивных листов после того, как синтетическая и клеевая смолы закалены. При испытании в соответствии с тестом сухого скручивания (описан ниже в разделе «Примеры»), радиус скручивания абразивных изделий преимущественно составляет как минимум 20 см. Более предпочтителен радиус скручивания по крайней мере 50 см, а наиболее предпочтительно - по меньшей мере 100 сантиметров. При испытании в соответствии с тестом влажное скручивание (описан ниже в разделе «Примеры»), абразивные материалы предпочтительно показывают радиус скручивания по меньшей мере 2 см. Более предпочтительно - по меньшей мере 5 см и наиболее предпочтительно - по меньшей мере 7 сантиметров.

В качестве дополнительного преимущества, обнаружено, что эти абразивные материалы обладают высокой степенью гибкости, так как существенная часть подложки не имеет покрытия. Большая гибкость, в свою очередь, повышает срок службы. Это особенно проявляется высокой устойчивостью к разрыву и расслоению, когда абразивный материал подвергается смятию при влажных и сухих условиях.

ДРУГИЕ СХЕМЫ ПОКРЫТИЯ

Описанный выше абразивный материал 100 использует двумерную шестиугольную структуру покрытия для элементов 108. В то время как структура является двумерной, элементы 108 имеют свою некоторую толщину, что приводит к тому, что «высота элемента» перпендикулярна плоскости подложки. Однако другие схемы покрытия также возможны, предлагая некоторым элементам преимущество над другими.

В некоторых вариантах исполнения схема включает в себя множество повторяющихся многоугольных групп и/или элементов, включая треугольники, квадраты, ромбы, и тому подобное. Например, треугольные группы могут быть использованы где каждая группа имеет три или более в общем круглых абразивных элементов. Так как абразивные характеристики 108 повышают жесткость основной подложке 102 на местном уровне, узор абразивного материала 100 может иметь повышенную гибкость при изгибе вдоль предпочтительных направлений.

Схему покрытия не надо заказывать. Например, на ФИГ. 4 показан абразивный материал 200 в соответствии с альтернативным вариантом исполнения, где отображается пример, который включает в себя случайный набор элементов. Как и материал 100, материал 200 имеет подложку 202 с основной поверхностью 204 и набор дискретных и, в основном, круглых абразивных элементов 208, которые контактируют, и перекрывают основную поверхность 204. Тем не менее, материал 200 отличается тем, что элементы 208 являются случайными. Необязательно, чтобы элементы 208 могли быть полуслучайными, или имели заказанные ограниченные аспекты. Преимущественно, случайные схемы являются ненаправленными в плоскости основной поверхности подложки, помогая минимизировать вариабельность в режущей способности. В качестве дополнительного преимущества, случайная схема помогает избежать создания систематических линий слабости, которые могут вызывать свертывание абразивного материала вдоль этих направлений.

Другие аспекты материала 200, в том числе конфигурация абразивных элементов 208, аналогичны материалу 100 и не будут повторяться здесь. Одинаковые ссылочные позиции относятся к одинаковым элементам, описанным ранее. Абразивные материалы 100, 200 преимущественно имеют абразивное покрытие (измеряемое как процент от основной поверхности 104), которое соответствует желаемому применению. С одной стороны, увеличение абразивного покрытия преимущественно обеспечивает большую режущую область между абразивными частицами 114 и обрабатываемым объектом. С другой стороны, уменьшение абразивного покрытия увеличивает размер непокрытых областей 110. Увеличение размера непокрытых областей 110, в свою очередь, может обеспечить большее пространство для удаления пыли и мусора и помогают предотвратить нежелательную нагрузку во время абразивной работы.

Установлено, что преимущественно низкие уровни абразивного покрытия, тем не менее, обеспечивают очень высокие уровни разреза, несмотря на относительно небольшую зону резания между абразивом и обрабатываемым объектом. В частности, было обнаружено, что абразивы высшего класса могут быть нанесены на подложку 102 меньше чем 50 процентов покрытия, обеспечивая при этом производительность резки, подобную листам покрытых полностью. Кроме того, было обнаружено, что абразивы крупной фракции могут быть нанесены на подложку 102 меньше чем 20 процентов покрытия, обеспечивая при этом производительность резки, подобную листам с полным покрытием.

ПОДЛОЖКИ

Подложка 102 может быть изготовлена из различных материалов, известных в данной области техники для производства абразивных материалов с покрытием, в том числе герметических покрытых абразивных подложек и пористых негерметических подложек. Предпочтительно, толщина подложки обычно составляет примерно 0,02-5 мм, более предпочтительно от примерно 0,05 до примерно 2,5 миллиметров, и наиболее предпочтительно от примерно 0,1 до примерно 0,4 миллиметров, хотя также может быть использована толщина вне этих диапазонов.

Подложка может быть изготовлена из любого числа различных материалов, в том числе тех, которые обычно используются в качестве подложек в производстве абразивов с покрытием. Типичные гибкие подложки включают полимерную пленку (в том числе грунтованные пленки), такую как полиолефиновая пленка (например, полипропиленовая, включая двуосноориентированную полипропиленовую, полиэфирная пленка, полиамидная пленка, эфир целлюлозная пленка), металлическую фольгу, сетку, пену (например, природный губчатый материал или полиуретановая пена), ткань (например, ткань, изготовленную из волокон или нитей, содержащих полиэстер, нейлон, шелк, хлопок, и/или вискозу), холст, бумагу, бумагу с покрытием, вулканизированную бумагу, вулканизированную фибру, нетканые материалы, сочетание таковых и их обработанные варианты. Подложка может также состоять из двух материалов (например, бумага/пленка, ткань/бумага, пленка/ткань). Тканевая подложка может быть тканой или вязально-прошивной. В некоторых вариантах исполнения подложка представляет собой тонкую и сообразную полимерную пленку, способную расширяться и сжиматься в поперечном (т.е. в плоскости) направлении во время использования. Преимущественно, полоска такого материала подложки, которая составляет 5,1 см (2 дюйма) в ширину, 30,5 см (12 дюймов) в длину и 0,102 мм (4 мил) в толщину и подвергнутая статической нагрузке в продольном направлении в 22,2 Ньютона (5 фунтов-силы), простирается, по крайней мере, на 0,1%, 0,5%, 1,0%, 1,5%, 2,0%, 2,5%, 3,0%, или на 5,0% по отношению к первоначальной длине полосы. Преимущественно, полоса подложки простирается продольно до 20%, 18%, 16%, 14%), 13%), 12%, 11%, или до 10%), по сравнению с первоначальной длиной полосы. Растяжение материала подложки может быть эластичным (с полной величиной пружинения), неэластичный (с нулевой величиной пружинения), или какое-либо совмещение обоих. Это свойство способствует поддержке контакта между абразивными частицами 114 и лежащей в основе подложкой, и может быть особенно полезным, когда подложка включает в себя области возвышений и/или углублений.

Высоко эластичные полимеры, которые могут быть использованы в подложке 102 включают в себя определенный полиолефиновый сополимер, полиуретаны, поливинилхлориды. Одним особенно предпочтительным полиолефиновым сополимером является смола этилен-акриловой кислоты (доступной под торговым обозначением «PRIMACOR 3440» компании «Доу Кемикал Компани» («Dow Chemical Company»), Мидланд, Мичиган. По желанию, смола этилен-акриловой кислоты является одним слоем двухслойной пленки, в которой другой слой - пленка с полиэтилентерефталатной (ПЭТ) несущей средой. В этом варианте пленка ПЭТ не является частью самой подложки 102 и удаляется перед использованием абразивного материала 100. В некоторых вариантах осуществления подложка 102 имеет показатель по меньшей мере 10, 12, или по меньшей мере 15 кгс на квадратный сантиметр (кгс/см2). В некоторых вариантах осуществления подложка 102 имеет показатель до 200, 100, или до 30 кгс/см2. Подложка 102 может иметь предел прочности на разрыв при 100% удлинении (в два раза больше первоначальной длины) по меньшей мере 200, 300, или по меньшей мере 350 кгс/см2. Предел прочности на разрыв подложки 102 может быть до 900, 700 или 550 кгс/см2. Подложки с этими свойства могут обеспечивать различные варианты и преимущества, описанные далее в патенте США №6183677 (Усуи и соав. (Usui et al.)).

Выбор материала подложки может зависеть от предполагаемого применения абразивного материала с покрытием. Толщина и гладкость подложки должны также быть пригодны для обеспечения желательной толщины и гладкости абразивного материала с покрытием, в котором такие характеристики абразивного материала с покрытием могут изменяться в зависимости, например, от предполагаемого применения или использования абразивного материала с покрытием.

При необходимости подложка может иметь как минимум одну из пропиток, слоя грунтовки и/или слоя основы. В основном, цель этих материалов - закрепление подложки и/или защита нитей или волокон в подложке. Если подложка является тканевым материалом, по крайней мере, один из этих материалов обычно используется. Добавление слоя грунтовки или слоя основы может дополнительно привести к «выравниванию» поверхности как на передней так и/или задней стороне подложки. Другие необязательные слои известные в данной области также могут быть использованы, как описано в патенте США №5700302 (Штоэтцел и соавт. (Schoetzel et al.)).

АБРАЗИВНЫЕ ЧАСТИЦЫ

Подходящие абразивные частицы для абразивного материала 100 включают любые известные абразивные частицы или материалы, годные к употреблению в абразивных материалах. Например, полезные абразивные частицы включают конденсированный оксид алюминия, закаленный оксид алюминия, белый конденсированный оксид алюминия, черный карбид кремния, зеленый карбид кремния, диборид титана, карбид бора, карбид вольфрама, карбид титана, алмаз, кубический нитрид бора, гранат, конденсированный циркониевый корунд, золь-гелевые абразивные частицы, оксид кремния, оксид железа, хром, окись церия, диоксид циркония, оксид титана, силикаты, карбонаты металлов (такие как карбонат кальция (например, мел, кальцит, известковая глина, травертин, мрамор и известняк), карбонат магния кальция, карбонат натрия, магния карбонат), кремнезем (например, кварц, стеклянные шарики, стеклянные пузырьки и стекловолокно), силикаты (например, тальк, глины, (монтмориллонит) полевой шпат, слюда, силикат кальция, метасиликат кальция, алюмосиликат натрия, силикат натрия) сульфаты металлов (например, сульфат кальция, сульфат бария, сульфат натрия, алюминиевый сульфат натрия, сульфат алюминия), гипс, тригидрат алюминия, графит, оксиды металлов (например, оксид олова, оксид кальция), оксид алюминия, диоксид титана) и сульфиты металлов (например, сульфит кальция), и металлические частицы (например, олово, свинец, медь).

Кроме того, можно использовать полимерные абразивные частицы, образованные из термопластичного материала (например, поликарбоната, полиэфиримида, полиэфира, полиэтилена, полисульфона, полистирола, блок-сополимера АБС-сополимера, полипропилена, ацеталевых полимеров, поливинилхлорида, полиуретана, нейлона), полимерные абразивные частицы, образованные из сшитых полимеров (например, фенольные смолы, аминопласта, уретановые смолы, эпоксидные смолы, меламин-формальдегидные, акрилатные смолы, акрилатные изоциануратные смолы, мочевино-формальдегидные смолы, изоциануратные смолы, акрилатные уретановые смолы, акрилатные эпоксидные смолы), и их сочетания. Другие примеры абразивных частиц описаны, например, в патенте США №5549962 (Холмс и соав. (Holmes et al.)).

Абразивные частицы обычно имеют средний диаметр от около 0,1 до около 270 микрометров, и более предпочтительно от около 1 до около 1300 мкм. Вес покрытия для абразивных частиц может зависеть, например, от используемого прекурсора связующего, процесса нанесения абразивных частиц, и размера абразивных частиц, но обычно составляет от примерно 5 до примерно 1350 грамм на квадратный метр.

СИНТЕТИЧЕСКАЯ И КЛЕЕВАЯ СМОЛА

Для закрепления абразивных частиц 114 на подложке 102 может быть использована любая из широкого спектра синтетических и клеевых смол 112, 116, известных в данной области. Смолы 112, 116 обычно включают в себя одно или несколько связующих, имеющих реологические и свойства смачивания, которые подходят для избирательного осаждения на подложке.

Как правило, связь формируются путем отвердения (например, термическими средствами или с помощью электромагнитного или корпускулярного излучения) прекурсора связующего. Прекурсоры пригодного исходного и дополнительного связующего известны в абразивном производстве и включают, например, свободно радикальный полимеризуемый мономер и/или олигомер, эпоксидные смолы, акриловые смолы, эпокси-акрилатные олигомеры, уретан-акрилатные олигомеры, уретановые смолы, фенольные смолы, мочевино-формальдегидные смолы, меламин-формальдегидные смолы, аминопласты, цианатные смолы, или их комбинации. Подходящие прекурсоры связующего включают термически отверждаемые смолы и отверждаемые излучением смолы, которые могут быть отверждены, например, термически и/или облучением. Типичные отвержденные излучением сшитые акрилатные связующие описаны в патентах США №№4751138 (Тумей и соав. (Tumey, et al.)). и 4828583 (Оксман и соав. (Oxman, et al.)).

СМОЛЫ С УВЕЛИЧЕННЫМ СОДЕРЖАНИЕМ КЛЕЯ

При желании к абразивным материалам с покрытием 100 применяется один или более дополнительных слоев смолы с увеличенным содержанием клея. Если применяется смола с увеличенным содержанием клея, более предпочтительно совместить ее с синтетической смолой 112, частицами 114, и клеевой смолой 116, если смотреть в направлении нормали к плоскости основной поверхности подложки. Смола с увеличенным содержанием клея может включать, например, шлифовальные добавки и материалы антинагрузки. В некоторых вариантах исполнения смола с увеличенным содержанием клея обеспечивает повышенную смазывающую способность во время абразивной работы.

ОТВЕРДИТЕЛИ

Любая из синтетических смол, клеевой смолы и смолы с увеличенным содержанием клея, описанных выше, необязательно включают один или несколько отвердителей. Отвердители включают те, которые являются светочувствительными или термически чувствительными, и предпочтительно содержат по меньшей мере один свободнорадикальный инициатор полимеризации и по меньшей мере один катионный катализатор полимеризации, которые могут быть одинаковыми или различными. Чтобы свести к минимуму нагрев во время отверждения, сохраняя жизнеспособность прекурсора связующего. Прекурсоры связующего в настоящем варианте осуществления, предпочтительно, светочувствительны, и более предпочтительно, содержат фотоинициатор и/или фотокатализатор.

ФОТОИНИЦИАТОРЫ И ФОТОКАТАЛИЗАТОРЫ

Фотоинициатор имеет свойства как минимум частичной полимеризации (например, отверждение) свободно-радикальной полимеризации компонентов связующего. Пригодные фотоинициаторы включают те, которые известны как пригодные для фотоотвердения свободнорадикальных полифункциональных акрилатов. Примеры фотоинициаторов включают бис(2,4,6-триметилбензоил)-фенилфосфиноксид, имеющиеся в продаже под торговым обозначением «IRGACURE 819» компании «Басф Корпорейшн» («BASF Corporation))), Флорхам парк, Нью-Джерси; бензоин и его производные, такие как альфа-метилбензоин; альфа-фенилбензоин; альфа-аллибензоин; альфа-бензилбензоин; простые эфиры бензоина, такие как бензилдиметилкеталь (например, коммерчески доступен под торговым обозначением «IRGACURE 651» компании «Басф Корпорейшн» («BASF Corporation))), метиловый эфир бензоина, этиловый эфир бензоина, бензоин н-бутиловый эфир; ацетофенон и его производные, такие как 2-гидрокси-2-метил-1-фенил-1-пропанон (например, коммерчески доступный под торговым названием «Darocur 1173» от «Басф Корпорейшин». Фотокатализаторы, как определено здесь, являются материалами, которые образуют активные частицы, которые при воздействии актиничного излучения, способны, по меньшей мере, к частичной полимеризации прекурсора связующего, например ониевая соль и/или катионная металлоорганическая соль. Предпочтительно, чтобы ониевая соль включала фотокатализаторы комплексной соли иодония и/или комплексные соли сульфония. Ароматические ониевые соли, пригодные в практике настоящего исполнения, как правило, светочувствительны только в ультрафиолетовой области спектра. Однако, они могут быть чувствительным к ближнему ультрафиолету и видимой области спектра сенсибилизаторами для известных фотолизных органических галогенных соединений. Пригодные коммерчески доступные фотокатализаторы включают ароматическую сульфониевую комплексную соль, имеющую торговое обозначение «UVI-6976», доступную в «Доу Кемикал Ко.» («Dow Chemical Со.»). Фотоинициаторы и фотокатализаторы пригодные в настоящем изобретении, могут присутствовать в количестве в диапазоне от 0,01 до 10 весовых процентов, желательно, от 0,01 до 5, наиболее предпочтительно от 0,1 до 2 массовых процентов в расчете на общее количество фотоотверждаемых (т.е. сшиваемых электромагнитным излучением) компонентов прекурсора связующего, хотя количества за пределами этих диапазонов могут быть также пригодны.

НАПОЛНИТЕЛИ

Абразивные покрытия, описанные выше, необязательно содержат один или несколько наполнителей. Наполнители, как правило, органические или неорганические твердые частицы, диспергированные в смоле и могут, например, изменить либо прекурсор связующего или свойства отвержденного связующего, или то и другое, и/или может просто, например, быть использованы для снижения стоимости. В покрытых абразивах, наполнители могут присутствовать, например, для блокировки пор и каналов в подложке, чтобы уменьшить его пористость и обеспечивают поверхность, с которой клеевой слой будет эффективно связан. Добавление наполнителя, по крайней мере, до определенной степени, как правило, повышает твердость и прочность отвердевшего связующего. Неорганический дисперсный наполнитель обычно имеет средний размер частиц в инт