Электролизёр

Иллюстрации

Показать всеИзобретение относится к электролизеру, содержащему корпус, в котором установлены титановый катод, выполненный из нескольких перфорированных пластин, вместе образующих круговой цилиндр с вертикальными проемами между смежными пластинами, нерастворимый анод в виде изогнутых пластин, вместе образующих круговой цилиндр, расположенный коаксиально по отношению к титановому катоду, а также пористая керамическая цилиндрическая диафрагма из корунда или стабилизированного диоксида циркония диаметром 350-500 мм, разделяющая катодное и анодное пространства. Предложенное техническое решение направлено на упрощение конструкции электролизера и процессов изготовления его составляющих, повышение надежности работы при проведении электролиза в экстремальных условиях и увеличение производительности единичного аппарата. 7 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к устройствам для электрохимических производств, которые могут быть использованы в различных областях прикладной электрохимии: для осуществления промышленных процессов электрохимического синтеза неорганических и органических веществ, получения хлора, гипохлорита натрия, пероксиуксусной кислоты, синтеза арсина и красной кровяной соли, окисления церия, получения окиси пропилена, себациновой кислоты и др.

Широкое распространение при производстве хлора, гидроксида натрия и водорода нашли электролизеры с нерастворимыми анодами из титана с электроактивирующим покрытием и разделением анодного и катодного пространства с помощью диафрагм и ионообменных мембран: Мазанко А.Ф. и др. Промышленный мембранный электролиз, М., Химия, 1989 г, 240 с.

Недостатками таких электролизеров является то, что асбестовые мембраны запрещают применять по экологическим причинам, а ионообменные мембраны имеют достаточно высокое электрическое сопротивление, ограничены по плотности тока, которая может использоваться при их работе. Кроме того, ионообменные мембраны, как правило, изготавливают из полимерных материалов, которые имеют невысокую механическую прочность и термически малоустойчивы.

Известна установка, разработанная для электрохимического окисления церия с использованием платиновой сетки в качестве анода и ионообменной мембраны (Михайличенко А.И. и др. Редкоземельные металлы, М., Металлургия, 1987 г., 233 с.). В данной установке, кроме недостатков, присущих использованию ионообменных мембран, еще применяется в качестве анода дорогостоящая и дефицитная сетка из платины.

Известна электрохимическая модульная ячейка для обработки растворов (патент RU 2350692 С1, 27.03.2009 г.). Данная электрохимическая цилиндрическая ячейка для электрохимического синтеза различных химических веществ содержит внутренний трубчатый анод, внешний цилиндрический катод и расположенную между ними проницаемую трубчатую керамическую диафрагму, разделяющую межэлектродное пространство на анодную и катодную камеры. Катод и анод выполнены из титановых трубок. Диафрагма ячейки выполнена капиллярно-пористой из зерен оксида алюминия, окруженных частицами диоксида циркония, частично стабилизированного оксидами редких или редкоземельных металлов.

Основными недостатками известной электрохимической ячейки является состав керамической диафрагмы и сложность ее изготовления. Имеются трудности при изготовлении однородной по составу и структуре пористой диафрагмы с определенной капиллярной пористостью и электроосмотической активностью. Кроме того, присутствие в составе диафрагмы гамма- и тэта-оксида алюминия, а также оксидов РЗМ может привести к нарушению технологических режимов и разрушению диафрагмы в результате их химического взаимодействия как с сильнощелочным (производство хлора и щелочи), так и сильнокислым электролитом (получение надсерной кислоты, окисления церия).

Наиболее близким к заявляемому изобретению является электрохимическая модульная ячейка для обработки растворов электролита (патент RU 2516226 С2, 20.05.2014). Модульная ячейка содержит цилиндрические основной электрод и противоэлектрод, установленные вертикально, а также керамическую диафрагму, размещенную коаксиально основному электроду и разделяющую межэлектродное пространство на герметичные анодную и катодную камеры. Ячейка содержит один или несколько основных вертикальных электродов и более одного противоэлектрода, при этом основные электроды являются катодами, а противоэлектроды - анодами. Во внутреннем пространстве корпуса ячейки размещены электроды, которые установлены в вершинах и центре одного или нескольких правильных многоугольников, вписанных в плоскость поперечного сечения корпуса. В центре каждого правильного многоугольника установлен катод и диафрагма, а в вершинах многоугольника - аноды.

К недостаткам аналога можно отнести следующие:

1. Очень сложная конструкция ячейки, заключающаяся в большом количестве реакторов и водоохлаждаемых электродов в одном реакторе, требующих сложной системы подвода и отвода электролита и охлаждающей воды и установки дополнительного оборудования, контролирующего потоки электролита, охлаждающей воды и электрические параметры.

2. Использование большого количества анодов и катодов в одном реакторе и наличие нескольких реакторов в одной установке осложняет систему токоподвода от выпрямителя к электродам.

3. Коаксиальное расположение трубчатых анодов относительно катода или катодов, а также очень маленькое межэлектродное расстояние, которое приводит к тому, что внешняя часть трубчатых анодов по отношению к катоду не работает, а это приводит к неравномерному распределению тока по поверхности анода и быстрому разрушению активирующего покрытия при высоких токовых нагрузках.

4. Использование в электрохимической установке диафрагм из кислото-щелоче-стойкой наноструктурированной ультрафильтрационной керамики, производство которой основано на последовательном получении пористой керамической заготовки с нанесением на нее тонкого разделительного слоя. Керамическая пористая основа формируется путем экструзии формовочной массы, в которую введен пластификатор (масло, глицерин, ПВС и т.п.) и выгорающие добавки (опилки, уголь, торф и т.п.). Полученные изделия высушивают и обжигают. В результате образуется твердый пористый керамический материал, частицы которого объединены химическими связями. Его пористость составляет около 50%. Промежуточный слой, который заполняет поры подложки, наносится путем фильтрации суспензии мелкодисперсного материала. После формирования слоя производится обжиг. Последний (разделительный) слой отличается минимальными размерами диспергированных частиц. Их получают, как правило, по золь-гель-технологии. После нанесения этого слоя путем фильтрации производится окончательный обжиг изделия. Использование таких диафрагм в известной конструкции электролизной ячейки не позволяет изготавливать единичную ячейку большого размера, а следовательно, большой мощности, поскольку изготавливаемые по вышеописанной технологии керамические трубки имеют небольшие внешний и внутренний диаметры. Кроме того, применяемые в данной технологии выгорающие добавки могут внести в состав диафрагм вещества, которые будут загрязнять электролиты в процессе электролиза и снижать их прочность.

5. Небольшая толщина стенок ультрафильтрационных керамических диафрагм (как правило, 1,5-2,5 мм), их сложный, неоднородный композиционный состав, а также работа при повышенных давлениях внутри электрохимических герметичных анодных или катодных камер ячейки за счет газовыделения продуктов электролиза могут привести к разрушению мембран в процессе эксплуатации электролизной ячейки особенно в местах их крепления. Причем разрушение мембраны в одной камере приводит к остановке работы всей установки.

Предложенное техническое решение направлено на упрощение конструкции электролизера и процессов изготовления его составляющих, повышение надежности работы при проведении электролиза в экстремальных условиях и увеличение производительности единичного аппарата.

Электролизер содержит корпус, в котором установлены титановый катод, выполненный из нескольких перфорированных пластин, вместе образующих круговой цилиндр с вертикальными проемами между смежными пластинами, нерастворимый анод в виде изогнутых пластин, вместе образующих круговой цилиндр, расположенный коаксиально по отношению к титановому катоду, а также пористую керамическую цилиндрическую диафрагму из корунда или стабилизированного диоксида циркония диаметром 350-500 мм, разделяющую катодное и анодное пространства. Диафрагма из диоксида циркония существенно дороже и применяется в электролизерах, работающих с наиболее химически агрессивными электролитами. В остальных случаях используют керамику из оксида алюминия (корунда).

Нерастворимый анод, как правило, выполнен в виде четного количества изогнутых пластин из титана, ниобия или тантала с электроактивирующим покрытием рабочей части: платиной, иридием или диоксидом иридия. Нерастворимый анод устанавливают перпендикулярно силовым линиям тока в анодном пространстве электролизера. Изгиб поверхности пластин анода обеспечивает равноудаленное расстояние до поверхности катода и, следовательно, равномерное распределение плотности тока.

Для исключения коррозии контакта электрода с медным токоподводом к аноду и катоду под углом 90 градусов можно приварить анодную штангу из титана, ниобия или тантала, соответствующую материалу анода.

Изготовление диафрагмы со структурой, определяющей скорость протекания электролита, можно осуществлять плазмокерамическим методом. Плазмокерамическое нанесение осуществляют послойно из порошка оксида алюминия или стабилизированного диоксида циркония. В процессе изготовления плазмокерамической диафрагмы для достижения заданного сечения и длины пор можно изменять угол наклона плазменной горелки к поверхности подложки и керамического изделия, размер порошка, скорость движения горелки, что позволит сделать диафрагму с заданной пористостью и непористыми концами (кромками), которые впоследствии будут закрепляться в дно и крышку электролизера.

Для увеличения прочности и обеспечения оптимальной структуры пор и скорости протекания электролита толщина керамической диафрагмы может составлять от 5 до 15 мм, а температура ее термического обжига, в случае изготовления из оксида алюминия, составляет от 1250 до 1450°С.

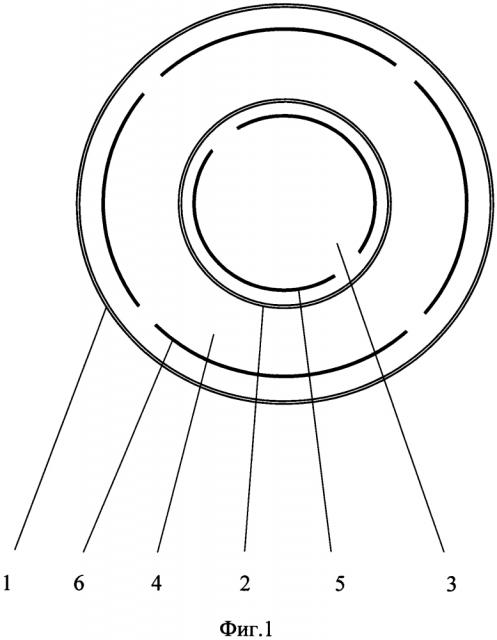

На Фиг. 1 изображен электролизер в разрезе (вид сверху).

Предложенная конструкция довольно проста. На Фиг. 1 позицией 1 обозначен корпус электролизера, внутри которого установлена пористая керамическая диафрагма 2 из корунда или стабилизированного диоксида циркония диаметром 350-500 мм, разделяющая катодное 3 и анодное 4 пространства. В катодном 3 пространстве установлен титановый катод 5, выполненный, предпочтительно, в виде двух перфорированных полуцилиндров, а в анодном 4 пространстве установлен нерастворимый анод 6, выполненный в виде четного количества изогнутых пластин и установленный (расположенный) коаксиально по отношению к титановому катоду. При этом анод выполнен из титана, ниобия или тантала с электроактивирующим покрытием рабочей части: платиной, иридием или диоксидом иридия и установлен перпендикулярно силовым линиям тока электролизера.

В предложенном устройстве параметры электролиза и, в частности, производительность можно изменять как за счет изменения токовой нагрузки, так и за счет изменения количества рабочих анодов.

Для снижения диффузионной поляризации электролит, циркулирующий через анодную камеру, можно подавать через нижние патрубки (на фиг. 1 не показаны), расположенные напротив анодов.

Для повышения выхода целевого продукта скорость протекания электролита (из анодной камеры в катодную или наоборот) обеспечивается незначительным гидростатическим давлением, возникающим за счет соотношения разности уровней католита и анолита с учетом пористости диафрагмы и плотности электролита.

1. Электролизер, содержащий корпус, в котором установлены титановый катод, выполненный из нескольких перфорированных пластин, вместе образующих круговой цилиндр с вертикальными проемами между смежными пластинами, нерастворимый анод в виде изогнутых пластин, вместе образующих круговой цилиндр, расположенный коаксиально по отношению к титановому катоду, а также пористая керамическая цилиндрическая диафрагма из корунда или стабилизированного диоксида циркония диаметром 350-500 мм, разделяющая катодное и анодное пространства.

2. Электролизер по п. 1, отличающийся тем, что нерастворимый анод содержит четное количество изогнутых пластин из титана, ниобия или тантала с электроактивирующим покрытием рабочей части: платиной, иридием или диоксидом иридия.

3. Электролизер по п. 1, отличающийся тем, что нерастворимый анод установлен перпендикулярно силовым линиям тока в анодном пространстве электролизера.

4. Электролизер по п. 1, отличающийся тем, что изгиб поверхности анодов обеспечивает равноудаленное расстояние до поверхности катода и, соответственно, равномерное распределение плотности тока.

5. Электролизер по п. 1, отличающийся тем, что к аноду и катоду под углом 90 градусов приварена анодная штанга из титана, ниобия или тантала соответственно материалу анода и катода.

6. Электролизер по п. 1, отличающийся тем, что пористая керамическая диафрагма изготовлена плазмокерамическим методом.

7. Электролизер по п. 1, отличающийся тем, что толщина керамической диафрагмы составляет 5-15 мм, а температура ее термического обжига в случае изготовления из оксида алюминия составляет от 1250 до 1450°С.

8. Электролизер по п. 1, отличающийся тем, что керамическая диафрагма выполнена с непористыми кромками.