Высокочувствительный микрорасходомер газа

Иллюстрации

Показать всеИзобретение относится к области измерительной техники, а именно к тепловым микрорасходомерам для измерения расхода газа в диапазоне (0÷5) мг/с. Микрорасходомер работает в режиме переменной мощности внутреннего тепловыделения. В предлагаемом двухканальном микрорасходомере измерительный термистор и постоянный резистор являются элементами схемы резистивного делителя напряжения. При постоянном напряжении питания схемы U0 = const при подаче расхода сопротивление термистора растет, что приводит к уменьшению тока в цепи и, как следствие, к перераспределению падения напряжения на элементах схемы: напряжение на термисторе Utr(G/2) растет, а на резисторе UR(G/2) падает так, чтобы их сумма равнялась напряжению питания: Utr(G/2)+UR(G/2)=U0. Размещение на выходе каналов идентичных диафрагм с отверстиями задаваемой величины (диаметры 1; 1,5; 3 мм) уменьшило доступный измерению диапазон расхода газа и тем самым привело к существенному увеличению чувствительности по расходу - максимальная 36,4 и 28,8 В/(мг·с-1) у N2 и Ar соответственно; средняя по диапазону ~ 19 В/(мг·с-1) - и точности измерения расхода газа. При этом температурная автономность микрорасходомера сохранена. Способ измерения расхода газа состоит в помещении термисторов в потоки газа расходом G/2. Включение в качестве управляющего термостабилизационного термистора в схему стабилизации теплового режима теплоносителя на задаваемых температурных уровнях Тп обеспечивает температурную автономность расходомера независимо от величины расхода газа. Выходной сигнал формируется как разность падения напряжений на измерительном термисторе и резисторе: U(G)=Utr(G/2)-UR(G/2). Регистрируемые напряжения на элементах схемы изменяются в пределах (25÷85) В. В отсутствие расхода напряжения на элементах равны и составляют половину напряжения питания: Utr(0)=UR(0)=U0/2. Расходомер содержит: корпус 1; корпус теплообменника 2; газораспределительную камеру 3; канал 4 с измерительным термистором 5; канал 6 с термостабилизационным термистором 7; нагревательную спираль 8 теплообменника; дополнительные спирали 9 и 10 на поверхностях каналов; блок 11 управления мощностью (БУМ) спирали 8 теплообменника и дополнительных спиралей 9, 10; R(To) - сопротивление резистора. По своим показателям предлагаемый микрорасходомер газа не имеет отечественных и зарубежных аналогов. Технический результат - уменьшение доступного измерению диапазона расхода газа, повышение чувствительности по расходу и точности измерения расхода газа. 1 ил.

Реферат

Изобретение относится к области измерительной техники, а именно к тепловым расходомерам для измерения расхода газа в диапазоне (0÷5,0) мг/с.

Известен тепловой, температурно-автономный четырехканальный микрорасходомер газа с неизменяемым доступным измерению диапазоном расхода газа (патент РФ №2476828, 2013, кл. G01F 1/68), содержащий теплообменник с нагреваемой спиралью, герметичный металлический корпус с расположенными в нем газораспределительной камерой для подачи поступающего в нее потока газа в два измерительные и в два термостабилизационные (термокомпенсационные) каналы, выполненные идентичными. В каналах размещены теплочувствительные элементы (ТЧЭ) в виде соединенных последовательно полупроводниковых сопротивлений (термисторов СТ1-18) без косвенного нагрева, а на внешних поверхностях каналов установлены дополнительные нагревательные спирали. ТЧЭ термостабилизационных каналов включены в качестве управляющих элементов в электронную схему блока управления мощностью спирали теплообменника и дополнительных нагревательных спиралей с целью автоматического поддержания температуры газового потока на задаваемом уровне, превышающем температуры входящего в расходомер газового потока и внешней среды. Выходным сигналом является разность напряжений, снимаемых с измерительных термисторов и резистора задаваемой величины. Неизменяемый доступный измерению диапазон расхода газа с помощью этого микрорасходомера (0÷60) мг/с. Этот микрорасходомер принят за прототип.

Общими недостатками прототипа и других промышленных тепловых расходомеров являются недостаточные воспроизводимость вследствие отсутствия системы термокомпенсации, точность измерений и чувствительность по расходу.

Задачей изобретения является предложение способа задания верхнего предела, доступного измерению диапазона расхода газа и тем самым чувствительности и точности расходомера без влияния на инерционность системы термостабилизации газового потока (СТРт).

Поставленная задача решается уменьшением количества каналов высокочувствительного микрорасходомера газа до двух - один измерительный и один - термостабилизационный, и диафрагмированием каналов так, чтобы исключить влияние на инерционность СТРт.

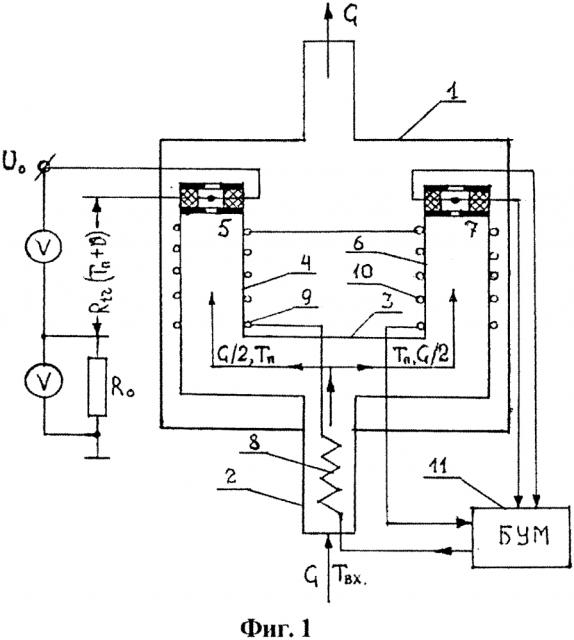

Сущность изобретения представлена на фиг. 1, где схематически изображено устройство теплового микрорасходомера газа, отличие которого от прототипа заключается в том, что он содержит два идентичных канала, на выходе которых могут вставляться диафрагмы с отверстиями разных диаметров с целью изменения верхнего значения доступного измерению диапазона расхода и тем самым чувствительности и точности расходомера. Так как диафрагмы расположены на выходе каналов, их диафрагмирование не приведет к увеличению скорости газового потока при его движении по каналу и, как следствие, увеличению инерционности (СТРт).

Заявляемый микрорасходомер (Фиг. 1) содержит:

корпус 1; корпус теплообменника 2; газораспределительную камеру 3; канал 4 с измерительным термистором 5; канал 6 с термостабилизационным термистором 7; нагревательную спираль 8 теплообменника; дополнительные спирали 9 и 10 на поверхностях каналов; блок 11 управления мощностью (БУМ) спирали 8 теплообменника и дополнительных спиралей 9, 10; R(To) - сопротивление резистора; Rtr(Тп+θ) - сопротивление измерительного термистора, V - вольтметр.

Высокочувствительный микрорасходомер газа работает следующим образом.

Включается система термостабилизации СТРт и микрорасходомер продувается исследуемым газом, затем клапан на выходном штуцере его корпуса закрывается. Расположенный в канале 6 термистор 7 принимает температуру газа Тг, и его омическое сопротивление становится равным R(Тг). Если Тг≠Тп - заданному уровню температуры термостабилизации Тп, превосходящему температуры газа Тг и внешней среды Тср при данных условиях испытаний, то под действием сигнала рассогласования ΔRtr(Tп-Тr) с блока управления мощностью 11, к которому электрически подключен термостабилизационный термистор 7, к спирали теплообменника и к последовательно соединенными с ней спиралям 9, 10 подводится мощность, сводящая ΔRtr к нулю. О достижении заданного уровня термостабилизации судят по величине сопротивления измерительного термистора Rtr(Tп), которое вычислено заранее по формуле Rtr(Tп)=Аехр(В/Тп) при известных A и B, найденных предварительно экспериментально. Затем клапан открывается и в расходомер вновь начинает поступать газовый поток. О поддержании температуры газового потока на заданном уровне Тп независимо от величины расхода судят по величине сопротивления измерительного термистора, которое может изменяться в пределах не более чем на ±100 кОм, что соответствует отклонению температуры потока от заданного уровня не более чем на ∓ 1,0 K . Этот режим работы СТРт поддерживается БУМ автоматически благодаря действующей в системе отрицательной обратной связи, так как dRtr(T)/dT<0. Так обеспечивается независимость показаний расходомера от значений температур Твх и Тср, т.е. его температурная автономность, как и у прототипа. Функция дополнительных спиралей 9, 10 на внешних поверхностях каналов та же, что и у прототипа.

После настройки СТРт выходной клапан вновь закрывается и на схему резистивного делителя напряжения, элементами которой являются измерительный термистор и резистор, подается напряжение питания U0, величина которого изменяется до тех пор, пока не будет достигнута точка равновесия, о чем судят по равенству падения напряжений на элементах схемы - Utr(0)=UR(0)=U0/2. В результате измерительный термистор 5 в измерительном канале 4 перегрет относительно газа в расходомере проходящим через него током на величину θ(0)≈(55÷25) K в зависимости от фиксированного температурного уровня Тп=(293÷323) K.

Затем клапан открывается и при подаче расхода термистор 5 охлаждается поступающим в канал 4 газовым потоком расходом G/2, и его температура уменьшается. Это вызывает увеличение его омического сопротивления, что при U0 = const приводит к уменьшению тока в цепи, и, как следствие, к перераспределению напряжений на элементах схемы резистивного делителя напряжения: напряжение на термисторе Utr(G/2) растет с ростом расхода, так как его сопротивление возросло, а на резисторе неизменного сопротивления напряжение UR(G/2) соответственно падает. При этом сумма напряжений Utr(G/2)+UR(G/2) = U0 = const. Выходной сигнал расходомера формируется как разностный: U(G)=Utr(G/2)-UR(G/2), как и у прототипа. Из каналов 4 и 6 газовые потоки расходом G/2 каждый поступают во внутренний объем герметичного корпуса 1 микрорасходомера, и газ расходом G уходит в газовую сеть через выходной штуцер (не показан).

Практика показала, что при использовании термисторов типа СТ1-18, в диапазоне расхода (0÷3) мг/с напряжения на измерительном термисторе и резисторе изменяются в пределах (25÷85) В. Максимальная и усредненная по диапазону чувствительность В/(мг·с-1) у азота составила 36,4 и 19,0 соответственно, у аргона - 28,8 и 18,7, что намного превышает чувствительность всех известных расходомеров, в том числе и прототипа. Большие по величине напряжения, снимаемые с элементов схемы резистивного делителя напряжения, позволяют не принимать меры для их помехозащищенности и отказаться от усилительных схем различной степени сложности. Кроме того, большая величина регистрируемых напряжений обеспечивает: повышение точности измерений; нелимитируемую длину разнесения собственно расходомера и его электронного блока, что позволяет использовать расходомер в изолированных объемах, в частности в вакуумной камере установок различного назначения; осуществление контроля качества работы стабилизированного источника питания для внесения необходимых поправок при нарушении равенства U0=Utr+UR = const; исключение дрейфа нуля в отсутствие расхода. Таким образом, созданный микрорасходомер является, как и прототип, универсальным.

Для каждого образца микрорасходомера строится расходная характеристика U(G) путем отнесения к известному расходу G исследуемого газа величины выходного сигнала U микрорасходомера. Эта процедура необходима и проводится она для каждого экземпляра, потому что, как показала практика, теоретические расходные характеристики существенно отличаются от экспериментальных, особенно сильно в области именно малых и сверхмалых расходов независимо от рода исследуемого газа.

Высокочувствительный микрорасходомер газа, содержащий теплообменник с нагревательной спиралью управляемой мощности, корпус с расположенными в нем газораспределительной камерой и герметично соединенными с ней измерительным и термостабилизационным каналами, в которых размещены соответствующие теплочувствительные элементы в виде идентичных термисторов, дополнительными спиралями, размещенными на внешних поверхностях измерительного и термостабилизационного каналов, блок управления мощностью, к которому подключен термистор термостабилизационного канала, а также последовательно соединенные спираль теплообменника и дополнительные спирали, отличающийся тем, что содержит один измерительный и один термостабилизационный каналы, на выходе которых размещены идентичные диафрагмы с задаваемыми диаметрами отверстий с целью уменьшения доступного измерению диапазона расхода газа, увеличения чувствительности по расходу и точности измерений расхода газа.